复合膜基材类型和取样位置对溶剂残留量的影响

苏毅

随着消费者安全意识的提升,溶剂残留量的概念逐渐被人们所重视,尤其对于食品、药品等与人们日常生活息息相关的领域来说,溶剂残留量的控制更是刻不容缓。近年来,国家有关部门也相继出台相关法律法规加强对包装中溶剂残留量的监管,同时包装印刷企业对溶剂残留量指标的控制也愈加谨慎。影响复合膜软包装中溶剂残留量的因素有多种,如涂布量、生产速度、排风量、固化时间等工艺参数,相信这些因素已为大家所熟知。

此外,笔者在研究中发现,复合膜基材类型和取样位置的不同,检测所得的溶剂残留量也会有所不同,下面笔者将从这两个方面进行详细阐述。

复合膜基材类型的影响

通常情况下,复合膜一般由塑料与纸、金属或其他基材通过干式复合、无溶剂复合、挤出复合等工艺制成。不同类型的基材对溶剂的吸附能力也有所差别,而在相同的工艺参数下,不同类型的基材最终的溶剂残留量也可能会有很大不同,比如以下几类较为典型的基材。

1.纸张

以挤出复合工艺为例,复合膜在整个生产过程中除了印刷工序外,几乎不使用溶剂,如PET/AL/PE复合膜的溶剂残留量就极少,而对于较为常见的纸铝塑复合膜来说,采用同样的挤出复合工艺,却与PET/AL/PE复合膜的溶剂残留量结果大不一样,具体检测结果见表1(注:本文所有检测中每个试样均取3个样品)。

笔者通过对溶剂的种类和半成品进行分析,发现溶剂主要来自于印刷工序。而检测PET薄膜的印刷半成品,其溶剂残留量却很低,究其原因,就在于纸张吸附溶剂的能力比PET薄膜强得多。因此,在生产纸铝塑复合膜时,不能简单按照常规工艺进行控制。

那么,如何才能降低纸铝塑复合膜的溶剂残留量呢?据分析,纸张容易吸收溶剂,也容易挥发溶剂,因此在纸张印刷过程中,要适当降低印刷速度,加大排风量,如此印刷出的半成品的溶剂残留量就很容易控制在10mg/m2以内,不同印刷速度下的印刷半成品溶剂残留量检测结果如表2所示。然后在挤出复合过程中,高温又可使纸张内的溶剂大量挥发,从而进一步降低溶剂残留量。

2.易撕PET薄膜

易撕PET薄膜与纸张类似,对溶剂的吸附能力较强。这是因为为达到易撕效果,通常会在PET薄膜上再镀一层膜,但这反而会增强其对溶剂的吸附能力。

然而,易撕PET薄膜却不如纸张那么容易挥发溶剂。所以,在易撕PET薄膜的印刷过程中必须降低印刷速度,并加大排风量,以促进溶剂的挥发,同时尽量减小涂布量,最大限度地降低溶剂残留量。

3.其他材质

还有一些带有镀层的基材(如EVOH镀膜、镀氧化硅PET薄膜等)也同样对溶剂具有强吸附性,在使用此类基材时,必须特别注意控制生产工艺,否则很容易造成溶剂残留量超标的结果。

取样位置的影响

为使分析结果更为明显,笔者在研究取样位置对溶剂残留量的影响时,采用对溶剂吸附性较强的纸铝塑复合膜作为实验样品进行检测。

1.印刷位置

笔者在之前已经论证过,印刷工序对纸铝塑复合膜的溶剂残留量影响较大,因此在取样时尤其要关注这一方面。如图1所示,分别对标记为1、2、3的位置进行取样,检测这3个不同位置的溶剂残留量,检测结果如表3所示。

从表3中可以看出,带有印刷色块的部位溶剂残留量明显比空白部位大得多。而随着固化时间的延长,这种差异会逐渐缩小。

2.距离卷芯的位置

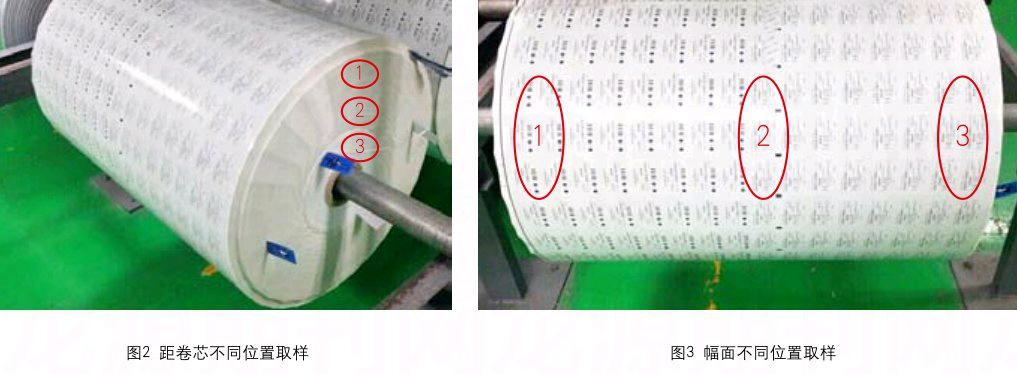

仍然以纸铝塑复合膜为例,一般情况下,复合膜都是卷材形式,包括固化之后也是以卷材形式放置。图2中标记的1、2、3位置是距离卷芯由远及近的顺序,对这3个位置进行取样,溶剂残留量的检测结果如表4所示。

从表4中可以看出,靠近卷芯最近的位置溶剂残留量最大,这是因为越靠近卷芯的位置,越不利于溶剂的挥发。在检测中,也可在对复合膜卷材进行分切后再取样,此时靠外层的样品刚好是之前靠近卷芯的位置,对该位置进行检测更具备代表性。

3.幅面位置

对于幅宽较大的复合膜卷材来说,在印刷工艺完全相同的情况下,在幅面不同位置,溶剂残留量也会有一些差别。如图3所示,2号为幅面中间位置,1号和3号分别为两端边缘位置,对靠近卷芯处的复合膜进行取样,溶剂残留量的检测结果如表5所示。

由此可见,复合膜卷材幅面中间位置的溶剂残留量较两端要高,因为复合膜卷材两端的位置可以较容易地将溶剂挥发出去,而中间位置的溶剂挥发则比较困难。

从复合膜不同取样位置的溶剂残留量检测实验中,笔者总结出以下取样规则。

(1)尽量裁取复合膜中印刷图案较多、色块面积较大的部位。

(2)不要在复合膜卷材靠外卷的位置取样,有条件的话尽量靠近卷芯的位置取样。

(3)在遵守以上两条原则的前提下,尽量从幅面中间位置取样。

虽然取样位置对溶剂残留量检测结果的影响只是一个微乎其微的细节,但也必须引起重视,以防数据偏差较大,尽量将产品的风险降到最低。 endprint

endprint