高速精密压力机预应力机身有限元分析

盛 娟,何 敏

(1.江苏省徐州锻压机床厂集团有限公司,江苏 徐州221008;2.徐州工程学院 机电工程学院,江苏 徐州221111)

0 引言

高速精密压力机能够高效率、高精度地加工精密复杂零件,生产率为普通压力机的6~10 倍。高速精密压力机工作时承受较大载荷,其强度和刚度对于整机的安全和产品精度质量有决定性意义[1]。保证机身的垂直刚度和水平刚度是实现压力加工时直线度、水平度、垂直度的关键[1],通常是对组合式机身施加预紧力来提高机身刚度。

本文对公称力1250kN 的高速精密压力机建立有限元模型,并对两个工况进行有限元分析计算,研究机身位移及接触状况,以保证压力机在工作载荷下变形最小,保持稳定的工作状态。

1 高速精密压力机分析

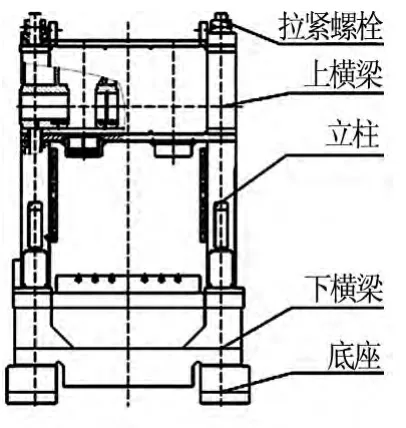

组合式机身由上下横梁、左右立柱、工作台及底座组成,如图1 所示[2]。各部分之间由拉紧螺杆施加预紧力连接,其间不允许产生间隙和错移。模具在高速压力机的驱动下高速往复运动。

图1 机身结构简图

机身由上横梁、左右立柱、下横梁通过螺杆和拉紧螺母组合成一体,压力机在工作时,上下横梁与立柱之间不得产生间隙和错移。为此必须给拉紧螺杆施加预紧力,使机身受压,产生一定的预压缩量。根据预应力闭式组合机身的结构及受力特点,建立组合机身的预紧状态模型和工作状态模型。在预紧状态,机身仅受预紧力作用,预紧力由液压螺栓施加。

机身受力情况简图如图2 所示。图中2a 为压力机预紧前情况,2b 为压力机预紧后情况,2c 为压力机工作时情况。

图2 螺栓和立柱力学模型示意图

图中,Pl为每根拉紧螺栓所受力,kN;Pg为公称压力,kN;Pz为残余预紧力,kN;Py为预紧力,kN。在工作状态,机身不仅受预紧力作用,而且受工作载荷作用。

2 机身有限元模型

2.1 建模基本假设

机身的工作状态复杂,其特性取决于多方面因素,须对真实模型进行一系列简化处理,提出如下假设:①机身材料认为是各向同性,密度分布均匀,为完全弹性体;②假定位移和变形都是微小的。

2.2 有限元模型

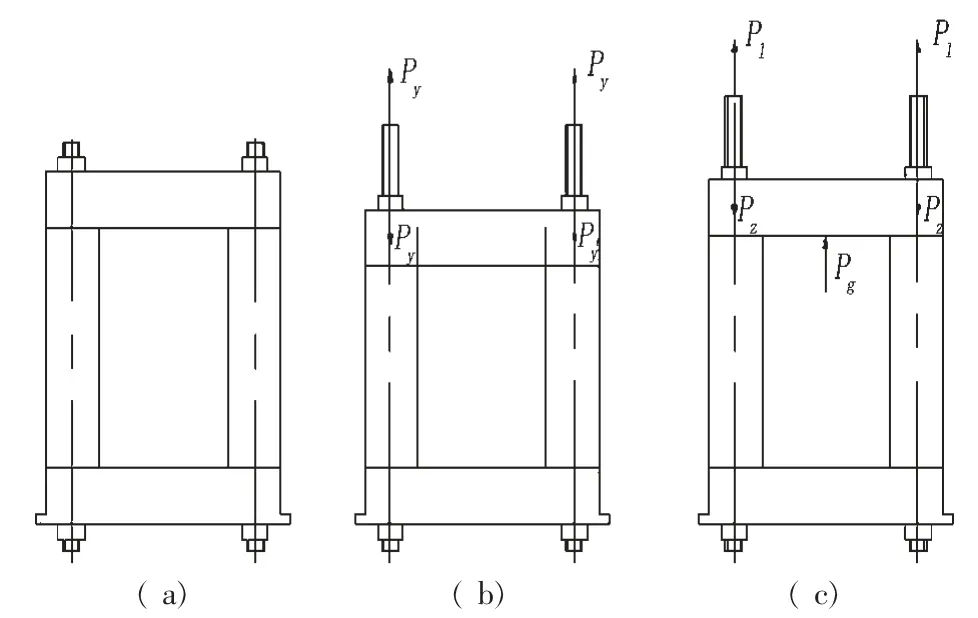

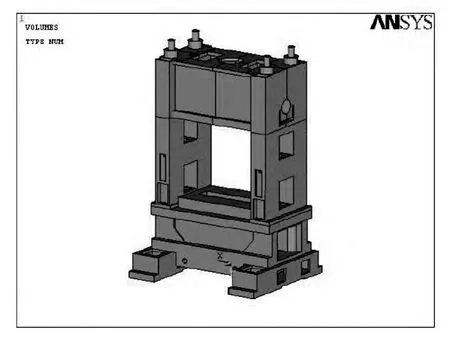

高速精密压力机的上横梁为板料焊接件,内部放置曲轴、轴承,同时连接滑块、离合器、飞轮、电机等部件,结构复杂。为合理分配计算能力,按照等效截面方法对机身进行简化,简化条件是简化前后截面积和惯性矩分别相等。有限元几何模型如图3 所示。

图3 有限元几何模型

高速精密压力机机身出于减震和结构的需要,各零件的材料不一样,底座、左右立柱、工作台板采用减振性能较好的HT200; 上横梁为便于焊接采用Q235A;螺杆、锁紧螺母材料为45 钢。另外在定义接触面上有摩擦存在,因此,本文定义了三种材料属性:①HT200(下横梁,左右底座,左右立柱):弹性模量E=130e+6kg·s-2·mm-1; 泊松比μ=0.3; 密度ρ=7.33e-6 kg·mm-3。②Q235A(上横梁)和45 钢(螺杆):弹性模量E=206e+6kg·s-2·mm-1; 泊松比μ=0.3; 密度ρ=7.85e-6kg·mm-3。③接触部分:摩擦系数μ=0.3。

对于质量单元MASS21 的质量分配及实常数定义为:①电机:质量M=700kg;转子转动惯量I=1.86e+6kg·mm2。②飞轮:质量M=940kg;转动惯量I=1.59e+8kg·mm2。③综合质量:质量M=900kg。

2.3 预紧力

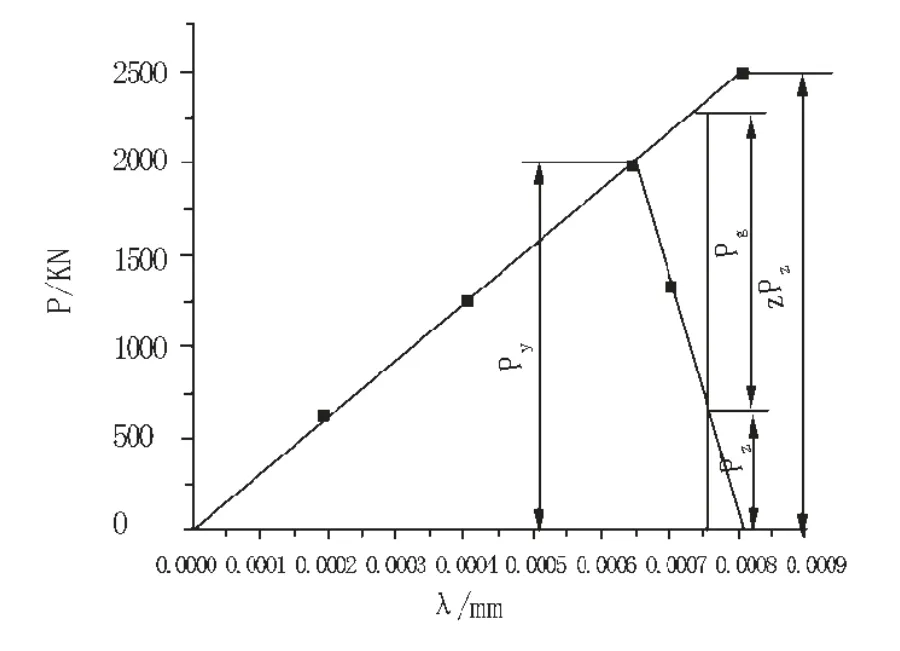

工作时上横梁受到向上的冲击力,由于螺杆的截面积小且材料的弹性模量大,螺杆的变形及位移成为影响机身垂直刚度的主要因素。对机身垂直刚度产生影响的主要是立柱和拉紧螺杆两个部分,因此只需研究螺杆与立柱的关系即可了解机身垂直刚度的关系。在弹性范围内,螺栓和立柱的受力和变形呈线性变化,为找到合适的预紧力Py,使机身在受到最大工作冲击载荷ZPg时(Z为预紧系数),上横梁、立柱和下横梁之间不产生间隙,即当螺杆受力为ZPg时,立柱的变形量为0,将以上两种关系联系起来,得到预紧后和工作时螺杆和立柱力-变形图[3]。图4 中左侧黑点线表示螺杆载荷-位移趋势,右侧红点线表示立柱载荷-位移趋势,两线的交点处即为Py值。根据力-变形图的计算方法,对该高速压力机Py取2000kN 较为合适,在本文后面的分析中预紧力均为2000kN。

图4 螺杆和立柱载荷-位移图

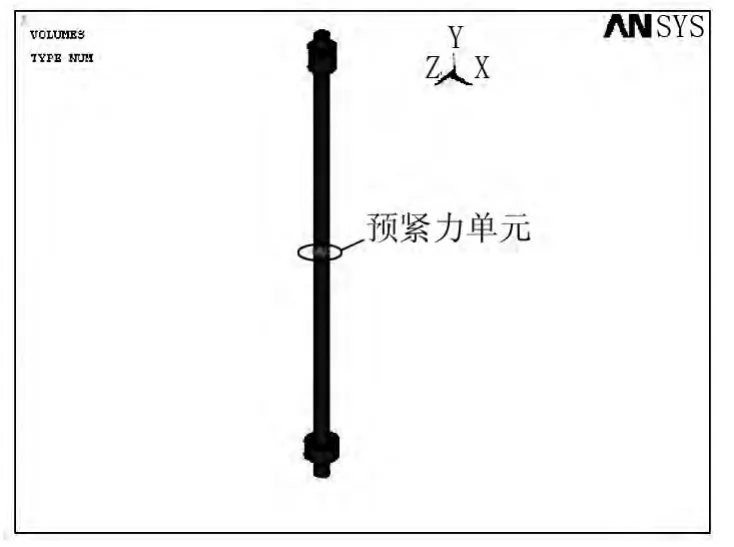

为能确切反映组合机身的结构与受力特点,建立较为符合实际的力学模型,本文采用面接触单元Conta174 和Targe170 将组合机身内存在接触非线性的面均定义为接触对。在螺杆中部定义预紧力单元Prets179,对预紧力单元施加预紧力进行预紧力的模拟,考察受力及接触面的接触情况,单元位置如图5 所示。

图5 预紧力施加情况

2.4 两种工况模型

取定合适预紧力后对压力机组合机身进行静态有限元计算,分析机身在工作时的应力应变分布情况,两种工况模型分别为:①模型一:机身模型受预紧力载荷;②模型二:机身模型受预紧力+公称压力载荷。

3 结果与讨论

3.1 模型一静态分析

3.1.1 应力场分析

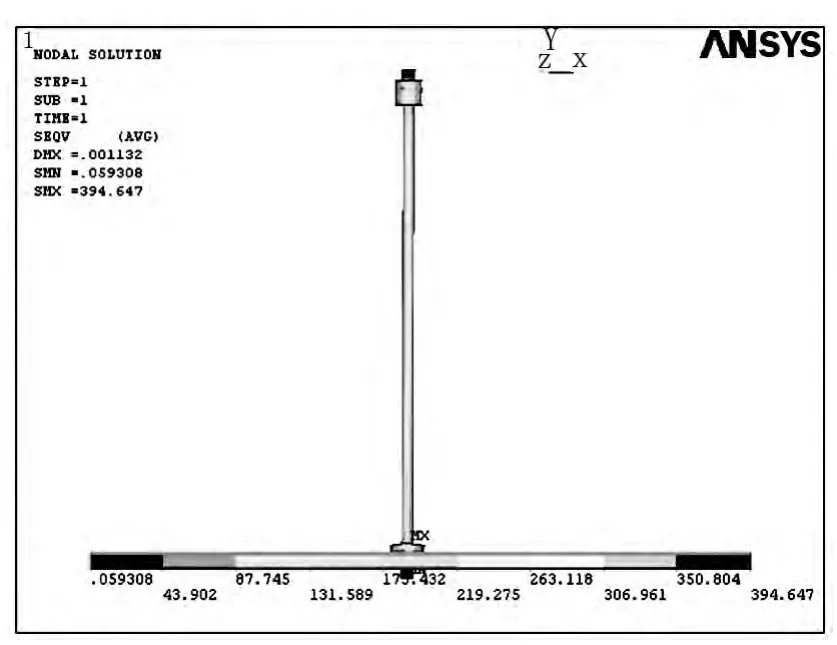

模型一受载仅为预紧力,等效应力结果如图6、7 所示。为方便分析内部受力情况,取1/4 模型结果。从图6 可以看出应力集中区主要在上横梁顶部与螺杆接触处、上横梁直角处以及立柱部分。

折算应力的最大值出现在上横梁螺杆孔顶部,拉紧螺母通过对上、下横梁的挤压来实现对机身的预紧作用,为了布置曲轴和动平衡装置,上横梁做成中空式,且上横梁材质的弹性模量值比下横梁大,因此上横梁螺杆孔顶部的应力值出现最大值。其次,由于需在上横梁上布置其他部件,不可避免地出现直角过渡,在较大的预紧力作用下,紧挨螺杆处的直角过渡区出现最大等效应力点,两处等效应力大值点均在上横梁,Q235 的屈服应力为235MPa,当上横梁受压时,折算应力值远远小于屈服极限,上横梁处于弹性变形范围,上横梁是安全的。

预紧过程中,螺杆始终受拉,在螺杆下端与螺母接触处出现最大拉应力点,其值小于45 钢的抗拉极限,在预紧过程中螺杆是安全的,等效应力云图见图7。

图6 模型一机身等效应力云图

图7 模型一螺杆等效应力云图

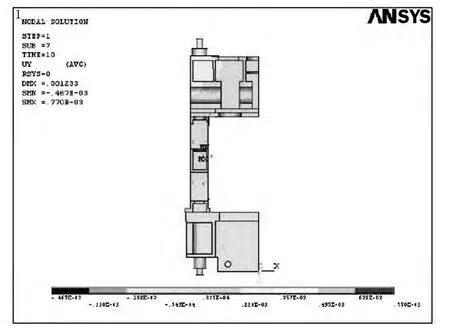

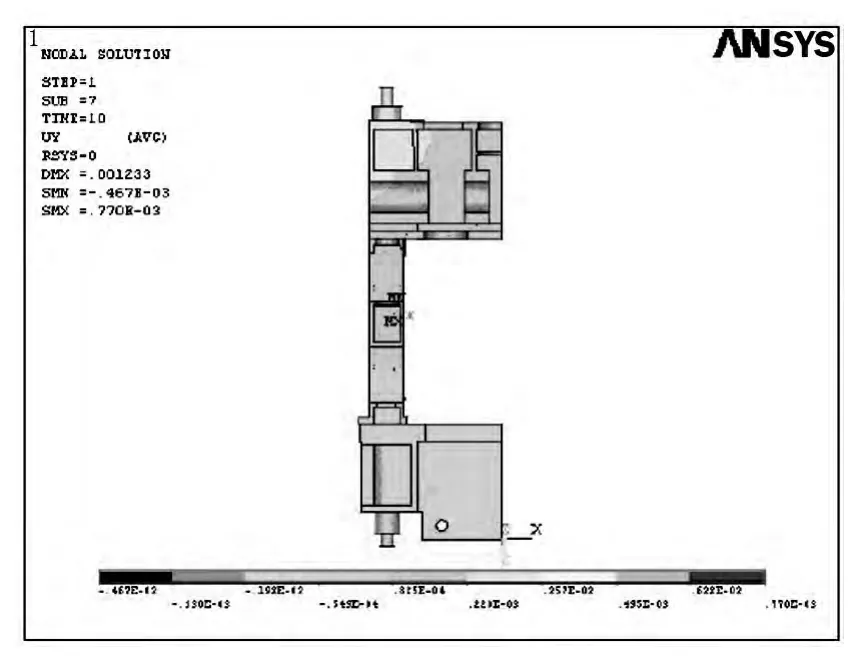

3.1.2 变形场分析

安装组合机身时,施加预紧力会使机身结构产生一定的预变形,主要是Y方向的垂直位移,其余两个方向的位移相当小,可忽略不计,所以本文主要考虑模型Y方向上位移对精度的影响。根据模拟结果,模型一Y方向最大位移为0.77mm。机身各部件Y方向的位移中,上横梁的位移为0.207mm,占90%;立柱的位移为0.0185mm,占10%;下横梁的位移为0,这主要是由于下横梁由地脚螺钉固定的作用及底座的支承作用。在变形上,上横梁的变形量为0.123mm,占整个机身变形的35%;立柱的变形量为0.1765mm,占51%;下横梁的变形量为0.0445mm,占13%。由以上结果可以看出,由于立柱呈中空结构,上下端面都处于受力状态,所以变形最大;而上横梁的位移量最大,这是由于下横梁、立柱变形所产生的位移都积累为上横梁的位移。

3.1.3 各部分接触状况

为了解各部件在预紧力的作用下是否接触紧密,观察Y 方向位移,模型一的Y 方向位移如图8所示。各部分接触紧密,未出现间隙和错移的情况。

图8 模型一Y 方向位移

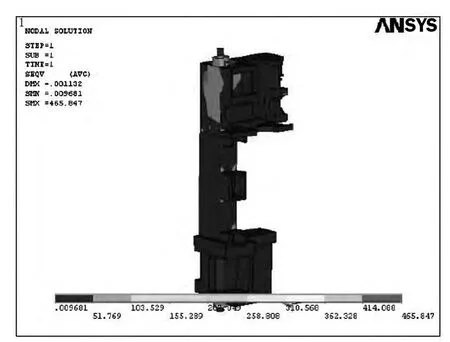

3.2 模型二静态分析

3.2.1 应力场分析

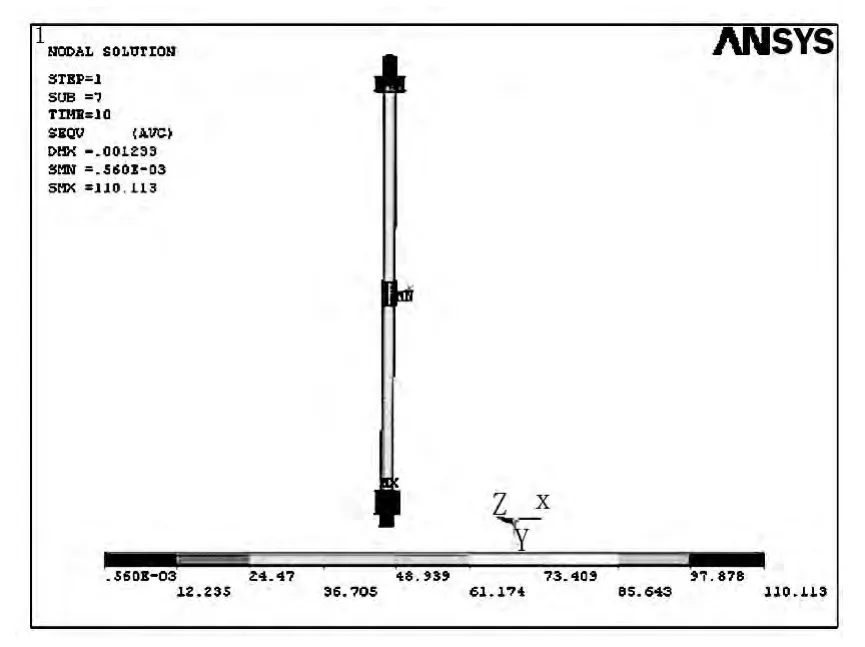

模型二受载为预紧力+工作载荷,此处工作载荷为1250kN,等效应力分析结果如图9、10 所示。

从图9、10 比较可以看出高应力区仍然集中在上横梁顶部与螺杆接触处、上横梁直角处,但立柱部分的应力集中区基本消失,只在直角区有较小应力。

由图4 螺杆和立柱受力-变形关系可知,工作时拉紧螺杆受到的拉力更大,因此对上横梁的挤压力更大,上横梁顶板搭边处出现危险点,折算应力的最大值为205MPa(危险点),已接近Q235 塑性变形极限值,在该工作载荷1250kN 下安全,但结构应有所改进使应力余量更大,以避免塑性变形。其次,拉紧螺杆在工作时拉紧力急剧变化,特别是螺杆与螺母旋合部位,截面有变化,出现危险点,其折算应力的值为395MPa,小于45 钢的抗拉极限,在工作过程中螺杆是安全的。

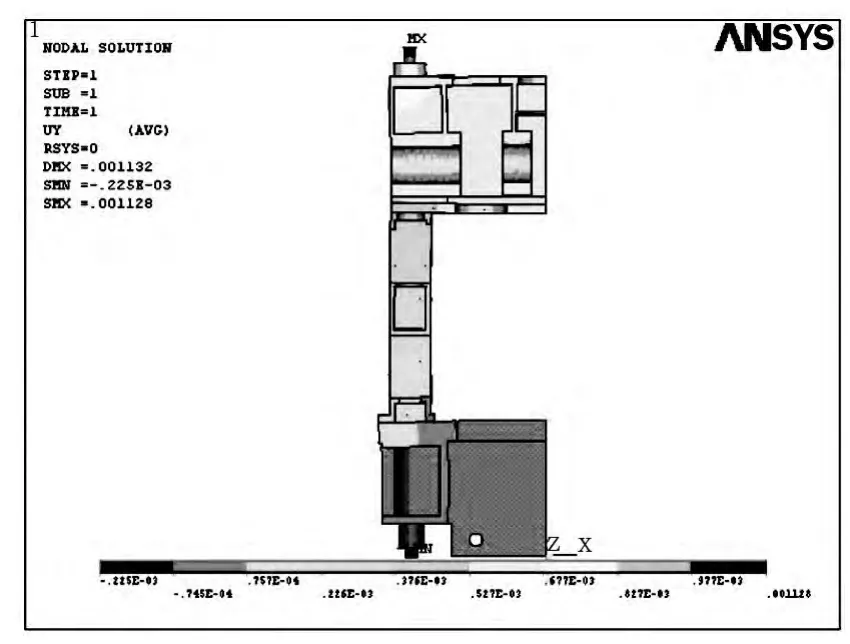

3.2.2 各部分接触状况

为了解各部件在预紧力作用下是否接触紧密,观察Y方向位移,模型二的Y方向位移如图11 所示。各部分接触紧密,未出现间隙和错移的情况。

图9 模型二等效应力云图

图10 模型二螺杆等效应力云图

4 结论

本文对公称力为1250kN 的高速精密压力机建立有限元分析模型,根据螺杆-立柱载荷-位移图选择了预紧力,利用接触单元,预紧力单元模拟计算机身受2000kN 预紧力、2000kN 预紧力+1250kN 工作载荷两种工况下的应力、位移、接触状况分析,模型一是准备状态,模型二是工作状态,是对实际生产有意义的工况。

图11 模型二Y 方向位移

(1)模型一的最大等效应力为110MPa,位于螺杆下端与螺母旋合处,机身是安全的,各部分的接触状态良好。模型二的最大等效应力为395MPa,位于螺杆下端与螺母旋合处,机身是安全的,各部分的接触状态良好。

(2)与模型一相比最大折算应力值增加了2 倍多,增幅较大,应力集中区域也出现了变化。模型一的应力集中在上横梁、立柱处,这是由于预紧力作用在机身,上横梁和立柱属于中空结构容易产生变形。当在预紧力机身上施加工作载荷后,工作载荷的方向与机身所受压应力的方向相反,预紧螺栓被进一步拉长,原来上横梁和立柱接触处的应力得到释放,而上横梁仍然受到工作载荷的作用,因此模型二的应力集中到了上横梁处。模型二在受到工作载荷时各部件仍能保持良好的接触状态。

[1]张益锋,夏 亮,詹俊勇.J75G -200 型闭式高速精密压力机机身分析[J].安徽水利水电职业技术学院学报,2011,11(1):4-6.

[2]柯尊芒,鹿新建,冯华伟,等.新型高速精密压力机传动机构研究[J].锻压装备与制造技术,2013,48(3):33-34.

[3]何 敏,孙 智,王启立.高速精密压力机闭式组合式预应力机身接触问题研究[J].塑性工程学报,2008,15(5):68-72.