柴油深度脱硫技术研究进展

陈未来,崔洁,熊浪,程慕鑫,李召召,营莹(中国船舶重工集团公司第七一一研究所能装部,上海201108)

柴油深度脱硫技术研究进展

陈未来,崔洁,熊浪,程慕鑫,李召召,营莹

(中国船舶重工集团公司第七一一研究所能装部,上海201108)

摘要:加氢柴油中残留的硫化物主要为二苯并噻吩及其衍生物,因此,脱除柴油中二苯并噻吩类硫化物是实现柴油深度脱硫的关键技术。系统地介绍了加氢脱硫、生物脱硫、氧化脱硫和吸附脱硫等技术及其优缺点,重点介绍了反应吸附脱硫技术的最新研究进展。

关键词:柴油;二苯并噻吩;脱硫

1 引言

柴油中的含硫化合物燃烧后形成的SOx排放到空气中会形成酸雨,污染大气环境,SOx还会腐蚀和损坏各种露天设备,并使处理汽车尾气的催化剂失活,从而增加了NOx和颗粒物等污染物的排放量[1],这是造成空气中PM2.5含量超标的主要原因之一。氢气是质子交换膜燃料电池的理想燃料,而氢气可由化石燃料经过一系列的化学反应得到[2]。柴油由于其热量密度高、安全、易存储和易得到等优点成为制氢工艺的首选化石燃料,但作为制氢原料的柴油必须是无硫柴油。因此,柴油的无硫化技术将来必然是世界各国炼油研究者共同关注的焦点。

目前,世界各国对柴油中硫含量都做出了严格规定。欧盟规定其成员国从2008年起必须使用硫含量低于10 μg/g的柴油(欧V标准柴油)。美国则要求从2010年开始其境内所有车用柴油中的硫含量必须低于15 μg/g。而我国柴油中规定的硫含量远远大于欧美标准,目前国内大部分地区使用硫含量小于350 μg/g(欧III标准柴油),而上海、北京和广州等地因上海世博会、北京奥运会和广州亚运会的相继举办,已经开始使用硫含量小于50 μg/g(欧IV标准柴油)。然而近年来,我国各大城市相继出现严重的雾霾天气和空气中PM2.5含量爆表,促使社会各界纷纷要求使用更加清洁的汽柴油,从而加速了我国柴油硫含量与欧美接轨的步伐。

2 柴油中硫化物的种类及其反应活性

柴油中含硫化合物主要是硫醚、硫醇、硫化物、二硫化物、噻吩及其衍生物(BTs)、二苯并噻吩及其衍生物(DBTs)。它们可以分为两大类:一类是易脱除的含硫化合物,如硫化物、二硫化物、硫醇等,经加氢脱硫能将它们彻底脱除;另一类是顽固的含硫化合物,比如BTs和DBTs,使用加氢脱硫技术难以将它们完全脱除。因此,经加氢反应后的柴油中的含硫化合物主要是苯并噻吩类和二苯并噻吩类硫化物。根据它们的加氢脱硫活性大小可以划分为4类[3]:①BTs;②二苯并噻吩和其部分烷基衍生物(在芳环的4或6号位置上没有烷基);③在芳环的4或6号位置上只有一个烷基的二苯并噻吩类衍生物;④有2个烷基分别在芳环的4或6号位置上的二苯并噻吩类衍生物。

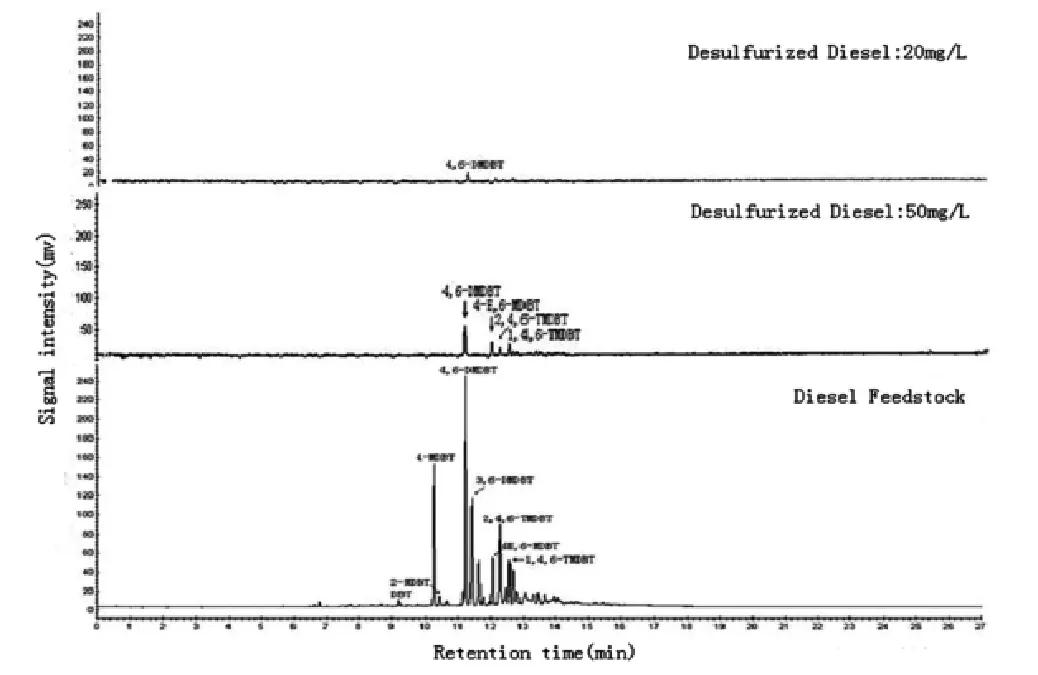

陈未来[4]为了研究加氢脱硫后柴油中含硫化合物的类型及其反应活性,用GC- 450气相色谱仪(Varian公司)对加氢柴油原料和其脱硫后的柴油产品进行了类型硫分析,色谱图如图1所示。

图1 加氢柴油原料和其脱硫产品气相色谱图

由图1可以发现,加氢柴油原料(硫含量922 mg/L)的含硫化合物主要是3, 6- DMDBT、4- MDBT、2, 4, 6- TMDBT和4, 6- DMDBT,仅含有少量的BTs、2- MDBT。当经过脱硫反应将柴油中硫含量降至50 mg/L时,柴油中的含硫化合物主要有4, 6- DMDBT、1, 4, 6- TMDBT、2, 4, 6- TMDBT和4- E, 6- MDBT。当柴油中的硫含量降到20 mg/L时,其含硫化合物只有4, 6- DMDBT。因此,4, 6- DMDBT的脱硫反应活性最低,最难脱除。因而,如何脱除柴油中二苯并噻吩类硫化物是柴油深度脱硫技术的关键之处。

3 柴油深度脱硫技术

目前国内外最常用的脱硫技术是加氢脱硫,但加氢脱硫技术很难除去柴油中的BTs和DBTs等含硫化合物,而且要求高温、高压和临氢等苛刻的操作条件。因此,寻找一种新的、经济可行的深度脱硫技术已经成为世界各国炼油产业的迫切需求。

3.1加氢脱硫技术(HDS)

HDS技术是指在300~380℃和1.5~9 MPa氢压条件下,原油中含硫化合物以多种方式被吸附到催化剂的活性中心上,和氢气反应生成硫化氢气体,剩余的烃类则返回到原油中[5]。工业上经典的HDS催化剂是Co-Mo/ Al2O3和Ni- Mo/Al2O3。柴油HDS技术是上世纪90年代初成功开发的脱硫技术,该技术可以将柴油中的硫含量降到500 μg/g左右,这远未达到欧美等国家对柴油的硫含量要求(<10 μg/g)。因此,世界各国学者纷纷开始研究各种柴油深度脱硫技术。有些学者选择开发更高效HDS催化剂和改善HDS反应条件来进一步降低柴油中的硫含量。研究证明,加氢柴油中残留的含硫化合物主要为DBTs。因此,开发高效HDS催化剂的关键是如何增加DBTs的催化反应活性。Song等[6]认为可以通过以下方法来改进HDS催化剂:①增加HDS催化剂的加氢能力来增强4, 6- DMDBT上芳环的氢化能力;②增加HDS催化剂的酸性来加强4, 6- DMDBT上甲基的异构化作用;③除去HDS反应抑制物(如硫化氢)。由于HDS技术成本较高,难度较大,一些学者放弃昂贵的HDS技术,开始研究生物、氧化、吸附等新颖的柴油深度脱硫技术。

3.2生物脱硫技术(BDS)

BDS技术是利用细菌的一系列酶催化反应,实现从柴油中脱除含硫化合物的过程[7],该技术能把柴油中顽固硫化物(如DBTs)除去而不必受其甲基空间阻碍,并且BDS反应过程中的副产物是高附加值的化学品。

由于细菌的细胞里有(0.5~1)wt%的硫元素,所以细菌可以利用对硫的新陈代谢来分解柴油中的含硫化合物,这就为BDS技术提供了技术上的可能性。目前美国能量生物系统是全球唯一致力于研究柴油BDS技术的机构,且已经取得了一定的研究成果。此外,一些研究者对细菌以DBT为硫源的新陈代谢过程进行了大量的研究,发现细菌主要通过两条渠道消耗DBT实现脱硫:选择性脱硫(4S)和环破坏性脱硫[8]。由于环破坏性脱硫技术消耗了含硫化合物的碳骨架,使柴油的热值大幅降低,所以该技术在炼油工业中没有实用价值。因此,BDS技术的关键是寻找并培养通过选择性脱硫渠道分解含硫化合物的细菌。

BDS技术具有选择性高、副反应少、操作条件温和、不消耗昂贵的氢气和不受4, 6- DMDBT甲基的空间阻碍等优点。但BDS技术还需从下面几个方向改进:①提高脱硫速率(脱硫速率是决定一个脱硫新技术能否工业化应用的重要指标);②尽可能延长脱硫细菌的寿命;③加强含硫化合物从油相到细菌细胞膜的传质速率;④建立一套完整的BDS技术建设和操作费用分析方法。

3.3氧化脱硫技术(ODS)

ODS技术是指用氧化剂将柴油中硫化物氧化成砜类或亚砜类化合物,然后利用吸附或萃取分离氧化产物和原油。该技术主要包括两个操作步骤:①柴油中硫化物的氧化过程;②吸附或萃取分离氧化产物和原料油。氧化剂的选择和制备是ODS技术的关键之处。目前最常用的氧化剂有H2O2、过氧有机酸、氮氧化物和臭氧等,其中H2O2是如今最好的脱硫氧化剂。

Otsuki等人[9]首次使用过氧有机酸作为氧化剂脱除柴油中的硫化物,但由于该过程中氧化剂用量太大,所以没有工业应用价值。直到后来有学者研究发现,加入催化剂可以减少氧化剂的用量才使过氧有机酸作为脱硫氧化剂具有实用价值。添加的催化剂一般为过渡金属盐,其中钨盐对过氧有机酸的氧化脱硫反应有很高的选择性和催化反应活性[10]。

ODS技术的优点非常明显,如氧化温度和压力较低,不消耗昂贵的氢气和易脱除顽固的硫化物等。但ODS技术还需从下面几个方向改进:①增加低H2O2/S下催化剂的反应活性,以减少氧化反应时间;②加强含氧化剂水相和含硫化物油相之间的传质过程;③改善氧化产物(砜类或亚砜类化合物)的后续处理过程,以免破坏燃油品质。

3.4吸附脱硫技术(ADS)

ADS技术是指通过吸附剂对硫化物分子的吸附作用,选择性地把含硫化合物从柴油中脱除,可以根据吸附脱硫机理的差异把ADS技术分为两大类:①物理吸附脱硫技术,是指在常温和常压条件下,通过吸附剂对硫化物分子的范德华力、配位作用或静电作用将其从柴油中脱除;②反应吸附脱硫技术,是指在较温和的反应条件下(相比HDS技术),通过吸附剂表面的活性中心对硫化物分子中硫原子强烈的化学吸附作用,将硫原子固定在吸附剂上,而脱硫的烃类则返回原油中。

3.4.1物理吸附脱硫技术(PADS)

美国布莱克&威斯普里查德公司与美国铝业公司根据“相似相容”原理联合开发的IRVAD技术[11],是一个突破性的低成本物理吸附脱硫技术。IRVAD技术是指在分段吸附器中使用Al2O3基吸附剂脱除柴油中的极性硫化物和极性氮化物。该技术能将柴油中90%以上的硫化物和氮化物脱除,具有不耗氢、高液体收率、低能耗和无有害气体产生等优点。

Yang等人[12,13]通过大量金属离子改性分子筛对模拟汽油中的噻吩及其衍生物的吸附行为研究,发现各种改性吸附剂的脱硫活性如下:Cu(I)- Y>Ag- Y>H- Y>Na- Y,并提出了π络合吸附机理。该机理认为,硫化物中硫原子的孤对电子能与改性金属离子的s轨道形成σ键,同时金属离子的d轨道反馈电子给含硫苯环空的反π*轨道形成反馈π键[14]。而Song等人[15]通过各种金属离子改性分子筛对模拟汽油中噻吩的吸附行为研究,提出了S- M配位吸附机理。该机理认为,噻吩中硫原子的孤对电子直接与改性金属离子空的s轨道成键。目前S- M配位吸附机理和π络合吸附机理是最流行的配位吸附脱硫机理,这两个机理的争议之处是:4, 6- DMDBT的两个甲基是否有利于配位吸附脱硫过程。S- M配位吸附机理认为:4, 6- DMDBT的两个甲基空间上阻碍了硫原子靠近金属活性中心,不利于吸附脱硫过程;而π络合吸附机理则认为:4, 6- DMDBT的两个甲基增加了苯环的电子密度,有利于反馈π键的形成,从而对吸附脱硫过程有利。上述两种推理都可以得到试验的验证。

3.4.2反应吸附脱硫技术(RADS)

(1)S- Zorb技术

美国康菲石油公司成功研发的S- Zorb柴油吸附脱硫技术[16]的反应机理如下:

当柴油中噻吩被吸附到固体吸附剂上时,吸附剂先通过氢气使噻吩的C- S键弱化,然后利用其表面上的活性组分对噻吩硫原子强烈的化学吸附作用,使噻吩的C- S键断裂,硫原子则与活性组分形成金属硫化物被固定在吸附剂上,剩余的烃类则返回到油相中。当吸附剂的脱硫活性降低到一定水平后,将失活吸附剂送入再生器中,通过在氧环境下高温燃烧法除去失活吸附剂表面的金属硫化物和积碳;然后再用氢气使吸附剂还原而恢复其脱硫活性;还原后的吸附剂再送到脱硫反应器中继续脱除柴油中的硫化物。

S- Zorb吸附剂为负载型吸附剂,其载体是由SiO2、Al2O3和ZnO组成的混合氧化物,其活性组分是Ni- Cu (Ni/Cu质量比为3∶1)或Ni- Co(Ni/Co质量比为1∶1)。还原态S- Zorb吸附剂组成是(30~50)wt% ZnO、(30~40)wt%MAZnB(M为活性组分,A=0.85~0.95,B=1- A)、(10~20)wt% PE(增孔剂)、(10~20)wt% MZZn(1-Z)Al2O4(Z=0.01~0.99)[17]。

使用S- Zorb技术可以将柴油中硫含量降低到欧美等国家的严格要求,且该技术有操作压力低(735~2205Pa)、操作温度低(343~413℃)、质量空速高(4~10h-1)和氢气耗量少等优点,其前期投资和后期操作费用都比苛刻的HDS技术低的多。

(2)TReND技术

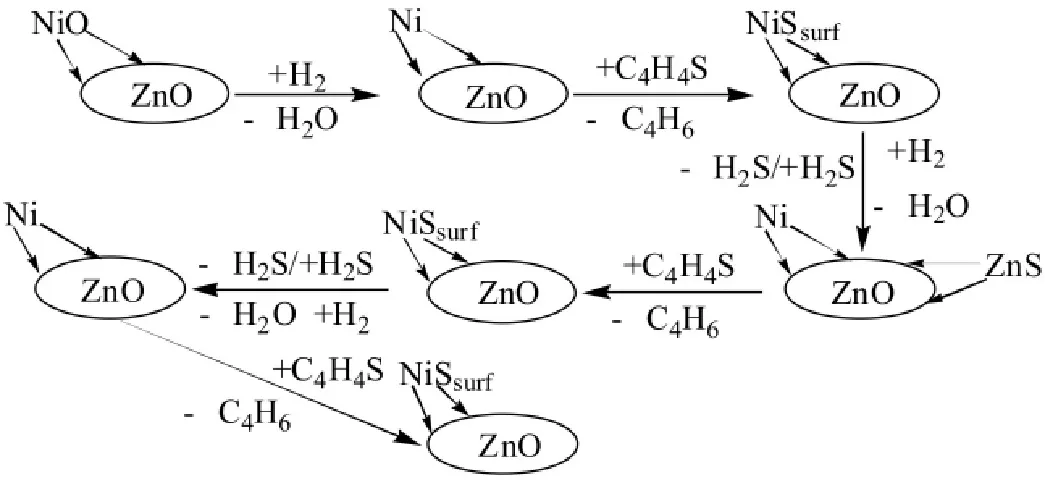

美国三角研究院成功开发的TReND技术[18]的反应机理如下:

NiO/ZnO吸附剂上的活性组分NiO先被氢气还原成活性Ni0;然后呈电负性的S原子被Ni0所捕获形成NiS,剩余的烃类组分则返回油相中;生成的NiS在氢气环境中很快又被还原成活性Ni0,活性Ni0接着继续捕获硫化物的S原子;而还原过程中产生的H2S则被吸附剂中的ZnO捕获生成ZnS,最终硫化物中硫原子以ZnS形式被固定在吸附剂上。当吸附剂中大部分ZnO变成ZnS时,则必须将吸附剂送入再生器中,通过高温燃烧法使ZnS再转变为ZnO。再生后的吸附剂再送到脱硫反应器中继续循环使用。TReND技术在426~535℃、临氢或者无氢条件下可以非常有效地脱除柴油中噻吩和硫醇类硫化物,但不能有效脱除柴油中的二苯并噻吩类硫化物。

(3)RADS技术研究进展

大量的研究表明,Ni/ZnO吸附剂对脱除汽油和柴油中的噻吩类硫化物非常有效。Tawara等人[32]研究发现,表面Ni含量为13 wt%的Ni/ZnO吸附剂脱硫活性最高,可将柴油中的硫含量降低至0.03 μg/g。Zhou等人[19]考查了反应吸附条件对Ni/ZnO吸附剂脱除FCC汽油中含硫化合物的影响,得到优化的吸附条件为:温度370~380℃,氢压1.0 MPa,质量空速(LHSV)4.0 h-1,氢油摩尔比1.5。在此优化的吸附条件下,Ni/ZnO吸附剂的穿透流容量可达25.4 mg/g,且脱硫过程对汽油的辛烷值几乎没有影响。

Gao等人[20]在固定流化床中考查了NiO/ZnO- SiO2- Al2O3吸附剂对FCC汽油的脱硫性能。研究发现,高温、高压、高氢/油比和低质量空速有利于脱除汽油中的含硫化合物;预还原吸附剂能提高其脱硫性能;通过吸附剂对3-甲基噻吩的吸附研究发现,3-甲基噻吩上的S原子首先与吸附剂表面上的活性中心Ni0反应生成NiS,然后NiS在ZnO和H2的协同作用下再生为Ni0和ZnS,最终3-甲基噻吩上的S原子以ZnS形式被固定在吸附剂上,这与HDS过程中S原子最终以H2S形式被排放不同。

Zhang等人[21]考查了Ni/ZnO吸附剂的ZnO晶体结构对其脱硫性能的影响,研究发现,吸附剂的ZnO晶粒大小对其脱硫效果有关键的影响,且ZnO晶粒越小的吸附剂脱硫性能越好。

4 总结

(1)加氢柴油中残留的硫化物主要为二苯并噻吩及其衍生物(DBTs),其中4, 6- DMDBT反应活性最低,最难脱除。因此,脱除柴油中二苯并噻吩类硫化物是实现柴油深度脱硫的关键技术。

(2)HDS技术是目前最常用的脱硫技术,但该技术不能有效地脱除柴油中二苯并噻吩类硫化物,很难将柴油中硫含量降低到10 μg/g以下(欧V标准),所以必须寻找一种新的、经济可行的深度脱硫技术来取代HDS技术。ODS技术可以在较低的氧化温度和氧化压力下,脱除柴油中顽固的硫化物。BDS技术可以不受4, 6- DMDBT甲基的空间阻碍影响,在温和的操作条件下将其脱除。但这两种技术目前还处在实验室阶段,有大量的研究工作需要做。而ODS技术是一种可以在较低的反应温度和反应压力下实现柴油深度脱硫的好技术,国外已经拥有工业化装置,而我国在这方面的研究起步较晚,中石化则买断了美国康菲石油公司的S- Zorb技术。

(3)国内外学者对柴油的RADS技术进行了深入的研究,发现Ni/ZnO吸附剂可以非常有效地脱除柴油中的噻吩类硫化物。但目前的研究对象主要是汽油和模拟柴油,对真实柴油的研究很少,对柴油脱硫吸附剂的再生性能研究则几乎没有。而一种吸附剂的开发重点是其再生性能的研究,所以将来真实柴油脱硫吸附剂的再生性能研究应该是国内外学者关注的焦点。

参考文献

[1]梁朝林.高硫原油加工[M].北京:中国石化出版社,2001.

[2] Joensen F., Rostrup- Nielsen J. R. Conversion of hydrocarons and alcohols for fuel cells[J]. Power Sources, 2002, 105: 195- 201.

[3] Ma X.L., Sakanishi K., Mochida I. Hydrodesulfurization reactivities of various sulfur compounds in diesel fuel [J]. Ind. Eng. Chem., 1994, 33: 218- 222.

[4]陈未来.柴油深度脱硫吸附剂的制备和再生性能研究[D].上海:华东理工大学,2012.

[5] Song C. S., Ma X. L. New design approaches to ultra- clean diesel fuels by deep desulfurization and deep dearomatization[J]. Applied Catalysis B: Environmental, 2003, 41(1- 2): 207- 238.

[6] Shafi R., Hutchings G. J. Hydrodesulfurization of hindered dibenzothiophenes: an overview [J]. Catalysis Today, 2000, 59 (3- 4): 423- 442.

[7] Monticello D. J. Biodesulfurization of diesel fuels [J]. Chemtech, 1998, 28 (7): 38- 45.

[8] Kodama K., Umehara K., Shimizu K., et al. Identification of microbial products from dibenzothiophene and its proposed oxidation pathway[J]. Agric Biol Chem., 1973, 37: 45- 50.

[9] Otsuki S., Nonaka T., Takashima N., et al. Oxidative desulfurization of light gas oil and vacuum gas oil by oxidation and solvent extraction[J]. Energy Fuels, 2000, 14: 1232- 1239.

[10]Yazu K., Furuya T., Miki K., Ukegawa K., et al. Tungstophosphoric acid- catalyzed oxidative desulfurization of light oil with hydrogen peroxide in a light oil/acetic acid biphasic system [J]. Chem Lett., 2003, 32: 920- 921.

[11]Irvine R. L. Process for desulfurizing gasoline and hydrocarbon feedstocks[P]. US5730860, 1998.

[12]Maldonado A. H., Yang R. T. Desulfurization of Liquid Fuels by Adsorption via π- Complexation with Cu (I)- Y and Ag- Y Zeolites [J]. Ind. Eng. Chem. Res., 2003, 42: 123- 129.

[14]Maldonado A. H., Yang F. H., Qi G. S., et al. Desulfurization of transportation fuels by π- complexation sorbents: Cu (I)- , Ni(II)- , and Zn(II)- zeolites[J]. Appl. Catal. B., 2005, 56: 111- 126.

[15]Maldonado A. H., Yang R. T. Desulfurization of Diesel Fuels via π- Complexation with Nickel (II)- Exchanged X- and Y- Zeolites [J]. Ind. Eng. Chem. Res., 2004, 43: 1081- 1089.

[16]Sughrue E. L., Khare G. P., Bertus B. J., et al. Desulfurization and Novel Sorbents for Same[P]. US6254766, 2001.

[17]Hoover V. G., River P., Thompson M. W., et al. Desulfurization Process[P]. US7182918 B2, 2007.

[18]Turk B.S.,Gupta R.P.RTI’s TreNDProcessfor Deep Desulfurization of Naphtha [C]. Am Chem Soc, Div Fuel Chem Prepr., 2001, 46: 392.

[19]Xu W. Q., Xiong C. Q., Zhou G. L., et al. Removal of sulfur from FCCgasoline byusing Ni/ZnOas adsorbent[J]. Acta Petrolei Sinica, 2008, 24: 739- 743.

[20]Fan J. X., Wang G., Sun Y., et al. Research on Reactive Adsorption Desulfurizationover Ni/ZnO- SiO2- Al2O3Adsorbent ina Fixed- Fluidized Bed Reactor [J]. Ind. Eng. Chem. Res., 2010, 49: 8450- 8460.

[21]Zhang J. C., Liu Y. Q., Tian S., et al. Reactive adsorption of thiophene on Ni/ZnO adsorbent: Effect of ZnO textural structure on the desulfurization activity [J]. J Nat Gas Chem., 2010, 19: 327- 332.□

doi:10.3969/j.issn.1008- 553X.2015.01.005

中图分类号:TE626.24

文献标识码:A

文章编号:1008- 553X(2015)01- 0024- 05

收稿日期:2014- 07- 11

作者简介:陈未来(1987-),男,毕业于华东理工大学,助理工程师,从事柴油深度反应吸附脱硫研究工作,15216762287,021- 31310283,chenweilai@126.com。

Progress of Research on Ultra-deep Desulfurization of Diesel Fuels

CHEN Wei-lai, CUI Jie, XIONG Lang, CHENG Mu-xin, LI Zhao-zhao, YING Ying

(Department of Energy Equipment, Shanghai Marine Diesel Engine Research Institute, Shanghai 201108, China)

Abstract:Residual sulfur- containing compounds in hydrogenated diesel are mainly dibenzothiophene and its derivatives (DBTs). Therefore, removing DBTs from diesel fuels is the key to ultra- deep desulfurization technology for diesel fuels. The hydrodesulfurization, biological desulfurization, oxidative desulfurization and absorptive desulfurization technology are systematically introduced in the paper, in which the latest research progress of reactive adsorption desulfurization is described in detail.

Key words:diesel; dibenzothiophene; desulfurization