质子交换膜燃料电池膜电极综述

夏丰杰,叶东浩

(武汉船用电力推进装置研究所,湖北 武汉,430064)

质子交换膜燃料电池膜电极综述

夏丰杰,叶东浩

(武汉船用电力推进装置研究所,湖北 武汉,430064)

膜电极是质子交换膜燃料电池的核心部件,决定着质子交换膜燃料电池的性能、寿命以及成本。本文着重介绍了膜电极组成、性能技术指标及技术发展现状,有序化膜电极是质子交换膜燃料电池膜电极技术发展的最具潜力方向。

质子交换膜燃料电池 膜电极 三维有序

0 引言

燃料电池是能将储存在氢燃料和氧化剂中的化学能通过电化学反应的方式直接转换为电能的能量转化装置[1]。质子交换膜燃料电池(PEMFC)与其它类型的燃料电池(如AFC、MCFC、 PAFC、SOFC等)相比,具有工作温度低、启动快、能量转化效率高、无废气排放等特点,被认为是解决能源危机和环境污染的最具前景的方案之一, 特别是交通运输如汽车、船舶等方面极具应用前景[2]。丰田、奔驰、本田、通用、现代等汽车制造巨头都致力于开发车用质子交换膜燃料电池技术,并制定了各自商用化时间表,其中韩国现代已于2013量产了燃料电池汽车ix35,日本丰田也于2014年12月商业化燃料电池汽车MIRAI。目前制约燃料电池技术大规模商业化应用的瓶颈是燃料电池的寿命和成本。根据美国能源部2013年“Fuel Cell Technical Roadmap”报告[3],经燃料电池电动车的示范项目运行表明:燃料电池寿命仅为2500 h, 与2020年达到5000 h目标寿命还有较大差距。另外,由于其成本(目前成本为51 $/ kW,而高性能内燃机成本为5 $/ kW)和寿命仍然没有达到车用商业化要求。

膜电极(Membrane Electrode Assemblies,MEA)是质子交换膜燃料电池的核心部件,是多相物质传输和电化学反应场所,决定着质子交换膜燃料电池的性能、寿命以及成本。其中膜电极结构示意图如图2所示,由阴极催化层、质子交换膜及阳极催化层组成通常称为三层膜电极(3-layer MEA);由阴极扩散层、阴极催化层、质子交换膜、阳极催化层及阳极催化层组成通常称为五层膜电极(5-layer MEA);由密封层(阴极)、阴极扩散层、阴极催化层、质子交换膜、阳极催化层、阳极催化层及密封层(阳极)组成通常称为七层膜电极(7-layer MEA)。

随着车用质子交换膜燃料电池商业化发展的需要,美国能源部于2013 年“Fuel Cell TechnicalTeam Roadmap”报告[3]中提出了未来膜电极的发展技术指标,如表1 所示,其中,膜电极2020 年目标为:功率密度1000 mW/ cm2(额定功率下),循环老化寿命5000 h,成本14 $/ kW。膜电极要在性能、寿命和成本满足商业化要求就必须做到使得阳极和阴极的铂族元素金属(PGM)催化剂总用量不超过0.125 g /cm2膜电极 。

图2 膜电极结构示意图

表1 膜电极的技术目标

1 膜电极工艺技术发展及现状

自质子交换膜燃料电池发展至今,膜电极技术已经经历了几轮革新。20世纪60年代美国双子星太空计划开发质子交换膜燃料电池用膜电极,采用铂黑作为催化剂,当时铂载量超过10 mg/cm2;在20世纪80年代以碳载铂催化剂(Pt/C)取代铂黑后,膜电极的铂载量急速降低了1个数量级;90年代后随着纳米材料技术发展,采用新的膜电极制备技术,膜电极的铂载量进一步降低,促进了燃料电池成本降低,车用燃料电池陆续开展了一系列的示范应用。膜电极工艺技术发展经历了GDE型膜电极[4-5]、CCM型膜电极[6-7]和有序化膜电极三个阶段。

1.1 GDE型膜电极

GDE型膜电极是将催化层涂覆在气体扩散层上,再将分别涂布有催化层的阴极气体扩散层和阳极扩散层通过热压方式压制在质子交换膜的两侧,制作膜电极。该型膜电极是在磷酸燃料电池电极制备工艺基础上发展起来的,其具体工艺如下:首先,将Pt/C电催化剂与一定量的聚四氟乙烯乳液在水和异丙醇的混合溶剂中混合成催化剂浆料;其次,采用刮涂、喷涂、滚压、丝网印刷法等方法,将电催化剂浆料均匀涂布在气体扩散层上,使其自然晾干,再在高温常压下烘干;最后,将质子交换膜置于两个涂布有催化剂的气体扩散层,经热压成型即得GDE型膜电极。

GDE型膜电极方法采用聚四氟乙烯作为粘结剂,具有较为优异疏水特性。但其缺点:一是催化层厚度可达30~50 μm,难以保证质子导电剂充分渗入到催化层内部并与催化剂颗粒充分接触,质子传导阻力大,催化剂不能有效利用,催化剂利用率仅有10%~20%;二是由于催化层与质子交换膜的膨胀系数不同,在电池长时间运行时,容易导致电极和质子交换膜局部剥离,增加了电池接触电阻。目前该膜电极制备工艺已较少采用,现已逐渐被淘汰。

1.2 CCM型膜电极

CCM型膜电极是催化剂直接涂覆在质子交换膜,将阴极气体扩散层(GDL)和阳极扩散层通过热压方式在涂覆有催化剂的质子交换膜的两侧,即可制得膜电极。美国洛斯阿拉莫斯国家实验室首先提出了在制备催化层时不加聚四氟乙烯乳液,改用Nafion作为粘结剂制备催化层,其具体工艺过程如下:首先,将Nafion溶液、Pt/C电催化剂、水与异丙醇混合均匀制得催化剂浆料;其次,将催化剂浆料涂到聚四氟乙烯薄膜上,并在一定温度下烘干;然后,将带有催化层的PTFE膜与质子交换膜热压处理,将催化层转移到质子交换膜上,即得CCM;最后,将两张扩散层与带催化层的质子交换膜热压成膜电极。 CCM型膜电极工艺过程示意图如图2所示。

CCM型膜电极方法较为简便,有利于电极催化层与膜的紧密结合,防止了由催化层与质子交换膜溶胀性不同而导致催化层与膜的剥离,同时催化层中催化剂利用率较高,从而降低了Pt贵金属催化剂的载量,可大幅降低膜电极成本。但其缺点是催化层中没有疏水剂,气体道较少,气水传输阻力较大,容易导致膜电极的“水淹”,为了减小气水传输阻力,其催化层一般需控制在10 μm以下。该膜电极制备工艺现已被广泛采用,是目前主流的商业化膜电极制备方法。目前国内武汉理工新能源有限公司已开发出CCM型膜电极,已经实现商业化生产。另外,在国家863项目支持下,中科院大化所开发了静电喷涂制备CCM型膜电极,其膜电极的铂总载量约为0.6 mg/cm2。美国杜邦公司也有CCM型膜电极商业化产品。

图2 CCM型膜电极工艺过程示意图

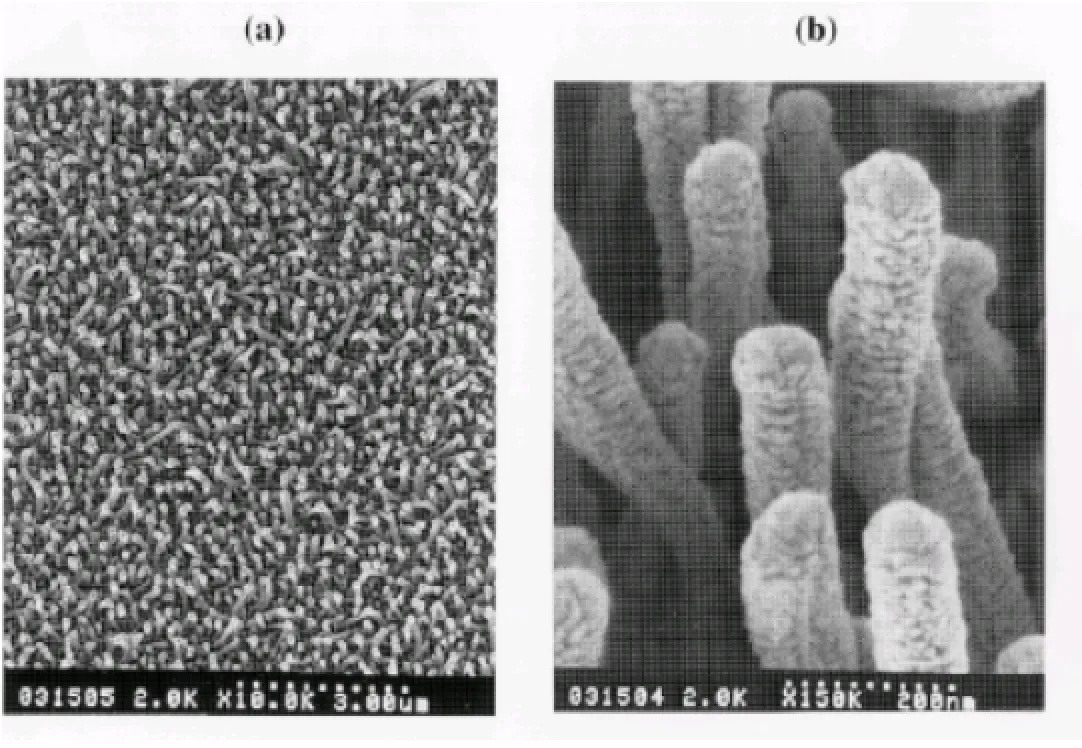

图3 3M以单层定向有机染料晶须催化剂载体(a)和涂铂催化层的SEM图(b)

1.3 有序化膜电极

GDE型膜电极和CCM型膜电极的催化层中铂载量高,催化剂利用率低,导致膜电极单位功率的成本高,究其原因是催化层中质子、电子、气体等物质传输通道均处于无序状态,催化层中物质输运效率低,催化层内存在着较强的电化学极化和浓差极化,制约膜电极的大电流放电。目前,膜电极的开发重点主要集中在:一是如何有效构筑“三相反应区”,提高催化剂的利用率,减小电化学极化损失;二是如何有效构建三维多孔有序电极结构,提高反应气体和反应产物的传输能力,减少浓差极化损失。有序化膜电极不仅可实现质子、电子、气体、水等物质的高效输运,全面提升膜电极及燃料电池的性能,而且还有助于提升催化剂利用率,降低膜电极单位功率的成本。根据有序化膜电极的传输通道类型,可将有序化膜电极分为基于催化剂(含催化剂载体)的有序化膜电极和基于质子导体的有序化膜电极两类。

美国3M 公司[8-11]以单层定向有机染料晶须作为催化剂载体,在晶须上通过物理气相沉积溅射Pt作为催化层,其铂载量在0.02-0.2 mg/cm2间,可形成超薄催化层,图3是3M以单层定向有机染料晶须催化剂载体和涂有铂催化层的SEM图。其制备工艺:首先,将特殊基体(为微米结构化催化剂转移基体),用一种常见颜料PR-149在特殊基体表面升华,退火转变为定向晶须,然后溅射Pt催化剂,其厚度仅为2~3 nm;然后,在膜电极两侧经热压工艺即得膜电极。图4为3 M有序化膜电极工艺过程示意图。3M公司开发的有序化膜电极方法简便,催化层制备只需一步连续的操作可实现,催化层仅为普通Pt/C催化层厚度的1/20~1/30,且催化剂电化学活性稳定,不会随着时间减少,也不会在高电位下铂发生周期性的氧化还原造成铂溶解。另外,该膜电极所用催化剂载体为晶须能消除高电位下载体的腐蚀,极大地提高膜电极寿命,是目前唯一商业化的有序化膜电极。

图4 3 M膜电极工艺过程示意图

日本丰田汽车公司[12]开展了基于碳纳米管的有序膜电极,在硅基板表面生长碳纳米管,在其表面喷涂Pt 的硝酸盐后还原制备电极,然后电极热压到质子交换膜上去。但是在受压后垂直碳纳米管的垂直生长的特征已经破坏,同时膜电极催化层有序化结构也在一定程度上受到破坏,但对性能并没有大的影响。经单电池测试,极化曲线和阻抗谱数据证实了这种有序化的CNT 膜电极具有很好的物质传输性能。Li等[13]也了报道了基于碳纳米管的有序化膜电极,以乙二醇为还原剂制得Pt 纳米颗粒,最后采用热压的方法将有序化电极转移到质子交换膜上,经单电池测试,其膜电极性能优于基于普通Pt/C催化剂的膜电极。

木士春[14]在专利中提出基于3维质子导体的有限化膜电极制备方法,以具有高分子聚合膜纳米纤维阵列结构的3D质子导体为基础,通过在纳米纤维阵列表面复合一层纳米活性催化剂薄膜层制备成有序化单电极,再将两个单电极组合成有序化膜电极。该方法能够提高贵金属催化性能,增大了催化层中三相界面的面积,加快三相界面上质子、电子、气体等物质输运效率,有利于提升催化剂的利用率,降低了膜电极成本。

2 结论

本文以质子交换膜燃料电池膜电极为对象,着重介绍了膜电极组成、性能技术指标及技术发展现状,经历了GDE型膜电极和CCM型膜电极,已经进入有序化膜电极发展阶段。目前,仅有美国3M 公司能够商业化有序化膜电极,其它的有序化膜电极制备方法还都只停留在实验室阶段,但是随着膜电极制备技术发展,必将会促进膜电极及质子交换膜燃料电池性能全面提升,大幅降低膜电极及质子交换膜电池成本,推动燃料电池商业化进程。

[1] 衣宝廉. 燃料电池—原理技术应用[M]. 化学工业出版社, 2003.

[2] 黄镇江. 燃料电池及其应用[M]. 电子工业出版社, 2005.

[3] U.S. Drive Partnership.Fuel Cell Technical Team Roadmap.//[2014-06-30].http://energy.gov/sites/prod/ files/2014/02/f8/fctt_roadmap_june2013.pdf

[4] R.W.Lindstrom. U.S.Patent,4,647,359,1987

[5] E.Ticianelli, C. Derouin, S. Sninivasan. J. Electroanal. Chem. 1988251(2): 275-295.

[6] S.Wilson,S.GottesfeldJ.Electrochem.Soc.,1992,139(2) :L28-L30.

[7] P.Hari,Dhar. U.S.Patent 5,521,020,1996

[8] M. K. Debe, J. Electrochem.Soc. 160 (6) , F522-F534, 2013.

[9] L. Gancs, T. Kobayashi, M. K. Debe, R. Atanasoski, and A. Wieckowski, Chem.Mater., 20, 2444 2008.

[10] P. K. Sinha, W. Gu, A. Kongkanand, and E. Thompson. J. Electrochem.Soc.,158 (7) ,B831-B840, 2011.

[11] M.K.Debe, R. J. Ziegler, S. M. Hendricks, US 2008020923A1, 2008.

[12] Hatanka T, Nakanishi H, Matsumoto S, Morimoto Y. ECS Transactions, 3 (1) : 277, 2006.

[13] W. Li, X. Wang, Z. Chen, M. Waje, Y. Yan, Langmuir, 2005, 21, 9386-9389.

[14] 木士春, 袁庆. CN201210197914.2A.

Review on Membrane Electrode Assembly for Proton Exchange Membrane Fuel Cell

Xia Fengjie, Ye Donghao

(Wuhan Institute of Marine Electric propulsion, Wuhan430064, China )

Membrane electrode assembly (MEA) is a key component of proton exchange membrane fuel cell (PEMFC), dominating the performance, lifetime and cost of PEMFC. In this paper, the overview of the MEA components, properties and current technical status is given. The ordered MEA is considered as the most potential direction for MEA of PEMFC.

proton exchange membrane fuel cell (PEMFC); membrane electrode assembly (MEA) ; ordered

TM931

A

1003-4862(2015)06-0024-04

2015-01-12

夏丰杰(1984-),男,工程师。研究方向:燃料电池。