核-壳结构的沸石分子筛复合材料研究进展

薛招腾,唐雪婷,王文兴,赵东元

(复旦大学 化学系 先进材料实验室, 上海 200438)

核-壳结构的沸石分子筛复合材料研究进展

薛招腾,唐雪婷,王文兴,赵东元

(复旦大学 化学系 先进材料实验室, 上海 200438)

核-壳结构沸石分子筛复合材料在煤化工、石油化工、精细化工等领域展现了优异的性能。概述了核-壳结构沸石分子筛复合材料的制备及其应用。根据核-壳结构复合材料核和壳的组成,可以分为沸石为核型、沸石为壳型及全沸石型核-壳结构复合材料3类。同时介绍了具有特殊核-壳结构的空心沸石、磁性沸石的构建,并展望了核-壳结构沸石分子筛复合材料的发展及应用前景。

沸石;核-壳结构;介孔材料;蛋黄-蛋壳结构;磁性沸石;空心沸石;合成;催化

沸石具有大的比表面积、发达的孔道结构、可调变的表面性质、强的酸性、高的热稳定性和水热稳定性,作为吸附剂、催化剂或催化剂载体,被广泛应用于催化、吸附分离、离子交换等领域[1]。然而由于其本身有限的孔径尺寸(小于2 nm)及较低的表面活性位可利用率,限制了大分子在其中的吸附与扩散,因此限制了其在催化、转化等方面的应用[2-15]。尤其是在石油资源日益短缺、重质油资源包括油砂沥青等的利用日益受到重视的今天,开发新的重质油裂解大孔分子筛类催化剂是未来重油和油砂沥青资源充分利用的关键之一。随着分子筛催化技术的不断发展,人们对分子筛催化剂的功能性提出了越来越高的要求。

多级孔分子筛的出现是分子筛发展过程中一个重要的里程碑[12,16-24]。多级孔分子筛是指在沸石原有孔道的基础上,通过后处理、硬模板、软模板法引入额外大的介孔(或大孔)孔道结构,使其能够改善分子在分子筛晶粒中的扩散路径和扩散速率,提高分子筛表面活性位的有效利用率[25-30]。多级孔分子筛在吸附或催化过程中,都表现出良好的效果。然而,此类多级孔分子筛仅仅是单一沸石组分,不能显示出硅(铝)酸盐之外的功能,并且介孔(或大孔)孔道的有序性、均一性难以控制。随着化学工业的发展,催化材料的功能性显得越来越重要,将具有不同功能的材料有机地组合在一个颗粒中,制备多功能的分子筛催化剂,越来越受到人们的青睐,是目前发展的重要趋势。

近年来,具有核-壳结构的多孔纳米复合材料是倍受关注的一类新型的纳米复合材料[31]。这类材料是以一种微纳米级别的颗粒为核,在其表面均匀地包裹一层或多层不同性质或组成的纳米壳层,形成纳米尺度下的有序组装,实现催化剂的多功能化。核与壳之间通过物理或者化学作用紧密相连,为分子的扩散提供有效的通道。这种特殊的结构可以产生单一纳米颗粒无法获得的多种优异性能,更重要的是,可以实现不同组分在空间均匀而有序的配置,最佳的有效组分利用率、空间取向、最高暴露量的活性位,为催化机理的研究提供最佳的模型;同时,也为催化过程提供设计的限域空间,为人们理解催化真实过程提供基础,因而受到了广泛关注[31-33]。

Rollmann等[34]最早制备了沸石@介孔氧化硅Silicalite-1@m-SiO2核-壳结构的复合材料。在随后的几年中,很多研究者以各种沸石为核,在表面构筑具有介孔结构的壳层。一方面起到分子筛筛分、纳米反应器的作用,保护核心的沸石,并为分子扩散提供通道;另一方面可以装载更多的活性组分,实现分子筛类催化剂的功能化。同样,可以将沸石包裹在其他材料,如磁性微球、高分子球、炭球的表面,将二者有机地组合在一起,实现分子筛催化材料的多功能化。这种核-壳结构的复合材料可以将沸石的应用范围扩展到更多的领域。

在沸石表面均匀地包裹一层致密的同种或不同种的沸石,可以制得沸石包沸石型核-壳结构复合材料[35-44]。将同种或不同种类的2种沸石组装在同一个催化剂颗粒中,组成具有梯度酸分布和孔分布的复合催化材料,2种沸石起到协同作用,使传统的单一沸石的功能得以互补,从而在催化过程中表现出优异的性能[45-46],在石油化工、精细化工等领域具有广阔的应用前景。

在本文中,笔者将分别介绍沸石为核型、沸石为壳型以及沸石包沸石型核-壳结构复合材料,并展望核-壳结构的沸石分子筛研究的发展和应用前景。

1 核-壳结构沸石分子筛复合材料

1.1 沸石为核的核-壳结构复合材料

沸石为典型的多孔材料,在其晶体表面构筑一层介孔壳层,可组成具有梯度孔分布的核-壳结构复合材料。这种以沸石为核的核-壳结构复合材料作为纳米反应器,可以实现化学反应的分步、连续进行,从而提高反应效率;介孔壳层可起到分子筛分作用,阻止大分子扩散到沸石表面堵塞沸石孔道,保护沸石的活性中心,从而延长催化剂的寿命;同时也可以减少纳米沸石表面酸性位,降低表面积炭的可能性,延长催化剂的寿命;在沸石及介孔壳层中装载不同金属纳米颗粒等活性物种,可以制得多功能的沸石分子筛基催化剂。

1.1.1 构建方法

合成核-壳结构复合材料的核心是,如何在核材料的表面均匀生长一层不同组分的壳材料。壳材料在核颗粒表面的包覆主要通过化学键作用、库仑力作用[47]、吸附层媒介作用[48]等来实现。以沸石为核,可以采用溶胶-凝胶(sol-gel)法和化学气相沉积(CVD)法在其表面包裹一层介孔壳层。

(1) 溶胶-凝胶法

溶胶-凝胶法的包裹主要通过异相成核来实现。壳层微粒优先在核材料上成核,避免壳材料均相成核而发生相分离,才能实现壳材料对核的均匀包裹。Li等[49]系统地研究了钛酸四丁酯在核材料表面包裹的动力学过程,发现溶液pH值对包裹的影响很大。当氨水加入量很少时,钛酸四丁酯的水解交联速率很慢,很难实现在核材料上的异相成核;当适量增加氨水浓度时,钛酸四丁酯的水解加快,二氧化钛优先在核材料的表面异相成核和生长,实现了二氧化钛的均匀包裹;继续增加氨水的浓度,钛酸四丁酯的水解速率过快,异相成核和均相成核同时发生,难以得到均匀的包裹。整个包裹过程是动力学控制过程,尽管这里用到的核不是沸石,但是溶胶-凝胶法在沸石表面的包裹具有同样的动力学过程。

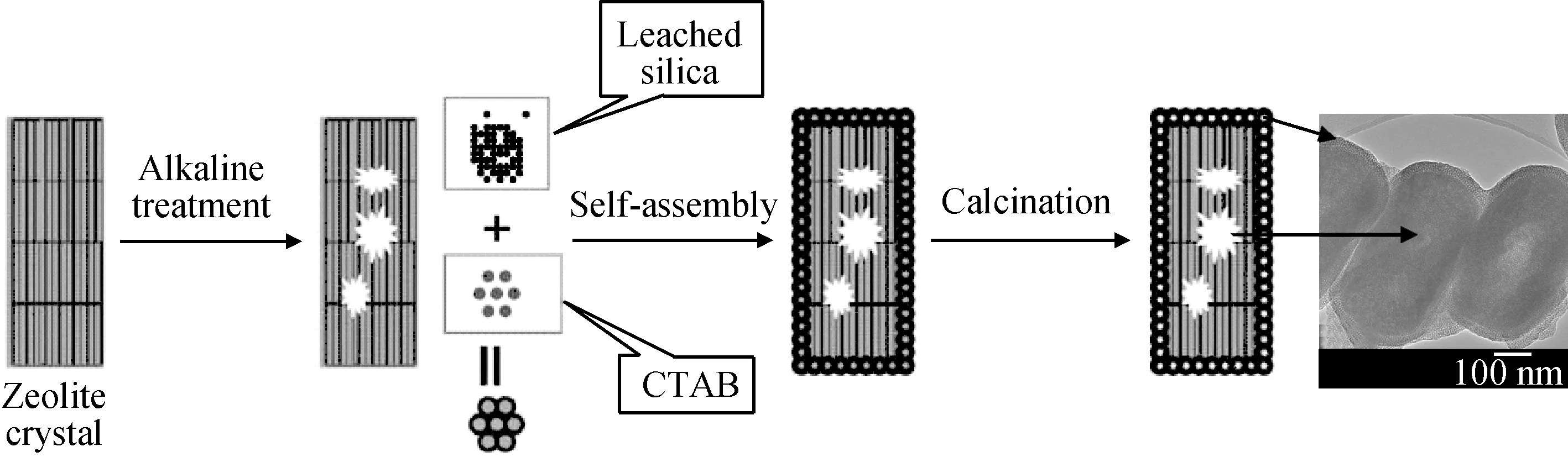

介孔氧化硅包裹沸石制备核-壳复合材料是最成熟、最易重复、包裹最均匀的过程之一,一般都采用碱性(氨水)条件下的Stöber方法。Stöber法是最经典的溶胶-凝胶包裹方法。图1为沸石@meso-SiO2介孔氧化硅核-壳结构复合材料的构建及结构示意图。由图1可知,沸石@meso-SiO2核-壳结构复合材料的构建步骤包括:(1)将沸石晶粒均匀分散到碱性(氨水)醇-水体系中,由于静电作用,表面活性剂在其表面自组装;(2)正硅酸四乙酯(TEOS)在Stöber体系中水解,形成寡聚体小颗粒,在表面活性剂的周围组装;(3)将最终的产物经干燥、焙烧除去表面活性剂后,得到核-壳结构的沸石@meso-SiO2复合材料。包裹过程中,Stöber溶液的pH值、硅源前驱体的浓度等对包裹的效果均有重要的影响。一般采用阳离子表面活性剂作为介孔氧化硅壳层的模板剂。由于静电作用,氧化硅很容易均匀包裹在核颗粒的表面,得到垂直孔道的介孔氧化硅包裹的壳核结构的复合材料[50-51]。由于沸石表面与介孔氧化硅相似,因此非离子表面活性剂、非离子嵌段共聚物也可以作为介孔氧化硅壳层的模板剂,进行均匀地包裹。

图1 沸石@meso-SiO2核-壳结构复合材料的构建及结构示意图

Qian等[52]发展了一种基于溶胶-凝胶法的酸性条件下“超稀溶液相包裹策略”,合成了具有有序介孔氧化硅SBA-15为壳层、ZSM-5为核的沸石@SBA-15的核-壳结构复合材料。他们提出了“表面胶束化过程”,用于理解介孔氧化硅壳层在沸石颗粒表面的生长和构筑过程,如图2所示。由图2可知,沸石晶体表面存在很多硅羟基,酸性介质中被质子化的三嵌段共聚物(Pluronic P123)通过静电作用与沸石表面的羟基相互作用,而聚集在沸石的周围;由于超稀溶液中表面活性剂的浓度很低,可以有效抑制介孔氧化硅在均相溶液中分相成核生长;加入TEOS后,其在酸性条件下水解后的寡聚体与富集在沸石颗粒表面的P123作用,形成硅物种/P123复合胶束;随着硅物种的不断水解交联,在沸石的表面形成了介观结构的均匀涂层。无机盐MgSO4的引入可以提高反应物种间的相互作用,从而实现硅物种/P123复合胶束在沸石颗粒表面的有序排列,形成高度有序的介孔氧化硅壳层。

图2 采用“超稀溶液相包裹法”在沸石表面包裹介孔氧化硅SBA-15的沸石@SBA-15核-壳结构复合材料的构建[52]

(2) 化学气相沉积(CVD)法

CVD法是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。该技术可以用于在沸石表面包裹壳层的过程中[53-55]。Lü等[55]发展了一种利用CVD法在纳米A型沸石表面包裹3维石墨烯的方法,其构建及结构如图3所示。将A型沸石置于甲烷气氛中,高温条件下吸附在A型沸石表面的甲烷分子分解,形成几层石墨烯包裹的zeolite A@3D graphene复合结构。该方法可以将金属纳米颗粒引入到核-壳结构的沸石核内部。将A型沸石通过离子交换,将其中的部分Na+交换成Pt2+,然后置于高温甲烷气氛中进行CVD过程,Pt2+在沸石微孔中扩散、还原、聚集形成金属纳米颗粒,最终得到金属Pt NPs@zeolite A@3D graphene核-壳结构复合材料。

图3 采用CVD法在沸石表面包裹石墨烯片层的构建及结构示意图[53]

1.1.2 沸石@介孔氧化硅复合材料

Yu等[56-57]最早用十八烷基三乙氧基硅烷偶联剂为部分硅源,在全硅沸石Silicalite-1及A型沸石表面构筑了无序介孔氧化硅壳层,得到了Silicalite-1@m-SiO2和A@m-SiO2核-壳复合材料。虽然这种构筑介孔壳层的方法简单,但是该方法得到的是无序介孔。这可能是由于十八烷基三乙氧基硅烷不是“真正”的表面活性剂,不能很好地导向有序介孔的形成。这种无序介孔不利于分子的扩散,也不适于人们建立模型去真正认识复合材料的结构。因此在随后的几年中,很多研究者采用表面活性剂作为结构导向剂,在沸石外表均匀地包裹了一层有序介孔氧化硅,从而改善了无序介孔孔道存在的扩散阻力较大、不适合作为模型催化剂而进行催化机理的研究等问题。

有序介孔分子筛基本都是由表面活性剂作为结构导向剂合成,如MCM-41、SBA-15等。这些模板剂主要是阳离子型表面活性剂如十六烷基三甲基溴化铵(CTAB),非离子型表面活性剂如三嵌段共聚物P123、F108、F127等。

Han等[58]将ZSM-5、TS-1、Beta、Y型沸石进行部分碱蚀,碱刻蚀出的硅物种与CTAB在沸石表面组装,得到介孔二氧化硅包覆沸石的复合结构,如图4所示。值得注意的是,该核-壳结构的沸石@介孔氧化硅复合材料的沸石核中被碱刻蚀出了部分介孔,在实际使用中,也许可以改善传统沸石由于孔道限制而带来的扩散问题。该方法得到的核-壳结构复合材料虽然壳层的厚度可控,但是却不适于用作模型材料对其酸性和物理化学性质进行系统研究。

图5为沸石为核、介孔氧化硅为壳的沸石分子筛复合材料的透射和扫描电镜照片。Qian等[59]以MFI沸石(包括ZSM-5、Silicalite-1)为核、阳离子表面活性剂CTAB为模板剂、TEOS为硅源,采用碱性条件下表面活性剂导向组装的溶胶-凝胶包裹过程,制备了一系列由沸石单晶为核、MCM-41型有序介孔氧化硅为壳层的Silicalite-1@MCM-41、ZSM-5@MCM-41核-壳结构复合分子筛(如图5(a)所示)。其方法简单,易重复,壳层的厚度可调,且所得复合分子筛具有微孔/介孔多级孔道结构。大的比表面积及高的苯、甲苯和三甲基苯分子吸附能力说明其微孔/介孔孔道具有很好的连通性,同时壳层内部较大的介孔有利于对大分子的吸附和捕获。壳层内引入铝原子,可以得到具有核-壳结构的ZSM-5@Al-MCM-41复合结构,其具有梯度分布的酸中心和多级孔道,可用作大分子高效次序裂解的催化剂。

图4 刻蚀法原位合成沸石外包裹介孔氧化硅的示意图[58]

图5 沸石为核、介孔氧化硅为壳的核-壳结构复合材料的透射和扫描电镜照片[52,59-61,63]

Lü等[60]和Yu等[61]在同样的碱性条件下,采用溶胶-凝胶方法成功地在纳米Y型沸石、纳米A型沸石及普通A型沸石单晶的表面构筑了具有MCM-41结构的介孔壳层(如图5(b)~(d)所示)。介孔壳层的厚度可调,且壳层的孔道呈发散状,方便分子在沸石和介孔壳层间的扩散与传递。Liu等[62]以13X型沸石为核,在其表面构筑了MCM-41壳层。尽管他们使用的是分散性不好的13X型沸石单晶,但是通过控制合成条件,依然成功地实现了介孔氧化硅壳层的均匀包裹。在以13X型沸石为核的核-壳结构复合材料的介孔氧化硅壳层嫁接有机硅烷后,可以改变材料的亲疏水性,从而影响13X型沸石在吸附分离中的性能。

Qian等[52]采用超稀溶液相包裹法(如图2所示),以三嵌段共聚物P123为模板剂,在酸性介质中合成了具有SBA-15壳层包裹的ZSM-5@SBA-15核-壳结构复合分子筛(见图5(e))。该核-壳结构复合分子筛具有比ZSM-5@MCM-41更大孔径的介孔壳层,使得沸石微孔和SBA-15壳层的介孔孔道间的连接高度开放,在实际催化应用中能够高效地实现分子的传输。用同样的方法,采用三嵌段共聚物F108为模板剂,可在ZSM-5沸石的表面构筑一层具有笼状介孔孔道的壳层(见图5(f))。在壳层笼状孔道中,可以负载Pt等纳米颗粒,从而赋予该核-壳结构的复合材料更多的功能[63]。Jia等[64]以USY型沸石为核,在其表面构筑了Al-SBA-15壳层。该核-壳结构材料在正十六烷的裂解中表现出了很好的催化性能。

杂原子沸石同样可以作为核,在其表面均匀地包裹介孔壳层。Peng等[65]以聚电解质聚二烯丙基二甲基氯化铵(PDDA)表面改性的TS-1为核,以非离子表面活性剂P123为模板剂组装形成的介孔氧化硅为壳层,制备了一种新型微孔-介孔复合核-壳结构的TS-1@mesosilica(TS-1@MS)。将Au纳米粒子负载在壳层介孔孔道中,得到了功能性Au/TS-1@MS核-壳复合材料。Au纳米颗粒与TS-1中的钛活性中心协同,形成适合于丙烯直接气相环氧化制备环氧丙烷(PO)的双功能催化材料。由于介孔氧化硅壳层对金纳米粒子具有很好的限域作用,可有效防止由于金纳米粒子的聚集而导致的活性和选择性下降。与Au纳米粒子直接负载在TS-1表面相比,Au/TS-1@MS催化剂的稳定性有了很大的提高,催化剂的寿命得以延长[66]。Peng等[67]采用微乳液体系制备了辐射状介孔纤维SiO2包覆TS-1的单分散微孔-介孔复合核-壳结构材料TS-1@KCC-1。发散性的介孔孔道,有利于反应物及产物分子的扩散,且可以负载更多的金属活性物种,从而赋予该核-壳结构复合材料更高的应用价值。

1.1.3 沸石@介孔碳材料

Peng等[68]在核-壳结构的TS-1@MS的介孔孔道中巧妙地灌注了蔗糖,再用四丙基氢氧化铵选择性地将介孔氧化硅刻蚀掉,得到了介孔碳包覆TS-1的微孔-介孔复合核-壳结构复合材料TS-1@MC。介孔碳壳层具有优良的疏水性、高的比表面积和孔体积、结构可修饰等特点,可以赋予沸石为核的核-壳结构复合材料优异的性能。在介孔碳发达的孔道结构中负载Pt等贵金属纳米粒子,由于介孔结构的限域作用,可以有效地避免金属活性中心的流失或团聚,从而提高催化剂的活性及稳定性。

Lü等[53-54]采用图3所示的CVD法,以甲烷为碳源,成功地在沸石表面构筑了石墨烯壳层结构,壳层由约3~4层石墨烯片层组成。采用HF溶液,将A型沸石的核刻蚀掉,可以得到空心的石墨烯纳米盒子(Nanobox)。将Pt纳米粒子引入A型沸石内部,可以得到金属Pt NPs@zeolite A@3D graphene核-壳结构复合材料。同样,用HF溶液将A型沸石核刻蚀掉,可以得到Pt NPs@3D graphene核-壳结构复合材料。他们还以核-壳结构的nano-Y@MCM-41为模板(见图5(b)),采用CVD法,在其介孔孔道甚至沸石的微孔中原位灌注碳,得到以Y型沸石为核、介孔碳硅为壳的核-壳结构复合材料;用刻蚀法去除沸石后,得到了空心介孔碳或者微孔碳@介孔碳核-壳复合材料[55]。

以沸石为核,介孔氧化硅、介孔碳为壳的“多级孔道”和“梯度”酸分布的核-壳结构复合材料在催化裂化、加氢裂解、精细化学品合成、吸附等领域中具有潜在应用前景。同时,多级孔道结构的核-壳复合材料也为其他多孔材料的制备提供了一种很好的模板。

1.2 沸石为壳的核-壳结构复合材料

1.2.1 沸石为壳的核-壳结构复合材料的构建

沸石作为壳层材料,可将沸石和很多材料结合在一起,形成具有多重功能的催化剂。然而由于沸石的生长需要高温水热过程,与介孔氧化硅壳层的包裹相比,沸石作为壳层生长要难得多,条件要苛刻得多。Yoon等[69-74]通过合理地配置沸石合成凝胶的组成,以及设计合理的合成条件,成功地在基底上得到均匀的沸石膜。他们可以精确地控制沸石膜中孔道走向,从而使这些膜在吸附分离中表现出很好的性能。随着沸石膜技术的发展,制备沸石为壳型核-壳结构复合材料越来越受到人们的重视。

由于SiO2与沸石的硅铝凝胶的兼容性,直接将SiO2等纳米颗粒材料分散到沸石的合成体系中,通过水热处理后即可得到沸石壳层。He等[75]将Co/SiO2颗粒分散到ZSM-5的合成凝胶中,水热处理后,得到单分散的Co/SiO2@ZSM-5核-壳结构催化剂。在此基础上,他们将共沉淀法所得的Cu/ZnO/Al2O3(CZA)颗粒直接加入到合成ZSM-5的凝胶中,CZA颗粒一方面可以作为沸石生长的核,另一方面为ZSM-5的生长提供了铝源,最终得到无缺陷的ZSM-5沸石膜紧密包覆的核-壳结构的CZA@ZSM-5催化剂。将其用于合成气制二甲醚过程中,发现该催化剂结合了铜锌铝催化剂及沸石二者的优点,在反应中表现出了极高的二甲醚选择性[76]。Yang等[77]在双金属氧化物的表面合成了双壳层的Cr/ZnO/Silicalite-1@ZSM-5复合材料。由于沸石壳层的择形性,该双壳层结构的催化剂在合成气高温制二甲醚中表现出了极高的二甲醚选择性。

将被包裹的底物颗粒直接加入沸石的合成体系中,通过水热处理后很难得到均匀涂抹、包裹完好的以沸石为壳的核-壳结构复合材料。这是因为沸石壳层的生长对底物的化学性质、形貌、在反应器中的位置及反应条件非常敏感[78-79]。即使底物颗粒与沸石前驱体有较好的兼容性,然而对其表面的电性处理或晶种的吸附,是实现沸石壳层致密包裹的关键。因此,人们一般采用晶种层层自组装(LBL)生长,再通过水热处理的方法,使沸石作为壳层生长在其他材料的外层[80]。

在具有负电性的核材料表面吸附一层正电性聚电解质,将负电性核材料的表面改成正电性质,然后通过静电作用将负电性沸石的纳米晶种吸附到被包覆粒子的表面,最后通过水热或者蒸汽相(VPT)处理,得到包裹完整的沸石壳层,如图6所示。为了得到较厚的沸石壳层,可以多次吸附聚电解质和沸石晶种,最后进行水热或者蒸汽相处理。Valtchev等[78,81-82]最早结合LBL和水热合成技术,成功制备了PS@zeolite核-壳结构材料。他们用一种阳离子聚合物(Rediflock 4150,Akzo Nobel)修饰表面带负电的PS球,使其能够吸附带负电的沸石晶种。通过多次的吸附和水热处理后,得到沸石致密包裹的核-壳结构的PS@zeolite复合材料。其壳层厚度的增加可以通过多次吸附沸石晶种、延长水热处理时间实现,还可以选择不同种类的沸石晶种以得到不同的沸石壳层。Khan等[83-84]用同样的方法,在金属氧化物ZnO、TiO2及Ni/SiO2的表面包裹沸石壳层,制备了核-壳结构的ZnO/Silicallite-1、TiO2/Silicallite-1及Ni-SiO2/Silicalite-1复合材料。

图6 构筑沸石壳层的示意图

Nishiyama等[85]用聚乙烯亚胺处理直径0.5 mm的Pt/TiO2颗粒表面,吸附Silicalite-1晶种及VPT处理后,得到核-壳型Pt/TiO2@Silicalite-1复合材料,Silicalite-1壳层的厚度约40 μm。Jiang等[86]和Zhang等[87]采用γ-氨丙基三甲氧基硅烷(APTMS)修饰多孔Ni/SiO2和Fe/SiO2表面,通过APTMS的化学偶联作用在Ni/SiO2粒子表面组装Silicalite-1沸石晶种,水热处理使Silicalite-1沸石晶种定向生长,得到了Ni/SiO2@Silicalite-1和Fe/SiO2@Silicalite-1核-壳复合结构催化材料。Silicalite-1在Ni/SiO2表面形成保护层,适中厚度的沸石壳层既能保护核心的催化剂不受外界碱的影响,又能保证反应物和产物可以自由进出壳层。

金炜阳等[88-89]在活性炭颗粒表面通过喷涂一层相对平整的勃姆石凝胶以改善活性炭表面性质,再在其表面完全覆盖一层沸石晶种,使晶种层与载体结合牢固,最后在175℃水热处理6 h,得到沸石膜包覆的活性炭颗粒。通过对比实验发现,没有勃姆石溶胶修饰的活性炭颗粒上不能生成沸石膜。这是因为一方面,勃姆石凝胶层起到黏结剂的作用,将沸石晶种牢固地黏在活性炭的表面;另一方面,它改变了活性炭表面电性,使其与沸石晶种相匹配。将Zr和Co等金属引入活性炭中,可以制备出双金属负载的ZrCo/AC@ZSM-5核-壳结构复合材料催化剂。在F-T合成中,这些催化剂表现出了对甲烷及C2~C4等低碳烃类的高选择性。这种勃姆石凝胶修饰法,为在各种惰性载体上生长沸石膜提供了便捷的方法。

采用以上方法,可以在氧化物、活性炭、高分子等物质表面包裹沸石壳层,形成特殊的核-壳结构复合材料。通过合理调整合成过程,可以调控壳层的厚度、大小、形状等;也可以将金属组分引入以沸石为壳层的核-壳结构复合材料中,所得复合材料催化剂广泛应用于F-T合成等领域。

1.2.2 空心沸石

空心沸石是一种特殊的核-壳结构材料,其中心为可功能化的空腔,外层为沸石壳。将活性物种装入空心沸石的空腔中,一方面,沸石可以保护活性物种;另一方面,壳层沸石较短的扩散路径,能够缩短反应物或产物的扩散路径,提高扩散速率,从而减缓沸石催化剂的积炭失活。

Valtchev等[78,81-82]以聚苯乙烯(PS)微球为牺牲模板,用如图6所示的方法,在其表面包裹一层沸石壳层,得到PS@LTA、PS@FAU、PS@Beta、PS@MFI等核-壳结构复合材料。焙烧除去核心PS微球,可以得到特殊的核-壳结构材料—空心沸石。将金属纳米粒子载入PS核中,可制备得到空心的金属@沸石复合材料[90-91]。空心沸石的机械强度与壳层的厚度、直径与壳层厚度比以及焙烧条件有关。

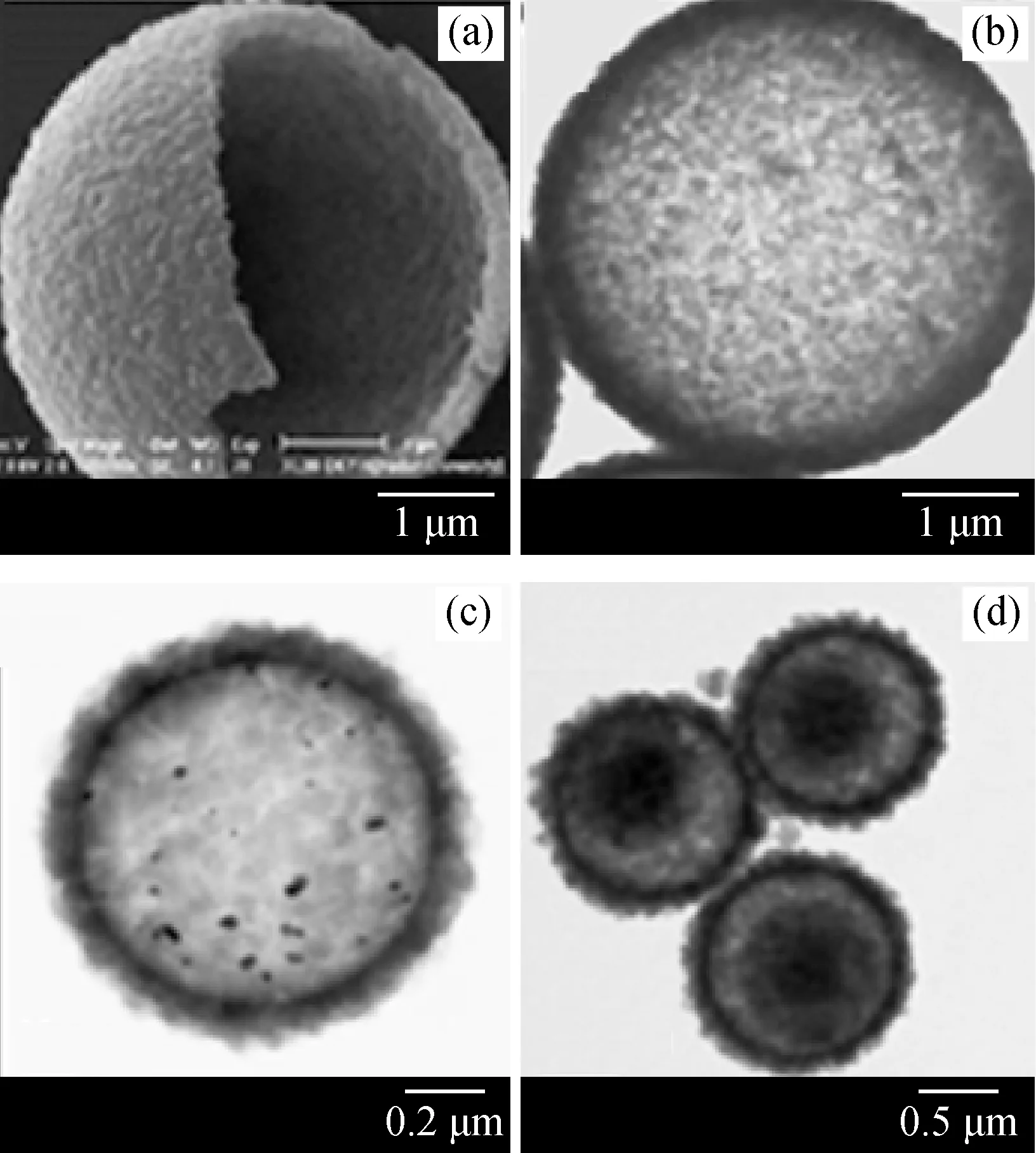

Ren等[90]和Dong等[92-95]开发了一种新的介孔氧化硅辅助的制备空心沸石的方法。图7为空心沸石的扫描电镜和透射电镜、Ag封装的空心沸石及蛋黄-蛋壳的C@zeolite的TEM照片。以介孔氧化硅为模板,通过PDDA处理、晶种的吸附、水热处理等步骤,得到了空心沸石(见图7(a)和(b))。介孔氧化硅既作为核-壳结构的核,也为沸石壳层的生长提供了硅源,在沸石外壳晶化过程中被消耗掉,直接得到了空心沸石,省去了焙烧等过程,是一种绿色的空心沸石的制备方法。研究表明,介孔氧化硅模板的溶解速率与沸石外壳的生长速率相匹配,可以方便地得到空心沸石。将金属物种引入介孔氧化硅核中,通过后续处理,形成功能化的空心沸石(见图7(c))。将聚合物引入介孔氧化硅孔道中,可得到一种特殊的核-壳结构—蛋黄-蛋壳结构复合材料(见图7(d))。

图7 空心沸石的扫描电镜和透射电镜和Ag封装的空心沸石及蛋黄-蛋壳的C@zeolite的TEM照片[92,94]

1.2.3 磁性沸石

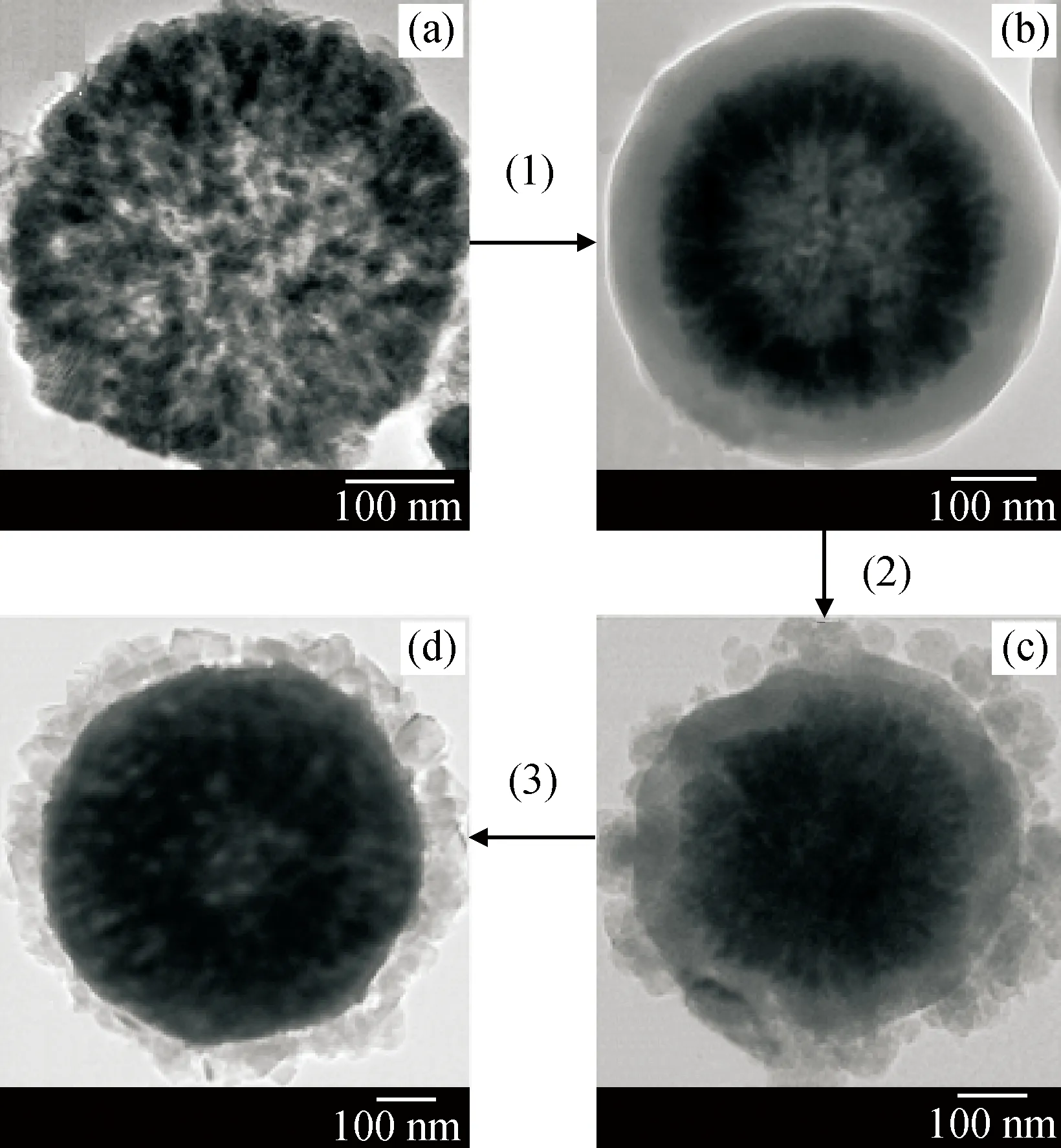

沸石为壳、磁性颗粒为核的磁性沸石是一类特殊的核-壳结构复合材料。由于其优异的磁性能,在实际应用中能够解决沸石粉体催化剂难以分离的问题。与其他非核-壳结构的磁性沸石相比,核-壳结构的磁性沸石可以避免磁性物种对沸石孔道的堵塞[97-98]。Deng等[96]以无定型二氧化硅包裹的核-壳磁性Fe3O4@SiO2为核,通过聚电解质PDDA的修饰使其表面带有正电荷,由于静电作用力,可在表面吸附一层Silicalite-1沸石晶种。在蒸汽相辅助转晶的过程中,沸石晶种可吸收内层的无定型氧化硅长大并交错生长,从而形成沸石为壳、磁性颗粒为核的核-壳结构。图8为构建核-壳结构的磁性沸石Fe3O4@Silicalite-1各步骤的透射电镜照片。由于外层沸石的吸附性质,可吸附胰岛素,并可通过微波对其降解,从而实现复合材料的再生;该磁性沸石微球具有高的磁饱和量(48.5 emu/g),在实际使用中,可以通过外部磁场,很容易地实现分离,从而实现沸石的循环利用,克服了粉体沸石分离难的问题,具有很好的工业利用价值。

图8 构建核-壳结构的磁性沸石Fe3O4@Silicalite-1各步骤的透射电镜照片[96]

Wang等[99]在此基础上,将Au颗粒吸附到Fe3O4的表面,通过无定型二氧化硅的包覆、聚电解质PDDA的修饰、Silicalite-1晶种的吸附以及VPT处理,成功地将Au纳米颗粒引入到磁性沸石内部,制备了多功能核-壳结构的复合催化材料Fe3O4@SiO2-Au@Silicalite-1,发展了磁性沸石,赋予了磁性沸石更多的功能。

1.3 全沸石型核-壳结构复合材料

1.3.1 全沸石型核-壳结构复合材料的构建

全沸石型核-壳结构复合材料是指在一种沸石的外表面构筑另一种沸石壳层,从而形成核-壳结构的沸石@沸石复合材料。其合成方法一般有外延生长法和晶种生长法[100]。

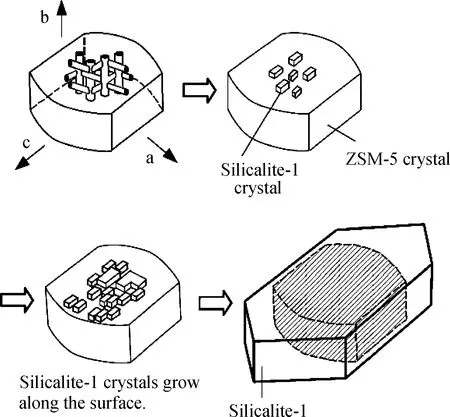

外延生长法是壳相沸石在核相晶格的基础上外延生长,在壳层生长的过程中不需要加入晶种就可以得到全沸石型核-壳结构复合材料。该方法早在1978年就被Rollmann等申请了专利[34]。ZSM-5和Silicalite-1同属于MFI结构,它们具有相同的骨架链接方式,只是硅/铝比不同,Silicalite-1壳层可从ZSM-5晶体的表面外延生长而成[101]。图9为全沸石型单晶ZSM-5@Silicalite-1核-壳结构复合材料的生长示意图。外延生长法只能用于合成核-壳两相同种或者相似晶型沸石的核-壳结构,因而具有很大的限制。

图9 全沸石型单晶ZSM-5@Silicalite-1核-壳结构复合材料的生长示意图[101]

晶种吸附法与前文提到的构建沸石壳层的方法类似,可先将沸石核表面用聚阳离子等进行修饰改性,吸附壳相沸石晶种,然后水热处理生长出壳层,从而得到全沸石型的核-壳结构复合材料[37]。该方法对多种类型的分子筛都适用,可以将多种不同的分子筛材料组合在1个颗粒中,使2种不同性能的分子筛协同作用,起到单独的分子筛或机械混合的分子筛所不能达到的效果。

1.3.2 同晶型全沸石型核-壳结构复合材料

Rollmann等[34]率先报道了以ZSM-5为核,在其表面外延生长Silicalite-1壳层的方法。ZSM-5晶化完成后,直接在其合成母液中加入硅酸钠和有机胺等合成Silicalite-1的原料,Silicalite-1在ZSM-5的表面外延生长,得到ZSM-5@Silicalite-1核-壳结构复合材料。该复合材料从内到外都是MFI晶型,只是从内到外的硅/铝比具有梯度分布。随后,其他研究者以类似的方法得到了核-壳结构的ZSM-5@Silicalite-1复合材料,并详细研究了合成过程中各个参数对壳层生长的影响[44,101-103]。很难测量铝在沸石核-壳结构复合材料中的分布。

在ZSM-5的表面生长Silicalite-1壳层,调控合成条件,可以得到沸石@沸石单晶的核-壳结构复合材料,也可以得到多晶的核-壳结构复合材料。Li等[102]将100 nm的ZSM-5颗粒经过酸处理脱铝后,在其表面生长Silicalite-1,由于两者合成凝胶具有兼容性,得到了单晶型的ZSM-5@Silicalite-1复合材料。而以未经酸处理的ZSM-5为核时,由于核表面含铝,两者合成凝胶兼容性不好,得到的Silicalite-1壳层为多晶型。

也可以通过晶种吸附生长法制得ZSM-5@Silicalite-1核-壳结构复合材料。Bouizi等[40]用聚阳离子试剂处理ZSM-5的表面,然后吸附Silicalite-1晶种,再进行Silicalite-1壳层的生长,最终得到了多晶壳层的ZSM-5@Silicalite-1复合材料。可以通过改变水热处理时间调控壳层的厚度。研究表明,200℃水热处理15 min,得到的壳层厚度约200 nm,水热处理60 min,得到的壳层厚度约1 μm。

1.3.3 异晶型全沸石型核-壳结构复合材料

上述的同晶型全沸石型核-壳结构复合材料在实际使用中有一定的限制,将2种不同晶型的沸石组合在一起构建核-壳结构(沸石1@沸石2)复合材料是一个研究的热点。合成异晶型全沸石型核-壳结构复合材料的关键是要解决2种不同沸石相容性共同生长的问题,目前主要采用晶种吸附法合成该类复合材料。一般先将核相沸石表面改性,吸附壳相沸石晶种后,水热处理而得。采用该方法,已经成功合成了MOR@MFI、SOD@LTA、BEA@LTA、FAU@MFI、MFI@BEA、BEA@MFI、MOR@MFI等核-壳结构的复合材料[35-37,39-40]。一般而言,该方法中的核相和壳相应满足如下几个条件:(1)核相必须有足够的水热稳定性,在壳相的生长环境中能够稳定存在,不发生相变;(2)壳相应具有与核相相似的晶化条件;(3)壳相应具有适宜的生长速率,太快会造成异相成核,太慢会造成核相在合成体系中的溶解。

Zheng等[43]将用四乙基溴化铵交换后的NaY加到Beta沸石的合成体系中,得到了核-壳结构的Y@Beta复合材料。Y型沸石被Beta沸石紧密包裹,与Y型沸石和Beta沸石的机械混合物相比,该全沸石型核-壳结构复合材料具有较低的B酸/L酸比,在大分子裂解中表现出了更优异的催化性能。研究表明,壳层沸石的包裹过程中改变了核相沸石的表面性质,且核相和壳相的界面也有不同于2种沸石的性能。他们以Beta沸石为核,用同样的方法得到了具有多级孔的Beta@Y核-壳结构复合材料。在壳层的生长过程中,Beta沸石不仅作为核,也为壳层Y型沸石的生长提供了原料,因此在Beta沸石核相中引入了6.9、10.3及16 nm的介孔孔道[41]。多级孔道的存在以及两相沸石的复合,赋予该沸石@沸石核-壳结构复合材料优异的分子扩散及催化性能。

2 核-壳结构沸石分子筛复合材料的应用

2.1 在吸附扩散方面的应用

Yu等[61]将具有核-壳结构的LTA@MCM-41用于正丁醛吸附。结果表明,正丁醛在LTA@MCM-41中的扩散系数远大于纯LTA,且正丁醛吸附量为314 mg/g,是LTA正丁醛吸附量151 mg/g的2倍;Deng等[96]制备的磁性沸石微球Fe3O4@Silicalite-1对胰蛋白酶具有很好的亲和性,吸附量高达62 mg/g,由于磁性铁核对微波的吸收性能,该磁性沸石微球在15 s内即可将胰蛋白酶消解。同时,铁核的磁性质也赋予了该复合材料优异的分离性能,在外加磁场的作用下,很容易实现吸附剂的分离,从而实现吸附剂的循环使用。磁性沸石微球的胰蛋白酶的吸附/消解性能在循环使用7次后仍无明显降低。核-壳结构的沸石分子筛复合材料在气体处理、分离、载药等领域势必会产生优异的性能。

2.2 在催化裂化/加氢裂化方面的应用

Jia等[64]在USY沸石外表包裹一层可以起到“预裂解”作用的介孔氧化硅(铝)壳层,得到具有梯度酸分布和梯度孔分布的复合材料。将其用于十六烷的裂解反应中,得到了高的转化率和液相产物(C5~C15)的高选择性。其中,壳层厚度分别为20、40、60 nm的核-壳结构USY@Al-MesoSilica催化十六烷裂解所得产物的液/气质量比分别为0.99、1.12和1.88,而纯USY沸石催化裂解所得产物的液/气质量比仅为0.45,USY/Al-SBA-15机械混合物催化裂解所得产物的液/气质量比仅为0.54。由于介孔壳层中Al的引入带来了弱酸中心,它们能够催化裂化大分子到中等尺寸的碎片分子,碎片分子进一步扩散到达USY强酸中心发生下一步裂解,而大孔性介孔壳层方便了裂解产物的扩散逃逸,避免了深度裂解。因此,该核-壳结构复合材料可以得到更多的汽油组分,适用于重油大分子高效裂解制备汽油的反应中。将金属NiW负载到USY@Al-MesoSilica核-壳结构复合材料的介孔孔道中,用于催化VGO-2重油的加氢裂解,同样具有高的裂解性能和高的催化稳定性。由于介孔壳层的协同作用,Qian等[59]合成的核-壳结构ZSM-5@Al-MCM-41复合材料用于正十二烷的裂解反应,表现出了高于纯ZSM-5的转化率(ZSM-5@Al-MCM-41为90%,ZSM-5为83%)。Nishiyama等[85]制备了Pt/TiO2@Silicalite-1核-壳型复合材料,并用于催化正十六烷和3,3-二甲基丁烯混合物的加氢裂解,表现出了极高的对正十六烷的选择性加氢性能。由于沸石壳层的保护作用,只有直链烃类能够扩散到达催化剂的Pt活性中心发生加氢裂解,支链分子由于大的动力学直径,无法进入催化剂活性中心。该方法成功地保护了贵金属活性中心,且能够实现选择性催化加氢,具有潜在的应用前景。Zheng等[43]将HY@HBeta全沸石型核-壳结构复合材料用于催化正辛烷裂解,正辛烷转化率高达75.6%;而采用HY和HBeta混合物作催化剂时,转化率仅为47.5%,采用HY时转化率只有5.7%。由于核-壳结构的2种沸石的协同作用,以及壳层的包裹过程中改变了核相沸石的表面性质,使得核-壳结构复合材料表现出优异的催化裂解性能。

2.3 在煤化工方面的应用

ZSM-5@SBA-15在催化甲醇制丙烯(MTP)反应中表现出了高的催化活性和产物选择性,甲醇转化率达98%,丙烯选择性达39%[52]。He等[75]将Co/SiO2@ZSM-5核-壳型复合材料作为催化剂应用于F-T合成中,尽管CO转化率略有降低,但与非核-壳结构的催化剂相比,由于壳层ZSM-5孔道的限制作用,提高了低碳烃类的选择性,而由于ZSM-5表面酸性中心的异构化作用,增加了对低碳异构烷烃的选择性。Yang等[76]制备了Cu/ZnO/Al2O3(CZA)@ZSM-5核-壳结构复合材料,应用于催化合成气制二甲醚反应,得到极高的二甲醚选择性,几乎没有烷烃类副产物生成。由于沸石壳层的包裹,Fe/SiO2@Silicalite-1核-壳结构催化剂用于催化F-T合成合成气制低碳烯烃反应,得到了非常高的低碳烯烃选择性[86]。

2.4 在燃料电池方面的应用

在直接内重整熔融碳酸盐燃料电池(DIR-MCFC)中,由于Silicalite-1在Ni/SiO2表面形成一层保护层,适中厚度的沸石壳层既能保护核心的催化剂不受外界碱的影响,又能保证反应物和产物可以自由进出球壳,使得Ni/SiO2@Silicalite-1核-壳结构复合材料在电池中具有强的抗碱性能,寿命高达100 h以上[87]。

2.5 在精细化工方面的应用

Qian等[63]将3.2 nm的Pt纳米粒子固定在核-壳结构的ZSM-5@笼状介孔氧化硅的笼状孔道中,并用于甲苯的催化氧化,其催化剂活性明显高于机械混合的催化剂,且表现出了长的催化寿命。Xu等[66]将Au纳米粒子负载在钛硅分子筛TS-1@mesosilica(TS-1@MS)的壳层介孔孔道中,与TS-1中的Ti活性中心协同,形成适用于丙烯直接气相环氧化制备环氧丙烷(PO)的双功能催化剂Au/TS-1@MS。由于介孔SiO2壳层对Au纳米粒子具有明显的限域作用,可以有效防止由于Au纳米粒子的聚集而导致的活性和选择性下降;与Au纳米粒子直接负载在TS-1表面的Au/TS-1催化剂相比,虽然Ti活性中心减少,但催化活性并没有下降,转化率3.7%,PO选择性高于90%,明显高于Au/TS-1的78%。同时,该催化剂具有良好的稳定性,连续反应132 h,转化率仍可保持在3.7%,PO选择性高于87%。将贵金属Rh(OH)x物种负载在发散孔道介孔氧化硅包覆的TS-1(TS-1@KCC-1)载体上,可以高效催化醛、氨水、双氧水经氨肟化重排一锅反应制备伯酰胺[67]。通过浸渍法将Pd纳米粒子负载在介孔碳壳层,得到双功能催化材料Pd/TS-1@MC,将其应用于丙烯直接液相环氧化反应制备环氧丙烷,得到比Pd直接负载在TS-1表面(Pd/TS-1)及商业Pd/C和TS-1机械混合催化剂更高的催化活性[68]。双功能催化剂Au/TS-1@MS及Pd/TS-1@MC的开发成功使丙烯直接气/液相环氧化具有很好的发展前景。Ren等[90]将10.4 nm的Pd晶粒引入空心Silicalite-1沸石中,得到的Pd/空心Silicalite-1催化剂用于Heck偶联反应;由于沸石壳层的保护作用,避免了贵金属的流失,循环寿命较Pd/C大大提高,循环使用10次以上,能保持初始催化活性。Wang等[99]将Fe3O4@SiO2-Au@Silicalite-1用于催化NaBH4溶液中4-硝基苯酚的还原反应,反应12 min后,4-硝基苯酚的转化率达到98%;由于催化剂存在磁核,很容易实现与产物的分离和循环利用;且由于沸石壳层对Au颗粒起到了保护作用,避免了活性组分Au的流失,提高了催化剂的循环稳定性。

3 展 望

核-壳结构沸石分子筛复合材料在煤化工、石油化工、精细化工等领域应用中展现了优异的性能。这种特殊的结构作为高性能的吸附剂,可以广泛应用于气体分离、载药等领域;作为催化剂,可以大大提高反应物的转化率,延长催化剂的寿命,也可以实现对目标产物的定向设计;且磁性沸石的特性赋予了沸石类吸附催化材料优异的分离性能,从而使得催化剂、吸附剂可以循环利用。

核-壳结构的沸石分子筛复合材料具有非常广阔的开发利用前景。(1)核和壳可以分别进行功能化,赋予核-壳结构复合材料独特的性质,在实际使用中展现更优异的性能;(2)在构建核-壳结构时,在核-壳之间形成新的界面,赋予核-壳结构复合材料新的性能;(3)核-壳结构沸石分子筛复合材料可以为人们研究催化机理、理解催化过程提供很好的模型。

[1] LIU F, WILLHAMMAR T, WANG L, et al. ZSM-5 zeolite single crystals withb-axis-aligned mesoporous channels as an efficient catalyst for conversion of bulky organic molecules[J]. Journal of the American Chemical Society, 2012, 134(10): 4557-4560.

[2] NA K, JO C, KIM J, et al. Directing zeolite structures into hierarchically nanoporous architectures[J]. Science, 2011, 333(6040): 328-332.

[3] NA K, JO C, KIM J, et al. MFI titanosilicate nanosheets with single-unit-cell thickness as an oxidation catalyst using peroxides[J]. ACS Catalysis, 2011, 1(8): 901-907.

[4] NA K, CHOI M, PARK W, et al. Pillared MFI zeolite nanosheets of a single-unit-cell thickness[J]. Journal of the American Chemical Society, 2010, 132(12): 4169-4177.

[5] CHOI M, NA K, RYOO R. The synthesis of a hierarchically porous BEA zeolite via pseudomorphic crystallization[J]. Chemical Communications, 2009, (20): 2845-2847.

[6] CHOI M, NA K, KIM J, et al. Stable single-unit-cell nanosheets of zeolite MFI as active and long-lived catalysts[J]. Nature, 2009, 461(7261): 246-259.

[7] CHOI M, CHO H S, SRIVASTAVA R, et al. Amphiphilic organosilane-directed synthesis of crystalline zeolite with tunable mesoporosity[J]. Nature Materials, 2006, 5(9): 718-723.

[8] WANG H, PINNAVAIA T J. MFI zeolite with small and uniform intracrystal mesopores[J]. Angewandte Chemie International Edition, 2006, 45(45): 7603-7606.

[9] PARK D H, KIM S S, WANG H, et al. Selective petroleum refining over a zeolite catalyst with small intracrystal mesopores[J]. Angewandte Chemie International Edition, 2009, 48(41): 7645-7648.

[13] FRÉDÉRIC T S, IRINA S, SNIA A, et al. Quantification of enhanced acid site accessibility in hierarchical zeolites-the accessibility index[J]. Journal of Catalysis, 2009, 264(1): 11-14.

[14] FERNANDEZ C, STAN I, GILSON J P, et al. Hierarchical ZSM-5 zeolites in shape-selective xylene isomerization: Role of mesoporosity and acid site speciation[J]. Chemistry-A European Journal, 2010, 16(21): 6224-6233.

[15] CAICEDO-REALPE R, PÉREZ-RAMREZ J. Mesoporous ZSM-5 zeolites prepared by a two-step route comprising sodium aluminate and acid treatments[J]. Microporous and Mesoporous Materials, 2010, 128(1-3): 91-100.

[16] MICHELS N L, MITCHELL S, MILINA M, et al. Hierarchically structured zeolite bodies: Assembling micro-, meso-, and macroporosity levels in complex materials with enhanced properties[J]. Advanced Functional Materials, 2012, 22(12): 2509-2518.

[17] MENG X, XIAO F S. Green routes for synthesis of zeolites[J]. Chemical Reviews, 2014, 114(2): 1521-1543.

[18] LOPEZ-OROZCO S, INAYAT A, SCHWAB A, et al. Zeolitic materials with hierarchical porous structures[J]. Advanced Materials, 2011, 23(22-23): 2602-2615.

[19] EGEBLAD K, CHRISTENSEN C H, KUSTOVA M, et al. Templating mesoporous zeolites[J]. Chemistry of Materials, 2008, 20(3): 946-960.

[20] HUA Z, ZHOU J, SHI J. Recent advances in hierarchically structured zeolites: Synthesis and material performances[J]. Chemical Communications, 2011, 47(38): 10536-10547.

[21] CORMA A. From microporous to mesoporous molecular sieve materials and their use in catalysis[J]. Chemical Reviews, 1997, 97(6): 2373-2420.

[22] XUAN S-H, LEE S-F, LAU J T-F, et al. Photocytotoxicity and magnetic relaxivity responses of dual-porousγ-Fe2O3@meso-SiO2microspheres[J]. ACS Applied Materials & Interfaces, 2012, 4(4): 2033-2040.

[23] CHAL R, GÉRARDIN C, BULUT M, et al. Overview and industrial assessment of synthesis strategies towards zeolites with mesopores[J]. ChemCatChem, 2011, 3(1): 67-81.

[25] TAO Y, KANOH H, ABRAMS L, et al. Mesopore-modified zeolites: Preparation, characterization, and applications[J]. Chemical Reviews, 2006, 106(3): 896-910.

[26] MENG X, NAWAZ F, XIAO F-S. Templating route for synthesizing mesoporous zeolites with improved catalytic properties[J]. Nano Today, 2009, 4(4): 292-301.

[27] MEYNEN V, COOLA P, VANSANT E F. Synthesis of siliceous materials with micro-and mesoporosity[J]. Microporous and Mesoporous Materials, 2007, 104(1-3): 26-38.

[28] TOSHEVA L, VALTCHEV V P. Nanozeolites: Synthesis, crystallization mechanism, and applications[J]. Chemistry of Materials, 2005, 17(10): 2494-2513.

[29] SERRANO D P, ESCOLA J M, PIZARRO P. Synthesis strategies in the search for hierarchical zeolites[J]. Chemical Society Reviews, 2013, 42(9): 4004-4035.

[30] DONK V S, JANSSEN A H, BITTERJ H, et al. Generation, characterization, and impact of mesopores in zeolite catalysts[J]. Catalysis Reviews, 2003, 45(2): 297-319.

[31] CHAUDHURI R G, PARIA S. Core/shell nanoparticles: Classes, properties, synthesis mechanisms, characterization, and applications[J]. Chemical Reviews, 2011, 112(4): 2373-2433.

[32] CENTI G, PERATHONER S. Creating and mastering nano-objects to design advanced catalytic materials[J]. Coordination Chemistry Reviews, 2011, 255(13-14): 1480-1498.

[33] WEI S, WANG Q, ZHU J, et al. Multifunctional composite core-shell nanoparticles[J]. Nanoscale, 2011, 3(11): 4474-4502.

[34] ROLLMANN L D, PRINCETON N J. ZSM-5 containing aluminum-free shells on its surface: US, 4088605[P]. 1978-5-9.

[35] BOUIZI Y, MAJANO G, MINTOVA S, et al. Beads comprising a hierarchical porous core and a microporous shell[J]. The Journal of Physical Chemistry C, 2007, 111(12): 4535-4542.

[36] BOUIZI Y, ROULEAU L, VALTCHEV V P. Bi-phase MOR/MFI-type zeolite core-shell composite[J]. Microporous and Mesoporous Materials, 2006, 91(1-3): 70-77.

[37] BOUIZI Y, DIAZ I, ROULEAU L, et al. Core-shell zeolite microcomposites[J]. Advanced Functional Materials, 2005, 15(12): 1955-1960.

[38] WANG Z, WAN W, SUN J, et al. Epitaxial growth of core-shell zeolite X-A composites[J]. Cryst Eng Comm, 2012, 14(6): 2204-2212.

[39] KONG D, ZHENG J, YUAN X, et al. Fabrication of core/shell structure via overgrowth of ZSM-5 layers on mordenite crystals[J]. Microporous and Mesoporous Materials, 2009, 119(1-3): 91-96.

[40] BOUIZI Y, ROULEAU L, VALTCHEV V P. Factors controlling the formation of core-shell zeolite-zeolite composites[J]. Chemistry of Materials, 2006, 18(20): 4959-4966.

[41] ZHENG J, ZENG Q, ZHANG Y, et al. Hierarchical porous zeolite composite with a core-shell structure fabricated usingβ-zeolite crystals as nutrients as well as cores[J]. Chemistry of Materials, 2010, 22(22): 6065-6074.

[42] CHEN D, WANG J, REN X, et al. Silicalite-1 shell synthesized onto cylinder-shaped ZSM-5 extrudate for disproportionation of toluene intopara-xylene[J]. Catalysis Letters, 2010, 136(1-2): 65-70.

[43] ZHENG J, ZHANG X, WANG Y, et al. Synthesis and catalytic performance of a bi-phase core-shell zeolite composite[J]. Journal of Porous Materials, 2009, 16(6): 731-736.

[44] LOMBARD A, SIMON-MASSERON A, ROULEAU L, et al. Synthesis and characterization of core/shell Al-ZSM-5/silicalite-1 zeolite composites prepared in one step[J]. Microporous and Mesoporous Materials, 2010, 129(1-2): 220-227.

[45] ZHENG J, YI Y, WANG W, et al. Synthesis of bi-phases composite zeolites MFZ and its hierarchical effects in isopropylbenzene catalytic cracking[J]. Microporous and Mesoporous Materials, 2013, 171: 44-52.

[46] ZHENG J, ZENG Q, YI Y, et al. The hierarchical effects of zeolite composites in catalysis[J]. Catalysis Today, 2011, 168(1): 124-132.

[47] LEE H B, YOO Y M, HAN Y-H. Characteristic optical properties and synthesis of gold-silica core-shell colloids[J]. Scripta Materialia, 2006, 55(12): 1127-1129.

[48] ANTIPOV A A, SUKHORUKOV G B, FEDUTIK Y A, et al. Fabrication of a novel type of metallized colloids and hollow capsules[J]. Langmuir, 2002, 18(17): 6687-6693.

[49] LI W, YANG J, WU Z, et al. A versatile kinetics-controlled coating method to construct uniform porous tio2 shells for multifunctional core-shell structures[J]. Journal of the American Chemical Society, 2012, 134(29): 11864-11867.

[50] DENG Y, QI D, DENG C, et al. Superparamagnetic high-magnetization microspheres with an Fe3O4@SiO2core and perpendicularly aligned mesoporous SiO2shell for removal of microcystins[J]. Journal of the American Chemical Society, 2007, 130(1): 28-29.

[51] DENG Y, CAI Y, SUN Z, et al. Multifunctional mesoporous composite microspheres with well-designed nanostructure: A highly integrated catalyst system[J]. Journal of the American Chemical Society, 2010, 132(24): 8466-8473.

[52] QIAN X, DU J, LI B, et al. Controllable fabrication of uniform core-shell structured zeolite@SBA-15 composites[J]. Chemical Science, 2011, 2(10): 2006-2016.

[53] LÜ Y, FANG Y, WU Z, et al. In-situ confined growth of mono-dispersed Pt nanoparticles@graphene nanobox composites as electrocatalytic nanoreactor[J]. Small, 2015,11(8):1003-1010.

[54] LÜ Y, WU Z, FANG Y, et al. Hierarchical mesoporous/microporous carbon with graphitized frameworks for high-performance lithium-ion batteries[J]. APL Materials, 2014, 2(11):113302.

[55] LÜ Y, WU Z, QIAN X, et al. Site-specific carbon deposition for hierarchically ordered core/shell-structured graphitic carbon with remarkable electrochemical performance[J]. Chem Sus Chem, 2013, 6(10): 1938-1944.

[56] YU J S. Fabrication of bimodal porous silica with zeolite crystal core/mesoporous shell and corresponding nonspherical hollow carbon capsules[J]. Reviews on Advanced Materials Science 2005, 10(4): 347-352.

[57] YU J S, YOON S B, LEE Y J, et al. Fabrication of bimodal porous silicate with silicalite-1 core/mesoporous shell structures and synthesis of nonspherical carbon and silica nanocases with hollow core/mesoporous shell structures[J]. The Journal of Physical Chemistry B, 2005, 109(15): 7040-7045.

[58] HAN Y, PITUKMANOROM P, ZHAO L, et al. Generalized synthesis of mesoporous shells on zeolite crystals[J]. Small, 2011, 7(3): 326-332.

[59] QIAN X, LI B, HU Y, et al. Exploring meso-/microporous composite molecular sieves with core-shell structures[J]. Chemistry-A European Journal, 2012, 18(3): 931-939.

[60] LÜ Y, QIAN X, TU B, et al. Generalized synthesis of core-shell structured nano-zeolite@ordered mesoporous silica composites[J]. Catalysis Today, 2013, 204: 2-7.

[61] YU H, LÜ Y, MA K, et al. Synthesis of core-shell structured zeolite-A@mesoporous silica composites for butyraldehyde adsorption[J]. Journal of Colloid and Interface Science, 2014, 428: 251-256.

[62] LIU L, SINGH R, LI G, et al. Synthesis of hydrophobic zeolite X@SiO2core-shell composites[J]. Materials Chemistry and Physics, 2012, 133(2-3): 1144-1151.

[63] QIAN X, XIONG D, ASIRI A M, et al. A facile route to cage-like mesoporous silica coated ZSM-5 combined with Pt immobilization[J]. Journal of Materials Chemistry A, 2013, 1(25): 7525-7532.

[64] JIA L, SUN X, YE X, et al. Core-shell composites of USY@mesosilica: Synthesis and application in cracking heavy molecules with high liquid yield[J]. Microporous and Mesoporous Materials, 2013, 176: 16-24.

[65] PENG H, XU L, WU H, et al. Synthesis and formation mechanism of TS-1@mesosilica core-shell materials templated by triblock copolymer surfactant[J]. Microporous and Mesoporous Materials, 2012, 153: 8-17.

[66] XU L, REN Y, WU H, et al. Core/shell-structured TS-1@mesoporous silica-supported Au nanoparticles for selective epoxidation of propylene with H2and O2[J]. Journal of Materials Chemistry, 2011, 21(29): 10852-10858.

[67] PENG H, XU L, WU H, et al. One-pot synthesis of benzamide over a robust tandem catalyst based on center radially fibrous silica encapsulated TS-1[J]. Chemical Communications, 2013, 49(26): 2709-2711.

[68] PENG H, XU L, ZHANG L, et al. Synthesis of core-shell structured TS-1@mesocarbon materials and their applications as a tandem catalyst[J]. Journal of Materials Chemistry, 2012, 22(28): 14219-14227.

[69] LEE J, HA K, LEE Y-J, et al. Effect of method on monolayer assembly of zeolite microcrystals on glass with molecular linkages[J]. Topics in Catalysis, 2009, 52(1-2): 119-139.

[70] YOON K B. Organization of zeolite microcrystals for production of functional materials[J]. Accounts of Chemical Research, 2006, 40(1): 29-40.

[71] PARK J S, LEE G S, YOON K B. Micropatterned monolayer assembly of zeolite microcrystals on glass by ionic linkages[J]. Microporous and Mesoporous Materials, 2006, 96(1-3): 1-8.

[72] PHAM T C T, NGUYEN T H, YOON K B. Gel-free secondary growth of uniformly oriented silica MFI zeolite films and application for xylene separation[J]. Angewandte Chemie International Edition, 2013, 52(33): 8693-8698.

[73] LEE J S, LIM H, HA K, et al. Facile monolayer assembly of fluorophore-containing zeolite rods in uniform orientations for anisotropic photoluminescence[J]. Angewandte Chemie International Edition, 2006, 45(32): 5288-5292.

[74] PHAM T C T, KIM H S, YOON K B. Growth of uniformly oriented silica MFI and BEA zeolite films on substrates[J]. Science, 2011, 334(6062): 1533-1538.

[75] HE J, LIU Z, YONEYAMA Y, et al. Multiple-functional capsule catalysts: A tailor-made confined reaction environment for the direct synthesis of middle isoparaffins from syngas[J]. Chemistry-A European Journal, 2006, 12(32): 8296-8304.

[76] YANG G, TSUBAKI N, SHAMOTO J, et al. Confinement effect and synergistic function of H-ZSM-5/Cu-ZnO-Al2O3capsule catalyst for one-step controlled synthesis[J]. Journal of the American Chemical Society, 2010, 132(23): 8129-8136.

[77] YANG G, THONGKAM M, VITIDSANT T, et al. A double-shell capsule catalyst with core-shell-like structure for one-step exactly controlled synthesis of dimethyl ether from CO2containing syngas[J]. Catalysis Today, 2011, 171(1): 229-235.

[78] VALTCHEV V. Silicalite-1 hollow spheres and bodies with a regular system of macrocavities[J]. Chemistry of Materials, 2002, 14(10): 4371-4377.

[79] JANSEN J C, KOEGLER J H, VAN BEKKUM H, et al. Zeolitic coatings and their potential use in catalysis[J]. Microporous and Mesoporous Materials, 1998, 21(4-6): 213-226.

[80] RHODES K H, DAVIS S A, CARUSO F, et al. Hierarchical assembly of zeolite nanoparticles into ordered macroporous monoliths using core-shell building blocks[J]. Chemistry of Materials, 2000, 12(10): 2832-2834.

[81] VALTCHEV V. Core-shell polystyrene/zeolite A microbeads[J]. Chemistry of Materials, 2002, 14(3): 956-958.

[82] VALTCHEV V, MINTOVA S. Layer-by-layer preparation of zeolite coatings of nanosized crystals[J]. Microporous and Mesoporous Materials, 2001, 43(1): 41-49.

[83] KHAN E A, HU E, LAI Z. Preparation of metal oxide/zeolite core-shell nanostructures[J]. Microporous and Mesoporous Materials, 2009, 118(1-3): 210-217.

[84] KHAN E A, RAJENDRAN A, LAI Z. Synthesis of Ni?SiO2/silicalite-1 core-hell micromembrane reactors and their reaction/diffusion performance[J]. Industrial & Engineering Chemistry Research, 2010, 49(24): 12423-12428.

[85] NISHIYAMA N, ICHIOKA K, PARK D-H, et al. Reactant-selective hydrogenation over composite silicalite-1-coated Pt/TiO2particles[J]. Industrial & Engineering Chemistry Research, 2004, 43(5): 1211-1215.

[86] JIANG N, YANG G, ZHANG X, et al. A novel silicalite-1 zeolite shell encapsulated iron-based catalyst for controlling synthesis of light alkenes from syngas[J]. Catalysis Communications, 2011, 12(11): 951-954.

[87] ZHANG J, ZHANG X, TU M, et al. Preparation of core (Ni base)-shell (Silicalite-1) catalysts and their application for alkali resistance in direct internal reforming molten carbonate fuel cell[J]. Journal of Power Sources, 2012, 198: 14-22.

[88] 金炜阳, 程党国, 陈丰秋, 等. 修饰晶种法合成MFI型分子筛膜包覆的活性炭颗粒[J]. 物理化学学报, 2013, 29(1): 139-143. (JIN Weiyang, CHENG Dangguo, CHEN Fengqiu, et al. Synthesis of MFI-type zeolite membrane encapsulated activated carbon particles using a modified seeded method[J]. Acta Physico-Chimica Sinica, 2013, 29(1): 139-143.)

[89] CHEN F, JIN W, CHENG D G, et al. Fabrication of AC@ZSM-5 core-shell particles and their performance in Fischer-Tropsch synthesis[J]. Journal of Chemical Technology & Biotechnology, 2013, 88(12): 2133-2140.

[90] REN N, YANG Y H, ZHANG Y H, et al. Heck coupling in zeolitic microcapsular reactor: A test for encaged quasi-homogeneous catalysis[J]. Journal of Catalysis, 2007, 246(1): 215-222.

[91] JIANG J, YAO J, ZENG C, et al. Preparation of magnetic hollow ZSM-5/Ni composite spheres[J]. Microporous and Mesoporous Materials, 2008, 112(1-3): 450-457.

[92] DONG A, WANG Y, WANG D, et al. Fabrication of hollow zeolite microcapsules with tailored shapes and functionalized interiors[J]. Microporous and Mesoporous Materials, 2003, 64(1-3): 69-81.

[93] DONG A, WANG Y, TANG Y, et al. Hollow zeolite capsules: A novel approach for fabrication and guest encapsulation[J]. Chemistry of Materials, 2002, 14(8): 3217-3219.

[94] DONG A, REN N, YANG W, et al. Preparation of hollow zeolite spheres and three-dimensionally ordered macroporous zeolite monoliths with functionalized interiors[J]. Advanced Functional Materials, 2003, 13(12): 943-948.

[95] 陈立峰, 史静, 张亚红, 等. 核壳型沸石复合材料和反应器[J]. 化学进展, 2012, 24(7): 1262-1269. (CHEN Lifeng, SHI Jing, ZHANG Yahong, et al. Core-shell zeolite composites and reactors[J]. Process in Chemistry, 2012, 24(7): 1262-1269.)

[96] DENG Y, DENG C, QI D, et al. Synthesis of core/shell colloidal magnetic zeolite microspheres for the immobilization of trypsin[J]. Advanced Materials, 2009, 21(13): 1377-1382.

[97] LI B, SUN B, QIAN X, et al. In-situ crystallization route to nanorod-aggregated functional ZSM-5 microspheres[J]. Journal of the American Chemical Society, 2013, 135(4): 1181-4.

[98] SHAN W, YU T, WANG B, et al. Magnetically separable nanozeolites: Promising candidates for bio-applications[J]. Chemistry of Materials, 2006, 18(14): 3169-3172.

[99] WANG X, CUI Y, WANG Y, et al. Fabrication and catalytic performance of highly stable multifunctional core-shell zeolite composites[J]. Inorganic Chemistry, 2013, 52(19): 10708-10710.

[100] 孔德金, 童伟益, 郑均林, 等. 核壳型沸石分子筛的合成、表征与应用[J]. 化学通报, 2008, 71(4): 249-255. (KONG Dejin, TONG Weiyi, ZHENG Junlin, et al. Progress in the preparation, characterization and applications of core-shell composite zeolites[J]. Chemistry Online, 2008, 71(4): 249-255.)

[101] MIYAMOTO M, KAMEI T, NISHIYAMA N, et al. Single crystals of ZSM-5/silicalite composites[J]. Advanced Materials, 2005, 17(16): 1985-1988.

[102] LI Q, WANG Z, HEDLUND J, et al. Synthesis and characterization of colloidal zoned MFI crystals[J]. Microporous and Mesoporous Materials, 2005, 78(1): 1-10.

[103] GORA L, SULIKOWSKI B, SERWICKA E M. Formation of structured silicalite-1/ZSM-5 composites by a self-assembly process[J]. Applied Catalysis A: General, 2007, 325(2): 316-321.

Review on the Progress of Core-Shell Structured Zeolite Molecular Sieve Materials

XUE Zhaoteng, TANG Xueting, WANG Wenxing, ZHAO Dongyuan

(LaboratoryofAdvancedMaterials,DepartmentofChemistry,FudanUniversity,Shanghai200438,China)

The unique zeolite-based core-shell structures showed excellent performance in the coal chemical, petrochemical and fine chemical industries. The synthesis and applications of core-shell structured zeolite composite materials were systematically reviewed. Three core-shell structures for the zeolite composite materials were involved, including zeolite-based crystal as cores, zeolite-based materials as the shells and zeolites@zeolites core-shell structures. The hollow zeolite crystals and the magnetic@zeolites core-shell composites were also mentioned as two kinds of distinguished core-shell structured zeolite composites. The development and application prospects of zeolite-based core-shell structure composite materials were also discussed.

zeolites; core-shell structures; mesoporous materials; yolk-shell structures; magnetic zeolites; hollow zeolite; synthesis; catalysis

2014-11-01

国家重点基础研究发展计划“973”项目(2012CB224805和2013CB934104)资助和中国博士后科学基金项目(2013M531115)、上海市博士后基金项目(13R21410400) 第一作者: 薛招腾,男,博士研究生,从事沸石分子筛的合成及其应用方面的研究

赵东元,男,中国科学院院士,教授,博士,从事介孔材料合成、结构和机理的物理化学及催化方面的研究;Tel:021-5163-0205; E-mail:dyzhao@fudan.edu.cn

1001-8719(2015)02-0228-16

O611.4

A

10.3969/j.issn.1001-8719.2015.02.003