中腹摆弹机摆臂疲劳特性研究

唐文献,张丽娟,郭晓冬,彭松江

(1.江苏科技大学机械工程学院,江苏镇江 212003) (2.中国船舶重工集团公司第713研究所,河南郑州 450015)

中腹摆弹机摆臂疲劳特性研究

唐文献1,张丽娟1,郭晓冬1,彭松江2

(1.江苏科技大学机械工程学院,江苏镇江 212003) (2.中国船舶重工集团公司第713研究所,河南郑州 450015)

作为中腹摆弹机的重要组成部分,摆臂在工作中受到复杂的交变载荷,易产生疲劳裂纹.为了研究中腹摆弹机的疲劳特性,建立了中腹摆弹机的动力学模型,通过编程输出了考虑摆臂惯性载荷最危险工况下的工作载荷.应用ANSYS和FE-SAFE软件,探讨了零件表面粗糙度对摆臂疲劳寿命和疲劳安全系数的影响.结果表明:零件表面粗糙度越大,应力集中越大,结构的安全系数越小,结构的疲劳寿命也越短,为摆臂样机加工制造工艺的编制提供了理论参考.

中腹摆弹机;疲劳寿命分析;表面粗糙度

零件的表面粗糙度是衡量零件加工质量的重要指标之一,它是零件加工过程中刀具在零件表面留下的切削痕迹,它对零件的几何精度乃至整体性能都有很大的影响[1].零件表面的加工质量由其加工工艺决定,加工质量的优劣直接影响零件表面的粗糙度,即零件表面的加工过程中所产生的沟壑的深浅以及多少,而这些沟壑的拓展直接导致裂纹的产生.因此,零件表面加工质量对结构的疲劳特性有着很大的影响.

文中主要研究了摆体零件加工的表面粗糙度对摆体疲劳寿命的影响,建立了中腹摆弹机的动力学模型,通过编程获得了最危险工况下的工作载荷.文中对摆臂进行静力学分析,将静力学分析结果导入FE-SAFE软件,分别分析不同级别粗糙度下的摆臂疲劳特性,对比分析了粗糙度对摆臂疲劳特性的影响.

1 摆臂结构载荷及载荷谱

结构载荷一般分为自由度约束、集中力、面载荷、体载荷、惯性载荷和耦合场载荷[2],其中惯性载荷是指结构在运动过程中的惯性力.加速度及加速度效应包括线加速度、旋转角加速度、旋转离心加速度、科里奥利效应[3]和惯性释放.

摆臂受到的结构载荷包括自由度约束、集中力和惯性载荷.在实际工作过程中摆臂处于摆动状态,而在进行有限元分析时可将每个瞬态视为一个静态,对摆臂进行包含惯性载荷的静力学分析.因此对摆臂绕炮架回转处的节点施以全约束.摆臂在铰接点受到齿条推杆构件的推力作用,该推力作为集中力施加.摆臂受到的惯性载荷包括由重力加速度、旋转离心加速度和旋转角加速度引起的惯性力.

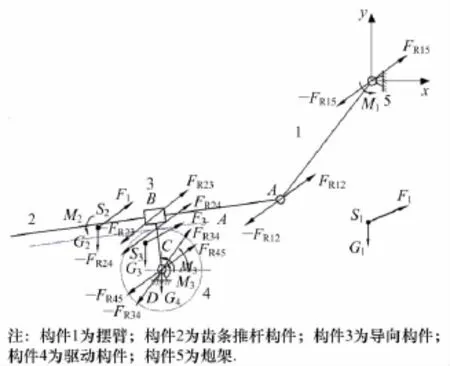

基于牛顿经典力学理论,将惯性力作为假想力施加在构件上,并通过静力学方法来建立机构的动力学模型[4-6].忽略一些次要因素,如带载摆臂关于xoy平面不绝对对称等,则摆弹机可以简化为单自由度的平面机构模型.忽略构件之间的摩擦,各构件受力如图1.图1中,FRij为第i个构件对第j个构件的作用力,-FRij为其反作用力;Fi为第i个构件的惯性力;Mi为第i个构件的惯性力矩;Gi为第i个构件的重力;Si(xsi,ysi)为构件i的质心的坐标;Md为输入端的驱动力矩.

图1 机构受力简图Fig.1 Force diagram of the mechanism

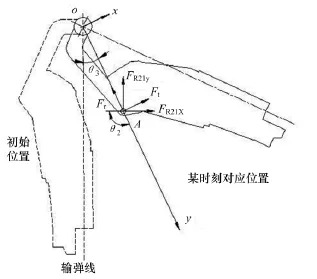

因为摆臂的位置及其摆动规律随时发生变化,所以集中力和惯性载荷的大小及方向也是随时变化的.为了方便在有限元软件中施加结构载荷,在摆臂上建立随动坐标系xoy[4],集中力的方向始终与摆臂方向平行;惯性载荷的方向始终与摆臂方向垂直,而它们的大小随摆臂运动不断发生变化.将集中力和惯性载荷进行分解,如图2.

图2 力的分解Fig.2 Decomposition of force

式中:θ3为重力加速度g与Y轴正方向的夹角.

旋转离心加速度和旋转角加速度引起的惯性力分别通过对有限元模型施加角速度ω和来角加速度α模拟.

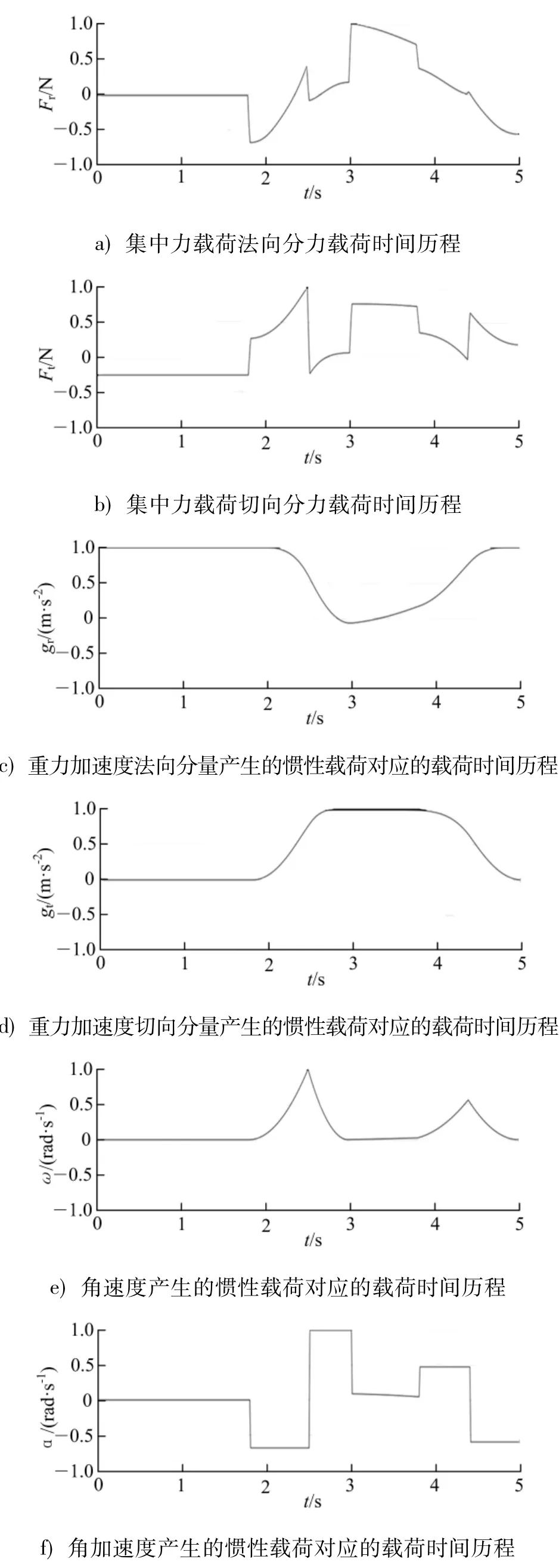

根据运动学和动力学模型,结合三维模型中的质量、转动惯量和位置等,在MATLAB中编写程序以求解最危险工况下的运动学和动力学结果.将求解的6个运动学和动力学解(即Fr,Ft,gr,gt,ω和α)分别保存为文本格式,并编辑成为ANSYS能识别的表参数.该文件应该包含两列,第1列为时间,第2列为相应的结构载荷.ANSYS的表参数功能能够按行、列进行线性插值,因此可用于定义随时间变化的边界条件、载荷、响应谱曲线、压力曲线等[7].

摆臂承受的集中力以及由重力加速度、旋转角加速度和旋转离心加速度引起的惯性力,为多方向载荷.对摆臂进行疲劳分析时,在ANSYS中分6个载荷步对摆臂进行有限元分析,各载荷步分别提取Fr,Ft,gr,gt,ω和α的最大值作为载荷施加.对各方向载荷进行等比例缩放以得出摆臂各节点的应力时间历程,如图3.

图3 载荷历程Fig.3 Loads vs time

2 摆臂的有限元分析

该试验样机中舰炮的射角范围为-5°~+55°,则相应地摆臂的摆动角度范围为+35°~+95°.可确定射角为-5°的工况为装置最危险工况.在此工况下,摆臂的输弹线与炮管在极限位置同步,齿条推杆构件需在设定时间内将摆体推送至最大行程位置,此时摆臂的角加速度值最大.

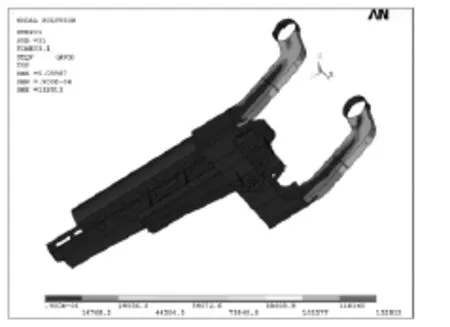

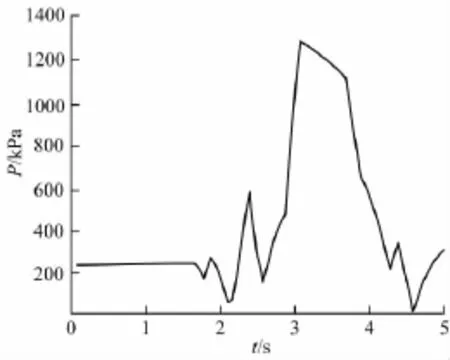

通过ANAYS的“*TREAD”指令读入6个表参数,设定步长、最小步长和最大步长分别为0.1,0.05,0.12 s,设置好输出控制选项,便可以对其进行静力学求解.求解完成后,通过APDL提取时间历程上的应力最大值.摆臂的应力最大值发生在3.1s时刻,位于节点10 001 390处,应力最大值为132.91 MPa,位移变化最大值为5.1 mm,如图4,则摆臂的设计是安全可靠的.应力较大值集中在摆臂回转中心附近,同时在铰接点附近也存在一定的应力,而在摆臂的尾部存在较小的应力,其中应力最大值位于回转处附近的内圆弧过渡段.

图4 3.1 s时刻的应力云图Fig.4 Stress at 3.1 s

在实际工作过程中,摆臂受到交变的集中力和惯性载荷作用,因此其应力也必定是时变的.利用时间后处理器可以调用模型中一个或多个变量随时间变化的图像.调出节点10 001 390的等效应力值,如图5.可知节点10 001 390的等效应力为交变应力.一个周期内的应力最大值为132.91 MPa,应力最小值为26.28 MPa.

图5 节点10 001 390的应力时间历程Fig.5 Stress of node 10 001 390 vs time

对有限元模型施加相应约束,分6个载荷步分别施加法向分力Fr、切向分力Ft、重力加速度法向分量gr、重力加速度切向分量gt、角速度ω和角加速度α的最值.通过ANSYS的通用后处理器模块依次调出6个载荷步的应力云图(图6).各载荷步中施加的载荷最值分别为7 441.35 N,7 779.11 N,-9.8 m/s2,9.8 m/s2,2.79 rad/s和-5.84 rad/ s2,得出应力最大值分别为62.39,120.7,0.009 6,0.004 9,12.03,42.15 MPa.

图6 6个载荷步的应力云图Fig.6 Stress of six load steps

静力学分析表明:法向分力Fr对结构强度影响较大;切向分力Ft对结构强度影响最大;重力加速度法向分量gr及切向分量gt所引起的惯性载荷只产生较小的应力;由旋转离心加速度和旋转角加速度引起的惯性载荷对应力结果有较大的影响,在对摆臂进行有限元分析时应该予以考虑.

3 摆臂的疲劳特性分析

中腹摆弹机作为供弹系统的核心部件,其性能直接决定了供弹系统的技术指标以及可靠性[8].作为中腹摆弹机的重要组成部分,摆臂在工作中受到复杂的交变载荷,因此易产生疲劳裂纹.在实际工况中,舰炮的射角是随机的,因此摆臂的目标摆角也是不确定的.在对摆臂进行疲劳分析时,对摆臂的工况进行了简化,将最危险工况作为唯一工况.这种简化方法虽然使得疲劳计算的结果趋于保守,但是确保了结构设计的可靠性.

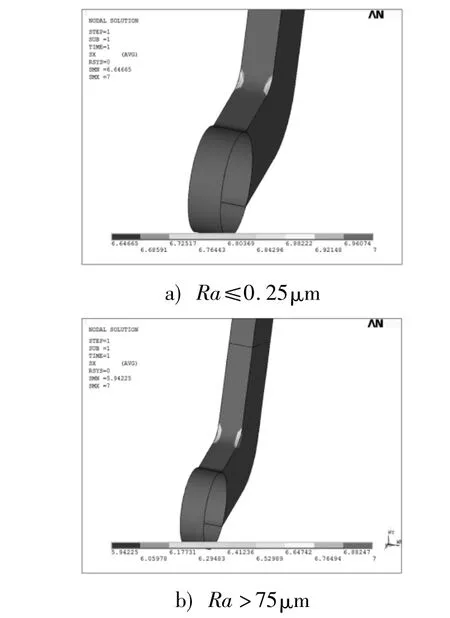

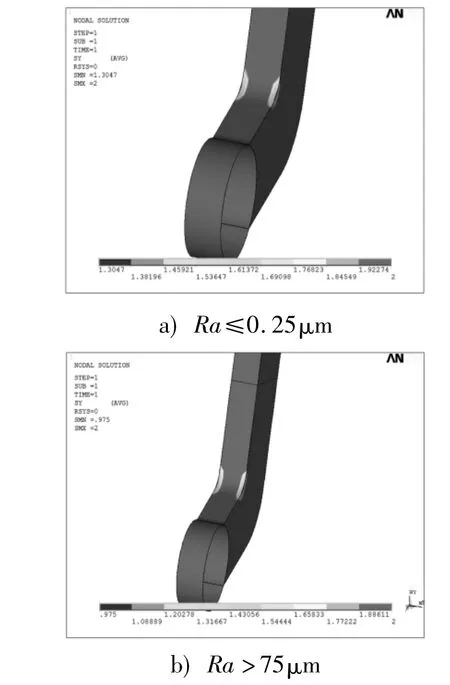

在研究零件表面粗糙度对摆体疲劳特性的影响中,表面粗糙度取值如表1.在不同粗糙度下,对摆臂进行疲劳分析.图7,8分别为粗糙度范围为Ra≤0.25μm和Ra>75 μm两种情况下的疲劳寿命云图和安全系数云图.

表1 表面粗糙度取值Table 1 Surface roughness values

图7 疲劳寿命云图Fig.7 Fatigue life cloud

图8 安全系数云图Fig.8 Safety factor cloud

粗糙度分为如表1所示的8个等级,由表中所列各等级对应的摆体疲劳寿命和安全系数可以看出:从f1摆体的疲劳寿命为106.64次,安全系数为1.3;至f8摆体的疲劳寿命为105.94次,安全系数为0.97,此时摆体的设计已经不符合疲劳强度要求.摆体的表面粗糙度增大的同时,摆体的疲劳寿命和安全系数都在相应的下降.

对比Ra≤0.25 μm和Ra>75 μm时的疲劳寿命和安全系数云图可以看出:当粗糙度 Ra≤0.25 μm时摆体疲劳寿命对数值最小为6.64,疲劳寿命为6 365 158次,最小安全系数为1.3;而当Ra>75 μm,摆体疲劳寿命对数值最小为5.94,疲劳寿命为870 963次,最小安全系数为0.97,疲劳寿命降低了86.3%.由此可见,表面粗糙度对结构的疲劳寿命具有很大的影响,随着表面粗糙度的增大,疲劳寿命值减小,安全系数也随之减小.根据云图显示,表面粗糙度增大的同时,疲劳裂纹易出现的区域也在变小.

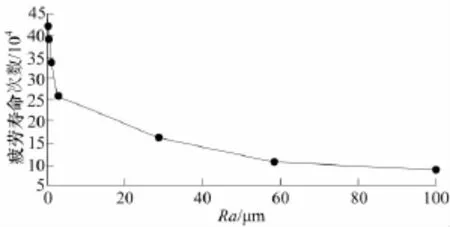

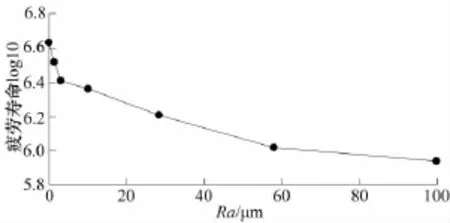

采用插值法,获得最小疲劳寿命、安全系数与各级粗糙度之间的关系,绘成折线图,如图9~11.

图9 摆体寿命与粗糙度的关系Fig.9 Relationships between life and the roughness

图10 摆体寿命log10与粗糙度的关系Fig.10 Relationships between life log10 and the roughness

图11 安全系数与粗糙度的关系Fig.11 Relationships between Safety factor and the roughness

由以上分析可以看出粗糙度的增大会降低结构的疲劳寿命:粗糙度小于40 μm时,疲劳寿命值随粗糙度变化而变化的幅度较大,尤其是粗糙度小于4 μm时,疲劳寿命值呈直线下降趋势,说明当粗糙度小于40 μm时,粗糙度对疲劳寿命的影响较大;当表面粗糙度大于40 μm时,疲劳寿命值变化相对缓和,粗糙度大于60 μm时,疲劳寿命值变化量相对不大;在表面粗糙度小于1.6 μm时,表面粗糙度对结构最小安全系数的影响较大,表面粗糙度大于1.6 μm时结构最小安全系数随粗糙度的变化规律与疲劳寿命随粗糙度的变化规律相近.

表面粗糙度直接影响摆体表面质量,是摆体疲劳寿命的重要影响因素之一[9].在材料属性、摆体零件结构等条件一定的情况下,零件表面粗糙度是由加工工艺直接决定的.根据断裂力学基本理论可知,零件表面粗糙度越大,应力集中系数便越大,从而零件的疲劳性能也就越差[10].所以在零件的加工过程中,必须科学合理地编制加工工艺,根据摆体零件设计要求,满足零件所需粗糙度要求,以保证摆体的疲劳强度.

4 结论

1)惯性载荷对有限元结果有较大的影响,在分析计算时应该予以考虑,且惯性载荷中起主要作用的是由旋转离心加速度和旋转角加速度引起的惯性载荷,而重力加速度的法向和切向分量所引起的惯性载荷只产生较小的应力.

2)摆臂回转处附近的内圆弧过渡段为应力最大值处,且该处的疲劳寿命相对较低,因此摆臂寿命较低的区域分布与高应力区域分布有关,此处控制了摆臂的疲劳寿命.

3)分析粗糙度 Ra≤0.25μm和 Ra>75μm时,摆体疲劳寿命降低了86.3%.零件表面粗糙度对摆臂结构的疲劳寿命有很大的影响,零件表面粗糙度越大,应力集中越大,结构的安全系数越小,结构的疲劳寿命也越短.

综上所述:表面粗糙度直接影响摆体表面质量,是摆体疲劳寿命的重要影响因素之一.在材料属性、摆体零件结构等条件一定的情况下,零件表面粗糙度是由加工工艺直接决定的.由断裂力学基本理论可知,零件表面粗糙度越大,应力集中系数也便越大,从而零件的疲劳性能也就越差.在中腹摆弹机样机加工过程中,必须科学合理地编制加工工艺,根据摆体零件设计要求,满足零件所需粗糙度要求,以保证摆体的疲劳强度.

References)

[1] 燕金华.高速切削加工对表面粗糙度的试验探究[J].电子测试,2013(16):20-21.

[2] 博弈创作室.ANSYS9.0经典产品基础教程与实例详解[M].1版.北京:中国水利水电出版社,2006: 262-287.

[3] 林钢,于晓凌.关于科里奥利力与科里奥利加速度[C]∥2013年全国高等学校物理基础课程教育学术研讨会.太原:中国物理学会,2013.

[4] 罗阿妮,邓宗全,刘荣强.单自由度机械动力学分析方法:动态静力法[J].机械设计与制造,2010,(3): 140-142.

Luo Ani,Deng Zongquan,Liu Rongqiang.Kineto-static analysis of one degree of freedom machinery dynamics[J].Machinery Design&Manufacture,2010(3):140-142.(in Chinese)

[5]Luo Ani,Liu Heping,Zhang Jiatai.Analysis of motion on agile shell-feeding system[J].Journal of Marine Science and Application,2005,4(3):47-52.

[6] 刘治志.基于单开链单元的并联机器人动态静力分析[D].南昌:南昌大学,2008.

[7] 李新成.基于FEM的DBL型脉动无级变速器箱体的结构分析及优化设计[D].苏州:苏州大学,2009.

[8] 潘旭辉.某舰炮转弹机非线性结构动力学分析及优化设计[D].镇江:江苏科技大学,2011.

[9] 虞忠良,李守新,刘羽寅,等.表面处理对Ti-6-22-22合金高温疲劳寿命的影响[J].材料研究学报,2004,18(5):471-476.

Yu Zhongliang,Li Shouxin,Liu Yuyin,et al.Surface treatment effect on the fatigue life of high temperature on Ti-6-22-22 alloy[J].Journal of Materials Research,2004,18(5):471-476.(in Chinese)

[10] 任旭东,张永康,周建忠,等.激光冲击工艺对钛合金疲劳寿命的影响[J].中国有色金属学报,2007,17(9):1486-1489.

Ren Xudong,Zhang Yongkang,Zhou Jianzhong,et al.Laser shock processing effect on the fatigue life of titanium alloy[J].Chinese Journal of Nonferrous Metals,2007,17(9):1486-1489.(in Chinese)

(责任编辑:童天添)

Fatigue analysis of the swing armof mid-bilge shell-feeding device

Tang Wenxian1,Zhang Lijuan1,Guo Xiaodong1,Peng Songjiang2

(1.School of Mechanical Engineering,Jiangsu University of Science and Technology,Zhenjiang Jiangsu 212003,China) (2.713rd Institute,China Shipbuilding Industry Corporation,Zhengzhou Henan 450015,China)

As the core part of mid-bilge shell-feeding device,the swing arm suffering complicated alternating loads was easy to produce fatigue cracks during operation.In order to study the fatigue characteristics of the swing arm,a dynamic model of mid-bilge shell-feeding device was built,and then the swing arm’s working loads under the most dangerous working condition were obtained considering the inertial load.Using ANSYS and FESAFE,we studied the effects of surface roughness of parts on the fatigue life and fatigue safety factor of the swing arm.The results show that the larger the surface roughness of parts,the greater the stress concentration,the smaller the safety factor of the structure,and the shorter the fatigue life of the structure.Theoretical reference is provided for the preparation of manufacturing processes of the swing arm prototype.

mid-bilge shell-feeding device;fatigue life analysis;surface roughness

TJ391

:A

:1673-4807(2015)05-0474-06

10.3969/j.issn.1673-4807.2015.05.012

2015-06-07

唐文献(1962—),男,博士,教授,研究方向为先进制造系统及其使能技术.E-mail:tangwenxian@163.com

唐文献,张丽娟,郭晓冬,等.中腹摆弹机摆臂疲劳特性研究[J].江苏科技大学学报:自然科学版,2015,29(5):474-479.