先导式电液比例减压阀建模与MATLAB仿真

邓 攀 陈一鸣 高 云 褚乃强 尚 伦

(1.武汉科技大学 机械自动化学院 湖北 武汉:430081;2.武汉钢铁(集团)公司研究院 检测试验研究所 湖北 武汉:430080)

先导式电液比例减压阀建模与MATLAB仿真

邓 攀1,2陈一鸣2高 云2褚乃强2尚 伦2

(1.武汉科技大学 机械自动化学院 湖北 武汉:430081;2.武汉钢铁(集团)公司研究院 检测试验研究所 湖北 武汉:430080)

对先导式电液比例减压阀结构与原理进行了分析,建立了先导式电液比例减压阀的数学模型和Simulink仿真模型,利用MATLAB软件对其静态和动态特性进行仿真分析,并讨论了影响先导式电液比例减压阀动静态特性的主要因素,为比例减压阀的设计、选型及控制提供理论依据。

比例减压阀;数学模型;Simulink;动态特性

轨道路基动力响应测试激振系统主要用于模拟列车高速运行时其静载荷和动载荷对路基产生的综合影响 ,测试系统的主要单元由双级伺服液压缸和液压激振系统构成[1-2]。该系统采用先导式电液比例减压阀为双级伺服液压缸的静压腔提供可设定的恒定压力,用来模拟列车静载力,同时静压腔还要受到动压腔的交变激振力的作用。如何使静压腔加载力保持恒定,取决于对先导式电液比例减压阀的精准控制。因此,通过对先导式电液比例减压阀的建模与仿真研究,了解影响其动静态特性的主要因素,为先导式电液比例减压阀的设计、选型及控制提供理论依据。

1 阀的工作原理

先导式电液比例减压阀的工作原理图如图1所示,主要由放大器、比例电磁铁、先导锥阀和三通滑阀组成。先导级由B型半桥构成,比例电磁铁输出力与作用在锥阀芯测压面的液压力平衡。三通滑阀作为主阀,其阀芯右端面作用着先导级提供的指令力;左端面是主级的反馈测压面,作用有减压阀的出口压力产生的反馈力。

图1 先导式电液比例减压阀的工作原理图

当主阀芯右端面压力小于先导锥阀调定压力时,先导阀处于关闭状态,固定节流孔R1两端没有油液流动,主阀芯左、右端面压力相等,此时,主阀芯在复位弹簧作用下处于最左端位置,主阀口全开。当主阀芯右端面压力高于先导锥阀调定压力时,先导阀打开,使得主阀芯右端面压力与比例电磁铁推力平衡;并且此时在固定节流孔R1上产生压降,主阀芯左端面压力高于右端面压力,使得主阀芯右移,主阀口减小,从而使主阀芯左端面压力减小,直至作用在主阀芯上的力平衡,减压阀输出压力保持稳定。调节比例电磁铁推力就可以调整减压阀输出压力。为描述方便,下面对先导式电液比例减压阀的描述以减压阀替代。

2 数学模型的建立

根据上述减压阀工作原理图及原理描述,建立减压阀数学模型如下:

2.1 先导级建模

2.1.1 比例电磁铁方程

在比例电磁铁力—位移特性范围内,比例电磁铁输出力方程[3]:

Ft=K3I+K4X

(1)

比例电磁铁线圈电压—电流方程:

Ug=((RL+K1K2)I+LhdI/dt)/k1

(2)

式中,K3为比例电磁铁的电流一力增益系数 ,N/A;K4为比例电磁铁位移一力增益系数,N/m;I为线圈中的电流,A;X为衔铁位移,m;RL为线圈电阻和放大器内阻,Ω;Lh为线圈电感,H;K1为放大器电压放大系数;K2为电磁铁的电流反馈增益,V/A。

2.1.2 先导阀方程[4]

液阻R1流量方程:

R1Q0=P-P2

(3)

主阀左腔流量方程:

Q2=A2dY/dt

(4)

先导阀流量连续方程:

(5)

先导阀芯力平衡方程:

(6)

瞬态液动力阻尼系数:

BX=L1Cdpid1sin(xx)sqrt(2roP2)

(7)

稳态液动力弹簧刚度系数:

KX=Cdpid1sin(2xx)P2

(8)

式中,R1为固定阻尼孔的液阻 ,N·s/m5;P为系统输入压力,Pa;P2为先导液桥输出压力,Pa ;Y为主阀芯位移,m;A2为主阀芯右端面有效面积,m2;V1为先导阀芯控制腔及主阀芯左端面腔有效体积,m3;E为油液的弹性模量,N/m2;Kqx为先导阀口流量增益系数,m2/s;Kpx为先导阀口流量一压力系数,m3/Pa·s;AX为先导阀芯有效面积,m2;m为先导阀芯质量,kg;B为黏性阻尼系数 ,N·s/m;K0为先导阀复位弹簧刚度系数,N/m;L1为锥阀腔长度,m;Cd为流量系数;d1为锥座孔直径,m;xx为锥阀半锥角;ro为液压油密度,kg/m3;X0为先导阀芯初始位移,m。

2.2 主阀方程[5]

主阀右腔流量方程:

(9)

主阀流量连续方程:

(10)

主阀芯力平衡方程:

(11)

瞬态液动力阻尼系数:

BY=L2Cdpid2sin(yy)sqrt(2roP2)

(12)

稳态液动力弹簧刚度系数:

KY=Cdpid2cos(yy)(P-P1)

(13)

式中,R2为固定阻尼孔的液阻 ,N·s/m5;P1为减压阀输出压力,Pa;P1S为主阀左端面腔压力,Pa ;A1为主阀芯左端面有效面积,m2;V2为主阀输出口到负载节流口连接的有效体积,m3;Kqy为主阀口流量增益系数,m2/s;Kpy为主阀口流量一压力系数,m3/Pa·s;M为主阀芯质量,kg;KY0为主阀复位弹簧刚度系数,N/m;L2为主阀腔长度,m;d2为主阀芯直径,m;yy为主阀射流角;Y0为主阀芯初始位移,m。

3 Simulink仿真模型及参数设置

由上述方程建立本减压阀Simulink仿真模型如下图2所示。其中,子系统S1为比例电磁铁给定电压—输出力模块,输出参数为比例电磁铁推力Ft;子系统S2为先导锥阀模块,输出参数包括先导阀芯位移xx、先导液桥输出压力P2;子系统S3为主阀三通滑阀模块,输出参数包括主阀左腔流量Q2、减压阀输出压力P1;子系统S4为减压阀负载流量模块,输出参数为负载流量QL。

图2 减压阀Simulink仿真模型

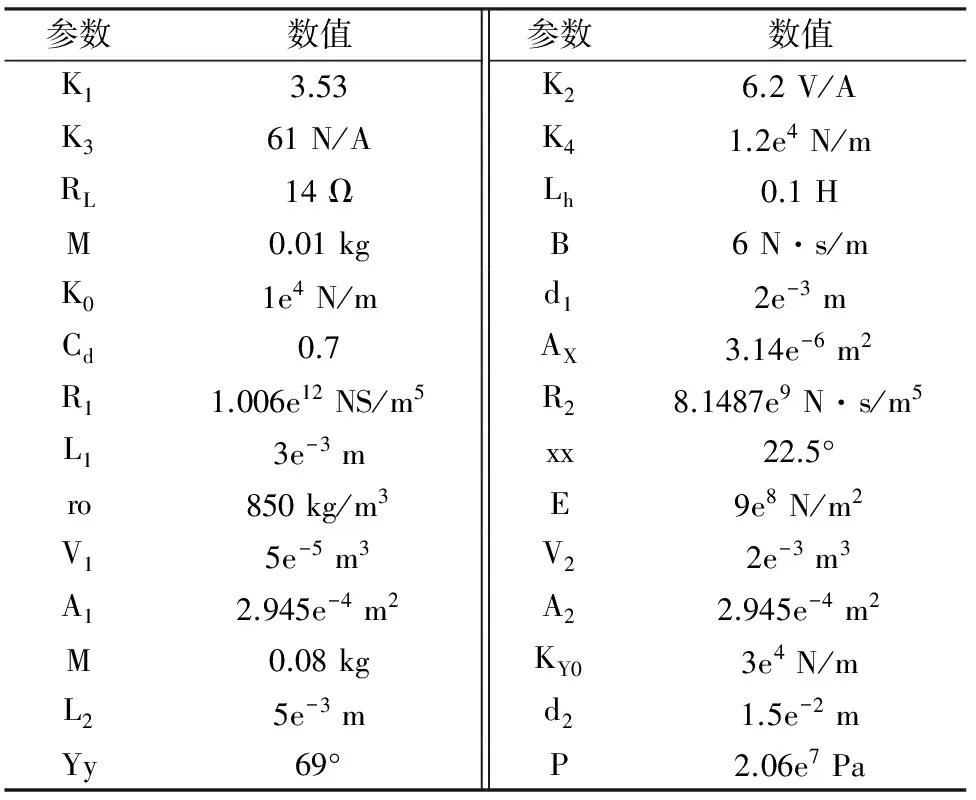

设置仿真参数如下表1所示:

表1 减压阀仿真参数

4 仿真分析

将表1中参数代入simulink模型,分别对减压阀的静态特性和动态特性进行仿真,并对仿真结果进行进一步地分析,找出影响减压阀性能的主要因素。

4.1 静态特性分析

减压阀的静态特性是指稳定流动状态下,减压阀出口压力、进口压力、流量等参数间的相互关系,它与减压阀结构形式、工作条件相关,反映减压阀的调节性能,是减压阀的主要性能指标之一。根据比例减压阀的工作特点,静态特性主要包括控制特性、流量特性(亦称负载特性)、流量—压差特性等[6]。

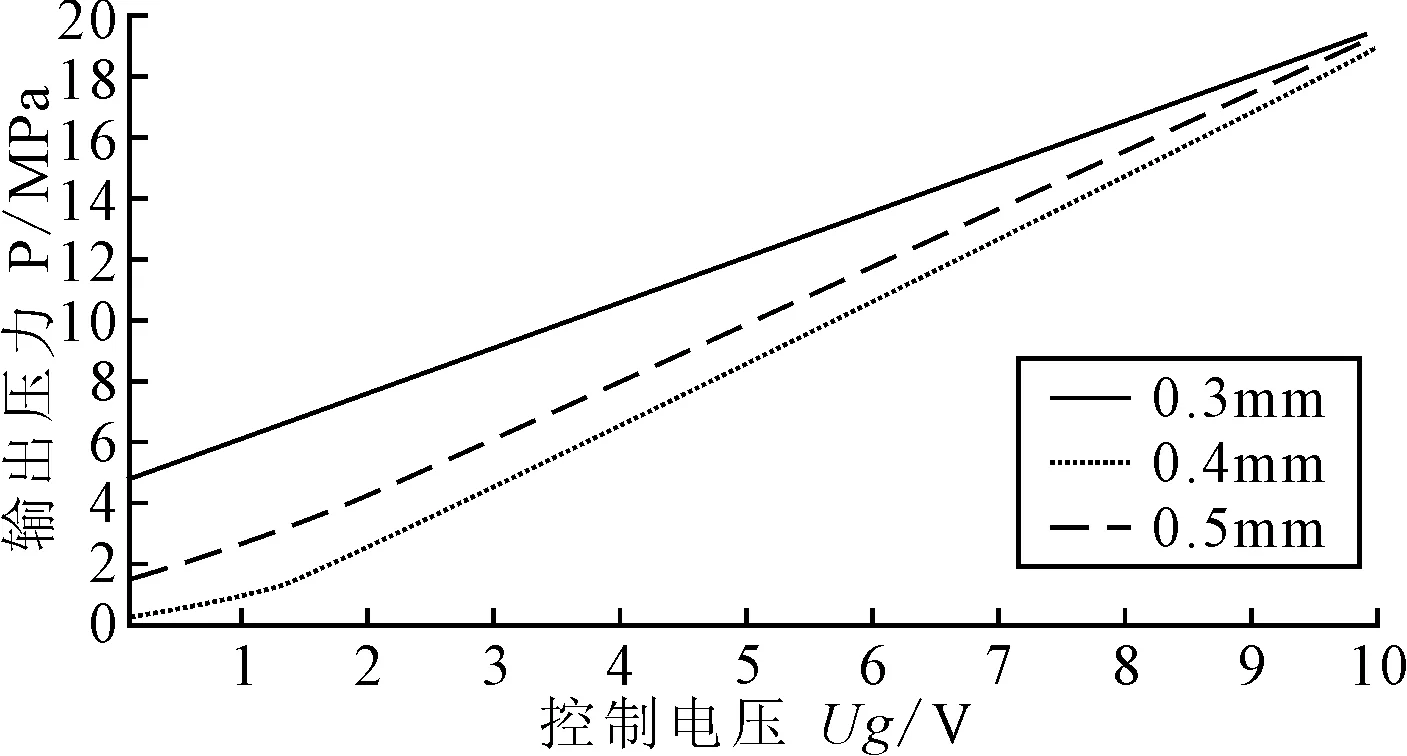

减压阀的控制特性除了与放大器、比例电磁铁的性能密切相关外,还受固定阻尼孔R1的参数影响,图3为固定阻尼孔R1孔径分别为0.3mm、0.4mm、0.5mm时的控制特性仿真曲线,从图中可以看出R1孔径决定了减压阀输出最小压力值及压力—电压变化率。进一步仿真发现主阀复位弹簧刚度、主阀芯质量、先导弹簧刚度、固定阻尼孔R2等参数对控制特性影响很小。

图3 减压阀控制特性仿真曲线

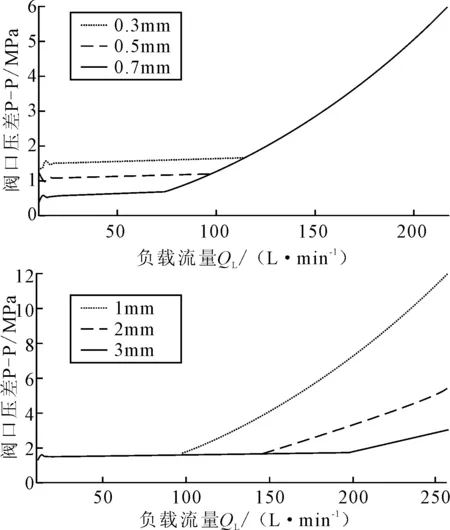

主阀复位弹簧刚度为3e4N/m、6e4N/m、9e4N/m时的流量特性仿真曲线如图4所示,可以看出主阀复位弹簧刚度KY0越大,负载流量产生的压降越大,减压阀压力稳定性越差。进一步仿真发现主阀芯质量、固定阻尼孔R1、先导弹簧刚度等参数对流量特性影响很小。图5为固定阻尼孔R1孔径分别为0.3mm、0.5mm、0.7mm时以及主阀芯最大位移为1mm、2mm、3mm时的流量—压差特性仿真曲线,在到达转折流量前,固定阻尼孔R1孔径越小同等流量时压差越大,并且转折流量越大;主阀芯最大位移越小,转折流量越小,而转折流量前压差几乎不变。

图4 减压阀流量特性仿真曲线

图5 减压阀流量—压差特性仿真曲线

4.2 动态特性分析

减压阀的动态特性是指在变化输入信号下,减压阀出口压力、流量等参数对其的响应变化。一般采用阶跃响应(时域)或频率响应(频域)来描述。

图6从上到下依次为固定阻尼孔R1孔径分别为0.3mm、0.5mm、0.7mm时、先导阀入口腔V1容积为0.02L、0.05L、0.08L时以及系统压力为18.6MPa、20.6MPa、22.6MPa时的阶跃响应仿真曲线(Ug=80%Umax)。固定阻尼孔R1孔径越大,先导阀入口腔V1容积越小,出口腔的压力输出响应速度越快,且通过阀口油液的瞬间冲击强度越大,因此出口压力的波动频率和幅值较大。系统压力越大,输出压力响应越快,幅值越高,但是超调量也越大,并且输出压力稳定值存在很小偏差。

图6 减压阀阶跃响应仿真曲线

5 结束语

本文对先导式电液比例减压阀结构与原理进行了分析,建立了先导式电液比例减压阀的数学模型和Simulink仿真模型,通过仿真实验,分析了其结构参数对输出压力流量特性影响,得出以下结论。

(1)增大固定阻尼孔R1孔径,可以减小输出阀口压差,提高输出压力幅值,减少减压阀输出响应时间,但是也增大了减压阀输出压力超调量,对输入压力的变化响应更强烈,并且增大输出压力下限,调压范围变窄。因此,选择合适的固定阻尼孔R1孔径,可以实现减压阀响应快速性、稳定性、阀口压差、调压范围等性能的匹配。

(2)先导阀入口腔V1容积越小,减压阀压力输出响应速度越快,且出口压力的波动频率和幅值较大。因此,适当增大入口腔V1容积,牺牲响应快速性,可以提高减压阀抗干扰能力。

(3)文中减压阀属于间接测压式比例减压阀,在系统压力较大波动下,输出压力也存在偏差。因此,为了保证减压阀输出压力稳定性,可以通过在先导级设置流量稳定器或采用直接压力检测,来提高减压阀压力输出稳定性。

[1] 曾良才,陈昶龙,等.轨道路基动力响应测试液压激振系统设计[J].液压与气动,2012,(4):9-10.

[2] 李鹏,陈新元,等.轨道路基动力响应测试激振系统压力伺服阀控制研究[J].液压与气动,2013,(8):62-65.

[3] 胡燕平,甄海华,等.直动式电液比例减压阀频响特性研究[J].机床与液压,2010,(10):18-20.

[4] 何存兴.液压元件[M].北京:机械工业出版社,1982.

[5] H.E.梅里特,著,陈燕庆译.液压控制系统[M].北京:科学出版社,1976.

[6] 许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

(责任编辑:李文英)

Modeling and MATLAB Simulating for Piloted Electro-hydraulic Proportional Pressure-reducing Valve

DENG Pan1,2CHEN Yiming2GAO Yun2CHU Naiqiang2SHANG Lun2

( 1. Mechanical Automation School of Wuhan University of Science and Technology, Wuhan 430081,Hubei;2.Research and Development Center of WISCO,Wuhan 430080,Hubei)

The paper analyzed the structure and principle of piloted electro-hydraulic proportional pressure-reducing valve ,established its mathematical model and Simulink simulation model , analyzed its static and dynamic characteristics by using MATLAB software, and discussed main factors affecting the static and dynamic characteristics of piloted electro-hydraulic proportional pressure-reducing valve, offering a theoretical basis for the design, selection and control of the proportional pressure- reducing valve.

proportional pressure-reducing valve;mathematic model;simulink;dynamic characteristics

2015-03-03

邓 攀(1982~),男,工程师.E-mail:dengpan390@126.com

TH138.52+2

A

1671-3524(2015)02-0048-04