单晶高温合金铂改性铝化物涂层的高温氧化行为

戴建伟, 易 军, 王占考, 王 凯, 许振华, 何利民

(1.北京航空材料研究院,北京100095;2.总参陆航部装备发展办公室,北京 100083)

单晶高温合金铂改性铝化物涂层的高温氧化行为

戴建伟1, 易 军2, 王占考1, 王 凯1, 许振华1, 何利民1

(1.北京航空材料研究院,北京100095;2.总参陆航部装备发展办公室,北京 100083)

采用化学气相沉积(CVD)方法在单晶高温合金基体上分别制备了单一铝化物和铂改性铝化物涂层,研究了1050℃下两种涂层在空气中的高温氧化行为。采用X-射线衍射(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)等方法分析了铝化物涂层在氧化过程中相成分和显微组织的演变规律,结果表明:经1050℃氧化250h后,两种涂层的氧化动力学曲线均符合抛物线演变规律,Pt-A l涂层的抗氧化性能相对于单一Al涂层提高了2倍以上;涂层主要由β、γ′和α-Al2O3三种物相组成;随着氧化时间的延长,两种涂层表面均出现了氧化膜的脱落现象,但Pt-Al涂层表面氧化膜的脱落面积较小;涂层中相变过程的产生、γ′相贯穿整个涂层和混合氧化物层过早形成是导致铝化物涂层氧化剥落失效的主要原因。Pt元素的加入既可减缓β→γ′的相变速率,又可有效阻挡基体中难熔金属元素的外扩散行为,保证了高质量α-Al2O3保护膜的生成。

铂改性铝化物涂层;化学气相沉积;氧化;相变;氧化膜

随着航空技术的不断发展,对材料性能的要求也越来越高,要提高飞机的飞行速度、高度及续航能力,必须提高航空发动机的推重比,即提高涡轮进口温度。目前先进的航空发动机涡轮进口温度可达到2000℃以上[1],在如此高的温度条件下,仅靠冷却技术和研制新型高温合金以及改进叶片制造工艺,难以满足涡轮叶片工作必需的高温抗氧化能力要求。

目前航空发动机涡轮叶片使用最多的是定向凝固高温合金,而针对高推重比的型号研制任务需求则推动了单晶高温合金的发展。从20世纪80年代起,单晶高温合金进入了蓬勃发展的阶段,其持久性能、蠕变性能、热疲劳性能等不断提高,应用范围也越来越广泛;但是在高温条件下单独使用单晶合金易出现氧化及热腐蚀现象,铝化物涂层作为一种重要的高温防护涂层,在航空发动机涡轮叶片内外表面的整体防护方面有非常广泛的应用[2]。采用高温合金+防护涂层的材料体系,其中基体材料主要满足高温力学性能要求,而涂层材料则主要满足高温抗氧化及抗腐蚀性能的要求,二者的组合在高温条件下已证实可以取得良好的高温防护效果[3]。相对于单一铝化物涂层而言,铂改性铝涂层可提高单晶合金的高温抗氧化和抗热腐蚀性能,其中Pt元素对涂层的性能改善主要是提高了A l2O3膜的粘附性;但是Pt元素的添加对涂层中β相的退化控制行为和高温抗氧化机理至今研究甚少。

本工作采用化学气相沉积技术在镍基单晶高温合金基体上分别制备了单一铝化物和铂改性铝化物涂层,在1050℃高温条件下,通过氧化动力学、相结构、显微组织和成分等演变规律,深入研究两种涂层的高温氧化行为,并探讨涂层的高温失效机制。

1 试样制备与实验方法

1.1 试样制备

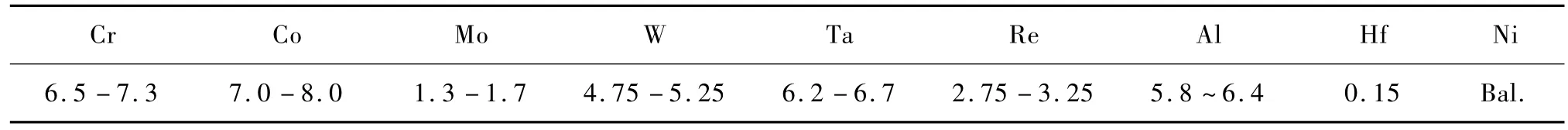

采用镍基单晶高温合金(15mm×10mm× 1.5mm)作为基体材料,其名义成分如表1所示。合金基体经600号金相砂纸打磨及湿吹砂处理后,用丙酮进行超声波清洗、烘干。

采用ALUVAP CVA 190 BL L-Single型化学气相沉积设备制备铝化物涂层。单一铝化物涂层(Al涂层)的沉积工艺为1020℃下反应3h,真空室压力0.01~0.03MPa。铂改性铝化物涂层(Pt-Al涂层)制备方式为首先在基体表面电镀一层厚度约3~5μm的Pt层,再进行渗铝工序。Pt-Al涂层的渗Al工艺参数与单一Al涂层相同。

表1 镍基单晶高温合金基体的名义成分(质量分数/%)Table 1 The nominal composition of the nickel-based single-crystal superalloy(mass fraction/%)

1.2 实验方法

静态氧化试验参照HB5258-2000《钢及高温合金的抗氧化性测定试验方法》,在高温马弗炉中进行,试验温度1050℃,试验时间分别为50h、100h、200h和250h。采用X射线衍射仪(XRD,Bruker D8 Advance)分析涂层相结构,采用扫描电子显微镜(SEM,FEI-Quanta 600)分析涂层的表面及横截面显微形貌,同时借助能谱仪(EDS,Oxford INCAxsight 6427)检测相关区域的涂层成分。

2 结果和讨论

2.1 氧化动力学

图1为两种铝化物(Al和Pt-A l)涂层在1050℃高温条件下的静态氧化动力学曲线,从图中可以看出,两种涂层的氧化动力学曲线均符合抛物线演变规律,试样在前5h迅速氧化增重,之后增重速率逐渐降低。而对于Pt-Al涂层而言,其200h后该涂层的增重速率则接近于零。这是由于,氧化初期合金氧化反应由金属元素的扩散决定[4],此时涂层表面还没有形成连续的α-Al2O3膜,Ni,Cr等元素参与反应,生成的NiO和Cr2O3不能起到保护作用;同时涂层内孔洞中的氧与合金元素发生原位氧化形成A l2O3,二者共同作用使氧化反应非常迅速。待Al2O3保护膜形成后,氧原子在Al2O3膜中的扩散决定氧化的速率[5],随着氧化时间的增加,Al2O3膜不断增厚,氧原子的扩散速度越来越慢,所以氧化速率逐渐降低。Pt-Al涂层形成的氧化膜比较致密并且不易脱落,有效地阻挡了氧原子向涂层内扩散,故200h以后Pt-Al涂层的增重速率接近于零。

图1 两种铝化物涂层在1050℃/250h条件下氧化的动力学曲线Fig.1 Kinetics curves of the tx o aluminide coatings of isothermal oxidation at 1050℃for 250h

从图1中还可发现,两种涂层试样在250h内的氧化增重差异较大,Pt-Al涂层的氧化增重相对较小。Al涂层和Pt-Al涂层在250h内的平均氧化速率分别为0.036g/(m2·h)和0.015g/(m2·h),铂改性铝化物涂层的抗氧化性能相对于单一铝化物涂层提高了2倍以上。Pt元素的加入结合了大量的A l元素,改变了A l元素在氧化过程中形成氧化铝的Gibbs自由能,使稳定的α-Al2O3更易快速形成,同时NiO和Cr2O3较难生成,从而提高了Al元素的选择性氧化[6],有助于形成更薄更纯净的Al2O3膜,氧化膜形成之后不易脱落并有效阻挡了氧原子向内扩散,所以Pt-Al涂层较Al涂层抗氧化性能更优异。

2.2 相结构

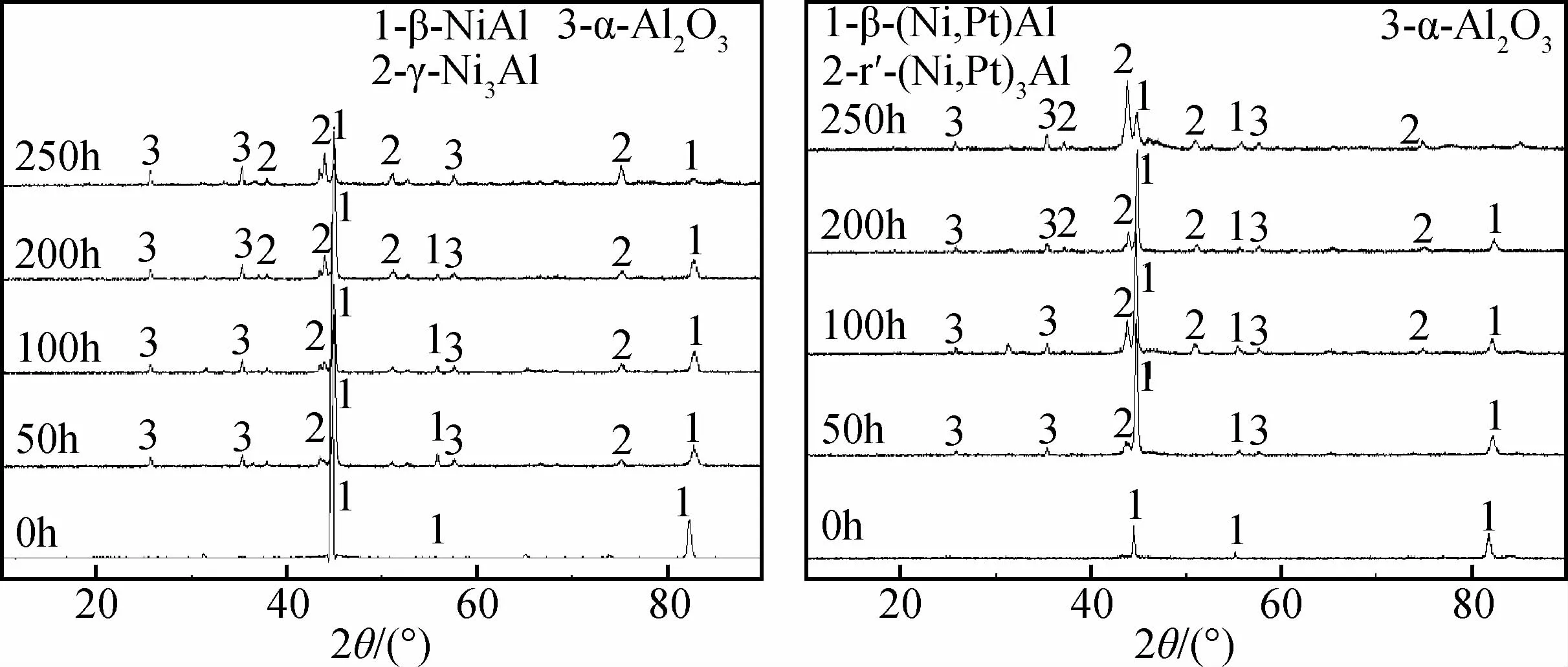

图2为沉积态的两种铝化物(Al和Pt-Al)涂层及经高温氧化后两种涂层的表面XRD图谱,结果表明两种沉积态涂层分别为单一的β-NiAl和β-(Ni, Pt)Al相,随着氧化时间的延长,α-Al2O3的衍射峰强度逐渐增强。如图2a所示,经高温氧化50h后涂层表面出现α-Al2O3相及γ′-Ni3A l相,γ′-Ni3Al相是由Al2O3膜下的β-NiAl相转化而来,一方面氧化过程消耗了大量的A l,使氧化膜下逐渐贫Al,另一方面Ni及其他基体元素如Co,Cr等向外扩散,Al向内扩散,进一步降低了Al含量,共同导致γ′-Ni3Al的形成[7,8]。200h后α-Al2O3及γ′-Ni3Al相衍射峰强度继续升高,β-NiAl峰强度有所降低。相比于沉积态涂层而言,250h后β-NiAl相衍射峰强度很弱,大量的β-NiA l已转变为γ′-Ni3Al,同时大量的Al也补充到了α-Al2O3,并且伴随着Al2O3膜的脱落及再生成,此时Al2O3膜下涂层基本为γ′-Ni3Al相。与单一Al涂层相比较,在高温氧化阶段Pt-Al涂层中的β-NiAl转变为γ′-Ni3Al速度相对缓慢(图2b),Pt元素添加后已固溶到NiAl相中,形成(Ni,Pt)Al相,Pt元素减缓了Al2O3的生长速率,降低了β-NiAl中Al元素向外的扩散速率[9],说明Pt的加入抑制了Ni3Al生成,提高了涂层的抗氧化能力。

图2 两种铝化物涂层的表面XRD图谱 (a)Al涂层;(b)Pt-Al涂层Fig.2 XRD patterns of the tx o aluminide coatings (a)Al coating;(b)Pt-A l coating

图3 1050℃下Al涂层和Pt-Al涂层经不同时间时效后的SEM表面形貌Fig.3 SEM surfacemorphologies of Al and Pt-Al coatings annealed at 1050℃for different time

2.3 表面形貌

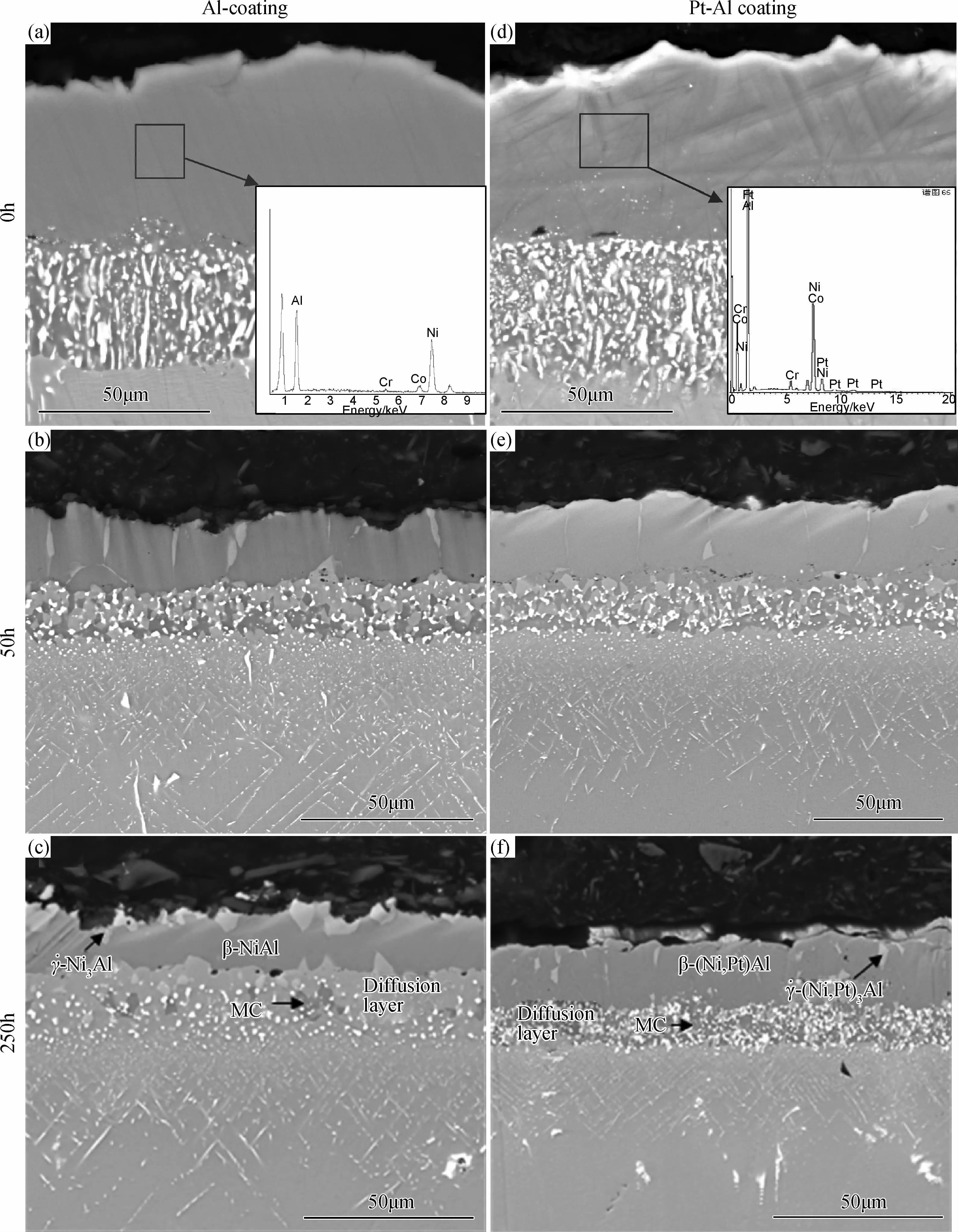

图3为A l涂层(a~c)和Pt-Al涂层(d~f)在1050℃下经0h,50h,250h静态氧化后的SEM表面形貌。从图中可以看出,两种沉积态涂层表面呈现连续的网状结构,是化学气相沉积方法制备铝化物涂层的典型形貌。随着氧化时间的延长,晶界处趋于平整,且整个涂层表面仍保持网状结构排布,同时涂层表面出现了氧化膜的脱落现象,其中Pt-Al涂层脱落面积较小。氧化膜的脱落主要是由于表面形成的Al2O3膜与膜下渗层及合金基体间热膨胀不匹配所引起,Al2O3膜内的应力不能通过塑性变形松弛释放,膜在冷却时更容易发生开裂及剥落。对图3c(Al涂层高温氧化250h)中浅色的氧化膜脱落区A及深色的未脱落区B进行能谱成分分析,各种元素含量如表2所示。结果显示,脱落区仍为新的氧化物附着在涂层的表面,Al元素含量虽相对未脱落区较低,但仍保持在较高的水平,脱落区的Ni元素含量高于未脱落区。说明氧化开始后,NiAl相中的A l元素在反应驱动力的作用下,扩散到涂层外表面形成一层 Al2O3膜,氧原子向内发生扩散,外层Al2O3膜因热膨胀系数不匹配脱落后,脱落区又形成了新的Al2O3膜,称为氧化膜的自愈[10]。

表2 1050℃下Al涂层氧化250h后剥落区A和未剥落区B的能谱分析(质量分数/%)Table 2 The EDS analysis of spalling area A and non-spalling area B of A l coating at 1050℃for 250h(mass fraction/%)

比较图3c和图3 f可知,Al涂层经过250h高温氧化后,氧化膜变得疏松,并且有微裂纹和孔洞。其中微裂纹是由于氧化膜中应力产生并释放所引起,孔洞则是氧化膜中微裂纹自愈合后所出现的现象。氧化开始后,氧化膜因涂层表面凹凸不平导致受到的应力不均匀,先是出现微裂纹,微裂纹在氧化初期因受到应力小且几乎不扩展,并可以很快自修复。随着氧化时间的延长,涂层中Al含量降低,当Al含量(质量分数为15%)降低到临界值附近时[11],微裂纹的自修复能力减弱,微裂纹自愈合后出现了孔洞,促进氧化膜的剥落,进一步加速了涂层的氧化[12]。通过扫描电镜观察此时的涂层表面,发现有较大面积氧化膜开裂和脱落。而Pt-Al涂层氧化开始后在其表面很快形成一层平整、致密的Al2O3膜,并且由于Pt的加入减缓了Al元素向外扩散,使Al2O3的形成主要变为氧原子沿Al2O3晶界向内扩散或同时互扩散氧化生长,这样形成的Al2O3会填充到出现的孔洞和微裂纹中,所以经250h氧化后,Pt-Al涂层表面的剥落、微裂纹和孔洞的出现程度均比Al涂层少。

2.4 横截面形貌

图4为Al涂层(a~c)和Pt-Al涂层(d~f)在 1050℃下经0h,50h,250h静态氧化后的SEM横截面形貌。图4a和4b中沉积态涂层的横截面金相组织表明,涂层分为两层,外层为涂层区,内层为扩散区。外层为均质单一相,该现象与上述沉积态涂层的XRD结果是一致的(图2)。从EDS分析结果来看,涂层区中除了本征的Ni,Al(图4a)和Ni,Pt,Al (图4d)元素外,还有少量的Cr和Co元素共存,说明在涂层的沉积过程中这些元素已从合金基体中穿过扩散区,外扩散进入涂层区。这些元素与Ni和A l的原子半径相似,故可推知它们应该是置换固溶于β-NiAl或β-(Ni,Pt)Al相中,为体心立方(bcc)结构。同时,两种涂层在扩散区中还出现了白色的析出物,其中富集了大量Cr和Co元素,为富Cr,Co的M23C6相(fcc)[13]。此外,涂层外层中的Al元素在化学位驱动力的作用下也穿过扩散层向基体发生少量扩散,在整个涂层中形成一定的浓度梯度。涂层与基体间各元素的互扩散行为,对提高涂层与基体的结合力以及涂层表面保护性氧化膜的自愈合能力是非常有利的作用因素。

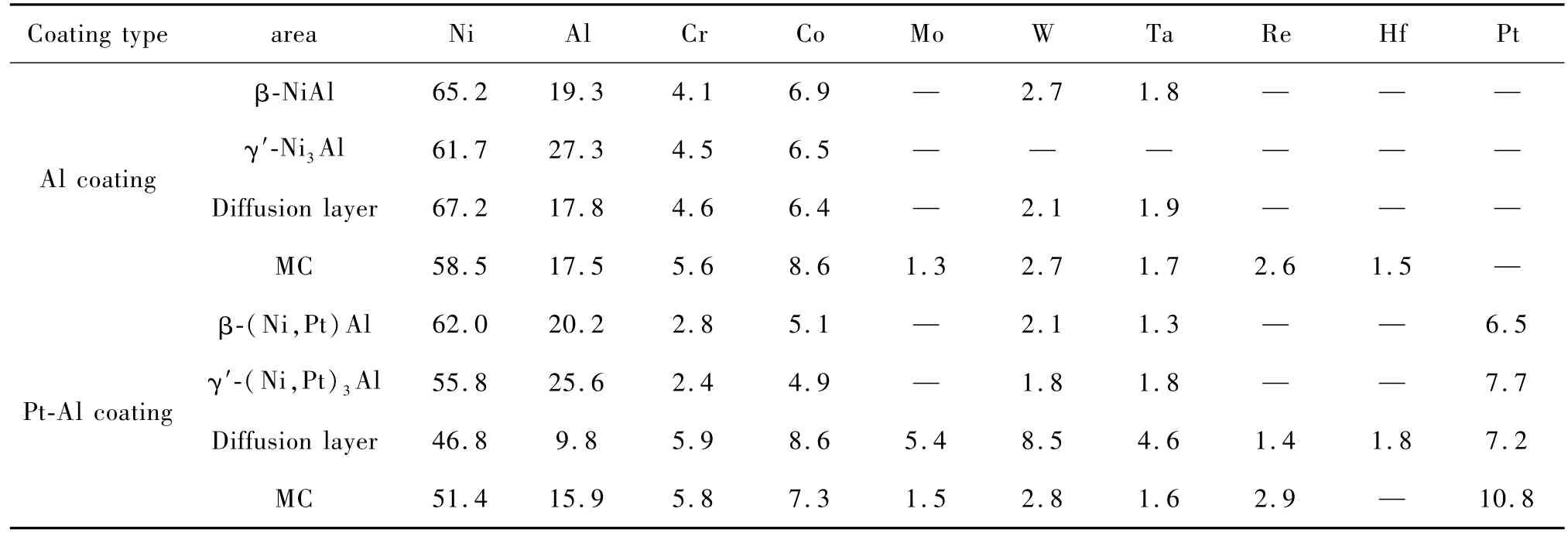

图4c、图4 f中典型相区的元素含量经能谱分析后结果如表2所示。从图中可以看到,经过高温氧化,A l涂层和Pt-A l涂层均已分为三层:外表层、次表层和扩散区。涂层的外表层为 α-Al2O3层,与A l涂层相比,Pt-A l涂层氧化后形成的A l2O3层较薄且更为致密。A l涂层的次表层为富A l的β-NiAl相,颜色较深,但在氧化层下的部分位置出现了浅色的γ′-Ni3Al相,此处的Al向外表面及基体内扩散很快[14],不断发生β-NiAl向γ′-Ni3Al的转变,γ′-Ni3A l逐渐长大、变厚乃至贯穿整个涂层,同时α-A l2O3层也会变厚。贯穿整个涂层的γ′-Ni3A l会成为氧元素快速扩散通道,加速涂层的氧化从而会缩短其寿命[15]。Pt-Al涂层的次表层中出现浅色的γ′-Ni3Al相与Al涂层相比含量较少,其中加入的Pt可阻碍NiAl向Ni3Al的转变,阻止A l在NiA l相中的扩散,并且抑制基体元素向外扩散。同时提高了Al元素的选择性氧化,有利于形成较纯净的Al2O3层。此外,Al2O3层较低的生长速率降低了保护性氧化膜的应力累积,有助于提高氧化膜与涂层的结合力,使Pt-Al涂层在高温氧化过程中形成的Al2O3层脱落较少,这与两种涂层的表面SEM结果一致。A l涂层和Pt-A l涂层的扩散区在经过长时间高温氧化后均出现了密集的白色针状析出物,这是由于基体合金中的难熔金属元素Co、Cr、Mo、W等向外扩散,高温条件下的碳化物形成能较低,所以在扩散区附近聚集并常以碳化物的形式在扩散区处沉积出来[16],主要是MC,M23C6,M6C(M为Co,Cr,Mo,W等元素),其中MC是合金中的本征物相,同时形成难熔金属元素在垂直涂层方向的浓度梯度,进一步加剧了元素的扩散和碳化物的形成。随着氧化时间的延长,白色析出物区域的厚度也随之变宽。

图4 1050℃下A l涂层和Pt-Al涂层经不同时间时效后的SEM横截面形貌Fig.4 SEM cross-section morphologies of Al and Pt-Al coatings annealed at 1050℃for different time

涂层的失效机制可能为,表面形成连续的 α-Al2O3层后,Al2O3层下方的β-NiAl相中的Al元素同时向外表面及基体方向扩散,导致涂层中发生β-NiA l向γ′-Ni3Al的转变,γ′-Ni3A l相长大、延伸并贯穿涂层后成为氧元素扩散的通道,使基体元素发生氧化,并且随着Al的消耗β层变薄而Al2O3层和扩散区不断变厚;同时基体合金中的Ni,Co,Cr等元素向外扩散,在初始氧化层脱落后,形成防护效果不佳的NiO和Al2O3混合氧化物层,这种氧化物在高温条件下更易于出现脱落现象,导致涂层过早失效。对Al涂层及Pt-Al涂层而言,高温氧化失效机制基本上是相同的。不同的是,Pt元素的加入不仅可减缓NiAl向Ni3Al的转变,使涂层能较长时间地维持β相的存在;而且提高了Al元素的选择性氧化,形成了纯净致密的Al2O3膜,膜的较慢增长速率降低了膜层内的应力累积,提高了氧化膜与涂层的结合力;同时有效地阻挡了基体中难熔金属元素的向外扩散,这些难熔金属元素在Ni3Al相中溶解度较小,富集并以碳化物析出后起到扩散屏障的作用,可阻止Pt,Al元素和基体元素的扩散,从而提高了Pt-Al涂层的高温抗氧化性能,延长了涂层的时效寿命[17]。

表3 1050℃下氧化250h后两种铝化物涂层的典型相区的元素含量(质量分数/%)Table 3 Elemental contents of typical zones x ithin the txo aluminide coatings at 1050℃for 250h(mass fraction/%)

3 结论

(1)Al和Pt-A l涂层的氧化动力学曲线均符合抛物线演变规律,在1050℃氧化250h的平均氧化速率分别为0.036g/(m2·h)和0.015g/(m2·h)。

(2)随着氧化时间的延长,Pt-Al涂层中的β-NiA l→γ′-Ni3Al相变过程较单一Al涂层减慢。

(3)两种沉积态涂层的表面晶粒呈连续的网状结构排布,经1050℃氧化250h后,两种涂层表面均出现了氧化膜的脱落现象,但Pt-Al涂层表面氧化膜的脱落面积较小。

(4)Pt元素的加入既可减缓β-NiAl→γ′-Ni3Al的相变速率,又可有效阻挡基体中难熔金属元素的外扩散行为,使α-Al2O3保护膜更为连续、致密,提高了Pt-Al涂层的高温抗氧化性能。

[1]朱日彰,何业东,齐慧滨,等.高温腐蚀及耐高温腐蚀材料[M].上海:上海科学技术出版社,1995. (ZHU R Z,HE Y D,QI H B,et al.High temperature corrosion and high temperature corrosion resistantmaterials[M].Shanghai:Shanghai Science and Technology Press, 1995.)

[2]董建民,李嘉荣,牟仁德,等.高温热处理对带热障涂层DD6单晶高温合金互扩散行为及持久断裂特征的影响[J].材料工程,2014(6):51-57. (DONG JM,LI JR,MU R D,et al.Effect of high temperature heat treatment on elements interdiffusion behavior and stress rupture characteristics of DD6 single crystal superalloy x ith thermal barrier coatings[J].Journal of Materials Engineering,2014(6):51-57.)

[3]VOUDOURIS N,CHRISTOGLOU CH,ANGELOPOULOS G N.Formation of aluminide coatings on nickel by a fluidized bed CVD process[J].Surface and Coatings Technology,2001,141:275-282.

[4]JEDLINSKI J,BOREHAXDT G.On the oxidation mechanisms of alumina formers[J].Oxidation of Metals,1991, 36:317-333.

[5]YU Z,DHARMASENA K P,HASS D D,et al.Vapor deposition of platinum alloyed nickel aluminide coatings[J].Surface and Coatings Technology,2006,201:2326-2334.

[6]TOLPYGO V K,CLARKE D R.Surface rumpling of a (Ni,Pt)Al bond coat induced by cyclic oxidation[J].Acta Materialia,2000,48:3283-3293.

[7]LIM J,SUN X F.Cyclic oxidation behavior of palladiummodified aluminize coating[J].Surface and Coating Technology,2003,167:106-111.

[8]WU W T,RAHMEL A,SCHORR M.Acidic and basic fluxing of Ni-base superalloys in a 90Na2SO4-10K2SO4melt at 1173K[J].Oxidation of Metals,1984,22(1/2):59-66.

[9]宋鹏,陆建生,赵宝禄.活性元素影响MCrAlY涂层氧化性能的研究进展[J].材料导报,2007,21(7):59-62. (SONG P,LU JS,ZHAO B L.The effects of reactive ele-ment additions on the oxidation properties of MCrAlY coating[J].Materials Reviex,2007,21(7):59-62.)

[10]李猛进,孙晓峰,管恒荣,等.Pd-Ni-Al涂层的高温短期氧化行为[J].腐蚀科学与防护技术,2003,15(2):67-71. (LIM J,SUN X F,GUAN H R,et al.High temperature oxidation behavior of(Ni,Pd)Al coating[J].Corrosion Science and Protection Technology,2003,15(2):67-71.)

[11]彭晓,平德海,李铁藩,等.β-NiA l涂层及其加入稀土后的表面形貌与生长机制[J].腐蚀科学与防护技术, 1997,9(2):8-13. (PENG X,PING D H,LI T P,et al.Surface morphology and grox th mechanism of scales onβ-NiAl coating x ith and x ithout Re additions[J].Corrosion Science and Protection Technology,1997,9(2):8-13.)

[12]钟锦岩,牟仁德,何英,等.NiCoCrAlYH f涂层与一种Ni基单晶高温合金循环氧化行为研究[J].材料工程,2013 (8):28-36. (ZHONG JY,MU R D,HE Y,et al.Thermal cyclic oxidation behavior betxeen NiCoCrAlYH f bond coat and a kind of Ni-based single crystal superalloy[J].Journal of Materials Engineering,2013(8):28-36.)

[13]宋鹏,陆建生,吕建国,等.铂铝涂层高温氧化的影响因素研究[J].稀有金属材料与工程,2010,39(2):304-308. (SONG P,LU J S,LV J G,et al.Influence factors of high temperature oxidation for Pt-modified-aluminide bond coatings[J].Rare Metal Materials and Engineering,2010, 39(2):304-308.)

[14]谢辅洲,杨世伟,高丽,等.高温合金渗铝涂层抗高温氧化性能的研究[J].热加工工艺,2004,3:11-13. (XIE F Z,YANG SW,GAO L,et al.Study on high temperature oxidation properties of aluminized coating on superalloy[J].Hot Working Technology,2004,3:11-13.)

[15]LIU G,NIU Y.Oxidation behaviour of Pt-modified aluninide coatings on IN738 at 1100℃[J].Journal of Chinese Society for Corrosion and Protection,2001,2l(1):54-63.

[16]WU W,RABMEL A,SCHORR M.Role of platinum in the Na2SO4-included hot corrosion resistance of aluminum diffusion coatings[J].Oxidation of Metals,1984,22:59-81.

[17]SCHAEFFER J,KIM G M,MEIER G H,et al.The Role of Active Elements in the Oxidation Behavior of High Temperature Metals and Alloys[M].London:Elsevier,1998, 231-240.

High Temperature Oxidation Behavior of Pt M odified A lum inide Coating on Single Crystal Superalloy

DAI Jian-x ei1, YI Jun2, WANG Zhan-kao1, WANG Kai1, XU Zhen-hua1, HE Li-m in1

(1.Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Office of Army Aviation Equipment and Development, Headquarters of General Staff,Beijing l00083,China)

Single aluminide and Ptmodified aluminide coatings xere fabricated by chemical vapor deposition(CVD)on the single crystal superalloy substrates and their high-temperature oxidation behaviors at1050℃xere investigated.The phase composition and microstructure of the txo aluminide coatings xere analyzed by XRD,SEM and EDS.The results indicat that both of the oxidation kinetics curves of the txo aluminide coatings are in accord x ith parabolic rule after oxidation at 1050℃for 250h.The performance of oxidation resistance of Pt-Al coating has been improved more than txo folds as compared x ith single Al coating.The txo aluminide coatings are mainly composed of three phases ofβ,γ′andα-Al2O3.The spallation of oxide scale is gradually observed on both of the txo coatings’surface x ith the increment of oxidation time.Hoxever the spallation area of Pt-Al coating is relatively smaller than that of A l coating. The phase transition,the penetration ofγ′phase and the early formation ofmixed oxides are probably the primary reasons responsible for the degradation of the coatings.The addition of Pt element can reduce the velocity ofβ→γ′phase transition,inhibiting the outxard diffusion of refractory metal elements from substrate to coating and further ensuring the formation of high qualityα-Al2O3scale.

Ptmodified aluminide coating;CVD;oxidation;phase transformation;oxide scale

10.11868/j.issn.1005-5053.2015.5.006

TG174.4

A

1005-5053(2015)05-0032-07

2014-12-01;

2015-04-30

戴建伟(1988—),男,硕士,工程师,主要从事化学气相沉积铝化物涂层制备工艺研究工作,(E-mail)jianxei0501@163.com。