蒸汽发生器降负荷过程热工水力特性瞬态数值分析

郑陆松赵颍杰孙宝芝齐洪亮

(1哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨150001;2中国船舶重工集团公司第703研究所广翰燃机事业部,黑龙江 哈尔滨150001)

引 言

在核电站实际运行过程中,伴随着供电功率的变化,蒸汽发生器常需要降负荷运行[1]。运行经验表明,在降负荷过程中,一、二回路流体热工水力特性呈现动态变化,并且易出现流动不稳定性现象[2]。因此,针对蒸汽发生器降负荷运行过程中一、二次侧流体流动特点,进行流体与传热管耦合传热的研究对蒸汽发生器安全有效运行有重要意义。

随着计算机技术的发展,国内外学者较多地采用数值模拟方法研究蒸汽发生器的热工水力特性。早期的数值研究中,大多数学者采用多孔介质模型模拟二次侧汽、液两相流沸腾传热过程[3-6]。多孔介质模型没有考虑一次侧流体及传热管,不能准确模拟一、二次侧流体的耦合传热过程。针对多孔介质模型的不足,相关学者基于已有模型进行改进[7-10]或者采用自主开发模型[11-12]计算蒸汽发生器热工水力特性。然而,公开文献中蒸汽发生器热工水力特性的研究所采用的数值计算模型简单,不能全面考虑一、二次侧流动换热过程,而且多为蒸汽发生器的稳态数值研究,对变负荷过程中蒸汽发生器流动传热的动态特性研究较少。

本文以大亚湾核电站蒸汽发生器为原型,针对蒸汽发生器降负荷过程中流体流动传热特点,基于CFD技术,采用CFX软件对蒸汽发生器进行100%~50%工况的降负荷瞬态模拟。提出了一种能够完整地计算蒸汽发生器内一、二次侧流体耦合流动传热特性的瞬态数值模拟方法。模拟结果揭示了蒸汽发生器流动传热特性在降负荷过程中的动态变化规律,所得结论可为蒸汽发生器安全运行提供参考。

1 物理模型建立

1.1 简化物理模型

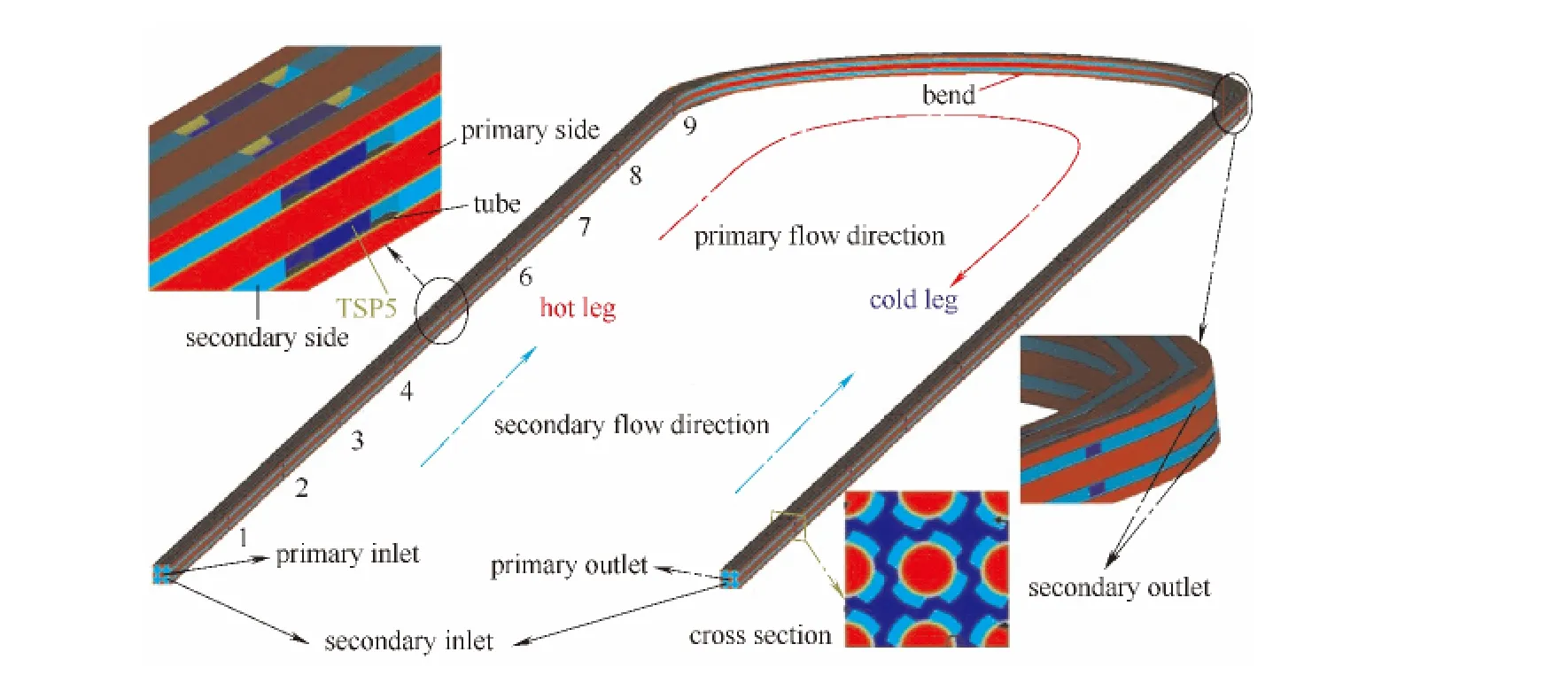

基于实际蒸汽发生器,建立简化的物理模型,示于图1。模型包括一、二次侧流体域,传热管及支撑板。U形传热管外径为19.05mm,壁厚为1.09mm,管中心间距为27.43mm,直管高度为9m,弯管中心曲率半径为0.82m,其几何尺寸均与实际蒸汽发生器相同。一次侧流体由U形传热管一端进入,沿管内向上流动,经弯管段后由传热管另一端向下流出。模型中一次侧流体进入端为热端,流出端为冷端。二次侧流体由传热管两端底部进入,沿管束间通道向上流动,由弯管段外侧管束间流出。9块四叶梅花形支撑板位于二次侧流体域且沿传热管高度方向均匀分布以支撑传热管,二次侧流体通过支撑板与传热管间的四叶流水孔流过支撑板,支撑板厚度为30mm。

1.2 流动边界及初始条件

根据所建立的物理模型,结合大亚湾核电站蒸汽发生器运行参数[13]设置100%工况的边界条件。一回路进口质量流量为4.16kg·s-1,进口温度为327.6℃,出口平均静压15.5MPa。二回路工质进口质量流量为1.887kg·s-1,液相水温度为270.3℃,出口平均静压为6.81MPa,并考虑重力影响。其中,二次侧流体进口流量平均分配到两个进口端,液相体积分数为1,汽相体积分数为0。U形传热管及支撑板壁面设置为流-固交界面,以模拟流体与壁面的耦合传热过程。采用变尺度壁面函数模型[14]模拟壁面区域湍流及水力结构,汽、水相分别为有、无滑移边界条件。其余剖切面边界设置为对称面。

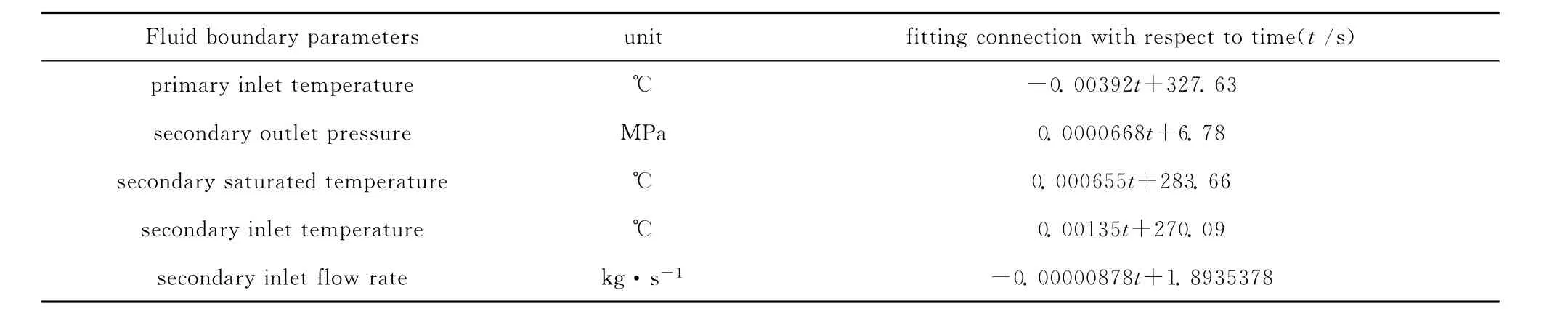

蒸汽发生器降负荷过程中,一、二次侧流体边界参数变化示于表1,其中的流体参数变化规律是根据实际测量参数[13]以及核电站运行标准规定的变化速率范围[15]进行拟合。基于实际运行过程,模拟中蒸汽发生器一次侧进口流量及出口压力在降负荷过程中保持不变。数值模拟中,首先根据流体边界条件计算蒸汽发生器100%工况下的稳态流动传热,然后再以100%工况的模拟结果为初始流场,并依据表1添加流体边界参数的变化,进而模拟蒸汽发生器100%~50%工况的降负荷过程。CFX中总持续时间为4500s,其中,0s对应100%工况,2700s对应70%工况,4500s对应50%工况。鉴于流体参数变化缓慢,一次侧流体温度变化速率仅为0.00392℃·s-1,所以采用时间步为0.1s,每时间步迭代50次,计算结果每100s保存一次。

图1 蒸汽发生器简化物理模型Fig.1 Simplified physical model of steam generator

表1 流体边界参数变化拟合关系式Table 1 Fluid boundary parameters fitting equation

2 数学模型及网格

2.1 数学模型

蒸汽发生器一次侧为单相强制对流,由基本微分方程[16]描述,并采用标准k-ε模型描述湍流脉动。传热管的导热过程由导热微分方程控制。二次侧流体为汽、液两相流动且涉及沸腾相变传热,采用两流体模型描述汽、液两相流动与传热。两流体模型中考虑了汽泡表面张力,采用Particle模型[17]计算两相界面传递;采用热相变模型[18]计算沸腾相变传热;液相湍流脉动采用标准k-ε模型,汽相采用离散相零方程模型,并采用STAO增强涡流黏度模型[19]描述两相间湍流传递。由于一、二次侧耦合流动的复杂性,相关理论模型可参考相应文献,而论文中不再展示。

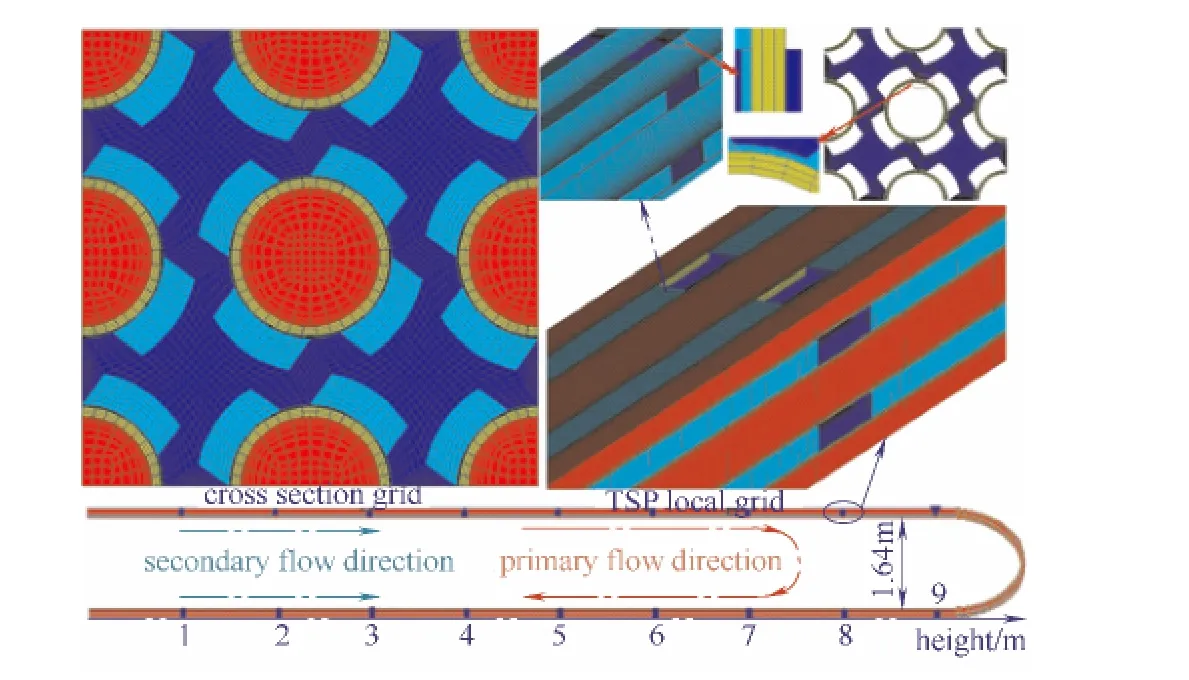

图2 简化物理模型网格Fig.2 Grids of simplified physical model

2.2 网格模型及无关解验证

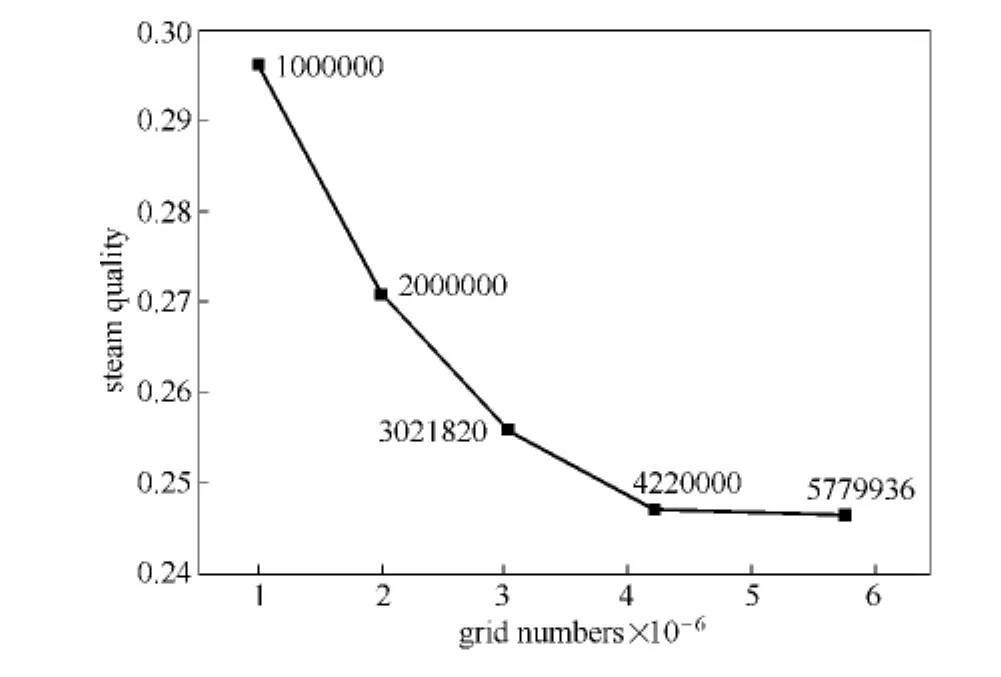

蒸汽发生器简化模型网格示于图2。采用ICEM划分流体计算网格,网格类型均为六面体结构化网格。其中,一、二次侧流体网格均在近壁处加密,以捕捉流动边界。传热管沿壁厚方向分布3层网格,以计算一次侧流体向二次侧流体的耦合热传导。二次侧流体网格在支撑板位置沿流动方向加密,以捕捉由于流动截面变化引起的湍流涡流流动。二次侧流体在支撑板与传热管的缝隙位置采用3层网格加密,以捕捉缝隙区二次侧流体的流动结构。利用二次侧流体出口平均质量含汽率验证网格无关解,示于图3。当流体网格数为4220000时达到无关解要求,相应一次侧流体域网格数为417792,二次侧流体域网格数为3217980,传热管网格数为486048,支撑板网格数为98180。

图3 不同网格数下二次侧出口质量含汽率Fig.3 Average steam quality of secondary outlet at different grids

3 模拟结果及分析

根据蒸汽发生器100%~50%工况的降负荷瞬态模拟结果,对流体温度、流速等热工参数进行分析,初步探索了蒸汽发生器内流动传热的动态特性。

3.1 一次侧流动传热特性

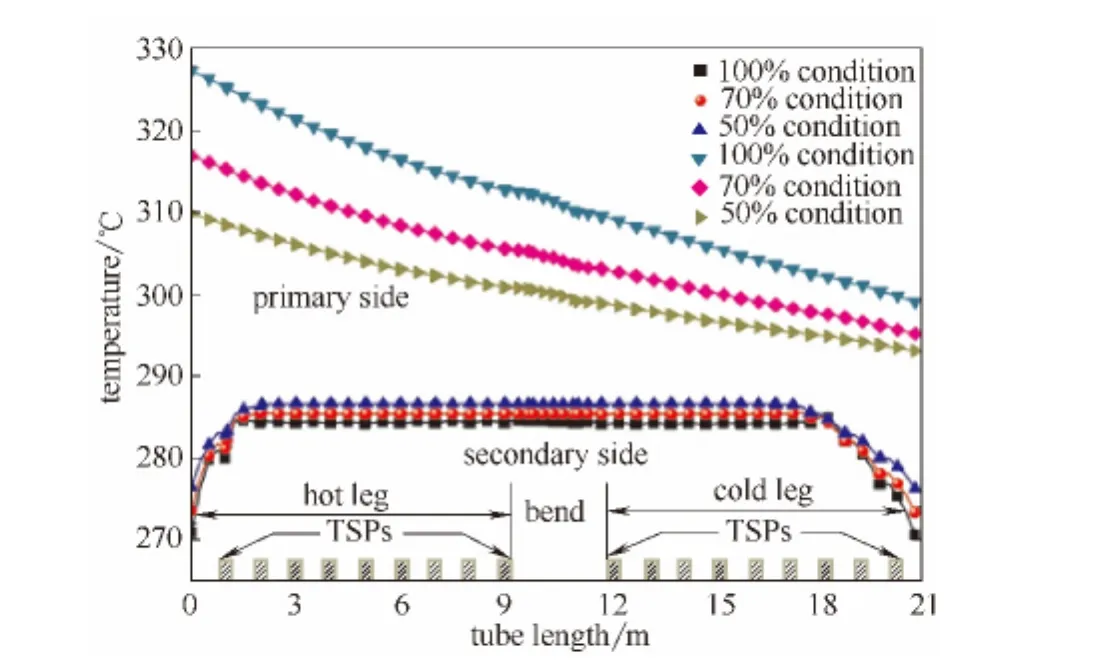

一、二次侧流体截面平均温度沿管长方向的分布示于图4。一次侧流体温度沿流动方向逐渐降低,且随着工作负荷的减小,流体温度降低的速率减小。对应于100%、70%及50%工况,一次 侧 流 体 出 口 温 度 分 别 为 297.2、295.6 和294.8℃。计算结果与大亚湾核电站实际测量值基本相符[13],证明了数值模拟的准确性。二次侧流体温度沿流动方向,在冷、热端的预热段均逐渐升高,在沸腾段流体温度均保持在不同工况的饱和温度附近不变。随着工作负荷的降低,二次侧流体饱和温度升高。在预热段的支撑板处,由于二次侧流体流速加快,流体内能向动能转化,流体温度有所降低。

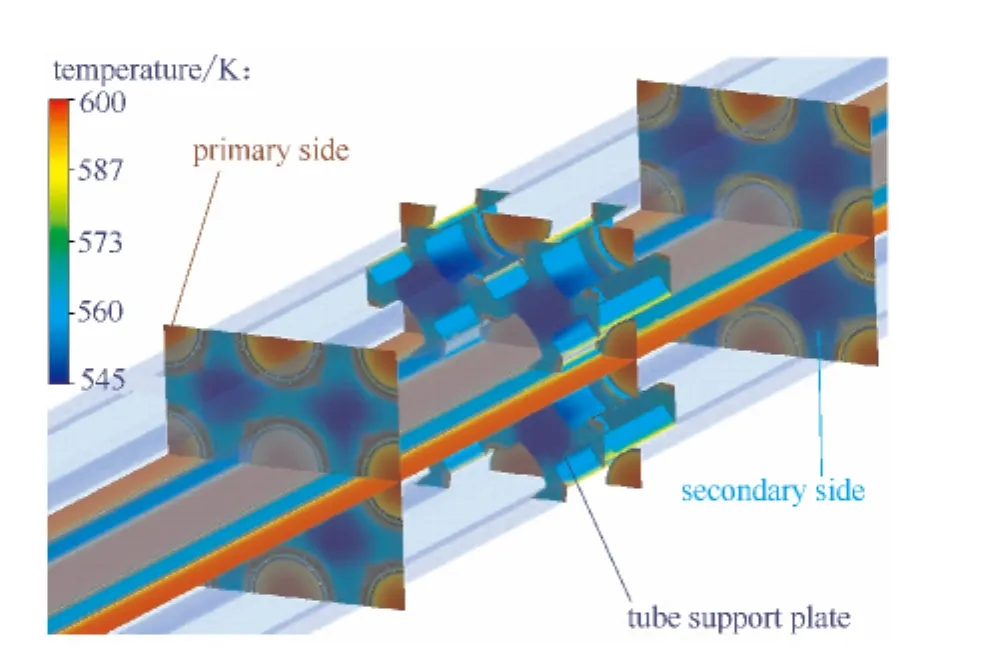

如图5所示,一次侧流体截面温度分布均匀,近壁处流体温度由于传热而降低且存在温度边界层。二次侧近壁流体温度较高,远离传热管壁面的主流区温度降低。在支撑板上侧由于二次侧流体湍流度增强,流体充分混合,强化了换热,所以二次侧流体截面温度分布较支撑板下侧均匀。支撑板受二次侧流体传热影响,近壁区其表面温度较高,远离传热管的区域其温度与二次侧流体温度接近。

图4 一、二次侧流体温度变化曲线Fig.4 Variation curves of fluid temperature in primary and secondary sides

图5 一、二次侧流体在支撑板处局部温度分布云图Fig.5 Local temperature distributions of primary and secondary side fluids at supporting plates

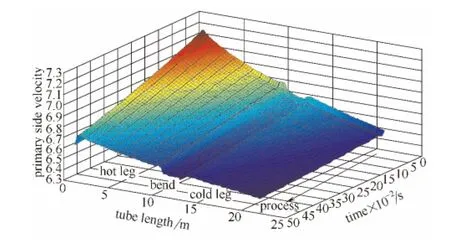

降负荷过程中,一次侧流速随空间及时间的变化示于图6。沿管长方向,流体从进口位置到稳定流动过程中,由于存在进口效应,流速有所增加,随后由于换热的进行流体温度减小,密度增加,所以流速又逐渐减小。弯管段,一次侧流体由于流动方向发生变化,并且在高流速下存在二次环流,所以流体流速在进入弯管段时快速减小,并且在流出弯管段时流速又快速回升。沿管长方向,流体流速变化速率随着负荷的下降而减小,而且不同空间位置处流速随时间的变化也逐渐变缓。

3.2 二次侧流动传热特性

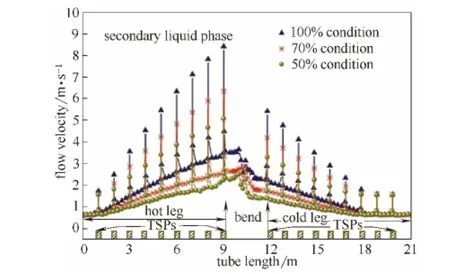

降负荷过程中,对应于100%、70%及50%工况的二次侧液相流速示于图7。随着负荷降低,二次侧液相流速空间分布整体下降。二次侧单相流区,流体流速变化取决于进口流量,变化缓慢。在两相流区,随着含汽率的不断增加,冷、热端流体流速沿高度方向均快速上升。支撑板位置处,由于流通截面减小,流体流速快速增加,并且随着负荷降低,同一位置的流速峰值逐渐下降。单相流区,支撑板对流体的加速作用随负荷降低基本不变,而两相流区,随着负荷降低,支撑板对流体的加速作用逐渐减弱。

图6 降负荷运行过程一次侧流体速度场分布Fig.6 Primary side fluid velocity field distribution in load drop running process

图7 不同工况二次侧液相流速沿管长方向变化曲线Fig.7 Secondary side fluid velocity curves along tube length direction under different conditions

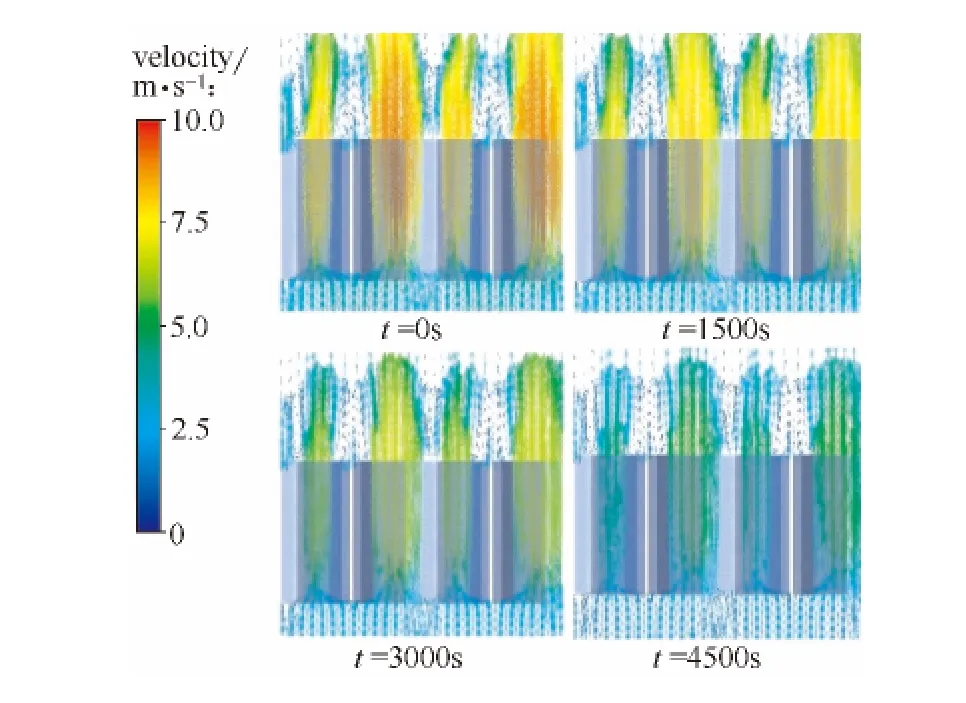

支撑板处,二次侧液相流速云图随时间的变化示于图8。支撑板下侧流体流速分布均匀,随着负荷降低,其流速逐渐减小。流体流入支撑板流水孔后,随着流通截面减小,流体相互挤压,流速快速升高。t=0s,支撑板流水孔主流速度达到10m·s-1,且在支撑板上侧形成射流。由于射流速度的差异,支撑板上侧形成强烈的湍流涡流区域,而且随着负荷降低,流水孔主流射流速度快速减小。如图所示,t=1500s时,主流速度约为8m·s-1;t=3000s时,主流速度约为6.5m·s-1;而当负荷降低到50%工况,即t=4500s时,主流速度减小到约4m·s-1。由图中还可以看到,随着负荷的降低,支撑板上侧射流长度及涡流区范围也在逐渐缩小。

图8 支撑板处二次侧流体流速瞬态云图Fig.8 Secondary side fluid velocity counter at support plates

图9 二次侧质量含汽率沿管长方向动态变化规律Fig.9 Dynamic changes of secondary side steam quality along tube length direction

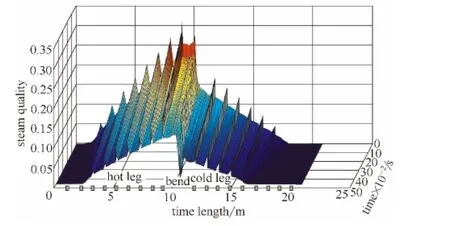

二次侧流体质量含汽率随时间及空间变化示于图9。对应于100%、70%及50%三种工况,二次侧出口平均质量含汽率分别为24.5%、16.7%和12.1%,相应循环倍率为4~8,与大亚湾核电站实际运行过程的循环倍率相符[13]。支撑板位置处,由于流通截面减小,二次侧流体流速升高,换热加强,质量含汽率在支撑板上侧涡流区突然上升,并且随着流动逐渐稳定而又快速降低。随着工作负荷降低,平均质量含汽率整体值及沿高度方向的增长速率均减小,而且二次侧冷、热端的汽化位置均逐渐升高。t=0s,热端汽化位置在第1块支撑板处,冷端则在第3块支撑板处。t=4500s,热端汽化位置提高到了第2块支撑板的位置,而冷端则提高到了接近第5块支撑板的位置。二次侧流体汽化后,含汽率沿流动方向均快速升高。冷、热端流体进入弯管区域,含汽率均是先增加,而后伴随着冷、热端流体相遇并流出管束间换热区,含汽率突然降低。

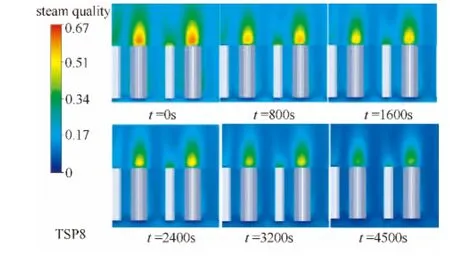

支撑板处,二次侧质量含汽率分布云图的瞬态变化示于图10。随着负荷降低,支撑板处局部截面的整体含汽率下降,而且涡流的影响范围明显缩小。在t=0s,即100%工况时,支撑板涡流区域局部含汽率高达0.67,而随着负荷降低,在t=4500s时,相应区域含汽率减小至不足0.3。由此可见,在蒸汽发生器降负荷过程中,支撑板处二次侧流体相分布有较大改变。

图10 支撑板处质量含汽率瞬态变化云图Fig.10 Transient variation counter of steam quality at support plates

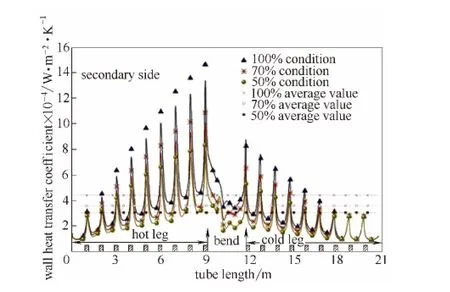

不同工况下二次侧流体表面换热系数的变化曲线示于图11。随工作负荷降低,表面换热系数的整体平均值减小,对应于100%、70%及50%工 况, 其 平 均 值 分 别 为 45176.9、36319.3 和32458.9W·m-2·K-1,模拟结果符合Rohsenow经验公式[20]理论值,验证了数值结果的准确性。二次侧冷、热端表面换热系数沿流动方向均呈递增趋势。单相对流区,不同工况表面换热系数基本相同,进入沸腾换热区,随着含汽率的增加,表面换热系数均快速增加。热端传热强烈,沿流动方向表面换热系数整体大于冷端。支撑板位置处,二次侧流体表面换热系数急剧增大又快速减小。冷、热端流体在进入弯管区域时,流体表面换热系数先增加,而在冷、热端流体在弯管区相遇并流出管束区时,又快速减小。

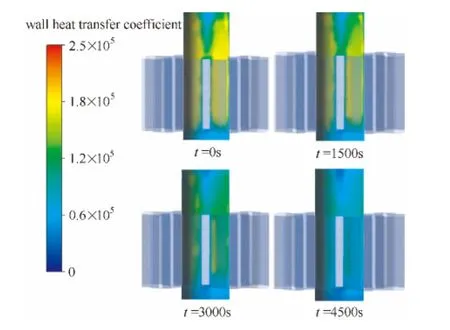

图12给出了支撑板处传热管外壁面换热系数的瞬态变化。由于流水孔主流速度较高及射流涡流的影响,相应区域表面换热系数较大,且围绕传热管呈周期分布。随着负荷降低,相应部位传热管的表面换热系数逐渐减小。由图8及图12对比可知,表面换热系数主要受二次侧流体流速影响。

图11 二次侧表面换热系数变化曲线Fig.11 Variation curves of surface heat transfer coefficient in secondary side

图12 支撑板处传热管外壁表面换热系数的瞬态变化Fig.12 Transient change counter of secondary side heat transfer coefficient at support plates

4 结 论

本文基于核电站实际运行过程,采用CFD技术,对蒸汽发生器100%~50%工况降负荷过程进行瞬态模拟,揭示了蒸汽发生器流动传热特性的动态变化规律。所得主要结论如下:

(1)对应于100%、70%及50%工况,一次侧流体出口温度分别为297.2、295.6和294.8℃,二次侧出口平均质量含汽率分别为24.5%、16.7%和12.1%,计算结果与大亚湾核电站实际值基本相符,而且二次侧平均表面换热系数分别为45176.9、36319.3和32458.9W·m-2·K-1,模拟结果符合Rohsenow经验公式的理论计算值。

(2)一次侧流体温度及流速沿流动方向均逐渐降低,而且随着工作负荷的降低,相应的变化速率均减小。沿流动方向,二次侧流体温度在预热段逐渐升高,在沸腾段保持为饱和温度,二次侧流体流速在支撑板位置处突然增大又快速减小,且在支撑板上侧出现涡流。随着负荷的降低,二次侧流体饱和温度升高,流体主流速度减小,支撑板上侧射流长度及涡流区范围也在逐渐缩小。

(3)二次侧流体质量含汽率沿高度方向迅速升高,支撑板位置处,质量含汽率突然上升又快速降低。降负荷过程中,二次侧流体汽化位置延后,整体汽化强度降低,而且支撑板对二次侧相分布的扰动作用也逐渐减弱。二次侧流体表面换热系数主要受二次侧流体流速影响,沿流动方向呈递增趋势,且在支撑板处急剧增大又快速减小。随着负荷降低,表面换热系数减小。

[1] Li Haijun (李海军).Operating characteristics analysis for steam generator of Ling Ao nuclear power station [D].Guangdong:South China University of Technology,2012:25-30.

[2] Hao Chengming (郝承明),Liu Xinkai(刘新凯),Peng Minjun(彭敏俊),Xia Genglei(夏庚磊),Liu Jiange (刘建阁).Research on influence to flow instability of OTSG under group operation mode [J].AtomicEnergyScienceand Technology(原子能科学技术),2011,45 (12):1466-1470.

[3] Jiang Xing (蒋兴),Zhang Ming (张明),Xie Yongcheng(谢 永 诚 ),Yao Wenda (姚 伟 达 ).Three-dimensional numerical simulation of secondary side flow field in steam generator [J].AtomicEnergyScienceandTechnology(原子能科学技术),2008,42 (S1):438-443.

[4] Zhang Ronghua(张荣华),Xu Jijian(徐济鉴),Chen Jun(陈军).The thermal-hydraulic simulation of compact reactor system [J].ChineseJournalofNuclearScienceand Engineering(核科学与工程),2004,24 (2):129-133.

[5] Ferng Y M,Chang H J.CFD investigating the impacts of changing operating conditions on the thermal-hydraulic characteristics in a steam generator [J].AppliedThermal Engineering,2008,28:414-422.

[6] Ferng Y M,Ma Y P.Thermal-hydraulic simulation of localized flow characteristics in a steam generator [J].Nuclear Technology,2000,136:186-194.

[7] Yang Zhilin (杨志林),Li Shixin(李师新),Xu Ming (徐明).The analysis of thermal hydraulies in heater of steam generator secondary side [J].JournalofShanghaiJiaoTongUniversity(上海交通大学学报),1996,30 (11):165-168.

[8] Hoeld A.A universally applicable thermal-hydraulic driftflux based mixture-fluid 1Dmodel and code [J].Nuclear EngineeringandDesign,2007,237:1952-1967.

[9] Hoeld A.Application of the mixture-fluid channel element CCM within the U-tube steam generator code UTSG-3for transient thermal-hydraulic calculations//15th International Conference on Nuclear Engineering [C].Nagoya,Japan,2007:22-26.

[10] Belliard M,Grandotto M.Computation of two-phase flow in steam generator using domain decomposition and local zoom methods[J].NuclearEngineeringandDesign,2002,213(2):223-239.

[11] Qiu Suizheng (秋 穗 正),Guo Yujun (郭 玉 君),Zhang Jinling(张金玲),Su Guanghui(苏光辉),Yu Zhenwan(喻 真 烷 ),Jia Dounan (贾 斗 南 ).Dynamic simulating calculation for steam generator in nuclear power plant [J].JournalofNuclearScienceandEngineering(核科学与工程),1995,15 (4):289-295.

[12] Wang Chuan (王川),Yu Lei(于雷).Investigation on single phase water reverse flow in inverted U-tubes of steam generator under condition of natural circulation [J].Nuclear PowerEngineering(核动力工程),2011,32 (1):58-62.

[13] Ding Xunshen (丁训慎).Natural circulation steam generator operating principles and operating parameters [J].Nucl.PowerPlant(核电站),2003,(2):15-21.

[14] Yang Yuanlong (杨元龙).Numerical investigation on thermal-hydraulic of steam generator based on two-fluid model[D].Harbin:Harbin Engineering University,2013:22-25.

[15] Xue Hanjun (薛汉俊).Nuclear Power Plant(核能动力装置)[M].Beijing:Atomic Energy Press,2002:65-99.

[16] Zhang Shishuai (张 师 帅 ).Computational Fluid Dynamics and Application(计算流体动力学及其应用)[M].Wuhan:Huazhong University of Science and Technology Press,2011:6-10,14-41.

[17] Wang Jiaqiong(汪家琼),Jiang Wanming(蒋万明),Kong Fanyu(孔繁余),Qu Xiaoyun(屈晓云),Su Xianghui(宿向 辉 ).Numerical simulation of solid-liquid two-phase turbulent flow in centrifugal pump based on particle model[J].JournalofDrainageandIrrigationMachinery Engineering(排 灌 机 械 工 程 学 报 ),2013,31 (10):846-850.

[18] Chen Erfeng,Li Yanzhong,Cheng Xianghua.CFD simulation of upward subcooled boiling flow of Refrigerant-113 using the two-fluid mode [J].AppliedThermalEngineering,2009,29:2508-2517.

[19] Sato Y,Sekoguchi K.Liquid velocity distribution in twophase bubble flow [J].Int.J.Multiphase.Flow,1975,2(1):79-95.

[20] Bjorg R W,Hall G R,Rohsenow W M.Correlation of forced convection boiling heat transfer data [J].InternationalJournalofHeatandMassTransfer,1982,25 (6):753-757.