新型精馏型自复叠小型天然气液化系统性能优化

王辉,陈福胜,宋琦,任彬,王勤,陈光明

(1浙江大学制冷与低温研究所,能源清洁利用国家重点实验室,浙江 杭州310027;2上海利正卫星应用技术有限公司,上海200240)

引 言

按2000年底的统计,我国大、中型气田 (地质储量大于100亿立方米)56个,占全国气田总数的13.4%,其余86.6%的气田为小型气田[1]。由于小型气田分布分散,且储量不均,常规的长距离管道运输成本较高,而这些气田的天然气量又不满足大中型天然气液化装置的液化规模。为此,我国零散气田和边远气田天然气长期得不到开发。而小型天然气液化装置与大中型液化装置相比,具有设备简单紧凑、投资省、移动灵活等特点[2],适用于小型分散气田的开发利用。

目前液化天然气装置主要采用复叠式液化系统、膨胀机循环系统以及混合制冷剂循环系统[3]。复叠式液化系统规模较大,结构复杂,常用于大型天然气液化。膨胀机循环系统常用于氮气含量较高的煤层气[4]和自身压力较高的管道气液化[5]。在小型天然气液化系统中,混合制冷剂循环占有很大比重,例如传统的Kleemenco循环、MRC循环[6]、带有丙烷预冷的C3/MRC循环[7]等,这些循环均可归入自复叠液化循环类型。陈光明等[8]在1999年提出了精馏型自复叠制冷系统,将其应用于天然气液化,可有效解决传统混合制冷剂系统结构复杂和压缩机回油困难的问题[9]。

本文提出一种新型精馏型自复叠小型天然气液化系统,拟采用HYSYS®软件对其进行性能模拟计算和优化分析,以期得到混合制冷剂成分和系统压力位对系统性能的影响规律,为进一步开展该新系统的实验研究奠定良好基础。

1 系统介绍

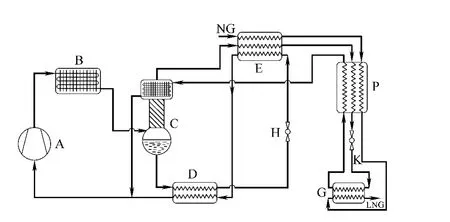

精馏型自复叠制冷系统主要部件为压缩机、冷凝器、精馏柱、节流装置以及若干换热器。系统流程如图1所示。

系统运行时,混合制冷剂被压缩成高温高压的气体,进入冷凝器被冷却至略高于常温,成为气液两相的状态,然后进入精馏柱。在精馏柱内,制冷剂分成两股,一股为以高沸点组分为主的液态制冷剂,另一股为以低沸点组分为主的气态制冷剂。以高沸点组分为主的液态制冷剂从精馏柱底部流出,进入第1换热器内被冷却至过冷;过冷后的制冷剂进入副节流阀节流降温成较低温度的两相制冷剂,进入第2换热器,冷却高压侧另一股低沸点制冷剂和天然气,后进入第1换热器,过冷精馏柱底部流出的以高沸点组分为主的液态制冷剂;以低沸点组分为主的气态制冷剂自下而上通过精馏柱的精馏段,与精馏柱顶部向下流的回流液进行热、质交换。高沸点组分和润滑油以及少量低沸点组分被冷凝下来成为回流液的一部分,剩余的大部分低沸点组分为主的气态混合制冷剂通过精馏装置顶部换热器,从精馏柱顶部出口流出,依次进入第2换热器和第3换热器中被冷却,再进入低温区节流阀膨胀降温,变成低温低压流体。此时低温低压的流体进入蒸发器中完成液化天然气过程中最低温度的制冷过程,然后依次返流通过第3换热器和精馏柱中的换热器复温并预冷来流的高压制冷剂和天然气,随后与第1换热器出口的低压流体混合,最后进入压缩机吸气口,完成整个循环。

图1 精馏型自复叠天然气液化系统流程Fig.1 Flowchart of new system

2 流程计算模型

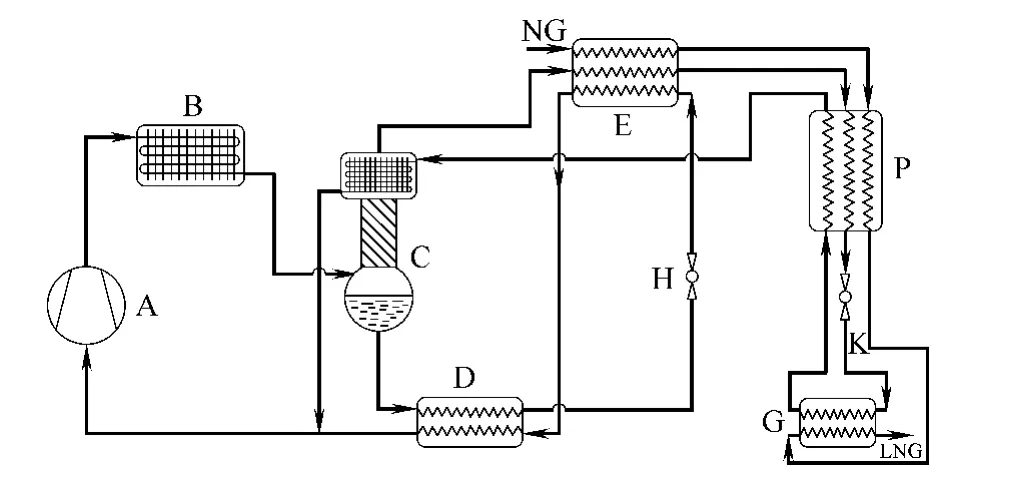

本文采用HYSYS®程序对系统流程进行建模计算。图2为利用HYSYS®软件绘制的精馏型自复叠天然气液化系统的流程图。

图2 精馏型自复叠天然气液化系统的HYSYS程序流程Fig.2 HYSYS flowchart of new system

计算中,系统的压缩机、节流阀直接使用软件里的compressor模块、valve模块,冷凝器使用软件的cooler模块,精馏柱使用软件的distillation column模块,各个回热器则使用软件的LNG exchanger模块,其通道数可以自行设定。完成系统流程建模后,需给出流程的初始参数。系统的假设条件如下:

(1)系统压缩机的压比为定值;

(2)压缩机效率给定;

(3)精馏柱顶部出气温度为定值;

(4)三通道换热器中两热流体冷端出口温度相等;

(5)天然气入口温度为常温、压力为定值;

(6)天然气出口温度给定;

(7)各换热器夹点温差给定为2℃;

(8)各换热器压降给定为5kPa。

3 系统能效优化

3.1 混合制冷剂成分分组

3.1.1 确定组分 混合制冷剂的组分配比是影响精馏型自复叠制冷系统性能的关键参数,它们对压缩机功耗、排气温度、换热器内制冷剂水当量匹配、节流与混合过程的制冷效应等几乎每个环节都有重大的影响。

混合制冷剂组分选取的原则如下:

(1)组分的凝固点低于最低温度,不同组分之间沸点应具有一定跨度;

(2)其化学稳定性、组分之间是否相互影响、毒性以及GWP和ODP;

(3)组分来源的可靠性与经济性。

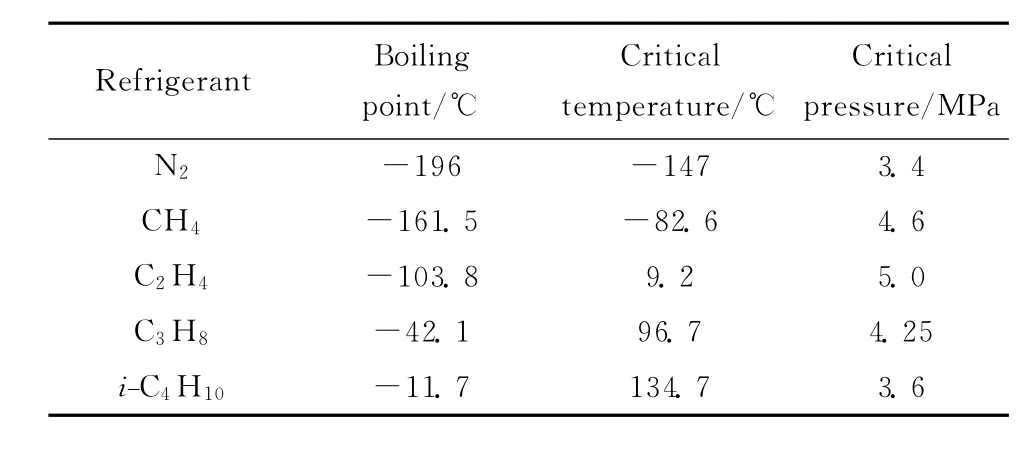

对比了各种制冷剂后,选择了 N2、CH4、C2H4、C3H8、i-C4H10这5种制冷剂作为混合制冷剂的组分,其相关热力学参数见表1。

表1 混合制冷剂各组分的热力学参数Table 1 Thermodynamic properties of components in mixed refrigerants

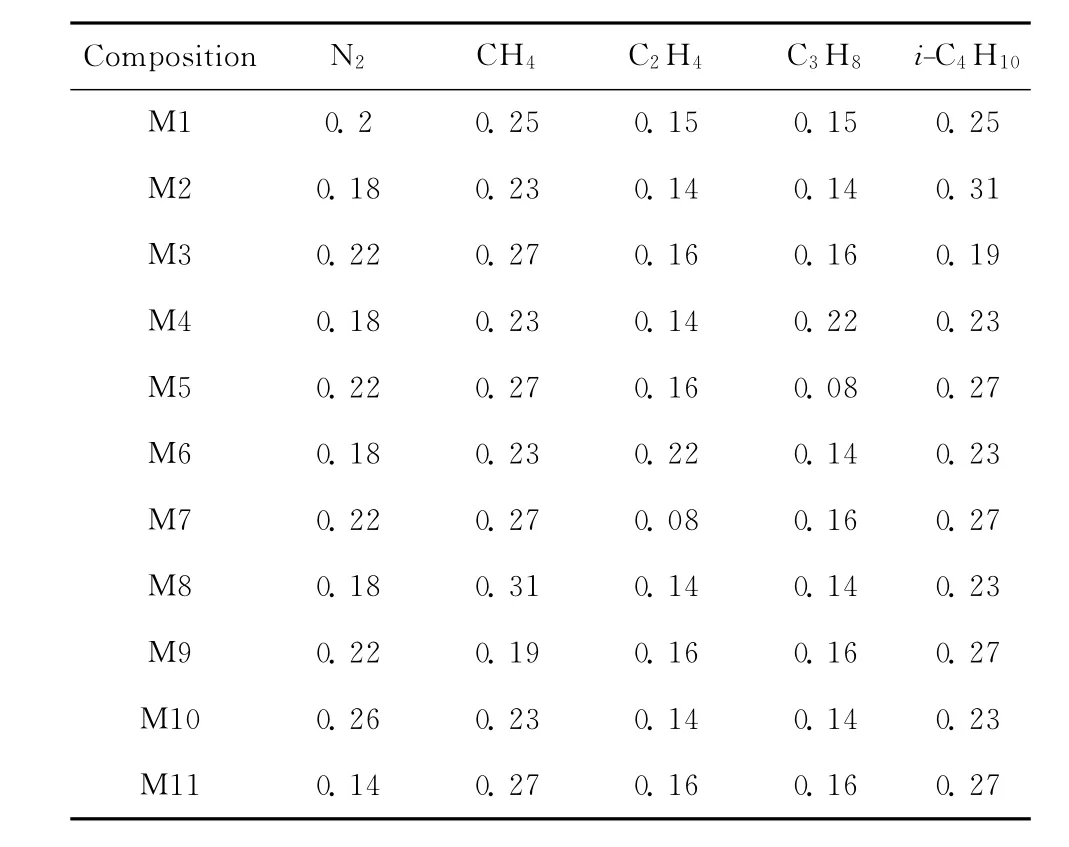

3.1.2 确定配比分类 为了更细致地研究每一种组分比例的增加或减少对整个系统的影响,计算中选取液化功相对较小的一组成分 M1(N2/CH4/C2H4/C3H8/i-C4H10:0.20/0.25/0.15/0.15/0.25)为参考成分,分别对某种组分的比例进行增加和减少,其余组分则相应按比例减少和增加。这样一共得到另外10组配比,分别为M2~M11,见表2。

表2 配比分类Table 2 Different concentrations of mixed refrigerant groups

M2、M3两组分别为在成分M1比例基础上,混合制冷剂中的高沸点组分i-C4H10比例升高和降低后的成分。M4、M5两组分别为在成分M1比例基础上,混合制冷剂中的较高沸点组分C3H8比例升高和降低后的成分。M6、M7两组分别为在成分M1比例基础上,混合制冷剂中的中间沸点组分C2-H4比例升高和降低后的成分。M8、M9两组分别为在成分M1比例基础上,混合制冷剂中的较低沸点组分CH4比例升高和降低后的成分。M10、M11两组分别为在成分M1比例基础上,混合制冷剂中的低沸点组分N2比例升高和降低后的成分。

3.2 系统压力位分组

精馏型自复叠系统的优势在于用一台商用压缩机就能实现较低的制冷温度,系统吸排气压力是影响精馏型自复叠制冷系统性能的另一个关键参数。对于给定的压缩机而言,其运行时的压比通常只在较小范围内变化。常用的小型商用中高压比压缩机,其正常运行压比范围为6~8,本文选取压缩机压比为7。在实际中,精馏型自复叠系统压缩机吸气压力 (pL)通常为200~300kPa,过低会因供液不足而使制冷量下降,过高会引起排气压力上升,大大降低系统的安全性和寿命。本文选取了200、225、250、275和300kPa 5个压力作为吸气压力,系统的排气压力相应为1400、1575、1750、1925和2100kPa。这样,就确定了5个系统压力位。

3.3 性能计算结果与分析

在确定了以上11组混合制冷剂成分和5个系统压力位以后,即可进行55组工况下系统性能的计算分析。图3~图5给出了不同成分混合制冷剂在不同压力位下,天然气液化量 (Qm)、压缩机功率 (P)和单位液化功 (ω)随吸气压力的变化趋势。计算中,系统天然气入口温度给定为25℃,天然气入口压力给定为1MPa,压缩机效率给定为0.75,天然气出口温度给定为-162℃,精馏柱顶部出气温度给定为10℃,压缩机吸气口混合制冷剂流量为1kmol·h-1。

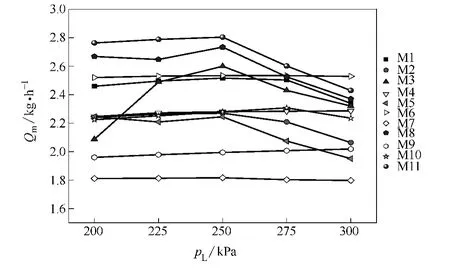

图3 天然气液化量随吸气压力变化规律Fig.3 Variation of LNG molar flow rate with suction pressure

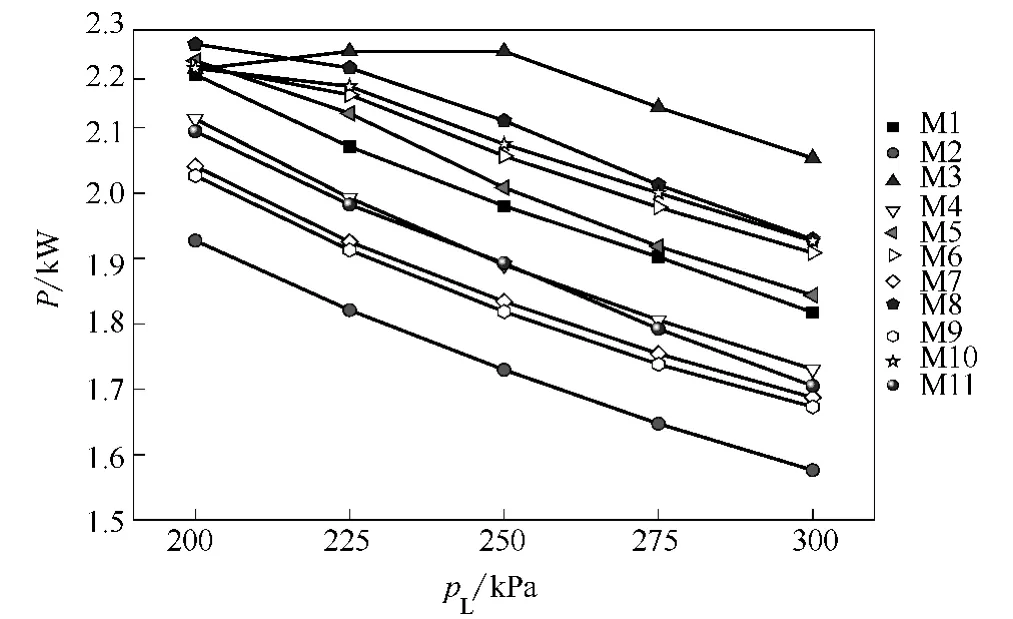

图4 压缩机功率随吸气压力变化规律Fig.4 Variation of power consumption with suction pressure

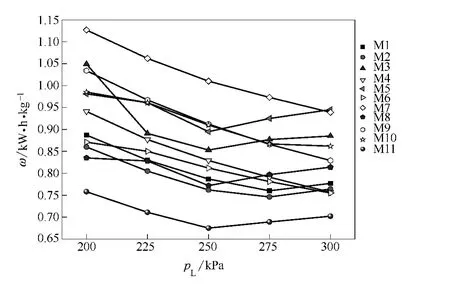

图5 单位液化功随吸气压力变化规律Fig.5 Variation of specific liquefaction work with suction pressure

由图3可以看到,天然气液化量随吸气压力的变化趋势可分为两种类型:第1种趋势向上凸,有极大值,在吸气压力大于250kPa后下降较快,与M1的变化趋势类似,包括了 M2、M3、M5、M8、M11;第2种趋势则是变化不大,包括了M4、M6、M7、M9与 M10。其中,M11在所有压力位的天然气液化量几乎均是最大的,M7在所有压力位的天然气液化量均是最小的。

由图4可以看到,除M3外,所有混合制冷剂的压缩机功率均随吸气压力的增加而几乎线性单调减小。

由图5可以看到,单位液化功随吸气压力的变化趋势也可分为两种:第1种趋势向下凹,有极小值,与M1的变化趋势类似,包括了 M2、M3、M5、M8、M11;第2种趋势则是单调减少,包括了M4、M6、M7、M9与 M10。其中,M11在所有压力位的单位液化功均是最小的,M7在所有压力位的单位液化功均几乎是最大的;所有压力位中M2的最低单位液化功小于M1的最低单位液化功,M4和M6的最低单位液化功与M1持平。

值得注意的是,呈现这两种天然气液化量变化趋势类型的两组混合制冷剂种类分别与呈现两种单位液化功变化趋势类型的两组混合制冷剂种类相同。而且,天然气液化量变化趋势是向下凹类型的混合制冷剂,其单位液化功变化趋势是向上凸类型;天然气液化量变化趋势是变化不大类型的混合制冷剂,其单位液化功变化趋势是单调减少类型。究其原因在于所有混合制冷剂的压缩机功率均随吸气压力的增加而几乎线性单调减小。

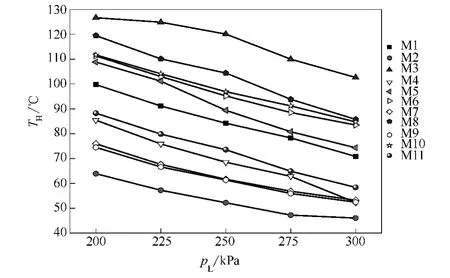

由图6可以看到,所有混合制冷剂M1~M11的压缩机排气温度 (TH)均随吸气压力的增加而单调降低,在整个吸气压力范围内,同一压力下的压缩机排气温度按照以下混合制冷剂的序列依次升高:M2、M9、M7、M4、M11、M1、M5、M6、M10、M8、M3。压缩机的排气温度除了受混合制冷剂的成分影响外,还主要受到混合制冷剂在压缩机吸气口的状态影响。图7和图8给出混合制冷剂吸气温度和吸气干度随吸气压力的变化规律。

图6 压缩机排气温度随吸气压力变化规律Fig.6 Variation of discharge temperature with suction pressure

图7 压缩机吸气温度随吸气压力变化规律Fig.7 Variation of suction temperature with suction pressure

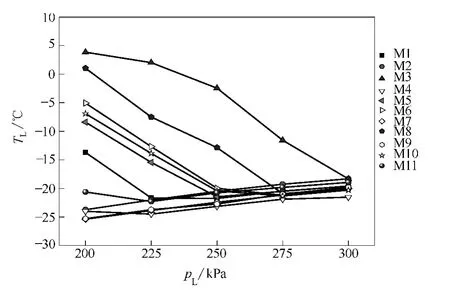

由图7可以看到,压缩机吸气温度 (TL)随吸气压力的变化趋势可分为3种类型:第1种趋势是单调下降的,为M3;第2种趋势是单调上升的,包括M2,M7和M9;第3种趋势是向下凹的,有极小值,与M1的变化趋势类似,包括了M4、M5、M6、M8、M10和M11。在整个吸气压力范围内,同一压力下不同混合制冷剂的压缩机吸气温度之间的大小关系没有呈现出明显规律性的趋势。

图8 压缩机吸气干度随吸气压力变化规律Fig.8 Variation of suction quality with suction pressure

由图8可以看到,除M3外,压缩机吸气干度(x)随吸气压力的增加而单调减小,均进入了两相区。M3的压缩机吸气干度随吸气压力的增加保持不变,没有进入两相区。结合图6~图8,可以看到,在整个吸气压力范围内,同一压力下的压缩机吸气干度按照以下混合制冷剂的序列依次升高:M2、 M9、 M7、 M4、 M11、 M1、 M5、 M6、M10、M8、M3。该序列正好与同一压力下的压缩机排气温度依次升高的混合制冷剂序列相同,这说明压缩机的吸气干度明显影响了压缩机排气温度的大小。

下面根据图3~图6进一步分析混合制冷剂组分对系统性能的影响规律。

通过M2和M3两种混合制冷剂与M1的对比,可以分别得知在成分M1比例基础上,升高和降低混合制冷剂中的高沸点组分i-C4H10比例后对系统性能的影响规律。在相同的吸气压力下,制冷剂i-C4H10比例升高以后,天然气液化量、压缩机功率、系统单位液化功和排气温度均减小;在相同的吸气压力下,制冷剂i-C4H10比例降低以后,天然气液化量仅在吸气压力250kPa附近增大,压缩机功率、系统单位液化功和排气温度均增大。由此可知,i-C4H10作为沸点最高的组分,可以显著降低压缩机排气温度,其比例较高时,会使其余组分比例低而引起制冷量减小,从而使天然气液化量减少,且在吸气压力一定时,含i-C4H10比例较大的混合制冷剂压缩机进口带液率高,随着吸气压力的增大,混合制冷剂饱和温度上升,带液率不断增大,这将严重影响压缩机的寿命和使用性能,这种情况应避免。

通过M4和M5两种混合制冷剂与M1的对比,可以分别得知在成分M1比例基础上,升高和降低混合制冷剂中的较高沸点组分C3H8比例后对系统性能的影响规律。在相同的吸气压力下,制冷剂C3H8比例升高以后,天然气液化量和压缩机功率减小,系统单位液化功在吸气压力低于275kPa时增大,排气温度减小;在相同的吸气压力下,制冷剂C3H8比例降低以后,天然气液化量减小,压缩机功率增大,系统单位液化功增大,排气温度减小。由此可知,C3H8作为沸点较高的组分,作用一方面与i-C4H10相似,在比例较多时可以降低压缩机排气温度;另一方面可以改善第3回热器的回热性能,其比例过低时,会使第3回热器的夹点温差出现在热端,导致第1、2回热器的换热量减小,第3回热器 损大大增加,最终导致排气温度上升,单位液化功增大。

通过M6和M7两种混合制冷剂与M1的对比,可以分别得知在成分M1比例基础上,升高和降低混合制冷剂中的中间沸点组分C2H4比例升高和降低后对系统性能的影响规律。在相同的吸气压力下,C2H4比例升高以后,天然气液化量和压缩机功率均增大,系统单位液化功在吸气压力225~275kPa范围内增大,排气温度减小;在相同的吸气压力下,C2H4比例降低以后,天然气液化量和压缩机功率均减小,系统单位液化功增大,排气温度减小。由此可知,C2H4的作用主要是改善第3回热器内中间部分的换热过程,使两侧水当量更加匹配,避免回热器中温度分布偏差过大所导致的?损过大,其比例对导致单位液化功的影响比较敏感,过多或过少均会导致单位液化功增加。另外,C2H4过多会导致排气温度上升。

通过M8和M9两种混合制冷剂与M1的对比,可以分别得知在成分M1比例基础上,升高和降低混合制冷剂中的较低沸点组分CH4比例升高和降低后对系统性能的影响规律。在相同的吸气压力下,CH4比例升高以后,天然气液化量和压缩机功率均增大,系统单位液化功在吸气压力高于250kPa时增大,排气温度减小;在相同的吸气压力下,CH4比例降低以后,天然气液化量和压缩机功率均减小,系统单位液化功增大,排气温度减小。由此可知,CH4的作用是保证系统能够达到较低的制冷温度,其热物性与天然气相近,可以保证液化天然气的过程中,制冷剂与天然气保持较为匹配的水当量,它是减小液化功最主要的制冷剂成分,比例下降时,单位液化功显著上升。另外,CH4过多会导致排气温度明显上升。

通过M10和M11两种混合制冷剂与M1的对比,可以分别得知在成分M1比例基础上,升高和降低混合制冷剂中的低沸点组分N2比例升高和降低后对系统性能的影响规律。在相同的吸气压力下,N2比例升高以后,天然气液化量减小,压缩机功率增大,系统单位液化功增大,排气温度减小;在相同的吸气压力下,N2比例降低以后,天然气液化量增大,压缩机功率减小,系统单位液化功减小,排气温度减小。由此可知,N2的作用是降低混合制冷剂的沸点,使其可以达到更低的制冷温度,它是实现液化天然气具有过冷度的重要保证。其比例过高,会使排气温度急剧升高,且由于N2等其余组分比例降低使液化功也增大。

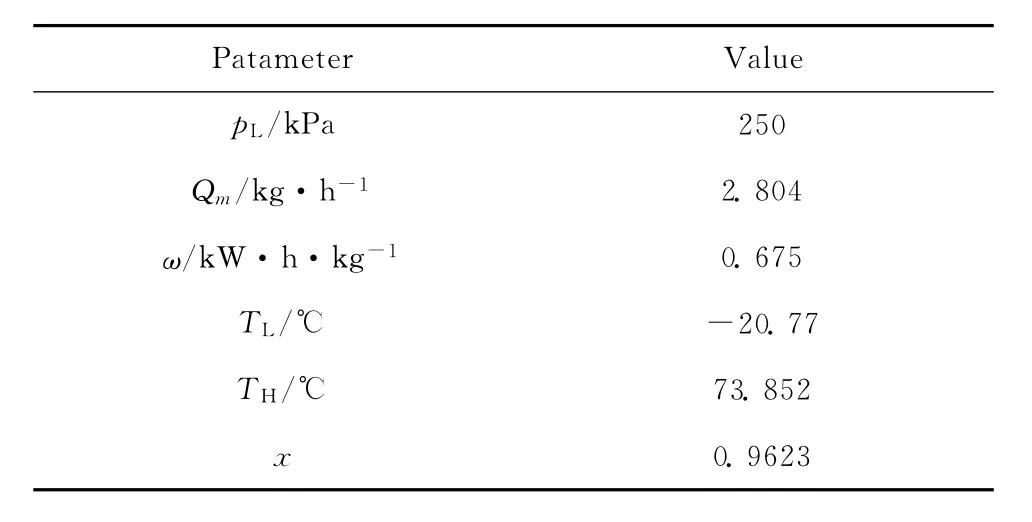

3.4 最优性能参数

综合图3~图7可知,对于组分M11,在吸气压力250kPa时,与其他组分相比,单位液化功最小,天然气液化量最大,吸排气温度都比较合适,压缩机进口带液率也比较小。故对于该流程的M11组分在250kPa吸气压力下的性能最佳,其参数见表3。

表3 最优性能参数Table 3 Optimal performance parameters of system

4 结 论

本文提出了一种新型精馏型自复叠小型天然气液化系统,并采用HYSYS®软件对其进行了性能模拟计算和优化分析,详细研究了组分配比和系统压力位对系统性能的影响规律,得到以下结论,为进一步开展该新系统的实验研究奠定了良好基础:

(1)对于不同组分配比的混合制冷剂,其单位液化功随吸气压力的变化趋势可分为向上凸和单调减少两种类型;其天然气液化量随吸气压力的变化趋势可分为向下凹和变化不大两种类型;其压缩机功率均随吸气压力的增加而几乎线性单调减小;其压缩机排气温度均随吸气压力的增加而单调降低。

(2)高沸点组分i-C4H10和C3H8能有效降低压缩机的排气温度,减小单位液化功,但是高沸点过多会导致压缩机吸气带液,严重损坏压缩机;中间沸点C2H4则主要是改善第3回热器的换热水当量,其比例应该适中;低沸点N2和CH4则是保证系统制冷温度、完成低温液化的主要组分,但是其成分过多会导致系统排气温度过高,单位液化功也会随着增大。

(3)通过对11种组分配比下的系统参数随吸气压力变化的规律分析,得到了一组最佳配比M11 (N2/CH4/C2H4/C3H8/i-C4H10:0.14/0.27/0.16/0.16/0.27),其 最 佳 工 况 为 吸 气 压 力 250 kPa,排气压力1750kPa,此时系统的单位液化功最小,同时天然气液化量最大。

符 号 说 明

P——压缩机功率,kW

pL——吸气压力,kPa

Qm——天然气液化量,kg·h-1

TH——排气温度,℃

TL——吸气温度,℃

x——吸气干度

ω——单位液化功,kW·h·kg-1

下角标

H——压缩机排气

L——压缩机吸气

[1] Luo Zuoxian (罗 佐 县 ).Analysis on the development of China’s LNG industry [J].Resources&Industries(资源与产业),2006,8 (1):49-51.

[2] Zhang Weijiang (张维江),Shi Yumei(石玉美),Wang Rongshun (汪荣顺).The prospect of the small-scale natural gas liquefier in the Chinese natural gas industry [J].Cryogenics(低温技术),2008,36 (3):15-18.

[3] Finn A J,Johnson G L,Tomlinson T R.Developments in natural gas liquefaction [J].HydrocarbonProcessing,1999,78 (4):47-56.

[4] Gao Ting,Lin Wensheng,Gu Anzhong,Gu Min.Coalbed methane liquefaction adopting a nitrogen expansion process with propane pre-cooling [J].AppliedEnergy,2010,87(7):2142-2147.

[5] He T B,Ju Y L.Design and optimization of natural gas liquefaction process by utilizing gas pipeline pressure energy[J].AppliedThermalEngineering,2013,57 (1):1-6.

[6] Gao T,Lin W S,Liu W,etal.Mixed refrigerant cycle liquefaction process for coalbed methane with high nitrogen content[J].JournaloftheEnergyInstitute,2011,84(4):185-191.

[7] Alabdulkarem A,Mortazavi A,Hwang Y,etal.Optimization of propane pre-cooled mixed refrigerant LNG plant[J].AppliedThermalEngineering,2011,31 (6):1091-1098.

[8] Chen Guangming (陈光明),Zhang Shaozhi(张绍志),Wang Jianfeng (王 剑 峰),Feng Yangpu (冯 仰 浦).CryogenicRefrigerator[P]:CN,2364403Y.1999

[9] Zhang Aimin (张 爱民),Chen Guangming (陈 光 明),Wang Qin (王 勤 ).Experimental study on a small-scale liquefied natural gas apparatus [J].JournalofZhejiang University:EngineeringScience(浙江大学学报:工学版),2008,42 (11):1973-1978.

[10] Chen Guangming (陈 光 明 ),Yang Yi (杨 毅 ).State equation development of cryogenic fluid [J].ChineseJournal ofLowTemperaturePhysics(低温物理学报),1996,18(1):70-75.

[11] Chen Guangming (陈 光 明),Yin Zhizhong (尹 执 中).Vapor-liquid equilibrium calculation for cryogenic fluids by a modified patel-teja equation of state [J].ChineseJournalof LowTemperaturePhysics(低温物理学报),1996,18(5):381-387.

[12] Feng Yangpu (冯仰浦),Chen Shuhui(陈曙辉),Wang Jianfeng (王 剑 锋),Chen Guangming (陈 光 明).Latent heat calculation for cryogenic fluids by a modified patel-teja equation of state [J].ChineseJournalofLowTemperature Physics(低温物理学报),1998,20 (6):441-445.