变螺距搭接螺旋折流板换热器综合性能

杜婷婷,车凯,王丹华,程林

(山东大学热科学与工程研究中心,山东 济南250061)

引 言

螺旋折流板换热器较弓形折流板换热器具有沿程压降小,综合性能高,受热均匀,以及防腐和少积垢等优势,被石油、化工、核能等行业广泛应用[1-3]。目前,流动传热特性和结构优化一直是螺旋折流板换热器研究的两大热点。在基本性能研究中,王秋旺等[4]发现壳程阻力和传热系数均随螺旋角增大而减小,与弓形折流板换热器相比,其单位压降下的传热系数更高。徐百平等[5]借助FLUENT软件得到了四分螺旋折流板换热器壳程速度和温度的分布图。黄阔等[6]分析实验结果表明壳侧局部传热膜系数与点速度沿换热器的径向距离增大而增大,且局部传热膜系数的变化规律与相应点速度变化规律一致。在结构设计上,折流板搭接形成的三角漏流区是优化的重点。曹兴等[7-9]对四分折流板的搭接方式和搭接量进行研究得出,交错搭接较连续搭接可减小三角区漏流面积,随着搭接量的增大,折流板背风侧流动状况改善,使整体流动分布更均匀。同时,他们提出的六分扇形折流板换热器可有效减小壳侧三角区漏流情况,提高综合性能。王良等[10]通过给三角区加阻流板减小漏流对换热器整体性能的影响,发现小螺旋角换热器中添加阻流板不能有效提升综合性能,反而使壳程压降显著增大。孙海涛等[11]设计了周向重叠三分螺旋折流板换热器结构,可有效抑制三角区内的一排管束因上下游通道压差引起的逆向泄漏。文键等[12]采用折面板代替平面折流板,封闭了三角形豁口,使综合性能得到了较好的优化。

本文采用ANSYS CFX软件分析了常用四分搭接螺旋折流板换热器壳程局部流动和传热性能,改变现有对三角漏流区优化设计中的 “堵漏”方式,采用 “疏导”的理念进行了重新设计,提出了变螺距搭接螺旋折流板换热器,并进行了相关的数值模拟。

1 螺旋折流板换热器的数值模拟

1.1 物理模型

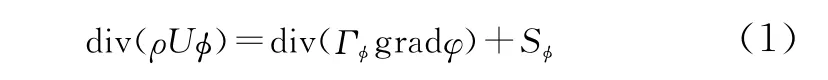

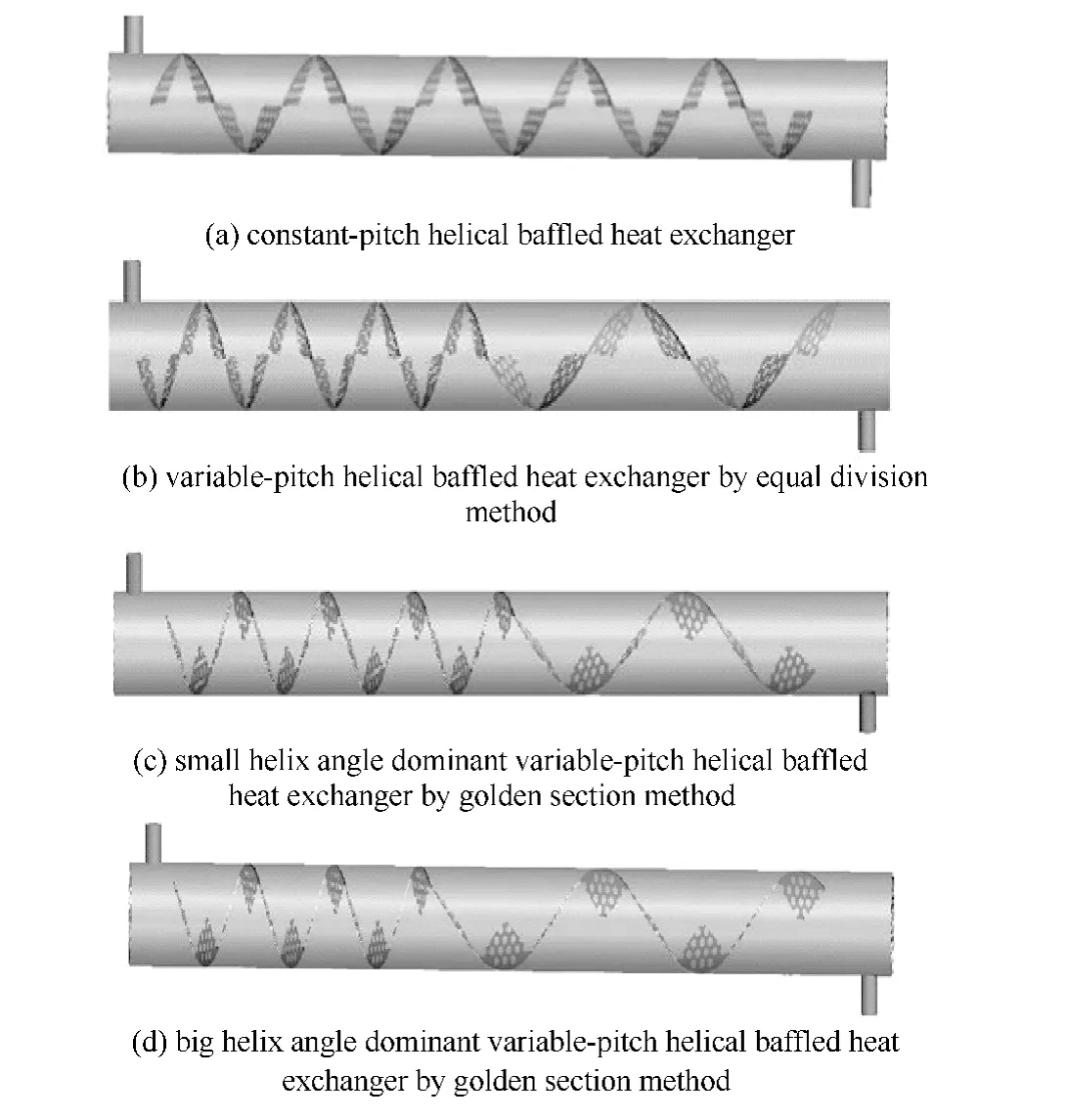

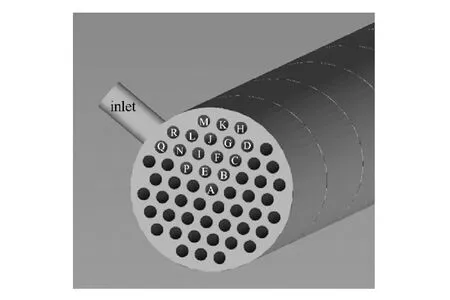

以四分扇形螺旋折流板换热器为模型,将物理模型分为4类,如图1所示。(a)是等螺距螺旋折流板换热器;(b)是以等分法为原理设计的变螺距螺旋折流板换热器;(c)是以黄金分割法为原理的小螺旋角占优变螺距螺旋折流板换热器;(d)是以黄金分割法为原理的大螺旋角占优变螺距螺旋折流板换热器。4类换热器的几何参数如表1所示。

1.2 控制方程与湍流模型

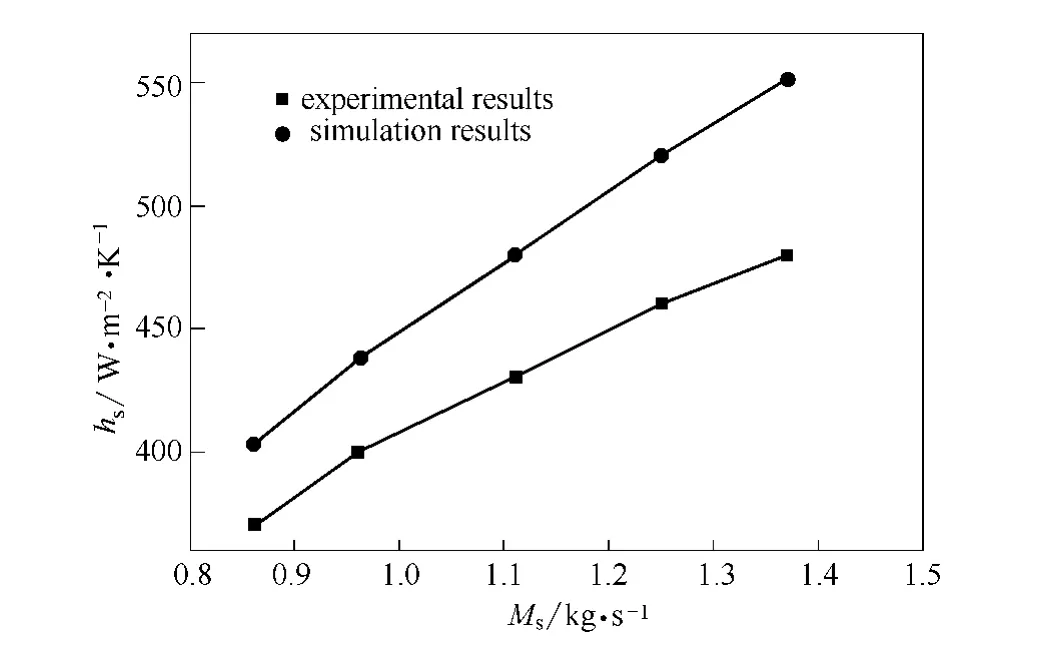

湍流对流换热的主要物理量可用通用形式的控制方程表示

当通用变量φ变化时,广义扩散系数Γφ和广义源项Sφ对应不同值,通用形式则可分别表示为连续性方程、动量方程、能量方程和k-ε方程[13]。

图1 搭接式螺旋折流板换热器物理模型Fig.1 Physical models of computational domain

表1 换热器几何参数Table 1 Geometric parameters of heat exchangers

选用RNGk-ε湍流模型模拟,其应变率和对较大弯曲程度流线的计算精度可满足螺旋折流板换热器复杂的壳侧湍流。

1.3 基本假设和边界条件

壳程工质选用水和导热油两种介质,稳态湍流,水的物性参数在模拟温度范围内变化不大,可视为常物性。导热油的物性参数随温度变化。假设折流板表面和壳体内壁为绝热,忽略热浮升力和重力的影响。入口边界条件为质量流量,温度313.15K;流体自由流出,相对压力0Pa;换热管壁面恒壁温353.15K。

1.4 网格独立性及模拟方法验证

采用正四面体和金字塔式非结构化网格划分,开启自适应网格加密功能,对模型进行三次细化和粗化迭代。综合时间因素,最终选定换热管长为1600mm的等螺距换热器网格数为9.8×106,换热管长为1900mm的其他类型换热器网格数为16.5×106。

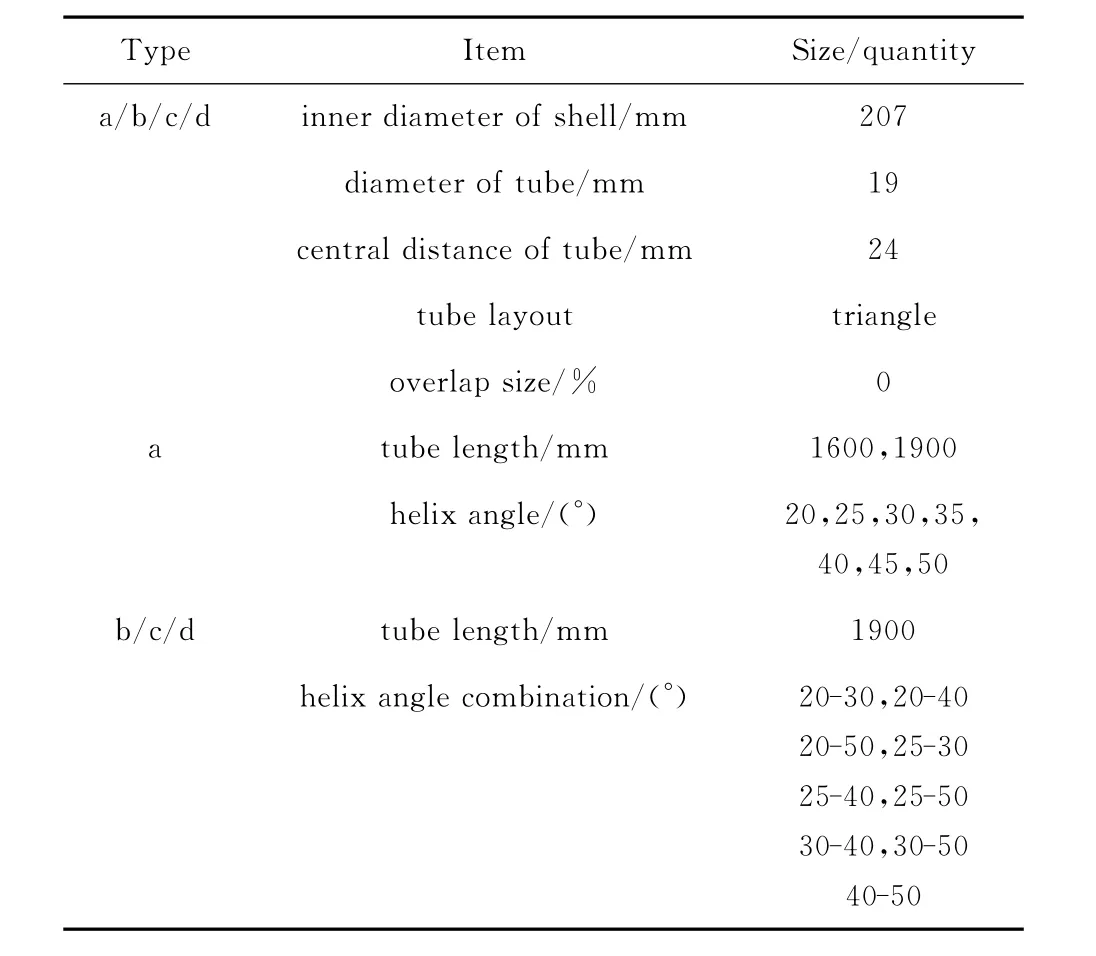

选用文献 [14]中的螺旋角为10°无阻流板螺旋折流板换热器进行数值模拟,并对照实验值,得到壳程压降偏差为14.7%~21.5%,壳程表面传热系数偏差9.0%~14.8%,如图2和图3所示。偏差在合理范围内,证明该数值模拟方法的可行性。造成偏差的原因有数值模拟中忽略了折流板与壳体和管束间的漏流影响,同时对边界条件进行了简化,忽略了换热管壁厚及热阻等影响,导致模拟值高于实验值。

图2 实验与数值模拟的壳侧压降对比值Fig.2 Pressure drop in shell side comparisons between experimental and simulation results

2 等螺距螺旋折流板换热器局部特性分析

以水作为壳程介质,取换热管长度1600mm,螺旋角β=20°、25°、30°、35°、40°、45°的等螺距螺旋折流板换热器为研究对象,考虑四分折流板换热器的对称性,指定一个扇面区域,分析壳侧局部传热和流动特性。为方便研究,将区域内换热管标记如图4。

图3 实验与数值模拟的表面传热系数对比值Fig.3 Convective heat transfer coefficient in shell side comparisons between experimental and simulation results

图4 管束标注Fig.4 Tube bundle marks

2.1 壳程局部传热特性分析

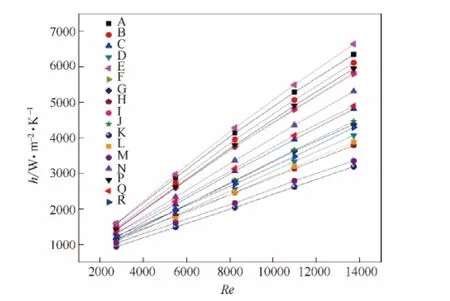

图5 不同位置换热管表面传热系数随Re变化 (β=25°)Fig.5 Convective heat transfer coefficient versus Re of tubes in different location (β=25°)

当β=25°时,分别测得各标定布管的表面传热系数随Reynlds数Re变化规律,如图5。管束表面传热系数均随Re的增大而增大,说明质量流量增加时,湍流增强,换热管表面对流换热不均匀性凸显。不同位置的换热管传热性能不同。位于壳体中心轴线附近的A、B、E、F、P、I管因受三角区漏流、螺旋流分流、折流板片边缘干扰等多因素影响,表面传热系数相对较大。综合螺旋流的流动方向和折流板直边绕流的影响,换热管C、N、Q的对流换热效果居次。沿折流板圆弧外缘布管H、K、M换热较差。这是因为该处换热管距壳体中心最远,螺旋流从折流板的直角边一侧进入冲刷叉排管束,在沿程阻力作用下,当流体流至折流板圆弧外缘时,扰流速度和扰动程度均有很大程度下降,从而导致管束表面传热系数较小。

为更充分验证扇形折流板区域各位置对流换热程度,本文选取β=20°、25°、30°、35°、40°、45°进行了对比。在Re≈7000时不同换热管表面传热系数分布如图6所示。

图6 不同位置换热管表面传热系数随螺旋角的变化 (Re≈7000)Fig.6 Convective heat transfer coefficient versus helix angels of tubes in different location (Re≈7000)

随着螺旋折流板换热器螺旋角的增大,各布管表面传热系数呈增大趋势。β=20°时的换热管表面传热系数较其他螺旋角出现不同程度的波动,变化趋势略有不同,这是由于小螺旋角下的湍流度更大,扰动更剧烈,流场的不均性导致不同位置换热管传热性能略有差别。螺旋角大于25°的换热器各位置布管的传热性能走势与25°时的基本一致,反映出扇形区域内各管换热的共同性。通过数据对比发现,在相同Re下,换热管E较换热管K的表面传热系数高42.19%~87.60%,最大差距出现在β=25°,随着螺旋角增大,两管换热效果差距缩小,由此看出,三角漏流区对管束换热的影响不可忽略。布管L、D、H、M、K的表面传热系数相差较小,走势相近,表明其处于典型螺旋流区域,流动稳定性和传热均匀性较优。

2.2 壳程局部流动特性分析

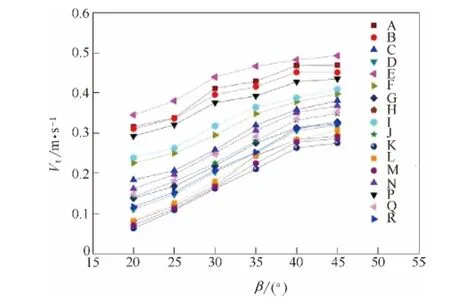

当β=25°时,各标定换热管的绕流平均速度随Reynolds数Re变化规律如图7所示。不同位置换热管的绕流平均速度大小与表面传热系数分布大致吻合。流速高的换热管换热效果好,反之亦然。随着Re增大,绕流增强,速度也随之增大,但幅度不一。其中,换热管E的速度增幅最大,说明三角漏流区导致周围流体的湍流程度增大。换热管A、B、P和换热管I、F两组管束速度曲线吻合度较好,换热管C、N、Q、J、G以及换热管R、D、L、H、M、K两组管束平均速度曲线接近且趋势一致,可以看出换热管所在4个区域流场均匀性较好,湍流程度相当。以换热管E为中心,以上4个区域沿径向呈弧状包裹式分布,速度大小沿半径向外呈递减趋势。

图7 不同位置换热管绕流平均速度随Re的变化 (β=25°)Fig.7 Average velocity versus Re of tubes in different location (β=25°)

同样选取β=20°、25°、30°、35°、40°、45°进行综合分析。在Re≈7000时不同换热管绕流平均速度分布如图8所示。由图中看出,绕流平均流速高的换热管对流换热系数相应较高。不同螺旋角下的换热管绕流平均速度也大致分为4组,其中换热管E的速度分布均高于其他各管;其次A、B、P及I、F两组管束流速分布趋势一致,差距较小;其余各管平均流速大小均相近,走势图也相似,与β=25°的分布趋于一致。

由此可见,新时期以素质教育为背景的阅读教育理念、教学方式和重点都面临着重大变革,而它们的调整与转变是以理顺我国教育体制、机制,教育目标彻底转向培养合格公民为前提的。

图8 不同位置换热管绕流平均速度随螺旋角的变化 (Re≈7000)Fig.8 Average velocity versus helix angels of tubes in different location (Re≈7000)

从传热和流动特性两方面分析,三角区漏流对换热器整体性能影响严重。处于三角漏流区的管E成为强化换热和流动的核心,导致螺旋流产生受阻,流体分离,形成分别经三角区和螺旋流动区的两股流体,使螺旋折流板换热器的功效大打折扣。

3 变螺距螺旋折流板换热器综合性能分析

为解决三角区漏流带来的影响,同时改变原有以“堵漏”为设计理念的折流板加工制造和安装的困难,本文根据不同螺旋角换热器中三角区漏流状况不同这一现象,设计提出了变螺距搭接螺旋折流板换热器,利用折流板角度的组合变化,减小三角区漏流对换热器综合性能的影响,达到 “疏导”的目的。

本文采用等分法和黄金分割法设计了3种类型的换热器,分别为:总螺距跨度相近的变螺距螺旋折流板换热器 (以下简称b型换热器);以黄金分割法为原理的小螺旋角折流板总螺距跨度占优的变螺距螺旋折流板换热器 (以下简称c型换热器);以黄金分割法为原理的大螺旋角折流板总螺距跨度占优的变螺距螺旋折流板换热器 (以下简称d型换热器)。取常用螺旋角度进行搭配,提出了A20B30、A20B40、 A20B50、 A25B30、 A25B40、 A25B50、A30B40、A30B50、A40B50共计9种组合方案。利用数值模拟方法,对上述3大类9种模型分别进行高黏度流体和低黏度流体下的壳侧性能测试与分析。

3.1 不同工质下变螺距螺旋折流板换热器综合性能分析

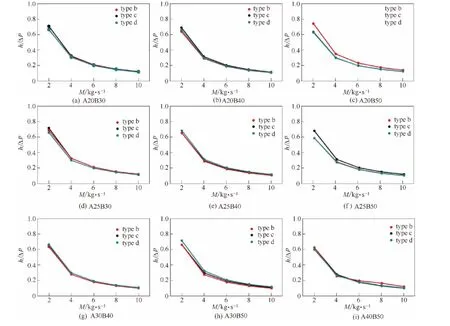

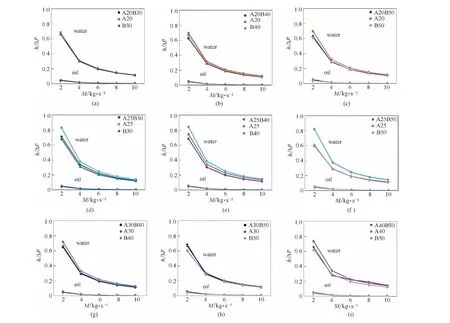

变螺距换热器模型在不同工质下的综合性能如图9所示。从图中看出,3种类型换热器的综合性能在同一工质下走势相同。同一类型换热器中,各模型具有相近的性能。不同工质下,换热器综合性能变化趋势相似,高黏度流体下换热器的综合性能较低黏度流体下差。

图9 不同工质下3种变螺距换热器综合性能Fig.9 Comprehensive performance of 3types of variable-pitch heat exchangers with different working medium

以水为工质时,各类型换热器中综合性能最优的模型分别为:A20B40(b型换热器)、A20B50(c型换热器)、A30B50(d型换热器)。以导热油为工质时,各类型换热器中综合性能最优的模型分别为:A20B40(b型换热器)、A20B50(c型换热器)、A30B50(d型换热器)。分析可知,工质黏度对换热器综合性能的优劣程度影响不大。

3.2 不同类型变螺距螺旋折流板换热器综合性能分析

图10、图11给出了两种工质下,相同螺旋角组合时不同类型变螺距螺旋折流板换热器综合性能分析。3种类型换热器的综合性能均随壳程流量的增大而减小,走势趋于一致。当壳程流量较小时,不同类型换热器的综合性能差异较大,可体现工质黏度对综合性能优劣的影响。随流量增大,这种影响减小。相同螺旋角搭配下的3种类型换热器综合性能不同,说明螺旋角与周期数量之间有一定的关系。以水为介质,模型A20B50在c型换热器中的综合性能要好于b和d型换热器,相对其他模型优势明显。

3.3 变螺距换热器与等螺距换热器综合性能比较与分析

将3种类型的变螺距模型与相应的等螺距模型进行对比分析,在保持换热管长度和数值模拟边界条件不变的基础上,最大限度设计等螺距换热器的螺旋周期,得到各模型的综合性能对比图。

图10 工质为水的各模型综合性能Fig.10 Comprehensive performance of different models with H2O as working medium

图11 工质为导热油的各模型综合性能Fig.11 Comprehensive performance of different models with conduction oil as working medium

图12 b型变螺距与等螺距螺旋折流板换热器的综合性能Fig.12 Comprehensive performance of type b variable-pitch and constant-pitch helical baffled heat exchangers

图13为c型换热器的综合性能对比。工质黏性的影响与b型换热器相同。当壳程介质为水时,螺旋角20°的3种组合性能优于等螺距换热器。其中A20B30的综合性能高出20°等螺距换热器3.10%~4.45%,高出30°等螺距换热器综合性能3.44%~6.84%。A20B50组合的综合性能高出20°等螺距换热器性能6.12%~9.15%,高出50°等螺距换热器性能12.83%~21.43%。A30B50组合的综合性能高出30°等螺距换热器综合性能2.05%~3.79%,高出50°等螺距换热器综合性能8.34%~12.72%。除25°的3种组合外,其余组合性能均与等螺距换热器相近。

图14为d型换热器的综合性能对比。从图中看到,3种类型的换热器具有一定的共同特点。在该类型中,组合A30B50的综合性能优于等螺距相应换热器性能,比30°高出9.99%~11.58%,比50°高出16.47%~21.49%。

图13 c型变螺距与等螺距螺旋折流板换热器的综合性能Fig.13 Comprehensive performance of type c variable-pitch and constant-pitch helical baffled heat exchangers

综合看来,c型换热器的螺旋角优化组合最多,综合性能提升明显,可有效实现对三角区漏流的疏导作用。以等分法搭建的变螺距换热器综合性能优势不显著。d型变螺距换热器的优势介于b、c之间。工质的物性参数对变螺距换热器的性能产生一定影响,其更适用于黏性较小的流体。变螺距换热器综合性能的影响因素较多,主要包括螺旋角组合方式、螺旋周期数和工质物性参数等,具体关系正在研究中,将在后续论文中予以呈现。

图14 d型变螺距与等螺距螺旋折流板换热器的综合性能Fig.14 Comprehensive performance of type d variable-pitch and constant-pitch helical baffled heat exchangers

4 结 论

本文以变螺距搭接螺旋折流板换热器为研究对象,通过数值分析得到如下结论:

(1)变螺距搭接螺旋折流板换热器在一定程度上能够实现优化三角漏流区的目的,某些螺旋角组合方式下的换热器综合性能明显优于相同螺旋角下的等螺距换热器。

(2)影响变螺距螺旋折流板换热器综合性能的因素较多,主要包括螺旋角的组合方式、螺旋周期数以及工质的物性参数。

(3)当变螺距搭接螺旋折流板换热器的综合性能与等螺距换热器相同时,相对于大螺旋角而言,其具有强化壳侧传热优势,相对于小螺旋角而言,其具有节省折流板用耗材和便于安装的特点。

符 号 说 明

h——对流传热系数,W·m-2·K-1

M——壳侧质量流量,kg·s-1

Δp——壳侧压降,Pa

Re——Reynolds数

V——流速,m·s-1

β——螺旋角,(°)

[1] Kral D,Stehlik P,van der Ploeg H J,Masster B I.Helical baffles in shell-and-tube heat exchangers (Ι):Experimental verification [J].HeatTransferEngineering,1996,17(1):93-101.

[2] Wang Qiuwang (王秋旺).Current status and development of shell-side heat transfer enhancement of shell-and-tube heat exchangers with helical baffles [J].JournalofXi’an JiaotongUniversity(西安交通大学学报),2004,38 (9):881-886.

[3] Jafari Nasr M R,Shafeghat A.Fluid flow analysis and extension of rapid design algorithm for helical baffle heat exchangers[J].AppliedThermalEngineering,2008,28(11/12):1324-1332.

[4] Wang Qiuwang (王秋旺),Luo Laiqin (罗来勤),Zeng Min(曾敏),Wang Liang (王良),Tao Wenquan (陶文铨),Huang Yanping (黄彦平).Shell-side heat transfer and pressure drop of shell-and-tube heat exchangers with overlap helical baffles [J].JournalofChemicalIndustryand Engineering(China)(化工学报),2005,56 (4):598-601.

[5] Xu Baiping (徐百平),Wang Mingwei(王铭伟),Jiang Nan (江 楠 ),Zhu Dongsheng (朱 冬 生 ).Numerical simulation study on the flow and heat transfer in shell side of the heat exchangers with helical baffles [J].Petroleum ProcessingandPetrochemicals(石油炼制与化工),2005,36 (10):33-37.

[6] Huang Kuo (黄 阔 ),Deng Xianhe (邓 先 和 ),Chen Qinghui(陈庆辉).Local heat transfer and flow resistance in shell-side of shell-tube heat exchanger with helical baffles [J].ChemicalEngineering(China)(化学工程),2008,36(2):13-16.

[7] Cao Xing (曹兴),Du Wenjing (杜文 静),Ji Shui(汲水),Cheng Lin (程林).Effect of baffle connection manner on shell-side performance of heat exchanger with helical baffles [J].CIESCJournal(化工学报),2011,60 (12):3367-3372.

[8] Cao Xing (曹兴),Du Wenjing (杜文 静),Ji Shui(汲水),Cheng Lin (程林).Influence of overlap size on shellside performance of heat exchangers with helical baffles [J].ProceedingsoftheCSEE(中国电机工程学报),2012,32(8):78-84.

[9] Cao Xing (曹 兴).Theoretical analysis and experimental study of shell-and-tube heat exchanger with continuous helical baffles and overlapped helical baffles [D].Shandong:Shandong University,2012.

[10] Wang Liang (王 良 ),Luo Laiqin (罗 来 勤 ),Wang Qiuwang(王秋旺),Zeng Min (曾敏),Tao Wenquan (陶文铨).Effect of inserting block plates on pressure drop and heat transfer in shell-and-tube heat exchangers with helical baffles [J].JournalofEngineeringThermophysics(工 程热物理学报),2001,22 (suppl):173-176.

[11] Sun Haitao(孙海涛),Chen Yaping(陈亚平),Wu Jiafeng(吴 嘉 峰).Shell-side heat transfer performance of circumferential overlap trisection helical baffle heat exchangers [J].CIESCJournal(化工学报),2012,63 (5):1360-1366.

[12] Wen Jian (文键),Yang Huizhu (杨 辉著),Wang Simin(王斯民),XueYulan(薛玉兰),Du Dongdong (杜冬冬).Numerical simulation for configuration optimization of heat exchanger with helical baffles [J].JournalofXi’an JiaotongUniversity(西安交通大学学报),2014,48(11):8-14.

[13] Tao Wenquan (陶文铨).Numerical Heat Transfer(数值传热学) [M].2nd ed.Xi'an:Xi'an Jiaotong University Press,2001:1-6.

[14] Wang Liang (王良).The experimental study of heat transfer and pressure drop for shell-and-tube heat exchanger with helical baffles [D].Xi’an:Xi’an Jiaotong University,2001.