实施高压变频技术改造 实现节能降耗

张 扬,张伟星,曹志成,郝三桃

(内蒙古亿利化学工业有限公司,内蒙古 鄂尔多斯014300)

1 净水站生产给水泵运行状况

内蒙古亿利化学工业有限公司净水站生产水供水系统通过压力来控制,当供水压力超过设定压力时,必须人工改变回流阀的开度,调节回水量,使得系统内的压力达到设定值。这种控制方式在阀门上消耗大量的电能,所以水泵在高耗能、低效率状态运行,同时由于需要频繁的人工调节,回流阀一年至少要更换2 次,浪费了材料也增加了检修费用。

1.1 水泵参数

水泵型号:XBD5.3/445-400N13/470;

额定流量:1 600 m3/s;

额定扬程:53 m;

额定转速:1 480 r/min;

额定轴功率:315 kW。

1.2 水泵配电机参数

电动机型号:YKK4501-4;

额定功率:315 kW;

额定电压:10 kV;

额定电流:23 A;

额定转速:1 490 r/min。

1.3 水泵控制压力

生产水压力≥0.30 MPa。

2 技术改造综述

2.1 技改内容

将原来水泵调节方式控制回流阀出口开度,改为调节水泵配电机运行频率,以改变电机的转速来达到控制压力的目的。安装ABB 公司ACS2000 高压变频器,根据电机额定电压10 kV,水泵类负载额定功率315 kW,适合驱动高压异步电动机的水泵类高压变频器ACS2000-23A,来满足公司生产工艺要求。

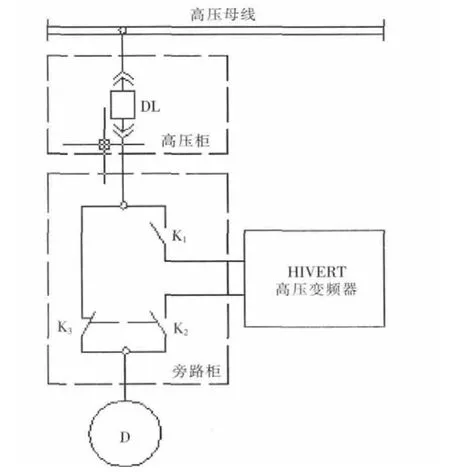

2.2 一次回路及保护

根据现场的实际情况,考虑设备及生产的安全性,采用主回路以及自动旁路柜的方案,见图1。

图1 一次回路示意图

2.3 变频器技术数据

2.3.1 变频器构成

36 脉冲整流输入9 电平输出的多电平无熔断器设计(VSI-MF)的电压源型逆变器,3 组12 脉冲二极管整流;3 组直流回路中压电容器(自愈式);自换流5 电平电压源型逆变器;IGCT 功率半导体元器件;接地故障检测;dv/dt 输出滤波器;空冷型;集成干式变压器(铜绕组)。

2.3.2 性能参数

输出电压范围:0~10 000 V;

输出频率范围:0~75 Hz;

控制精度: 额定转速的0.1%(不带脉冲编码器);

转矩阶跃响应时间:<3.5 ms;

最小弱磁点:35 Hz;

最大弱磁范围:1∶2;

额定负载下的总体效率:大于96.5%(包括整流变压器和辅助电源的总体效率);

输入电压谐波畸变:<2%;

输入电流谐波畸变:<3%;

转矩脉动:<2%。

2.3.3 辅助和控制电源

辅助电源电压:380 VAC,3 相,50 Hz;

辅助电源电压波动范围:±10%;

辅助电源消耗:约17 kVA;

控制电源电压:UPS 电源,230 VAC,单相,50 Hz(用户或供货商提供);

控制电源电压波动范围:±10%;

控制电源消耗:约3 kVA;

噪音级别:<85 dB(A)(额定负载下)。

3 工艺计算

3.1 生产给水泵节能计算

根据目前运行现状及上表实际测量的数据,可以算出各电机实际消耗的轴功率:

由于设备长期处于运行电流21 A 状态,故应取长期运行时电流21 A 为基准进行计算。

P1=1.732 I2U2cosφ=1.732×10×21×0.86×0.92=288(kW)

3.2 根据流量、压力、轴功率与其转速的关系

流量与转速成正比、压力与转速的平方成正比、轴功率与转速的立方成正比。

3.3 节电率计算

现场出口阀开度100%,回流阀开度50%,回流的量靠回流阀控制,母管压力同样利用回流阀的开度调节,由于没有准确的回流流量值,只能根据现场反馈估算,年平均回流量为400~800 m3/h,故取中间值600 m3/h,进行分析计算,又由于现场压力要求≥0.30 MPa,所以按照压力和流量综合分析作为节能计算标准。

安装变频器后出口阀100%开,回流阀全关。根据流量与转速成正比、压力与转速的平方成正比的关系,可以求出低速下(满足压力条件)实际消耗的有功功率:

P2=Pe×(n2/n1)3=315×(H2/H1)3/2=169(kW)

变频时合计消耗电能:

P3=P2/λ1/λ2=1 956/96%/95%=186(kW)

λ1为变频效率;λ2为传动效率

理论节电率:

η理论=(P1-P3)/P1=(288-186)/288=35%

在此压力下,流量下降20%,满足流量的要求,故以压力为准。

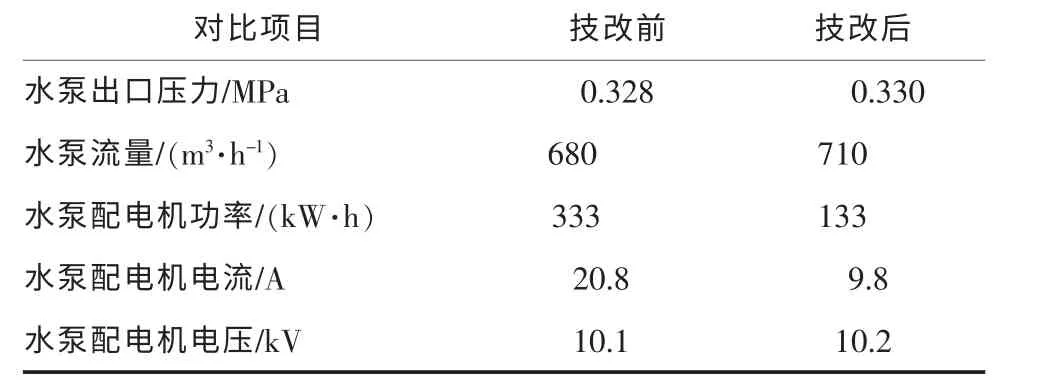

3.4 技改前后水泵运行数据

净水站生产水泵变频改造前后运行数据对比表见表1。

3.5 节电分析汇总

节电分析汇总见表2。

进行系统节电改造后不仅仅能为企业创造了很高的经济效益,同时又创造了环境效益,每年节约的电能68.43 万kW·h。

表1 净水站生产水泵变频改造前后运行数据对比表

3.6 国家标准计算

1 kW·h=0.342 kg 标准煤;

1 t 标准煤=2.5 t 二氧化碳排放量;

1 t 标准煤=0.016 5 t 二氧化硫排放量;

1 t 标准煤=0.014 tTSP 排放量(总悬浮颗粒物)。

3.7 大气环境效益

每年节约电能68.43 万kW·h 标准煤514.92 t;可以减少二氧化碳排放量1 287.3 t;减少二氧化硫排放量8.5 t;减少TSP 排放量7.21 t。

表2 节电分析汇总表

3.8 间接效益

变频调速器其良好的可靠性以及调速范围广且平滑等性能可以满足工艺要求,小的启动电流亦可以减少对电网的冲击。变频系统各种保护功能可靠,从而消除了因电机过载或单相运行而烧毁电机的现象,确保了安全运行。降低了劳动强度,减少人工成本和维修成本。增加了作业人员的工作舒适度,创造了安全可靠的工作环境。