一种新的起重机轨道检测方法和装置

孔庆彬 程维明

(上海大学机电工程与自动化学院1,上海 200072;上海工程技术大学机械工程学院2,上海 201620)

一种新的起重机轨道检测方法和装置

孔庆彬1程维明2

(上海大学机电工程与自动化学院1,上海 200072;上海工程技术大学机械工程学院2,上海 201620)

现有起重机轨道检测方法存在检测范围小、检测精度低、安全性差等不足,为解决现有起重机轨道检测方法存在的问题,提出了一种新的起重机轨道检测方法,并研究了基于该方法的一种新型起重机轨道检测装置。介绍了检测方法的检测方案和实现方式,并详细分析了检测算法,设计了检测装置样机并进行了多次现场试验。现场试验结果表明,提出的检测方法满足标准中对起重机轨道检测的精度要求,具有检测安全性强、检测成本低、检测方便等优点。

起重机 全站仪 检测装置 轨道检测 参数检测

0 引言

随着工业化生产规模的扩大,起重机在现代化生产中的应用越来越广泛,社会对起重机的要求也越来越高。起重机运行中的一个主要问题是车轮啃轨。啃轨严重时,可能造成脱轨事故。因此对轨道进行定期检测具有十分重要的意义[1-2]。

国家标准规定的起重机轨道检测参数主要包括单轨水平面内和铅垂面内直线度、双轨同截面内跨距及高度差[3]。目前,检测主要基于两种方法:激光准直法[4-5]和全站仪法[6-7]。前者检测方便,但对于大跨度轨道,光斑图像出现飘动及波纹现象,检测效果不理想。后者利用全站仪可以获得比较高的检测精度,而现有方法在检测大车轨道时作业环境建立在空中,存在危险系数高、检测不方便等问题。

本文提出了一种新的起重机轨道检测方法,在获得较高测量精度和较远测量距离的同时,将作业环境移至地面,由全站仪建立统一的全局坐标系,对两根轨道进行检测。该方法提高了安全性,且无需挪动全站仪位置即可进行双轨检测,使得检测更方便,数据处理更简单。

1 检测方法设计

轨道检测的基本思路是采用一定的方法和装置获取轨道实际曲线,然后根据相应算法通过数据处理得到轨道的各项待求参数。对于轨道曲线的获取,一般是通过设计相应的轨检装置如轨检小车或轨检仪,使其在轨道上运行,利用其行走轨迹得到轨道实际曲线。然而由于起重机轨道双轨跨距较大,考虑到轨道的超大跨度,不可能像测量机床、电梯和铁轨一样设计一辆横跨两根轨道的测量桥,从而一次性测出两根轨道的所有参数。

对于起重机轨道来说,一般是设计可在单根轨道上运行的轨检装置,分别对两根轨道参数进行测量,然后采用一定的方式将两条曲线置于同一个坐标系下,通过相应算法得到双轨联合参数。

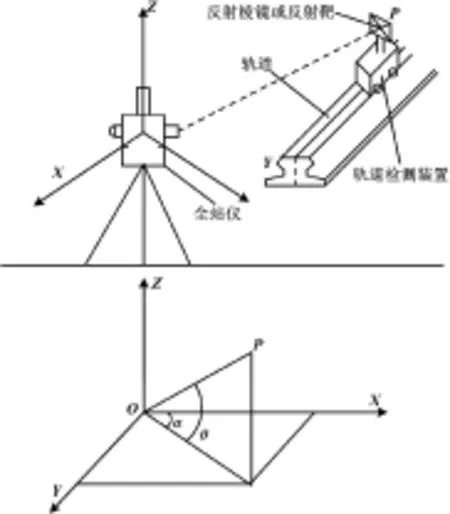

以全站仪为原点建立坐标系,轨检装置分别在两根轨道上运行。通过固定在某位置的全站仪瞄准检测装置上的反射棱镜或反射靶,测量出反射棱镜或反射靶中心到全站仪的斜距以及全站仪在水平方向和垂直方向旋转的角度α和θ,即可根据式(1)得到两根轨道测点在全站仪坐标系中的空间坐标,重构出轨道顶面中心线的空间形状。

(1)

式中:xP、yP、zP为测点三维坐标;s为测点到全站仪的斜距;θ为测点垂直角;α为测点水平角。

全站仪法基于激光三角测量原理,利用全站仪和在轨道上移动的轨道检测装置进行测量。全站仪检测原理图如图1所示。

图1 全站仪检测原理图

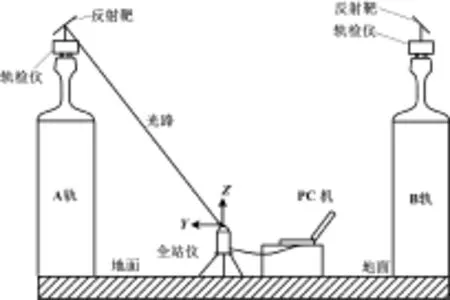

本文提出的检测方案如图2所示。

图2 检测方案示意图

将全站仪固定于地面,位于两根轨道之间某个位置,将检测作业环境移至地面,由全站仪建立统一的全局坐标系对两根轨道进行检测。搭载反射靶的两部轨检仪分别运行在两根轨道上,对轨道进行采样,全站仪瞄准反射靶,测量轨检仪在轨道不同位置处的靶心坐标。在测量过程中,靶心与轨道顶面中心线的相对位置保持不变,这样可以用靶心的运动轨迹代替轨道顶面中心线的轮廓。测量结束后分别获得位于同一坐标系的两组坐标值。通过这两组坐标即可重构出两条轨道曲线,进而可获得两根轨道的直线度、双轨跨距和双轨高差等待测参数。

在该检测方法中,只要反射靶能够实现沿水平轴和沿反射靶支撑轴两个方向的旋转,即能满足不同检测环境和任意轨道位置的要求。而对于特定的检测环境,轨道高度固定不变,在检测过程中一般无需沿水平轴方向旋转反射靶,因此反射靶在该方向上的旋转可设计为手动旋转固定,由检测人员在轨道上安装检测装置时一并调节到合适角度即可。

轨检控制系统的核心是控制反射靶沿其支撑轴方向的精确旋转,保证在不同轨道位置全站仪总是能够瞄准反射靶靶心。由于全站仪实际测量的数据是不同位置处靶心距全站仪的斜距s以及水平方向角度α和垂直方向角度θ,因此利用全站仪测量的水平角α即可实现上述反射靶的控制,相邻两测点水平角之差即为反射靶旋转角度。

2 检测算法设计

检测完成后全站仪得到的数据为A、B两轨的距离和角度数据:(SAi,αAi,θAi)和(SBj,αBj,θBj),其中i=1,…,n,j=1,…,m,分别表示A、B两轨采样点点号。由式(1)可得到位于同一坐标系下的两组坐标数据(xAi,yAi,zAi)和(xBj,yBj,zBj)。检测算法就是利用这两组坐标数据处理得到各项检测参数的。

2.1 单轨参数算法

国家标准规定的起重机轨道弯曲偏差是分水平和垂直两个方向分别测量的。因此,对于单轨参数来说,应分为单轨水平面内直线度和单轨铅垂面内直线度分别评定。

平面内直线度评定方法有两端连线法、最小二乘法和最小包容区域法三种。其中,两端连线法精度较低,一般对于精密检测不宜采用。最小二乘法比两端连线法精度高,尽管其直线度相比最小区域法仍有误差,但由于最小二乘法相对最小区域法算法简单,非常易于计算机实现,对于起重机轨道检测来说是一种较为适宜的选择。

最小二乘法已比较成熟,分别对两组坐标的x、y坐标应用最小二乘法即可得到两轨的水平面内直线度,分别对两组坐标的x、z值应用最小二乘法即可得到两根轨道的铅垂面内直线度。

2.2 双轨参数算法

提出的双轨参数算法是该检测算法的核心,其基本思路如下。

分别对A轨和B轨作线性拟合,得到两条拟合曲线,然后分别过这两条曲线作铅垂平面(分别记为A面和B面)。因为一般来说这两个平面是不平行的,因此作第三个铅垂平面(记为C面),其为A面和B面的“平均平面”,即以A面和B面法线平均值作为其法线的平面。这样,以C面的法线作为计算同截面内双轨跨距和高差的评定方向。这样与起重机在轨道上运行的方式比较接近,计算得到的跨距和高差有较为实际的意义。

确定评定方向之后,以任一轨(如A轨)的测量值开始评定:依次取A轨各测点A(xAi,yAi,zAi),从这一点出发,沿C面法线方向,与B面交于B点,则A、B两点之间的距离就是双轨在该测点同截面内的跨距值。A、B两点具有相同的z值,而B点与其在B轨拟合直线上的投影点BT的z值之差则为双轨在该测点同截面内的高度差。

2.2.1 双轨跨距

对A轨、B轨分别作线性拟合,可得两条拟合直线:

式中:kA、bA、mA、nA为A轨线性拟合系数;kB、bB、mB、nB为B轨线性拟合系数。

由式(2)可知,过LA的铅垂面即A面的方程为y=kAx+bA,其法线斜率为:

KnA=-1/kA

(4)

同样,B面法线斜率为:

KnB=-1/kB

(5)

则A、B面的平均平面即C面的法线斜率为:

KnC=(KnA+KnB)/2

(6)

过A轨各测点Ai(xAi,yAi,zAi),以KnC为斜率作直线,与B面y=kBx+bB交于点Bi:

式中:xAi、yAi为A轨各测点坐标;KnC为平均平面法线斜率,由式(6)得到;kB、bB为B轨线性拟合系数。

由式(8)可得在该点的双轨同截面跨距为:

(9)

由式(4)~(9)联立即可计算出各个位置处的双轨跨距。

2.2.2 双轨高差

令x=xBi,由式(3)可得到Bi点在B轨拟合直线LB上的投影点BTi的z值:

zBTi=mBxB+nB

(10)

则在该点的双轨同截面高差为:

hi=zBi-zBTi=zAi-(mBxBi+nB)

(11)

式中:zAi为测得的A轨各测点z坐标;xBi为由式(8)得到的Bi点x坐标。

由式(4)~(11)联立即可计算出各个位置处的双轨高差。

3 检测装置设计

轨道检测要求检测装置运行时尽可能平稳,以减少运行的振动和摇晃。整体重心应尽可能贴近轨道顶面且位于轨道的中轴线附近,以保持装置的平稳。反射靶靶心应尽可能地贴近轨道顶面中心线且要保证测量时不被自身遮挡光线。仪器的轨道夹紧装置通过导向轮夹紧轨道侧面,以保持运行姿势,并有弹簧施力机构保持导向轮伸缩性,便于其通过轨道接头以及轨道侧面不平整处。

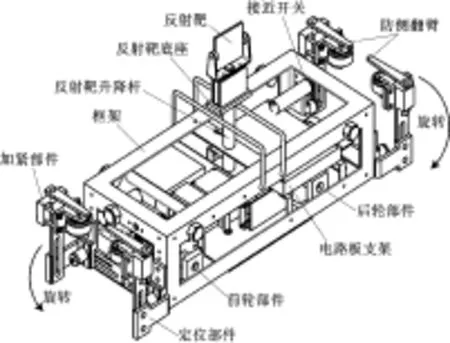

设计的检测仪构件主要有定位部件、夹紧部件、接近开关、前轮部件、驱动部件、电路板支架、后轮部件、托盒、框架、反射靶升降杆、反射靶底座、反射靶等,如图3所示。

图3 检测仪机械结构示意图

仪器一侧为定位部件,用来保障其运行方向沿轨道方向,并保障其外形中心线与轨道顶面中心线重合。定位臂与轨道1∶10的倾斜侧面相接触,采用关节轴承为接触零件,接触由线接触变为面接触,保障了定位夹紧精度。

仪器另一侧为夹紧部件,采用弹簧和螺栓将关节轴承座和定位臂相连接,主要是为配合其定位部件在保障定位精度前提下保障运行过程中不被“卡死”。在轨道上安装时,两个夹紧部件和两个定位部件可绕固定轴旋转180°至轨面以下,以夹紧轨道侧面(如图3所示),从而夹紧轨道。

夹紧部件和定位部件均安装防侧翻臂,其在扭簧作用下可绕转轴扭动。当遇到障碍时,防侧翻臂可以转动,避开障碍;而当装置在突发状况下发生侧翻时,防侧翻臂则可以紧紧抱住轨道,保障安全可靠。反射靶升降杆可调节反射靶伸长距离,以保证在不同轨道高度下其测量光线不被仪器自身遮挡。

4 试验

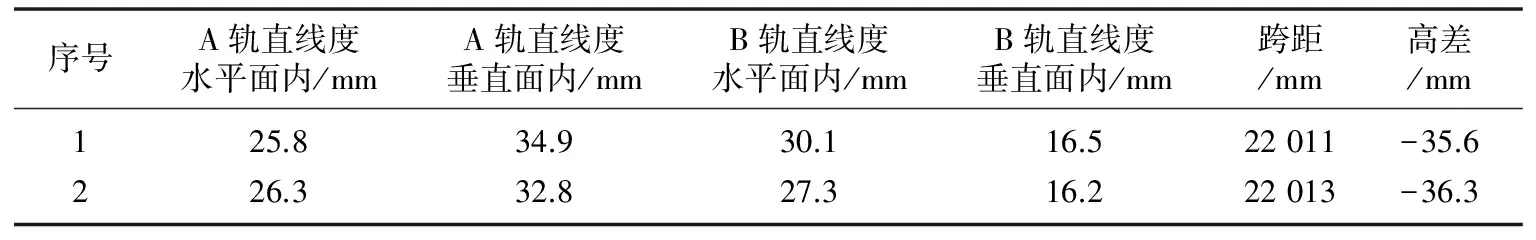

在中锻重型水电设备公司的起重机地面轨道上进行了现场试验,应用提出的起重机轨道检测方法和设计的检测装置对轨道进行了采点,轨长74 m,采样间隔1点/2 m。测量完成后,利用所提出的检测算法对数据进行了处理,将处理后的检测结果同上海市计量测试技术研究院对该轨道的检测鉴定结果进行了对比,如表1所示。表1中,试验序号1为本次试验检测结果,试验序号2为上海市计量测试技术研究院检测鉴定结果。

通过试验对比可知,提出的起重机轨道检测方法和基于该方法设计的检测装置的检测精度接近于采用原有全站仪方法和检测装置的检测精度,参数中最大误差也在3 mm以内。

考虑到本试验采用的是测量精度较低的全站仪,其测距精度为2 mm,低于结果2的徕卡全站仪的1 mm测量精度。因此,提出的新方法和据此研制的检测仪检测精度可以满足要求,并且系统所需成本更低,检测更安全、更方便。

表1 试验检测结果对比

5 结束语

本文针对现有起重机轨道检测方法的不足,提出了一种新的检测方法,并研究了一种新型起重机轨道检测仪。该方法在检测过程中,无需将全站仪架至起重机高空轨道,检测更安全、更可靠。详细分析了各项检测参数的计算算法,该算法不依赖于坐标系的位置,不需特意设定坐标系方向,算法更简单,检测更方便。

试验结果表明,该方法和装置检测精度接近于采用传统全站仪法检测的精度,而系统成本大大降低,检测更安全。若采用更高精度的全站仪测量,能达到更高的检测精度。研究的检测方法为起重机轨道检测提供了一条更安全、更可靠、成本更低、更易实现的途径,可替代原有全站仪法进行较长轨道的检测,具有重要的实际应用和推广价值。

[1] 牛洁,陶元芳.桥门式起重机车轮啃轨现象的研究[J].机械工程与自动化,2010(1):115-117.

[2] 解春花.论桥门式起重机啃轨原因分析[J].煤炭技术,2003,22(10):23-25.

[3] 国家质量监督检验检疫总局.GB/T 10183-2005桥式和门式起重机制造及轨道安装公差[S].北京:中国标准出版社,2006.

[4] 程维明,宋伟,刘亮.一种新型桥门式起重机轨道测量方法[J].中国机械工程,2010,21(18):2187-2191.

[5] 宋伟,程维明,刘亮.一种大长度轨道直线度的测量方法和装置[J].机械工程师,2010(2):32-35.

[6] 吴恩启,杜宝江,张辉辉.桥门式起重机轨道检测系统[J].起重运输机械,2008(7):89-91.

[7] 吴恩启,杜宝江,张辉辉.桥门式起重机轨道检测技术研究[J].无损检测,2007,29(10):578-579.

A New Kind of Crane Rail Detection Method and Device

The existing crane rail detection method features deficiencies including small detection range, low detection accuracy, and poor security, etc., to solve these problems, a new kind of crane rail detection method is proposed; in addition, relevant detection device based on this method is researched. The detection strategy and implementing mode of this method are introduced, and the detection algorithm is analyzed in detail. The prototype of the detection device is designed, and tested on site. The results of field test indicate that this method meets the detection accuracy for crane rail requested in the standard, and features advantages of strong detection security, low detection cost, and ease operation, etc.

Crane Total station Detection device Rail detection Parameters detection

孔庆彬(1990-),男,现为上海大学精密仪器及机械专业在读硕士研究生;主要从事单片机应用技术、自动化控制及精密检测等方面的研究。

TP206+.1

A

10.16086/j.cnki.issn1000-0380.201504014

修改稿收到日期:2014-08-12