深井软岩巷道围岩变形数值模拟及支护优化

王应帅,孟祥瑞,高召宁

(安徽理工大学能源与安全学院,安徽 淮南 232001)

采选技术

深井软岩巷道围岩变形数值模拟及支护优化

王应帅,孟祥瑞,高召宁

(安徽理工大学能源与安全学院,安徽 淮南 232001)

在淮南某矿-960m北翼C13底板轨道大巷围岩的力学性质参数的实验测试值以及现场围岩变形观测结果的基础上,运用Flac3D软件进行模拟计算,分析了该深井软岩巷道围岩的变形特性。模拟和监测表明:两帮收缩和底臌是深井软岩巷道围岩的主要变形,其中巷道底板的有效控制是保证巷道围岩稳定的关键。提出了以改进初次支护强度和增大底角锚杆角度、增加锚杆密度并配合全断面注浆为主要技术特点的支护方案。现场实践结果表明,该支护方案较适用于深井软岩巷道。

深井;软岩巷道;数值模拟;支护优化

软岩巷道的有效支护是巷道支护的难题[1-3]。我国60%以上的煤炭资源埋深在800m以下,目前,我国煤矿开采深度平均以每年8~12m的速度增加,东部矿井正以每年10~25m的速度发展[4-6]。淮南某矿井开采深度接近1000m,巷道围岩变形呈现软岩特征,主要开拓及采准巷道支护困难。在原支护设计方案下,巷道的支护效果不理想,巷道变形严重,稳定性很差,平均1~2个月要进行返修一次,影响矿井的正常生产。对该矿-960m 北翼C13底板轨道大巷进行了观测和巷道表面位移的监测,通过相关数据分析巷道围岩变形的特性,并利用数值模拟软件对原锚网索喷支护进行优化,提出了改进初次支护强度,加大底角锚杆角度、适当增加锚杆密度并在优化锚网索喷支护的基础上全断面注浆的支护方案。

1 巷道工程概况

-960m北翼C13底板轨道大巷埋深987m,巷道断面为直墙半圆拱形,规格为宽×高=5.8m×4.7m。主要是采用锚网索喷联合支护方式,其中锚杆为Φ22mm×2450mm左旋无纵筋等强螺纹钢,锚杆间排距为800mm×800mm,采用矩形方式布置;网片是孔尺寸为100mm×100mm的金属编织菱形网格,网片的规格为长×宽=1600mm×1200mm,锚索为Φ17.8mm×6500mm的钢绞线,间排距为2400mm×2400mm,喷层厚度为100mm。所监测区段处巷道围岩主要是砂质泥岩、泥岩和细砂岩,大部分围岩岩性较为松散,稳定性较差,岩层存在破裂区。实验室所测得的围岩物理力学参数见表1。

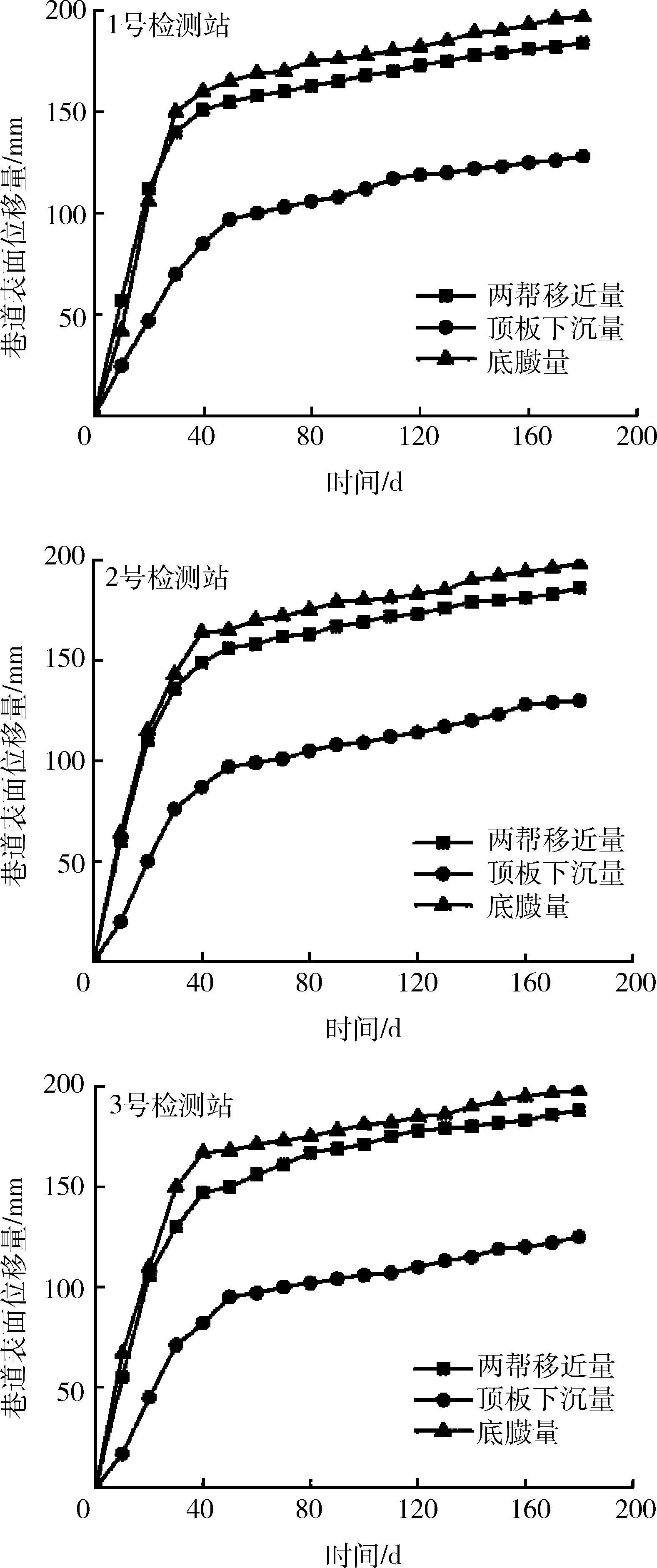

2 巷道围岩变形监测

使用JSS30A型数显收敛计,在巷道左、右两帮和顶、底板分别设置4个测点,观测断面按十字形法布置,在巷道围岩表面4个测点处分别用钻机钻孔施工一个巷道表面收敛测点。选择条件相近的巷道段依次布置3个监测站,对连续6个月的监测数据分析处理,巷道表面位移随时间变化如图1所示。

表1 围岩主要物理力学参数

图1 巷道变形监测图

从现场监测结果来看,3个监测站两帮变形与底臌量均大于顶板变形,两帮收缩和底臌是巷道的主要变形。在巷道开挖早期,巷道围岩表面收敛速率较大,接近6mm/d,经永久支护以后,收敛速率逐渐减小为0.5~0.8mm/d左右,围岩稳定性虽得到了一定的控制,但变形仍未停止。这说明原有的支护方式是不理想的,需对支护方式进行改进,对相应的支护参数进行优化设计。

3 巷道围岩变形数值模拟

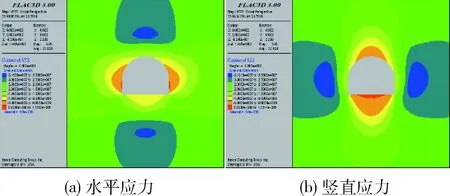

为深入探究深井软岩巷道围岩变形特性,为相应的支护设计提供合适方案,运用Flac3D对-960m北翼C13底板轨道大巷在开挖无支护状态和原锚网索喷支护下的围岩破坏情况进行模拟。

根据已有经验,所建立的模型长×高=52m×33m,共75480个单元,85324个节点。巷道形状为直墙半圆拱形,其中直墙高1.8m,拱半径为2.9m。边界条件为:模型底面z方向位移为0,左右两个面x方向位移为0,前后两个面y方向位移为0;上表面为自由边界,根据现场-960m水平砂岩中的主应力测量结果,模型上表面施加22MPa的竖直应力。对所模拟巷道拱顶中部、底板中部和左右两帮中部单元节点位移进行监测。围岩主要力学参数见表1,模拟结果如图2和图3所示。

图2 应力分布云图

图3 塑性区分布图

所模拟的巷道支护方案为:巷道顶部和两帮采用Φ22mm×2450mm高强度左旋无纵筋螺纹钢锚杆,间排距为0.8m×0.8m,锚杆钻孔孔径为Φ28mm,每孔采用两卷Z2350型树脂锚固剂,锚杆预紧力≥60kN。巷道底板打入底角锚杆,其角度为45°。锚索采用Φ17.8mm×6500mm钢绞线,锚索钻孔孔径为Φ32mm,每孔采用四卷Z2850树脂锚固剂,锚固长度1.93m,锚索预紧力≥100kN。喷层厚度为100mm,其中,初喷60mm,复喷40mm,喷层强度≥C20。

模拟结果表明:①从应力分布云图看出,巷道开挖之后,应力重新分布,水平应力较竖直应力大,支护后与支护前相比,围岩松动破裂区强度有所提高,但效果不是非常显著;②从塑性区分布情况看出,塑性区主要集中在底板和两帮,底板塑性区比拱顶和两帮塑性区范围要大,在经过支护以后,巷道塑性区范围明显缩小,拱顶和两帮改变尤其明显;③底角锚杆在一定程度上控制了底臌的现象,但底板仍存在较大范围塑性区,可能是底角锚杆角度不合理导致的,仔细观察可以看出塑性区主要集中在底板靠近底角的位置,据此推测适当增大底角锚杆的角度支护效果会更理想;④四个关键点位移监测表明,所模拟的结果与现场观测结果一致,即两帮收缩和底臌是巷道的主要变形,且两帮变形量大于顶板下沉量,支护后的巷道表面变形得到一定的控制,总支护效果为30%;⑤高应力下,巷道围岩破坏区域较大,在经过支护的情况下,巷道两帮和底板仍存在较显著塑性区,表明原有锚索网喷联合支护已经不满足深井破碎软岩巷道的支护要求。

4 支护参数优化设计及实践应用

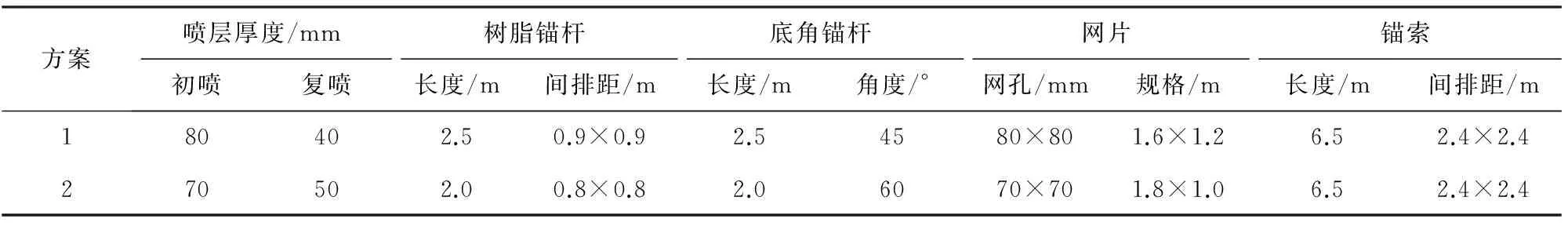

基于现场调查观测和数值模拟分析,结合该矿所观测的巷道破坏的具体状况,提出该矿深井软岩巷道围岩的优化控制方案,并在-960m水平水泵房通道进行相关的试验。在理论分析与现场试验结合的基础上,指出深井大断面巷道围岩控制的关键是保证巷道底板的稳定,底角锚杆的角度应适当增大,锚杆密度适当增加。同时针对锚网喷支护将锚杆的长度适当减少,两帮的锚杆密度适当增加并配合全断面注浆。具体的支护参数和注浆参数见表2和表3。

表2 支护参数

表3 注浆参数

选用方案2为最终优化方案,考虑到围岩岩性松散,已经产生破裂区,在锚网索喷联合支护的基础之上,对断面进行注浆,其中对底板进行深、浅孔依次注浆,提高底板的稳定性。同时两帮及拱顶采用深孔注浆。通过数值模拟可以知道,巷道围岩塑性区范围显著减小,底板减小尤为明显,应力向巷道深部集中的现象没有发生,说明在底板注浆后,相当于增设了底板锚杆。新方案调整了喷层厚度和初喷、复喷时间间隔,初喷厚度增加至70mm,在打锚杆、锚索和挂网后复喷50mm。对新方案施工后的巷道进行了连续5个月的监测,其中底臌量不明显,顶板最大下沉量为20mm,较原支护减少了82%;两帮移近量为40mm,较原支护减少了78%。可见新方案取得了较为理想的支护效果。所监测的试验巷道表面位移如图4所示。

图4 新支护方案巷道变形监测

5 结论

1) 深井软岩巷道围岩稳定性较差,不合理的支护形式将导致围岩破裂区进一步增大,使巷道变形加剧,巷道开挖后应马上初喷,在锚索网支护后及时复喷。

2)两帮收缩和底臌是深井软岩巷道围岩的主要变形,可在支护时选用长度较短的高强度锚杆,增大底角锚杆角度并适当增加锚杆密度。

3)深井软岩巷道围岩控制的关键是保证巷道底板的稳定,在优化底角锚杆的同时,进行底板深、浅孔依次注浆,进一步增强底板稳定性。

4)高应力下,且巷道围岩岩性较为松散时,原有的锚索网喷支护已不满足深井软岩巷道围岩的支护要求,可在改进原支护的基础上增加全断面注浆的方式,增强围岩稳定性。

[1] 何满潮,孙晓明.中国煤矿软岩巷道工程支护设计与施工指南 [M].北京:科学出版社,2004.

[2] 高召宁,孟祥瑞.深井高应力软岩巷道围岩变形破坏及支护对策 [J].中国煤炭,2007(1):8-11.

[3] 李 刚,梁冰,张国华.高应力软岩巷道变形特征及其支护参数设计 [J].采矿与安全工程学报,2009(2):183-186.

[4] 朱杰,汪仁和,林斌.深埋巷道围岩多次破裂现象与裂隙张开度研究 [J].煤炭学报,2010(6):887-890.

[5] 陈光炎,陆士良.中国煤矿巷道围岩控制 [M].徐州:中国矿业大学出版社,1999.138-140.

[6] 何满潮.软岩巷道工程概论 [M].徐州:中国矿业大学出版社,1993:236-242.

[7] 付国彬,姜志方.深井巷道矿山压力控制[M].徐州:中国矿业大学出版社,1996:182-187.

[8] 李学彬,薛华俊,杨仁树,等.深井破碎软岩巷道支护参数设计研究[J].中国矿业,2013,22(12):79-82,89.

我国铁矿石对外依存度升至78.5%

中国钢铁工业协会常务副会长朱继民日前在北京透露,中国铁矿石的对外依存度进一步提高到78.5%,同比提高9.7%。

“铁矿石对外依存度过高会使中国钢铁行业的国际话语权和安全性等受到挑战。”朱继民说。

数据显示,2014年,中国进口铁矿石9.33亿t,同比增长13.8%。其中,12月份中国进口铁矿石8685万t,环比增加1945万t,增长28.9%。

当年,国内铁矿石原矿产量15.1亿t,同比增加5686万t,增长3.9%,其中12月份国内铁矿石产量1.26亿t,同比下降4.6%,连续3个月环比下降。

朱继民透露,铁矿石港口库存自5月份达到峰值后,已连续7个月出现小幅下滑。去年12月末港口库存为9824万t,较年初增长约1100万t,进入2015年港口库存一直在9800万t左右波动。

此外,2014年铁矿石价格也整体保持下跌走势。全年铁矿石进口均价为100.42美元/t,同比每吨下降29.2美元。12月份铁矿石进口平均价格为75.61美元/t,环比每吨下降4.05美元。

Surrounding rock deformation numerical simulation and support optimization of soft rock roadway in deep mine

WANG Ying-shuai,MENG Xiang-rui,GAO Zhao-ning

(School of Mining and Safety,Anhui University of Science and Technology,Huainan 232001,China)

Based on the laboratory test results of the physics and mechanics properties of surrounding rock of -960m north wing C13 track roadway,by using the Flac3Dsimulation software to analyze the soft rock roadway surrounding rock deformation properties in deep mine.The research shows that the deformation of the two sidewalls and the floor heave are the main deformation of soft rock roadway in deep mine,the stability of roadway floor is the key of the surrounding rock control.The new supporting scheme put forward strengthening the early support strength,increase the angle of the floor anchor,increase the intensity of the bolt and apply the full-face grouting technology.Field application show that the supporting scheme for soft rock roadway in deep mine is feasible.

deep mine;soft rock roadway;numerical simulation;support optimization

2014-04-11

国家自然科学基金项目资助(编号:51174005;51274008;51374013)

王应帅(1987- ),男,安徽淮南人,硕士研究生,主要研究方向为矿山压力与岩层控制。E-mail:ashuai545@qq.com。

TD825.3

A

1004-4051(2015)02-0099-04