数控加工中多零点自动设置的参数编程方法研究与应用

□ 卞福强 □ 曹 彧 □ 吴维设 □ 李 明

中国空空导弹研究院 河南 洛阳 471099

采用卧式加工中心加工零件时,经常需要在一道工序中对多个表面进行切削,为了编程、调试和加工的方便,必须使每一个被加工的平面与机床主轴垂直,并设置一个对应的加工坐标系,通常的方法是用测量工具逐一找正得到,但这种方法存在如下缺点。

(1)占机时间较长,因为必须对每一个加工面的坐标系原点进行找正和计算来确定与设置。

(2)零件的装夹必须有准确的定位,因为一旦被加工的零件定位有误差,就必须对每一个加工面的坐标系原点重新进行测量和设置,所以要求有较复杂的工装夹具来保证零件的准确定位。

(3)有加工余量的表面无法直接测量得到。

(4)较多地使用了专用工装夹具,增加了加工成本和准备周期,特别是在单件小批量零件的加工中,表现得尤为突出。

因此,如何在零件重复装夹定位精度不高的情况下,利用较简便的测量找正方法,快速而准确地确定与设置各加工表面的坐标系原点即工件零点,将是提高加工精度和加工效率的关键问题之一。

1 坐标系自由转换方法

1.1 工件坐标系几何模型的建立

在数控机床的加工区域内,存在如图1所示的几个点:M为机床坐标系原点,O为数控工作台旋转中心,W为工件坐标系原点(即工件零点),其中M、O为机床固定的坐标位置。

工件一旦被固定在工作台上,其相对工作台的位置也就被固定下来,而工件各表面的加工是靠回转工作台携工件同时转动来完成的,因此工件上各点相对NC转台中心的距离始终固定,也就是说,工件在回转工作台携带下转至另外某一位置时,工件上各点是同时转动的。显然,各点在工件旋转前和旋转后,都与回转工作台中心坐标有着直接的关系。如果确定了任意一个工件零点在旋转坐标系XOZ中的坐标位置,通过坐标换算将会得到其余各点在旋转坐标系XOZ中的坐标位置,而利用坐标旋转可计算出各点绕转台中心旋转后,各点在机床坐标系中的坐标位置。

总的来说,如果确定了工件上某一点(如A点称为基准点)在机床坐标系中的坐标位置,通过坐标变换计算,便可以得到其它相应被加工表面坐标原点的位置,即零偏值。

1.2 零偏值的确认过程

零偏值的确定与设置过程如下。

(1)已知回转工作台中心在机床坐标系XMZ中的坐标位置 XO、ZO。

(2)确定工作台上某一工件坐标系零点作为基准点,通过测量与找正的方法,将该基准点确定在机床坐标系XMZ中,作为工件基准点的零偏值;当工件重复装夹定位精度要求较高时,可用任何一种测量与找正方法和量具测得首件之基准点的零偏值;当工件无法准确定位时,则每件必须确定一次基准点的零偏值。

(3)计算出工件其它被测点相对于工件基准点的坐标数值。

(4)根据已知的上述几种数值,应用坐标转换公式,计算出相应各被加工表面坐标系原点在机床坐标系中的坐标值。

(5)将各被求得的零偏值存入零偏值存储器中,以便加工相应表面时调用。

在确定的 X、Y(法向轴)、Z、B(旋转轴)各坐标值中,当基准点的零偏值被确定之后,其它各点零偏值中只有X、Z坐标值发生坐标旋转,而Y、B坐标值只发生坐标平移。

1.3 转换公式的推导

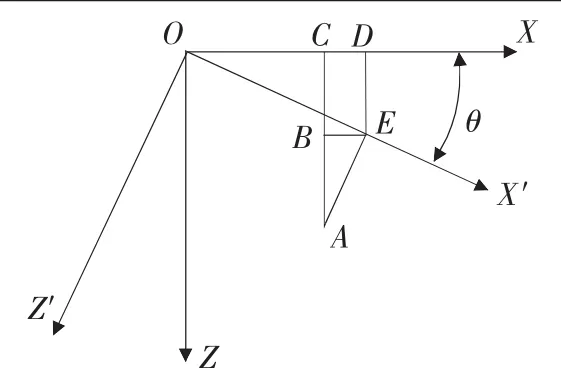

▲图2 坐标转换几何关系示意图

如图2所示,已知:A 点在 X′OZ′坐标系中的坐标值 (X1′,Z1′),将坐标系 X′OZ′逆时针旋转θ至坐标系XOZ时,求A点在坐标系XOZ中的坐标值(X1,Z1)。

如图所示,利用A点在各坐标轴上的投影,求得A 点在坐标系 XOZ 中的坐标值:X1′=OE,Z1′=AE。

当坐标系按顺时针旋转一个角度后,可得到:

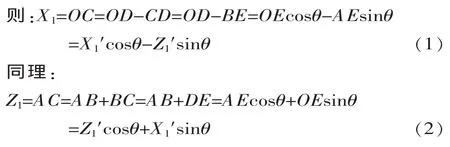

因θ角逆时针旋转为正,顺时针旋转为负,且:

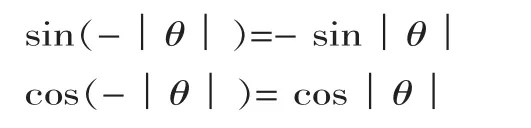

故可得到坐标系按任意方向旋转时的X1、Z1:工件安装在工作台上后(如图3所示),以回转工作台中心轴 (即B轴)为其回转中心,以W点为工件坐标系原点,可建立工件坐标系为 XWZ,回转坐标系 XOZ,机床坐标系 XMZ,工件上任一固定点P在工件坐标系中的坐标值为(XW,ZW),通过找正可得出W点在机床坐标系中的坐标为(XM,ZM),转台中心O的机床坐标值为常数 (XO,ZO), 则P点在回转坐标系XOZ中的坐标值为:

▲图3 通用公式推导图

根据ISO/841数控机床坐标系统标准中数控机床转轴的右手规则规定,B轴逆时针旋转为正,B轴顺时针旋转为负,所以B轴坐标值与θ角方向相同且大小相等。设B轴初始值为BO,当工作台旋转BW(=θ)时,该被求点在机床坐标系中坐标值为:B=BW+BO。

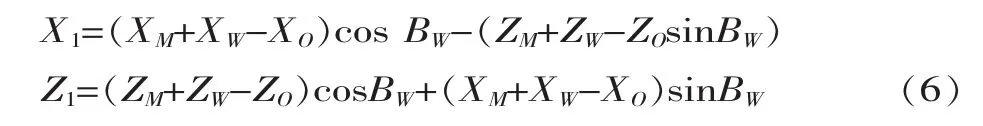

将式(5)、BW=θ 代入式(4)中,得到某被求点 P 随工作台旋转BW角后在XOZ坐标系中新的坐标为:

利用坐标平移的方法可得到:点P随回转工作台旋转一个BW角后,在机床坐标系(XMZ)中的坐标值为:

其中XO、ZO对于某一特定的机床其值为常数。

式(8)即为工作台上任一坐标点旋转BW角度后的在机床坐标系中坐标值的通用公式。

2 转换方法的使用

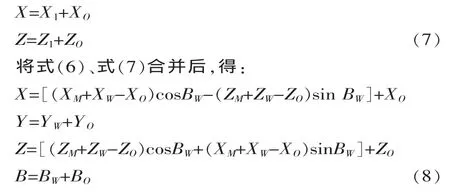

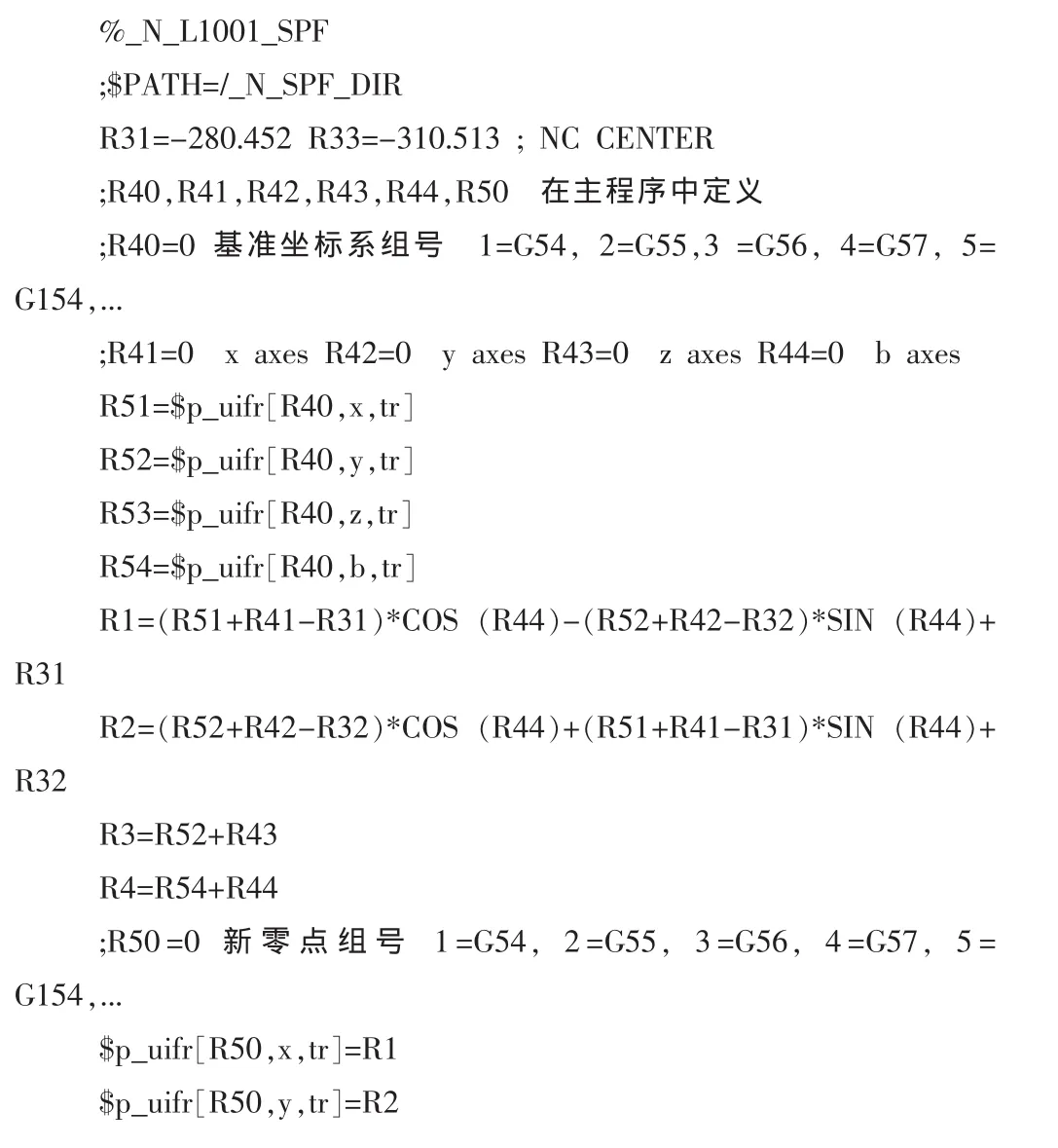

由于该多零点设置方法需要使用旋转工作台,所以该方法仅在具有参数编程和传递功能的卧式数控机床上使用,且在进行参数程序计算前,必须确定NC转台中心在机床坐标系中的准确位置,以确保计算精度。本文以西门子840D系统为例,其NC子程序如下。

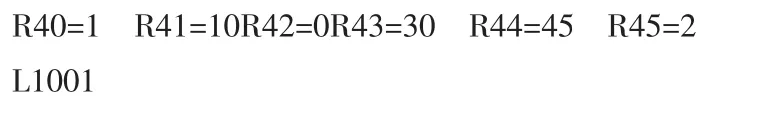

在实际加工中,需要在主程序中设置好各项参数,调用该子程序即可实现零件坐标系的自动转换。主程序中使用方法如下。

其中R40为初始零点 (G54),R41~R43分别为 P点的工件坐标值 (XW,YW,ZW),R44 为工作台旋转角度,R45为转换后的零点(G55),执行程序后,G55中的零点数值会自动设置完毕。

3 典型零件加工

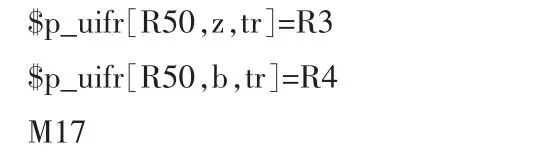

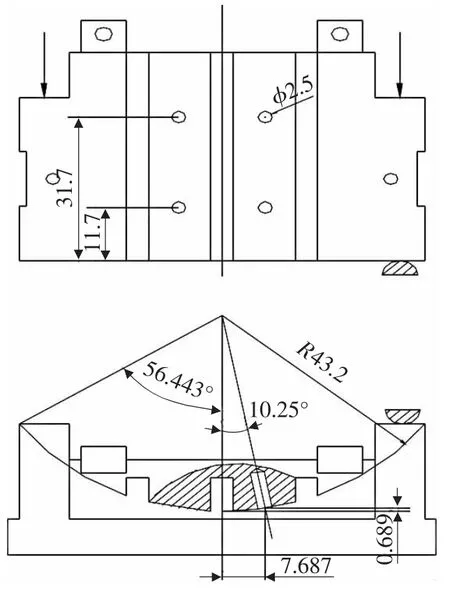

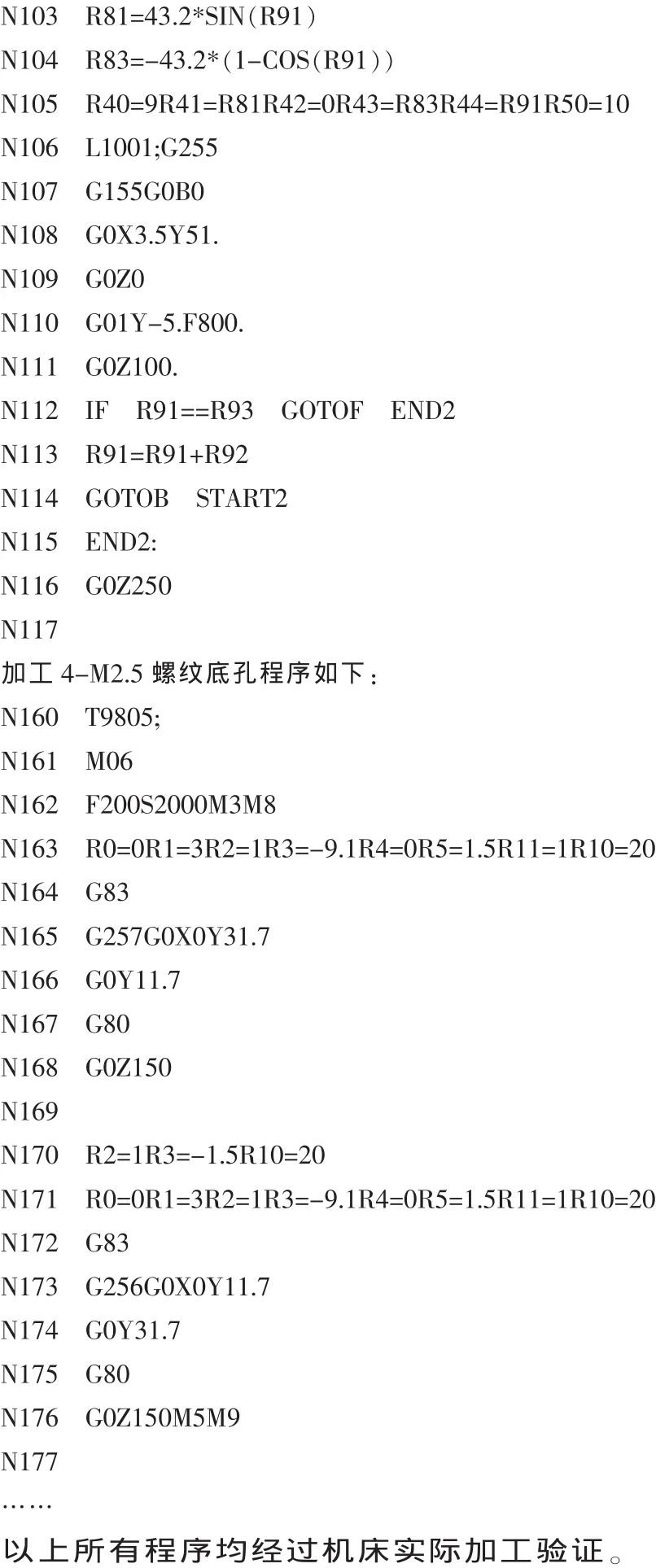

在实际生产中,用该多零点参数设置方法可大幅缩短生产准备时间,提高加工效率。如图4所示,散热片零件要求加工R43.2mm弧面、4-M2.5mm螺纹、三处4mm宽散热槽。以往的加工方法通常是用立铣刀侧铣、立铣刀端铣或球头铣刀插补的方法加工R43.2mm弧面、4-M2.5mm螺纹底孔和螺纹,如果想一次加工得到,就必须使用工装夹具将零件R43.2mm弧面轴线安装在回转工作台的中心上,才能进行钻孔和攻丝,如果设计专用工装,不仅会提高生产成本,还会延长制造周期。而通过使用多零点设置参数编程方法,利用零点自动计算方法,仅采用虎钳装夹、立铣刀端铣等常用生产工具,就可以完成零件的加工。

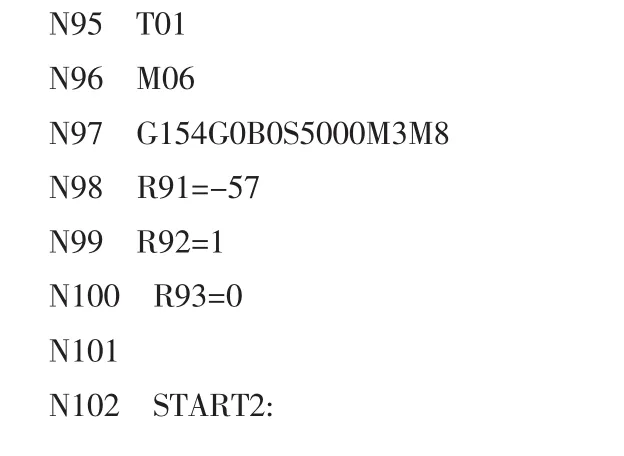

用φ8mm硬质合金铣刀完成R43.2mm弧面精加工程序如下。

▲图4 散热片零件工序图

4 结论

本文介绍的数控机床多零点自动计算方法,适用于卧式加工中心上使用,通过宏程序控制,避免了专用工装夹具的使用,从而大大地降低了专用工装的制造成本和周期,为单件小批量生产提供了良好的工艺方法。

[1]陈志雄.数控机床与数控编程技术(2版)[M].北京:电子工业出版社,2007.

[2]杨刚.数控铣及加工中心编程[M].重庆:重庆大学出版社,2007.