基于LabVIEW的液压换向阀全自动测控系统

□ 吕永福 □ 高施琛 □ 邢科礼

上海大学机电工程与自动化学院 上海 200072

液压换向阀是液压系统中的关键元件,对系统的可靠性和稳定性有着决定性的作用。液压换向阀的出厂试验主要用于检测换向阀装配的质量以及各项功能是否正常,以提高产品的出厂合格率。目前液压换向阀测试系统自动化程度不高,测试精度较低。而随着计算机技术的迅猛发展,虚拟仪器技术在数据采集、自动测试和测量仪器领域得到广泛应用,促进和推动了测试系统和测量仪器的设计方法与实现技术的发展,“软件就是仪器”已经成为测试与测量技术发展的重要标志[1]。为了提高测试的自动化程度和测试精度,减少人为因素对试验结果的影响,笔者以LabVIEW为开发平台,研制了一套全自动液压换向阀测控系统。

1 测试液压系统及主要试验内容

1.1 液压系统

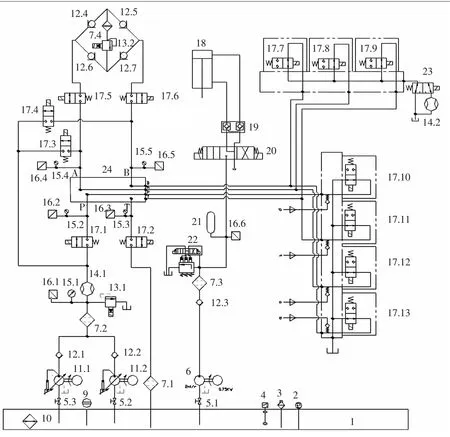

根据液压换向阀的检验要求,设计了测试液压系统,原理如图1所示,液压系统分为以下几个回路。

(1)主回路。测试液压系统主回路由手动球阀、斜轴柱塞泵、单向阀、过滤器、比例溢流阀、流量计、压力表、压力传感器、二通电磁螺纹插装阀等组成。为满足不同通径的被试液压换向阀对不同测试流量的要求,主回路采用两个40 L/min排量的斜轴柱塞泵供油,动力由变频电机提供,其中在被试阀安装阀板的P、A、B口处设置的二通电磁螺纹插装阀可在需要的时候开启,以给被试阀P、A、B口单独加压。

(2)桥式加载回路。测试液压系统桥式加载回路由 4 个单向阀(12.4、12.5、12.6、12.7),高压过滤器 7.4,比例溢流阀13.2等组成。桥式加载回路通过单向阀12.4和12.7的开启实现油液从A到B的流动,通过单向阀12.5和12.6的开启实现油液从B到A的流动,其中通过比例溢流阀建立A、B口之间的压差,模拟被试阀在实际工作中的负载。

(3)自动夹紧回路。测试液压系统自动夹紧回路由齿轮泵、过滤器、单向阀、调压组合阀、压力传感器、蓄能器、三位四通电磁换向阀、液压锁、压紧油缸等组成。通过调压组合阀可满足不同被试阀对不同夹紧压力的要求;回路中蓄能器可实现保压功能,蓄能器充能后可关闭供油电机;回路中的压力传感器可反馈压力信号,实时监测夹紧回路的压力情况,确保测试的安全进行。

(4)泄漏测试回路。泄漏测试回路由 3个二通电磁螺纹插装阀(17.7、17.8、17.9),三通电磁阀、流量计14.2 等组成。 二通阀(17.7、17.8、17.9)开启后可分别测试B、A、T口的泄漏量,在泄漏测试前让三通电磁阀保持失电状态,待管路中的油液排出后让三通电磁阀得电,此时被试阀的泄漏油液可流过流量计。

(5)吹气排油回路。吹气排油回路主要由4个二通电磁螺纹插装阀(17.10、17.11、17.12、17.13 )组成。电磁螺纹插装阀得电后,气源可分别将残留在被试阀P、A、B、T口中的油液全部排出,测试完成后,避免被试阀带走残留在阀体内的油液,从而阻止液压油的浪费。

1.2 主要试验内容

根据液压换向阀企业测试标准,B级测试项目主要包括:耐压测试、滑阀机能测试、换向性能测试、压力损失测试、内泄漏测试、密封性测试等,其中以机能测试、换向性能测试、内泄漏测试尤为关键。本文对一般性的测试项目不再赘述,以主要测试内容论述如下。

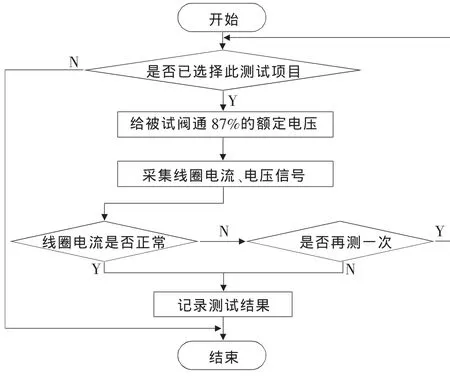

(1)电磁铁测试。为了防止线圈电磁铁装配错误或电磁铁铁芯接触不良[2],需要对电磁铁进行测试。采取的方法是先提供线圈87%的额定电压,测量线圈的电流。电磁铁测试必须在室温下进行,以免线圈通电后因发热而引起电流的变化。

(2)阀芯中位机能测试。为了防止阀芯装错或阀芯尺寸过长等情况的发生,需要对阀进行中位机能测试。采取的方法是依次给P、A、B 3个口单独加压,单独给其中一个口加压时,从其它3个口的压力变化判断出阀芯的机能。

(3)阀芯换向性能测试。为了检测被试阀是否存在阀芯装反或卡阀情况,需要进行换向性能测试。在换向性能测试时,在一定试验压力流量下,来回换向10次左右,通过在每一个位置上的压力流量变化,判断换向是否正常。

(4)泄漏测试。为了检测阀体和阀芯的配合精度是否满足要求,需要对其进行泄漏测试,泄漏测试前需要将阀内的油排出。

2 测控系统组成及功能

换向阀测试时,为了自动完成装夹固定、自动完成各项测试内容、自动判断保存测试结果等测试过程,以最大限度地减少测试过程的人为参与,确保测试过程的稳定性和测试结果的可靠性,系统组成及功能如下。

(1)以工控机作为上位机、PLC作为下位机构成整个测控系统,通过自动程序准确地执行试验流程,可靠地实现测试的自动化。

(2)上位机测控软件采用LabVIEW11.0编制,可设置试验参数、实时显示试验数据、跟踪试验进度、保存并查询试验结果、生成试验报表。

(3)通过采集现场的压力反馈信号,系统可自动做出相应的处理,出现故障时,操作人员也可以清晰地看到报警信号。

2.1 硬件组成

▲图1 液压系统原理图

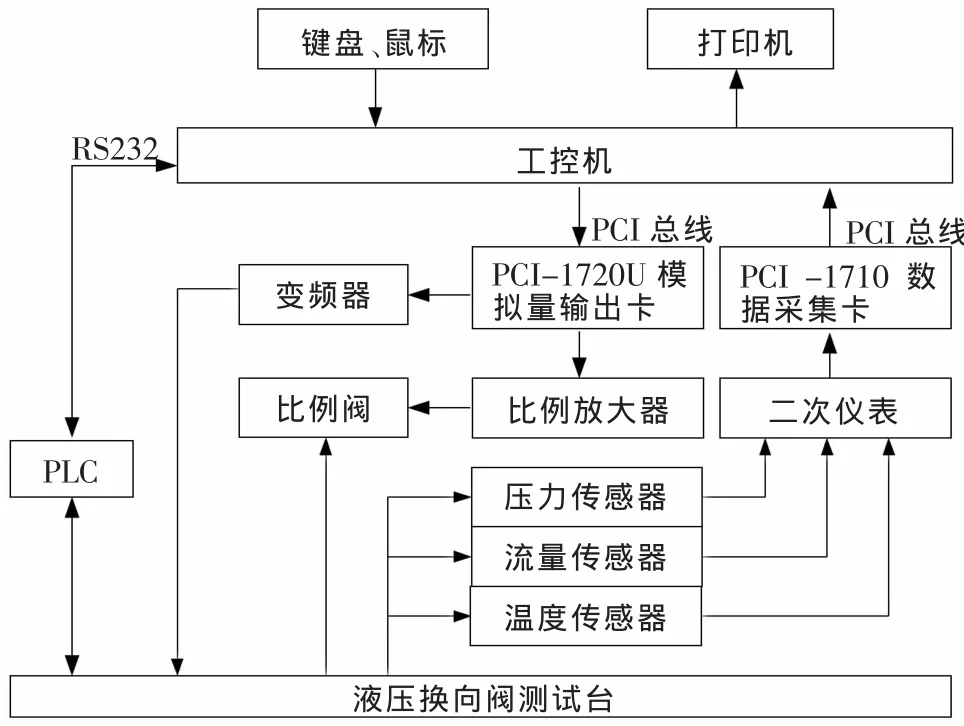

测控系统的硬件主要由工控机、模拟量输入/输出卡、二次仪表、压力传感器、流量传感器、温度传感器、变频器、比例放大器、PLC等组成,系统硬件结构如图2所示。硬件的选用必须在满足测试要求的前提下综合考虑成本因素,因此从最优性价比角度出发,工控机选用15"XGA TFT LCD工业等级扩展型平板电脑IPPC-6152A;模拟量输入卡选用PCI-1710多功能PCI总线数据采集卡,模拟量输出卡选用PCI-1720U。根据控制要求统计系统所需的输入点数与输出点数,并考虑要有10%的余量,在本系统中采用三菱FX3U-64MR型PLC。测试过程中为了准确地判断被试阀是否存在卡阀现象,因此测控系统对压力频响要求较高,压力传感器采用德国HYDAC压力变送器,压力范围在0~40 MPa,过载能力为1.5倍满量程压力,综合精度为±0.15%FS,工作温度为-40~85℃,响应时间为≤0.5 ms。高压流量传感器选用派克齿轮流量计SCVF150,量程范围为 0~150 L/min,精度为±0.25%FS。用于泄漏试验的流量计选用德国VS0.1,测量范围为0.01~10 L/min,精度为±0.3%R(相对测量值)。 温度传感器选用派克SCT-150-14-00,测量范围为-25~125℃,精度为±2%FS。二次仪表选用昌辉SWP系列,变频器选用博世力士乐G5系列。

▲图2 测控系统硬件结构组成框图

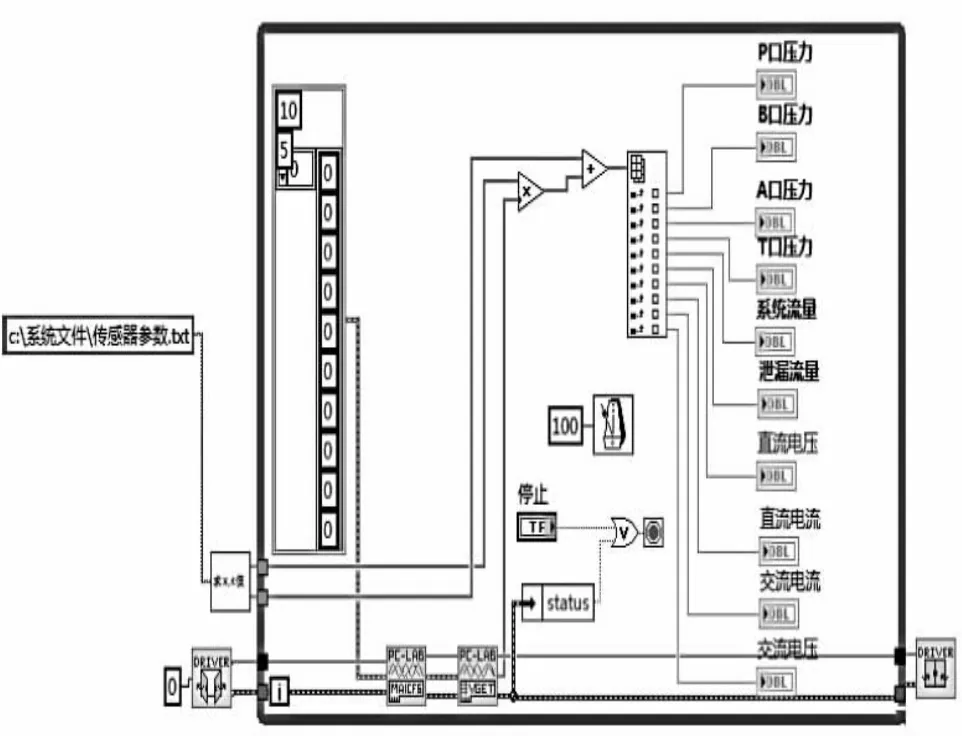

▲图3 数据采集模块程序框图

2.2 软件设计

测控系统软件采用美国NI公司的产品LabVIEW,按软件规范编写。LabVIEW的编程方式区别于传统的编程语言,它是一种图形语言,易学易用,使编程效率得到了明显提高。作为一个业界领先的工业标准软件工具,LabVIEW继承和发展了结构化和模块化程序设计的概念,其强大的硬件驱动和图形显示能力能够实现系统测试、控制和仿真等各种应用[3]。

本测控系统软件采用模块化设计,主要包括数据采集模块、电磁铁测试模块、阀芯中位机能测试模块、阀芯换向性能测试模块、泄漏测试模块等,每个模块具有相对独立性,在软件中完成各自的测试功能。

(1)数据采集模块。系统的数据采集任务利用PCI-1710数据采集卡完成,其提供LabVIEW驱动程序,供LabVIEW语言对其板卡编程使用。采集卡提供了3种信号采集方式,即软件触发方式、中断方式、DMA方式[4],笔者选用软件触发方式即可满足测试要求,部分程序框图如图3所示。

(2)电磁铁测试模块。选择电磁铁测试后,首先给被试阀每一个位置轮流通上87%的额定电压,采集通过线圈的电流大小,然后与理论的电流值进行比较,若在要求的范围内,则记录测试结果后,结束测试;若不在要求的范围内,则选择是否重新测试一次,然后记录实际测试结果,最后结束测试。程序流程如图4所示。

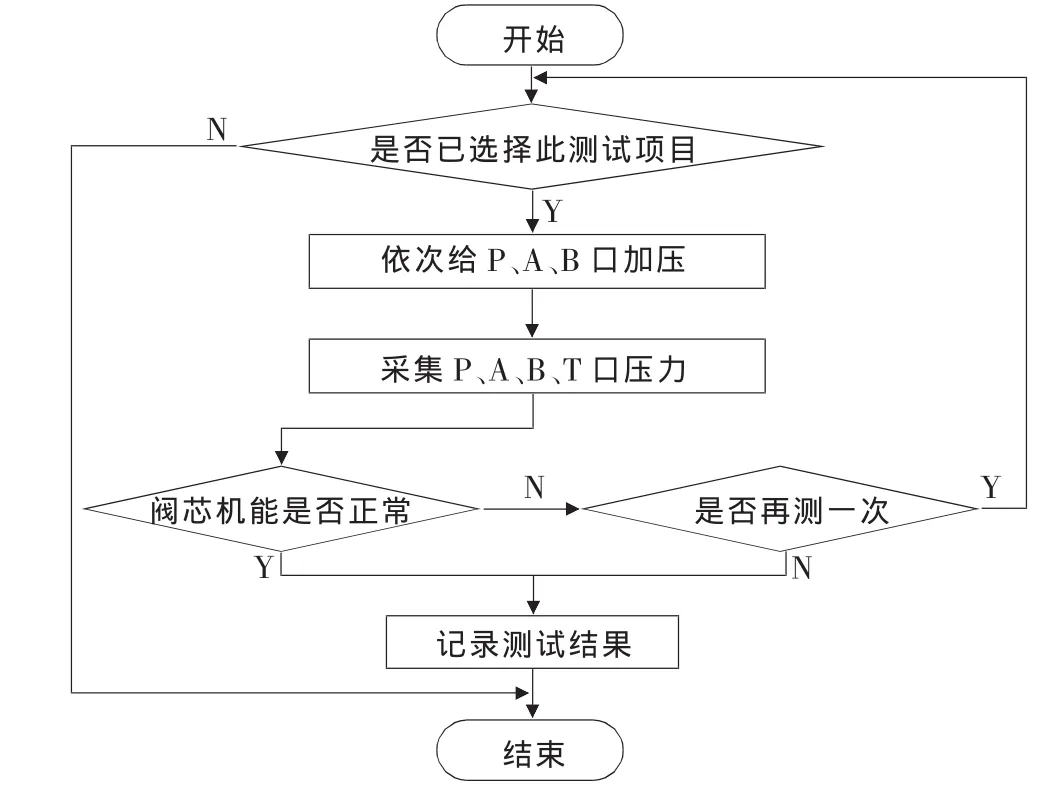

(3)阀芯中位机能测试模块。选择阀芯中位机能测试后,首先依次给 P、A、B 口加压,同时采集 P、A、B、T 4个口的压力值,直到判断出阀芯机能为止,若与实际阀芯机能一致,则记录测试结果后结束测试;若与实际阀芯机能不符则选择是否重新测试一次,然后记录实际测试结果,最后结束测试。程序流程如图5所示。

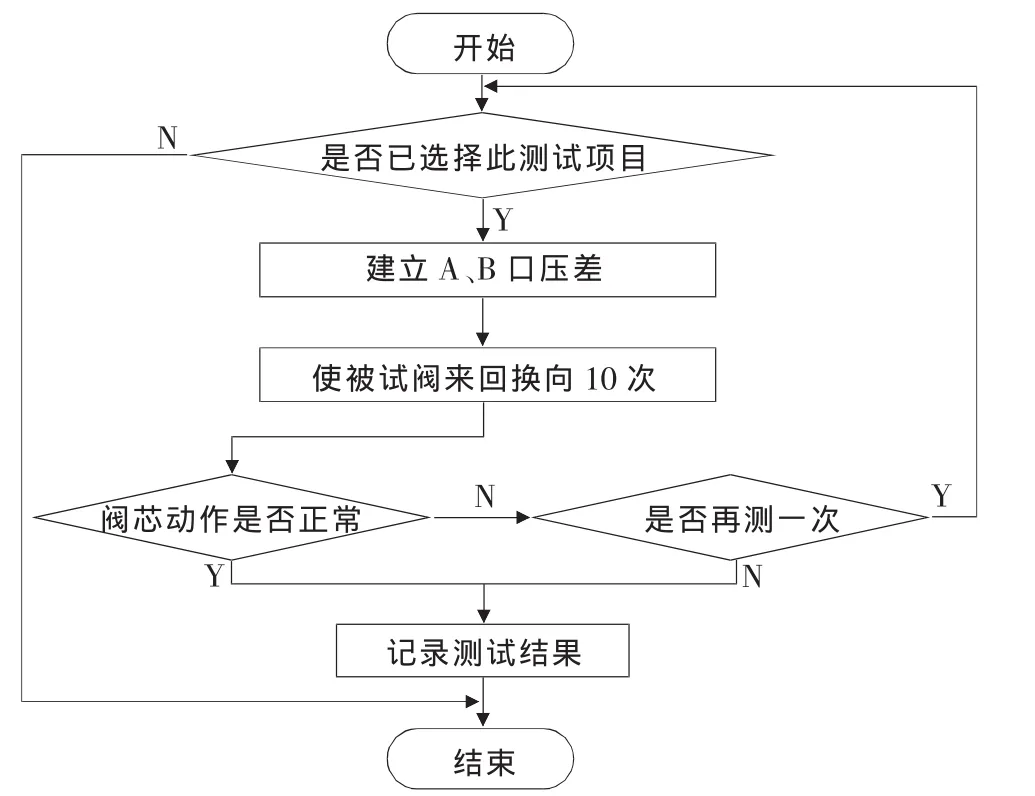

(4)阀芯换向性能测试模块。选择阀芯换向性能测试后,首先在被试阀工作口A、B之间建立起一定的额定压差,然后使被试阀来回换向10次左右,根据压力流量数据判断换向是否正常,若换向正常,则记录测试结果后,结束测试;若换向不正常,则选择是否重新测试一次,然后记录实际测试结果,最后结束测试。程序流程如图6所示。

▲图4 电磁铁测试程序流程图

▲图5 阀芯中位机能测试程序流程图

▲图6 阀芯换向性能测试程序流程图

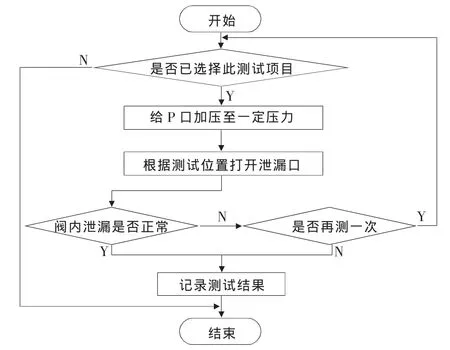

▲图7 泄漏测试程序流程图

▲图8 操作显示界面

(5)泄漏测试模块。选择泄漏试验后,首先在被试阀的P口加上一定的泄漏试验压力,然后根据测试位置选择打开泄漏测试口记录泄漏量,若泄漏量在允许范围内,则记录测试结果后结束测试;若泄漏量超出允许值,则选择是否重新测试一次,然后记录实际测试结果,最后结束测试,程序流程如图7所示。

3 试验过程举例分析

如图8操作显示界面所示,系统正在执行阀芯中位机能测试,从显示界面上可以清楚地看到试验过程中的压力、流量数据以及自动判断的试验结果。由于此试验过程被试阀A、B、T口关闭,系统油液溢流,故系统流量显示为零。

4 总结

本文研究的液压换向阀全自动测控系统采用了先进的传感技术和测控技术,测控系统硬件的组成充分保证了系统的可靠性,软件的设计运用LabVIEW强大的测试功能,完成了数据的采集与处理,提高了测试的精度和速度。通过硬件和软件的相结合,实现了液压换向阀出厂试验的全自动测试,具有实际生产指导意义和实用价值。

[1]商伟娜,高宝成.基于LabVIEW的虚拟仪器自动测试系统的设计[J].机床与液压,2007,35(7):160-164.

[2]王洪波.电磁换向阀的故障分析 [J].液压气动与密封,2012(9):41-43.

[3]杨乐平.LabVIEW高级程序设计[M].北京:清华大学出版社,2005.

[4]俞平,杜群贵,黄晓东.气动电磁换向阀可靠性试验台自动测控系统[J].机床与液压,2009,37(10):155-158.