基于ANSYS Workbench的回流焊热分析及二次开发

□ 王曙淮 □ 陈志敏 □ 丁 竹

1.东南大学 机械工程学院 南京 211189

2.考文垂大学 商学院 英国考文垂 CV

随着计算机性能和有限元技术的发展,三维焊接过程数值模拟的研究受到越来越多研究人员的关注,焊接温度场分布反映了复杂的焊接热过程,而热应变影响着熔合、裂纹和组织等与焊接质量相关的指标,它是影响焊接质量和焊接生产率的主要因素[1-2]。相比传统数值模拟技术,焊接模拟还不是很成熟,操作过程也较为复杂。目前,在有限元领域中,由于ANSYS Workbench相比经典ANSYS界面更加人性化,操作简单,功能也日益完善,从而越来越多的研究人员选择ANSYS Workbench作为模拟仿真的工具。但是大多数研究人员从事的只是ANSYS Workbench模拟仿真的工作,对其二次开发的并不多。本文主要研究低温共烧陶瓷(LTCC)基板的回流焊温度场,根据回流焊的实际工况进行建模仿真,采用对流面分段加载的方法来模拟进出各个炉区的效果。使用Visual Basic语言和ACT模块对ANSYS Workbench后处理进行二次开发,可以直观反映工艺参数是否满足工艺要求,进而提高模拟仿真的效率。

1 有限元模型的建立

1.1 几何模型的建立

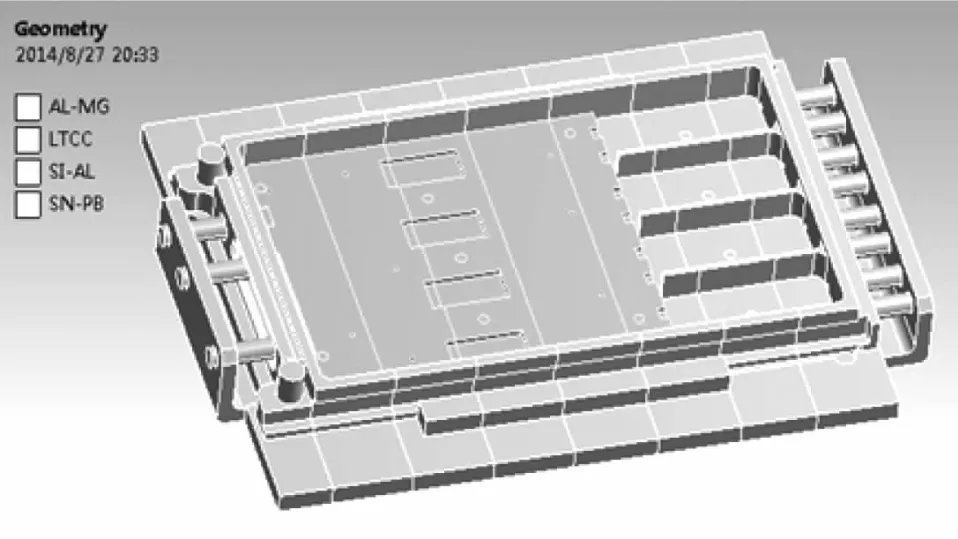

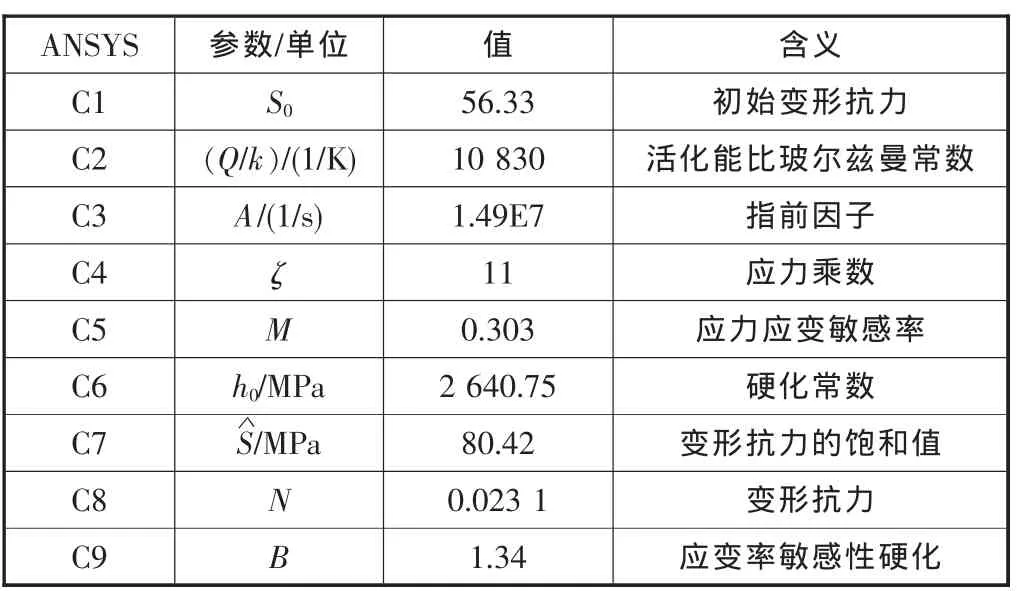

用三维软件Catia对LTCC、壳体及其夹具体进行建模,然后将模型存为stp格式再导入Workbench中,如图1所示。其中壳体厚度为2.16mm,材料为Al-Si;LTCC基板厚度为1.58mm;钎料厚度为50 μm,材料为Sn63Pb37。Anand黏塑性模型可以有效地描述Sn63Pb37焊锡钎料的应力应变情况[3],相关参数见表1,其余材料为Al-Mg合金。

▲图1 LTCC和壳体

表1 Anand模型的参数

1.2 单元处理

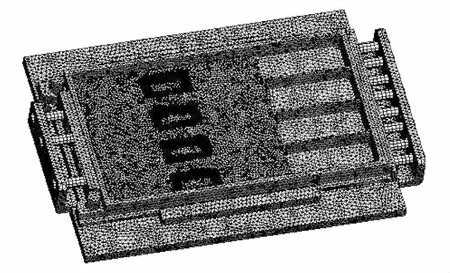

如图2所示,LTCC基板单元大小为1mm,其余零件单元大小均为1.5mm,采用去除中间节点自动划分单元的方法,并对LTCC基板上槽的四周进行细化,得到节点数为94464、单元数为359586。

▲图2 单元划分效果图

1.3 边界条件

对低温共烧陶瓷基板进行焊接的回流炉是热风炉,被焊接件和热风炉之间的热交换主要是对流传导,而内部组件主要是靠热传导来进行传热。一般情况下,室内的自然对流传热系数为 18~20(W/m2·K),气体的强制对流传热系数为 20~100(W/m2·K)[4]。

2 结果分析

2.1 SMT温度曲线分析和KIC2000检测原理

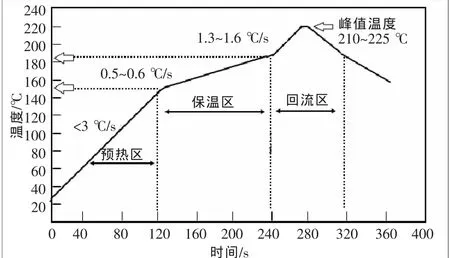

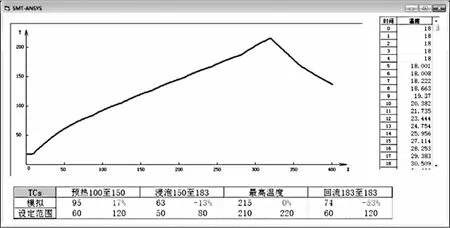

由于电子封装组件和焊料的多样性,SMT温度曲线没有一个明确具体的划定界限,国际标准资料只给出检测温度曲线各个参数上下限的参考值。由于陶瓷器件对温差和温升速率较为敏感,因此要适当缩小温度曲线的各个参数,从而保证焊接质量和元器件不被损坏[5-6]。温度曲线的各个参数设置如图3所示,预热区通常是指温度由常温升高至150℃左右的区域,在这个区域﹐温度缓升以利焊锡中的部分溶剂及水汽能够及时挥发,但是由于零部件的各个表面积不一样,为避免温度不均匀的影响,需要经保温区来减小各零部件之间的温差。保温区也称活性区,此时焊锡处于融化前夕,焊膏中的挥发物会进一步被去除﹐活化剂开始启动﹐并有效地去除焊接表面的氧化物,此阶段通常处于炉子2~3个区域,时间维持约60~90 s。回流区是焊接过程中温度最高的区域,回流焊的峰值温度取决于焊料的熔点温度和组装零件所能承受的温度,一般的峰值温度应该比焊料的正常熔点要高出约20~30℃,才能顺利完成焊接作业,如果低于此温度,则有可能会造成冷焊和润湿不良的缺陷。

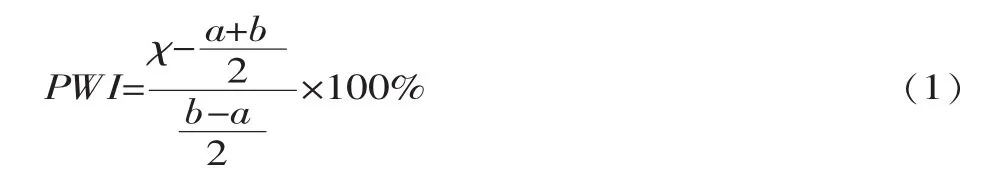

▲图3 温度曲线各个参数的参考标准

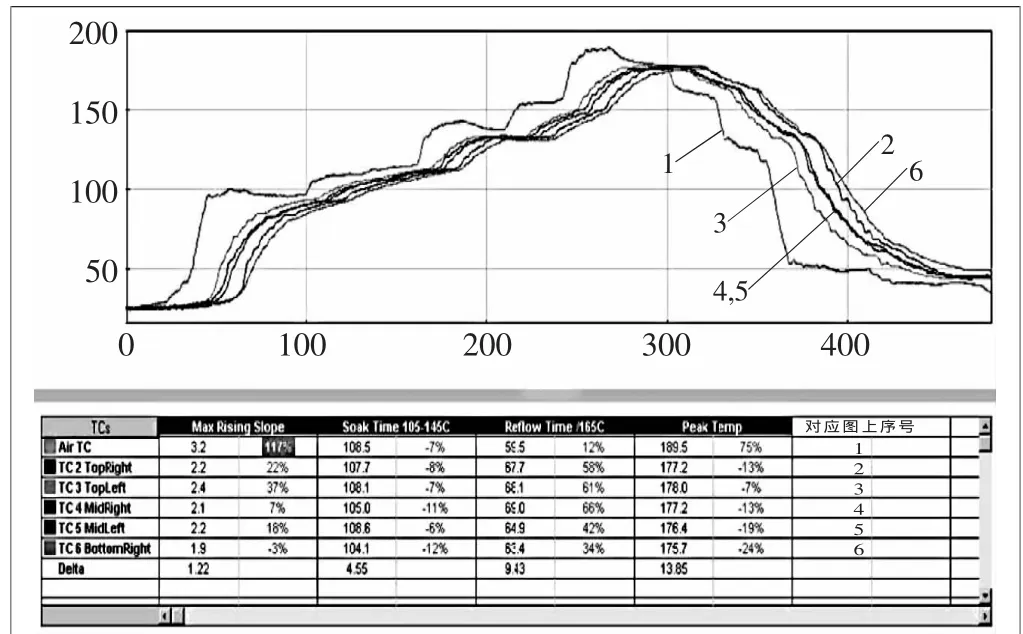

KIC2000炉温测试仪是实时测量焊接回流工艺的设备和进行优化工艺窗口指数的工具。KIC软件可以使每一个热电偶都能使用其独特的工艺窗口,并且软件能自动给出最佳的炉温设置值。工艺窗口主要含有两个工艺指数,如图4所示,分别为各阶段的时间和制程工艺指数(PWI),其中时间表示焊锡在该阶段停留的时间,PWI能判断温度曲线是否在规格内还是超出了规格。PWI是100%或者更大时,表示这个曲线在规格外处理产品,PWI小于99%,表示曲线在规格内。PWI正确地告诉用户使用的曲线制程工艺指数是多少,曲线的完善程度,PWI值越低代表曲线越好。99%的PWI是很危险的,因为它表示工艺很容易超出控制。PWI的计算方法为:

式中:χ为实际检测值;a为给定目标范围的上限;b为给定目标范围的下限。

▲图4 KIC2000工艺窗口

2.2 二次开发

客户化定制开发工具(ACT)是ANSYS定制开发套件产品的一部分,是在ANSYS Workbench中定制开发Mechanical软件界面的工具,ANSYS定制开发套件产品还包括Workbench软件开发工具包(SDK)。一些企业通过定制ANSYS仿真环境,使分析专家的经验和知识固化下来,同时为非专业用户提供了专业分析的方法。另外,通过客户化定制,可以将复杂的自研程序进行公开和标准化,便于日常使用,从而提高仿真工程师的工作效率。

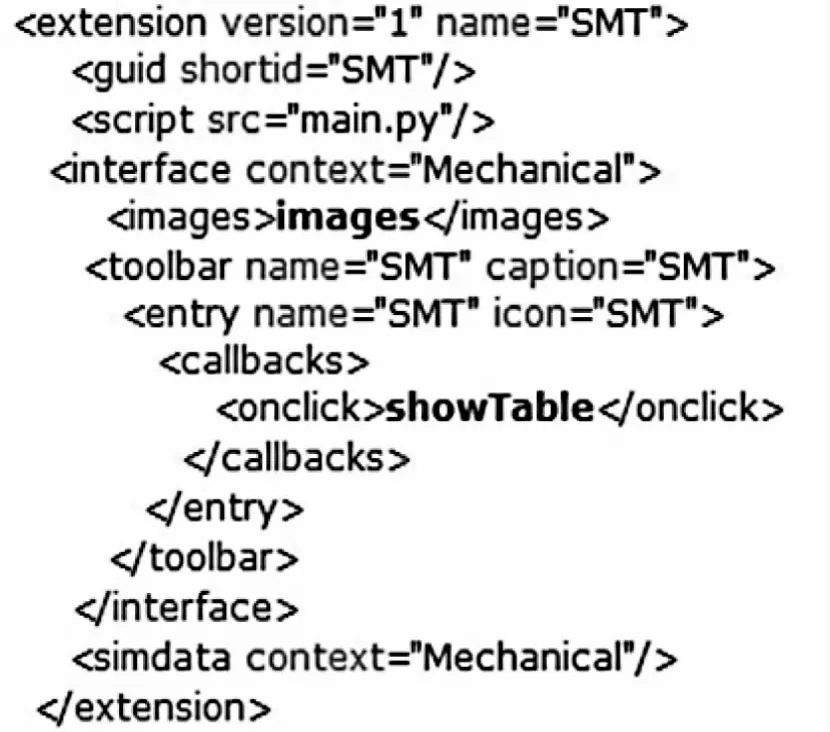

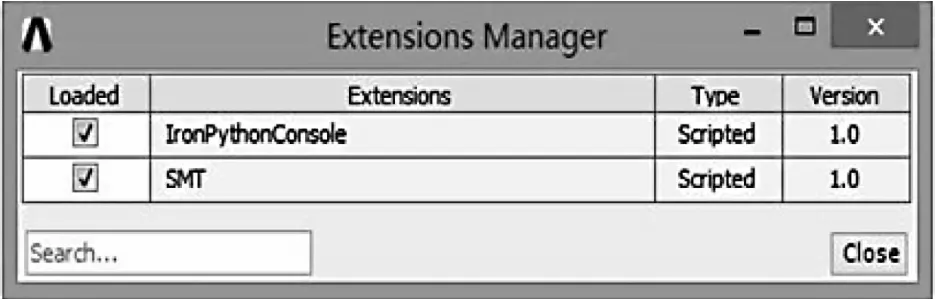

在R14.5的版本中,ACT的工作环境只有Mechanical,而目前的最新版本 R15,不仅适用Mechanical, 而且在 Design Explorer(DX) 和 Design Modeler(DM)也有良好表现。在Workbench的环境下,附加模块的开发是以Python和XML为基础语言进行编程的。 XML(Extensible Warkup Language)是类似于HTML的可扩展标记语言,可以利用XML语言对Workbench环境下的按钮和操作命令进行编程,例如本文需要通过点击16×16像素的图标来调用VB程序,这个事件的名称和工具栏参数设置都需要在XML中进行编程,如图5所示。Python的作用是定义XML中函数的具体功能,例如本文Python只需要执行调用某路径下的VB程序即可。将已写好的程序置于extensions文件夹下,在Workbench的界面中勾选加载即可,如图6所示。刷新ACT Development,如果加载成功,Workbench界面就会出现SMT扩展程序,如图7所示,否则在extension log file中会出现错误警告。

2.3 模拟温度曲线和改进方法

▲图5 Extensions中的XML内容

▲图6 加载SMT工具

▲图7 扩展程序加载成功

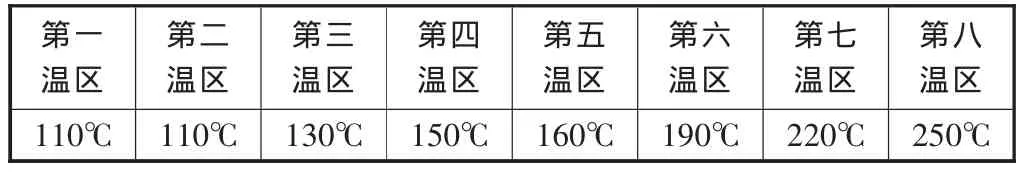

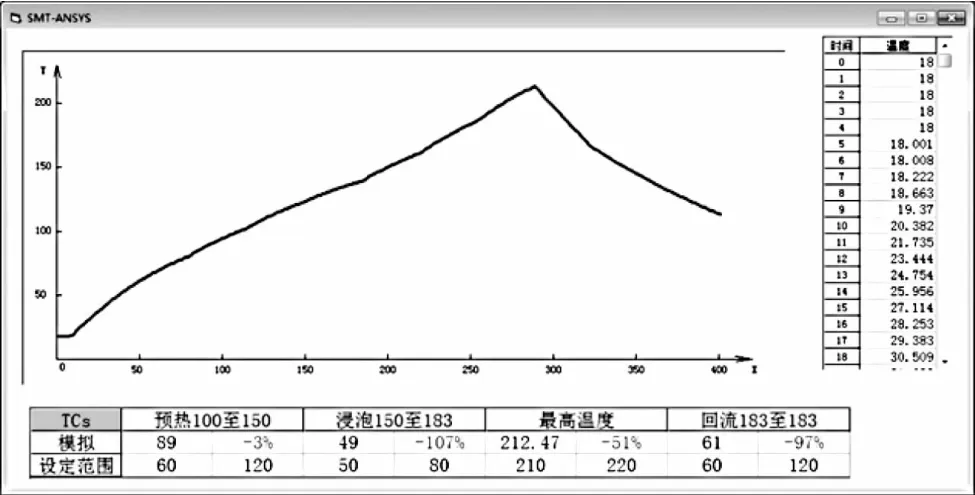

利用ANSYS Workbench对模型进行加载后求解,其中传送带速为55 cm/min,炉温设置见表2。执行XML和Python编写的GUI命令程序,VB程序被调用后,将数据导入模拟KIC2000的VB程序(图8)。在浸泡阶段内(150~183℃)焊锡停留时间过短,会导致锡珠、空洞和焊后断开等一系列焊接质量问题。峰值温度和回流时间也都存在隐患,可能会导致生焊和不沾锡等现象。在SMT回流焊的过程中,要综合评价温度曲线是否合适,因为曲线的每一个参数都会导致焊接质量问题,使壳体和LTCC基板之间存在应力集中现象,进而引发LTCC陶瓷基板产生裂纹[7]。

表2 各个炉区温度设置

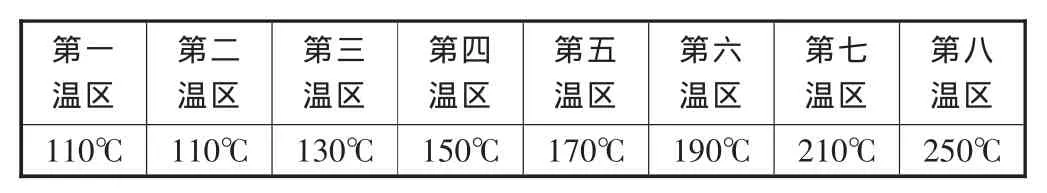

由于上述温度曲线不能满足工艺要求,PWI超出了规格范围,因此需要对炉温和传送带速进行重新设计。经优化,设定传送带速为60 cm/min,炉温设置见表3。ANSYS Workbench重新加载计算,求解结果如图9所示。浸泡时间、峰值温度和回流时间都有明显改善,因此优化后的炉温比未优化的炉温设置更合理。

表3 优化后各个炉区温度设置

3 结论

由以上的分析和计算,可以得出以下结论。

▲图8 模拟KIC2000软件的工艺窗口(未优化炉温)

▲图9 模拟KIC2000软件的工艺窗口(优化炉温)

(1)ANSYS Workbench可以联合多种编程语言进行二次开发,设计人员可以通过选择任意较为熟悉的编程语言进行开发,明显降低编程开发的难度和提高仿真工程师的工作效率。

(2)回流焊炉各个温区的温度设置直接影响焊接质量,合理设置炉温和传送带速可以提高焊接质量,进而降低裂纹出现的几率。

(3)通过模拟炉温测试仪KIC2000温度曲线的评定,可以直观地发现预热时间、保温时间、回流时间等是否符合工艺要求,进而对炉区的温度和传送带速进行优化设计,满足产品的工艺要求。

[1]RadajD.HeatEffectsofWelding:Temperature Field,Residual Stresses, Distortion[M].New York:SpringerVerlag Berlin Heidelberg,1992.

[2]胡绳荪,蒋秀晔,申俊琦,等.基于ANSYS二次开发的焊接温度场前处理系统 [J].天津大学学报,2013,46(22):1039-1044.

[3]G Z Wang,Z N Cheng,K Becker,et al.Applying Anand Model to Represent the Viscoplastic Deformation Behavior of Solder Alloys [J].JournalofElectronic Packaging,2001,123:247-253.

[4]黄丙元.SMT再流焊温度场的建模与仿真[D].天津:天津大学,2005.

[5]IPC-7530,Guidelines for Temperature Profile for Mass Soldering Processe(Reflow&Wave)[S].

[6]IPC/JEDEC J-STD-020C,Moisture/Reflow Sensitivity Classification for Nonhermetic Solidstate Surface Mount Devices[S].

[7]王惠平.SMT再流焊温度曲线对焊接质量的影响[J].青海大学学报,2009,27(2):13-15.