极端环境下的惯性测量传感器件与系统*

薛晨阳,钱 坤,刘 俊,唐 军,石云波,李 杰

(1. 中北大学仪器科学与动态测试教育部重点实验室 太原,030051)(2. 中北大学电子测试技术重点实验室 太原,030051)

◀专家论坛▶

极端环境下的惯性测量传感器件与系统*

薛晨阳1,2,钱 坤1,2,刘 俊1,2,唐 军1,2,石云波1,2,李 杰1,2

(1. 中北大学仪器科学与动态测试教育部重点实验室 太原,030051)(2. 中北大学电子测试技术重点实验室 太原,030051)

面向惯性传感与测量系统在超高过载、超高转速等极端应用环境下,介绍了几种典型的瞬态高量程与大动态范围条件下的惯性传感与测量系统技术。重点分析和讨论了极端环境下的超量程与大动态测试所需的特种传感方法与微纳集成制造技术,结合特殊的封装防护与系统集成方法,实现外部恶劣环境影响因子的衰减,以及新型的高过载、高旋运动载体惯性参数的传感与测量。

高旋; 高过载; 传感技术; 测试系统

引 言

惯性传感器件主要用来测量物体的运动姿态——加速度与旋转角速度,广泛应用于航空、航天、航海、卫星导航、军事及民用领域,高精度惯性器件的发展对国家的工业和国防具有重要的战略意义。微型化、低成本惯性器件越来越多被用于智能手机、汽车导航以及模拟3D环境等民用领域,正在潜移默化地改变着人类的生活。然而,在一些特殊的应用场合,飞行载体在大气层再入、潜射出水、星箭分离、侵彻及爆炸等动态过程中[1-5]伴随的高温、高压、高冲击、高转速及复杂电磁环境等极端条件对物体的姿态测量带来了极大的挑战。其动态信息获取技术和方法方面的需求主要体现在:a. 新型的传感机理,面向超高量程、复杂噪声背景下的高精度、大动态范围以及跨量程测量等成为目前测试技术的新研究课题,特殊的测量条件决定了其特色敏感机理的需求;b. 新型的测试系统,非常规、极限测试和恶劣环境的特点,尤其是日益向微型化、智能化方向的发展,基于微纳制造技术的微机电系统(micro-electro-mechanical system,简称MEMS)传感器件及其集成测量系统的需求是现在制约发展和实验能力的关键技术和研究热点。

1 高速旋转环境空间参数测试与仪器

高速旋转弹药飞行姿态等关键弹道参数的测试,是旋转弹药制导化研制和定型的关键技术。它不仅可以为评定旋转弹药的准确度、机动性和抗干扰能力等主要性能指标提供决策依据,而且也是进行故障分析与诊断的可靠资料。更为重要的是,所测得的姿态参数还能被用于旋转弹药的弹道修正与控制系统,从而极大地提高弹药的打击精度,对增强弹药的打击效果和常规弹药制导化具有重要的实际意义。但是,常规弹药在发射、飞行过程中处于高旋转、高过载和高动态的恶劣运动环境中,所以精确测量其飞行姿态成为一个技术难点。

普通小型导弹如反坦克导弹为了保持飞行稳定,便于控制和提高命中精度,它们的转速较高,一般在每秒几转到几十转;而低转速导弹如滚转弹道导弹,为了防止激光武器定点照射攻击,所以转速较低,通常在每秒1转以上。传统的机械陀螺无法满足旋转弹药对大动态范围的要求,因此,如何研制高精度、大动态范围的微型化陀螺仪是目前常规武器制导技术需突破的一个关键。另外,由于弹体在高速旋转过程中的轴向与径向转速差异过大,姿态解算精度无法满足姿态测量与制导的需求,新型的高旋载体姿态测量系统、姿态解算算法与系统的封装防护也是一大技术难题。

1.1 高精度和大动态范围姿态传感技术

对高速旋转、高过载和高动态运动环境中飞行体的姿态传感测量,国内外提出了多种方法。弹药初速度的测量主要有雷达测速法与区截装置测试法,如线圈靶、天幕靶和声靶[6]等一些专门用于炮口初速测量的仪器。俄国的UAABS系统利用雷达测速原理,能够精确测量武器弹药炮口速度,其技术先进。Eickerman[7]提出运用多普勒雷达测量弹丸的初速,并算出引信的作用时间,采用编码的方式通过遥控对引信进行装定。 Nahrwold[8]提出在炮口附近相距一定距离处放置2个永磁铁来产生磁场,弹体内安装一个磁传感器,从而测出弹丸的初速。

在高旋载体旋转角速度的测量方面,MEMS陀螺仪具有微型化和集成抗高过载的特点。MEMS传感器在同一个芯片上进行信号传输前可放大信号,以提高信号水平,减小干扰和传输噪声。特别是在同一芯片上进行A/D转换时,更能改善信噪比。MEMS陀螺仪的工作原理与传统的陀螺仪工作原理不同,传统陀螺仪的理论依据是角动量守恒原理。MEMS陀螺仪通常有两个方向的电容板,径向电容板迫使物体做径向运动,横向电容板测量电容的变化,就能得到科里奥式力。因为科里奥式力正比于角速度,可以用所测的科里奥式力来测量角速度。核心部件可以通过掺杂技术、腐蚀技术、光刻、电铸和注塑(lithographie, galvanoformung, abformung,简称LIGA)技术以及封装技术等批量生产。挪威Sensonor公司生产的单轴MEMS陀螺SAR100和SAR150,这两个陀螺量程都可以达到300(°)/s,灵敏度为0.25(°)/s/LSB,选用无引线芯片载体(leadless chip carrier,简称LCC)封装,抗过载能力可达5 kg[9]。虽然MEMS陀螺具有诸多优点,但在系统精度上主要针对于民用领域的中低精度。

文献[10]提出了光的Sagnac效应,证明了在一个任意几何形状的闭合光学换路中,从任意一点出发、沿相反方向传播的两束光波,绕行一周返回该点时,如果闭合光路绕轴线转动,则两束光波的光程差与系统旋转角速度成正比。它构成了现代光学陀螺仪的理论基础。Sagnac效应是光在旋转系中传播产生的现象,这种旋转系为非惯性系,严格意义上必须采用广义相对论来进行推导。可以假定光在旋转系中的切向速度能够超过光速,从而根据经典力学中的速度合成公式推导出Sagnac效应的基本公式,这与采用广义相对论的计算结果是一致的(1阶近似)[11]。如图1所示,在一个环形光路中,两束传播方向相反的光绕行1周所经过的光程在系统静止时相等,而当系统旋转时,推导出两路光的光程差为

(1)

其中:A为闭合光路的面积。

图1 Sagnac效应示意图

现代光学陀螺——激光陀螺和光纤陀螺都是以Sagnac效应为基础,与传统的机械陀螺相比具有无运动部件和磨损部件、全固态,抗过载能力强、启动时间快、动态范围宽及抗电磁干扰的优点;但光学陀螺在单芯片集成、温度漂移等方面存在一定的难度,需要进一步优化与完善。MEMS陀螺由于自身存在质量块,抗过载能力受到一定的限制,同时其动态范围也很难满足高旋弹药姿态测量的需求,因此有机地结合MEMS陀螺的低微型化、低成本与光学陀螺的高精度、大动态范围,研制新型的平面全固态微光机电系统(micro-opto-electro-mechanical system,简称MOEMS)陀螺成为有效的解决途径。

MOEMS陀螺是以光学检测原理为基础,综合利用微纳米制造技术、微光学技术所形成的光机电一体化和集成化的角速度传感器件。MOMES陀螺,根据其传输方式的不同,可分为微镜式与光波导式两类。微镜式陀螺利用MEMS工艺制造反射镜,在空间光路实现Sagnac效应;光波导式陀螺利用集成光学技术,在光波导谐振腔内实现Sagnac效应。2003年,美国Sandia国家实验室开展了谐振式微光机电陀螺的研究[12]。他们利用低损耗的SiO2材料制作谐振腔,用GaAs衬底材料对激光器、相位调制器和光电探测器进行单片集成,研制出谐振式集成光学陀螺。2007年,德国Paderborn大学采用Ti:LiNbO3环形谐振腔搭建了谐振式微光学陀螺系统,采用调制激光器,用锁相解调的方法最小观察到10(°)/s的转动信号[13]。图2为陀螺系统的实物图和系统检测框图。

目前,国内外对微光机电陀螺的研究都采用了谐振式光学微腔方案。光学微腔是谐振式微光机电陀螺的角速度敏感核心元件,其品质因数和直径决定了陀螺系统的最小分辨角度。因此,大尺寸、高品质因数微谐振腔的制造工艺是谐振式微光机电陀螺的一个关键点。采用光刻技术对Si或SiO2进行微加工可以得到平面可集成的微谐振腔,光刻工艺成熟可控,是未来工业化生产平面微腔的最具潜力的方法,但光刻工艺加工的微腔表面光滑度仍需后续处理才能具有较高的品质因数。加州理工Vahala小组通过光刻、刻蚀与二氧化碳激光器熔融工艺制备了Q值为108的微环芯腔[14],并设计了一种新型带楔角结构的盘型微谐振腔[15]。浙江大学针对集成光学多圈环形谐振腔进行了研究,提出一种多圈交叉的光波导谐振腔来提高谐振式光学陀螺的极限灵敏度[16-17]。

图2 德国Paderborn大学研制的铌酸锂腔谐振式光学陀螺

对光纤一端进行熔融得到的光纤球腔,其制备工艺简单,并且具有108的超高品质因数,但由于需要一个独立的耦合器,导致其封装集成困难。中北大学对SiO2微球腔做了角速度传感方面的研究,提出了微球腔与锥形光纤耦合器的低折射率紫外胶点封装与全封装方法[18]。经过点胶封装后,锥形光纤耦合器与球腔由分立结构成为一个整体,其稳定性、实用性与可操作性大大增强。在此基础上,中北大学搭建了谐振式光学陀螺测试系统,见图3。利用调相谱与频率跟踪锁定技术初步验证了球形谐振腔的角速度敏感特性,根据实验数据计算得到球腔耦合系统的角速度灵敏度可达到0.095(°)/s[19]。

图3 中北大学微球腔陀螺测试系统及旋转测试的台阶曲线

1.2 半捷联惯导系统与算法

捷联惯性技术是从20世纪60年代发展起来的,是惯性技术的一个发展方向。20世纪70年代以来,作为捷联系统的核心部件,惯性测量装置和计算机技术有了很大发展。随着电子技术、计算机技术和现代控制理论的不断进步,为捷联惯性技术的发展创造了有利条件。新一代低成本的惯性器件如压电陀螺、激光陀螺、光纤陀螺和石英加速度计的研制成功,为捷联惯导的飞速发展打下了物质基础。元器件中没有传统陀螺的转子式结构,因而具有结构牢固、可靠性高、启动时间短和对线性过载不敏感等特点,在较宽的动态测量范围内具有良好的线性度,是非常理想的捷联惯性测量器件。此外,由于算法编排、误差建模、误差标定与补偿以及测试技术等关键技术水平的不断提高,极大地促进了捷联惯导技术的迅猛发展[20]。国外己将装有光纤陀螺(fiber optical gyroscope,简称FOG)的捷联航姿系统用于战斗机及机载武器系统[21]。Lipp等[22]提出了一种以FOG为基础的LLN95惯性组件与GPS组合的陆用方案。

由于制造工艺等原因的限制,高精度的惯性器件研制难度很大,同时会使捷联惯导系统的成本提高。基于MEMS的惯性测量系统由于具有自主性强、可靠性高、体积小、质量轻、成本低、功耗小、启动时间短、抗高过载以及易于安装和维护等一系列的优势,尤其是在空间狭窄、环境恶劣和飞行时间较短的旋转弹药制导化应用中,被普遍认为是不可或缺的重要导航制导组件。由于能够测量高转速的大量程MEMS陀螺仪自身精度相对较低,而且存在严重影响姿态解算精度的极大角速率和极小角速率并存现象,在这种情况下捷联式MEMS惯性测量方法已不能达到较高的测试精度,遇到了极大的挑战。

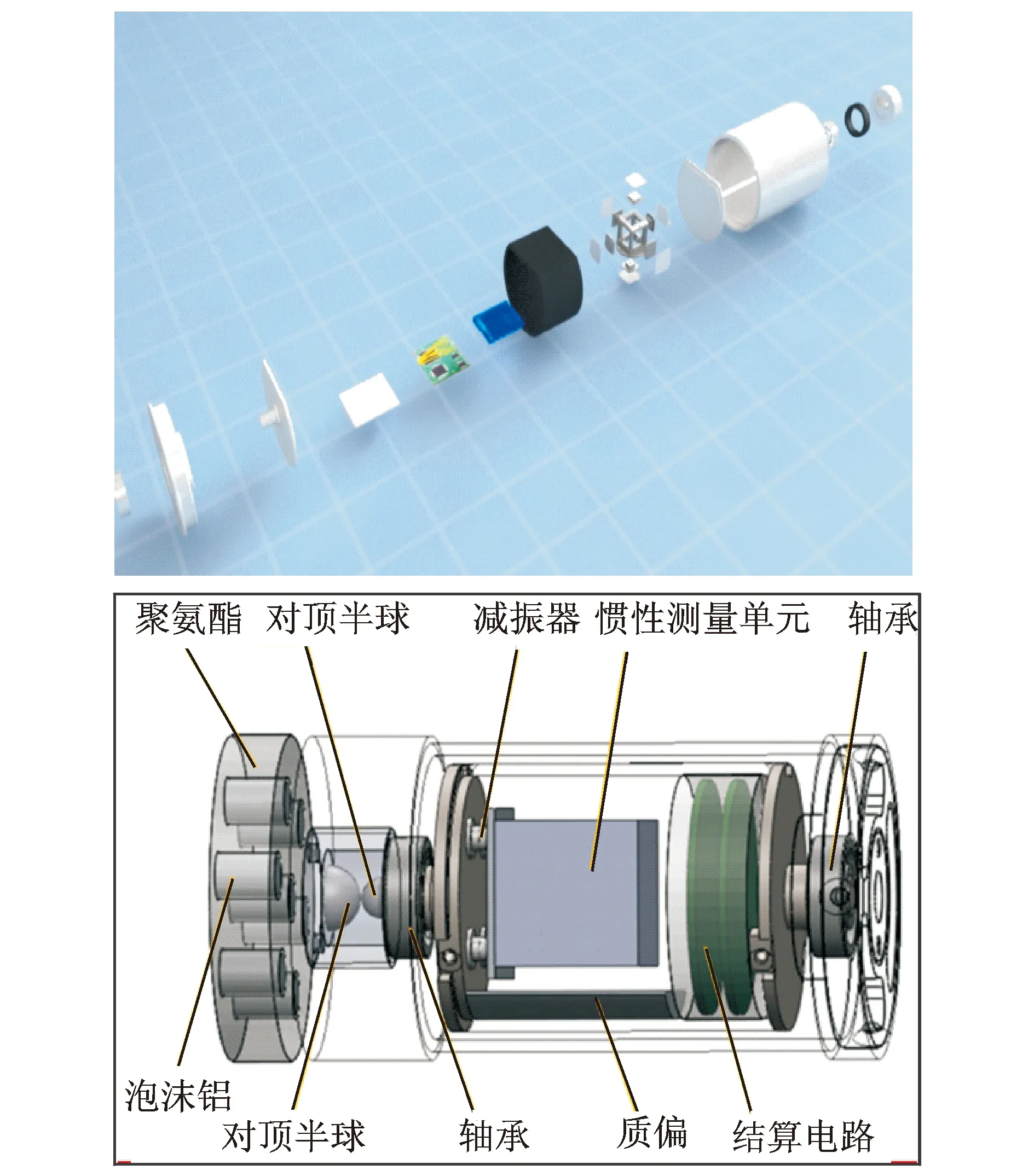

半捷联惯性测量系统是在传统的捷联姿态测量技术与平台姿态测量技术基础之上,面向高速旋转飞行体姿态测量的需求提出的新型测量方法。半捷联惯性测量系统与被测载体只在部分轴向捷联安装,而在空间3个正交轴向的其余轴上不捷联(即弹体轴向上不捷联)。针对半捷联惯性测量系统只需要惯性测量系统在部分轴上与被测载体捷联安装的特性,在结构设计上可采用一种特殊的安装结构,确保惯性测量系统在弹轴方向实际所敏感到的角速率远小于弹药轴向的高转速,从而有效抑制弹药轴向高转速对惯性测量系统姿态测量精度的影响。中北大学研究了一种基于轴-轴承-轴承支架的半捷联结构系统,如图4所示。整个结构主要分为4个部分:动力输出仓;控制-驱动电路安装仓;惯性信息敏感仓;惯性信息采集仓。4个仓中还包括一些系统中所特有的组部件,这些组部件的共同作用保证了系统内部的同轴性和结构使用的可靠性与稳定性。该系统成功地验证了所设计半捷联安装结构,能够确保位于其内部的惯性测量系统在弹体轴向只敏感一个较小的角速率信息,且该角速率远小于高速旋转设备输入角速率,该结构系统使被测物体的轴线转速从300 r/min减至1 r/min[23]。

图4 中北大学研制的半捷联结构

半捷联惯性测量系统在高旋弹药制导中有着广泛的应用前景,因此研究高精度半捷联惯性测量系统算法,设计出一种适用于载体减旋后的应用环境下的高精度算法具有重要意义。国内外对姿态算法和位置、速度更新算法的研究主要集中在具有普遍适应性的通用算法上,而经半捷联惯性测量系统减旋后的系统运动方式有其特殊性,其角运动处于特定的频率范围之内。杨宝庆等[24]对半捷联式导引头进行了研究,根据其与常平架式及捷联式导引头不同的配置方式,推导了滚仰式和偏航俯仰式半捷联导引头视线转率提取算法,并分析了影响半捷联导引头视线转率提取精度的主要因素及误差传递关系。文献[25]提出了一种半捷联惯性测量系统算法,针对于“隔旋止转”机构下工程应用算法,同传统捷联系统的算法类似,半捷联惯性测量算法通常应用旋转矢量法进行求解,通过载体的更新四元数得出姿态更新矩阵,提取出姿态信息,进而利用姿态更新矩阵将加速度计的比力信息转换到导航系下,再通过积分运算得到速度及位置信息。经过以上运算得出载体的俯仰角、偏航角以及载体的速度位置信息,载体滚转角需要结合内外部分的相对转角得出。仿真结果显示,经过61.21 s的运算后,该半捷联惯性测量算法误差约为传统算法的1/5。

2 超强冲击环境力学参量测试与仪器

随着近些年来侵彻武器的发展和对爆炸冲击现象研究的深入,对高g值加速度传感器的需求和要求也逐渐增高。高g值加速度传感器的工作环境一般比较恶劣,这对传感器的量程、频响和可靠性提出很高的要求。采用传统工艺的加速度传感器技术很难对其性能进行改善,不能满足高冲击测试的要求;而采用微机械加工工艺的高g值加速度传感器具有体积小、量程高、频响高、精度高、可靠性高和便于批量制造等优点,因此大多数的高g值加速度传感器都采用微机械加工工艺。

钻地/侵彻武器对钻地过程中安装在引信上的加速度计信号的实时信号进行采集,利用该结果来计算钻地深度和引爆时间。高g值加速度传感器的设计是炸点控制的关键技术之一,系统中加速度传感器的作用是真实、准确地探测出侵彻弹在侵彻目标的过程中的减加速度的变化规律。存储记录系统直接从传感器获取信号,完成信号匹配、传输、编码、存储以及向数据处理设备输出数据。要在超强冲击力的环境下完成对运动体工况参数的测试,需要一种可靠的数据存储与测试技术,这种数据存储测试技术已经成为测试计量技术与仪器学科的一个重要分支,应用前景广阔。

2.1 MEMS高g值加速度计结构设计

目前,高g值加速度传感器常用的检测方式有电容式和压阻式等。其中,压阻式是基于掺杂多晶硅的压阻效应原理。硅压阻式具有体积小、频率范围宽、量程宽、直接输出电压信号、不需要复杂电路、价格低廉和重复性好等优点,但其电阻率随温度的升高迅速变小和组成的电桥电阻一致性较差的缺点也大大限制了它的应用。硅压敏材料的电阻率对温度的依赖性大主要是因为硅压敏电阻是通过高掺杂制作的,载流子浓度高,所以温度对硅压敏电阻的灵敏度影响很大。电容式检测传感器尽管精度较高,但是频率响应较低,无法满足高g值环境下的需求。

压阻式加速度传感器的敏感原理是压阻效应,即当半导体受到应力作用时,其电阻率发生变化。其在设计结构上分为有质量块与无质量块两种,质量块一般通过悬臂梁或者连接梁悬挂,通过离子注入或者扩散工艺在梁上制作压敏电阻。当质量块在加速度作用下发生位移时,引起悬臂梁发生形变,由于悬臂梁的应力变化导致压敏电阻的阻值变化。

20世纪90年代,美国Endevco公司7270A系列的第1代商业化产品已经广泛使用于武器系统的引信与高冲击测试等[26]。图5为高g值加速度传感器7270A-200k的敏感元件结构和封装结构图。该敏感元件为双质量块结构,类似于工字梁结构。利用各向异性刻蚀技术和体加工技术由单晶硅刻蚀而成,压阻条用于提高灵敏度,铰链则用于抑制横向灵敏度和提高共振频率。芯片的大小为1 mm×1 mm×200 μm。经霍普金森棒冲击测试,传感器量程高达1 00 000g,安装固有频率达到1 MHz量级。在大于1 00 000g的情况下,加速度计具有很好的线性和敏感性。

图5 Endevco研制的7270A-200k加速度传感器

加拿大Alberta微电子中心研制了一种没有质量块的压阻式加速度传感器[27],见图6。该传感器可测100 000g加速度,谐振频率优于100 kHz,无论在静态还是在冲击环境下,均能承受10 000g的加速度冲击。传感器的敏感元件是一层4 μm厚的单晶硅薄膜构成的单端悬臂梁结构,在悬臂梁上通过扩散的方法构成惠斯通电桥,该传感器在5 V桥压激励时的输出灵敏度为0.75 μV/g。

图6 Alberta中心研制的高g值加速度传感器(单位:μm)

中北大学设计了一种单芯片集成三质量块结构,以介观压阻式检测方式作为敏感原理的三轴压阻式高g值加速度传感器[28],如图7所示。其量程为150 000g,抗过载200 000g。针对其关于MEMS高g值加速度传感器抗高过载能力差、在冲击等恶劣环境中应用时结构易破坏的问题展开了研究,提出在质量块、边框和梁连接的直角处增加倒角结构设计[29],有效分散了梁的根部端受到的最大应力,将加速度计的抗高过载能力从180 000g提高到240 000g。

图7 中北大学研制的压阻式高g值加速度传感器结构

电容式高g值加速度传感器由可运动的质量块构成可变电容的一个可动电极。当质量块受加速度作用而移动时,根据固定电极和可动电极之间构成的电容量的变化来测量加速度的大小。电容式的高g加速度传感器精度高,易集成,不受温度影响,功耗低,但信号处理电路复杂,线性度较差。

20世纪90年代末,美国圣地亚国家实验室利用表面微机械加工技术研制的一种钻地武器采用的电容式高g值加速度计,量程可达50 000g,如图8所示。加速度计的结构单元包括参考电容、检测电容和支撑梁。检测电容由定极板和动极板组成,其定极板与传感器基座固连在一起,动极板由梁支撑在定极板上方。结构材料为多晶硅。

图8 Sandia实验室研制的高g值加速度传感器

2.2 抗高过载封装防护技术

一般基于侵彻环境的实验,通常要求高g值加速度传感器被封装于金属管壳中,成为一个自持系统,有利于传感器自动抵抗高冲击作用力。如果己经采用圆片级封装,形成气密封装的器件则可以用塑料封装管壳。芯片被安装到管壳中去,还要进行灌封,以便对器件固定和保护。当采用引线丝焊互连时,可以使用单一的金属系,如金焊丝、金焊盘或镀金的可伐金属管壳,其可靠性比用Au/Al丝焊互连的可靠性高很多。陶瓷封装通常不适应高冲击环境,可以用不锈钢材料和塑料代替(尤其是量程大于100 000g的情况下)。

常用的封装管壳材料有有机玻璃、陶瓷和金属等,封装管壳的好坏决定于管壳的每个自由度都有足够的刚度,而且敏感方向的1阶谐振频率必须在工作台的上限频率以上。类似于封装胶分析,管壳材料的性能也对封装后器件的动态性能有重要影响。从上述可知,通过增加管壳刚度或者减轻管壳质量可以提高谐振频率,即管壳材料的弹性模量要大,其密度要小。通常同时满足这两个条件比较困难,所以往往只追求材料的刚度,要求愈大愈好。

美国Endevco公司研究的第2代MEMS高量程加速度计[26]采用了圆片级的封装方法,即形成玻璃-硅芯片-玻璃的夹层结构,为中间层的敏感元件提供气密封装。为了进一步提高可靠性,芯片采用通孔互连,减少丝焊互连的数量。该加速度计的封装采用小外形封装(SO-X)。

由于加速度传感器高过载测试过程中,缓冲模型及测试装置将随弹体一起做高速运动,在冲击的瞬间, 被测体经受了非常复杂的侵彻、碰撞、振动和冲击过程,测试装置由于种种原因会受压变形,电路灌封体会产生裂纹甚至断裂,从而导致测试过程的失败。中北大学针对这一动态受力过程[30],研究了裂纹的动态起裂问题以及裂纹对动态载荷的响应。在此基础上,利用马歇特锤对测试装置做破坏性的冲击试验,得出关于测试结构微型化设计、电路体的抗高过载设计以及测试系统结构的合理布局的设计原则:a. 应尽可能选取比重低、强度高的原材料,并尽量减小系统的体积,即整个测试系统微型化;b. 应设计合理的电路体结构,尽量降低测试装置的长度;c. 在结构一定的条件下,应将承压能力好、强度高的部件或不重要的元器件放在测试装置底部,而强度小和非常重要的元器件应放在测试装置的上部,且尽量均匀分布器件,以免由于内部应力分布不平衡而造成断裂、变形等。

2.3 数据存储测试技术

数据存储技术的高速发展为遥测数据回收和海量数据再利用提供了可能,保证了信息化时代各种数据的有效转播,为人们数字化生活提供了极大的便利[31]。在国防应用中,航天航空中的黑匣子、弹载存储器等都在遥测遥感领域发挥着重要的作用。双通道高速数据存储测试技术数据编码灵活,存储速率高,容量大,设计可靠,是破坏性环境下瞬时数据存储科研领域数据回收的理想选择。

存储测试技术比较先进的有美国海军洛伦斯研究所研制的用于弹丸侵彻舰船钢板的弹载存储记录仪和美国Sandia研究所研制的用于弹丸穿地测试存储系统等[32]。IES公司的52型高冲击模拟信号记录器能够达到400 kHz的采样频率,可以工作在100 000g环境中。美国Sandia国家实验室于1999年研制的微型高g值、单通道加速度记录仪,能够承受40 000g的加速度,采样频率为15 kHz,体积只有23 cm3,质量约为91 g,其实物尺寸见图9。

图9 Sandia国家实验室的加速度测试仪

国内也有很多数据存储器的生产厂商,如中科院研制的箭载存储器及航天804所的星载记录器等。中北大学多年来一直在数据存储方面进行研究[33],图10为中北大学设计的一款具有双通道高速数据接收存储功能的设备,其最大存储速率能够达到百兆字节每秒,存储容量达到了百GB级别,能够抵抗住几万g的瞬时冲击。在实验后硬回收装置完好,获得的遥测数据完整无误。

图10 中北大学研制的NUC-SD02 数据存储器

3 结束语

极端环境下的测量技术可以用于航空航天、武器装备等领域,加强武器打击精度,减少无谓伤亡,推动人类对未知领域的探索,产生可观的经济效益。目前,极端环境下的测量技术的主要问题在于封装防护、测量精度与制造工艺。为了保证传感器在极端环境下的正常工作状态与寿命,需要研究针对不同环境下的封装防护技术。传感器测量精度的提高则需要发现新的物理原理。随着MEMS技术的发展,传感器越来越趋向于小型化和集成化。开发新的加工技术,利用专门的集成工艺与设计,是实现小体积、低功耗和耐振动抗冲击传感器的重要保证。极端环境下的测量技术一直是各国大力发展的核心与前沿技术,国内的研究水平与欧美日相比还存在较大差距,亟待进一步提高。

[1] 陈予恕,郭虎伦,钟顺,等. 高超声速飞行器若干问题研究进展[J]. 飞航导弹, 2009(8):26-33.

Chen Xuru, Guo Hulun, Zhong Shun, et al. Research progress of issues on hypersonic aircraft[J]. Winged Missiles Journal, 2009(8):26-33.(in Chinese)

[2] 冯振兴. 潜地导弹水下发射环境分析[J]. 导弹与航天运载技术, 1996(5):43-52.

Feng Zhenxing. Analysis of missile submarine underwater launch environmental[J]. Missiles and Space Vehicles, 1996(5):43-52. (in Chinese)

[3] 李中郢,崔乃刚. 载人飞船与运载火箭分离过程的仿真研究[J]. 哈尔滨工业大学学报, 1999,31(1):119-122.

Li Zhongying, Cui Naigang. Simulation of manned spacecraft and launch vehicle separation process[J]. Journal of Harbin Institute of Technology, 1999,31(1):119-122. (in Chinese)

[4] 金丰年,刘黎,张丽萍,等. 深钻地武器的发展及其侵彻[J]. 解放军理工大学学报:自然科学版, 2002(2):34-40.

Jin Fengnian, Liu Li, Zhang Liping, et al. The development of deep penetrating weapon and penetration[J]. Journal of PLA University of Science and Technology:Natural Science, 2002(2):34-40. (in Chinese)

[5] 马宝华. 战争、技术与引信——关于引信及引信技术的发展[J]. 探测与控制学报, 2001(1):1-6.

Ma Baohua. War, technology and fuze——about development of fuze and fuze technology[J]. Journal of Detection & Control, 2001(1):1-6. (in Chinese)

[6] 陈遵迎,吴卫玲.线圈靶测速误差分析[J].计量技术, 2000(5):12-14.

Chen Zunyin, Wu Weiling. Error analysis of coil target speed[J]. Measurement Technique, 2000(5):12-14. (in Chinese)

[7] Eickerman C L. Muzzle velocity compensating apparatus and method for a remote set fuze: U.S. , 4267776[P]. 1981-05-19.

[8] Nahrwold K H. Apparatus for setting a projectile time fuze:U.S. , 4955279[ P].1990-09-11.

[9] 王淑华. MEMS传感器现状及应用[J]. 微纳电子技术, 2011,48(4):516-521.

Wang Shuhua. MEMS sensor status and application[J]. Micronanoelectronic Technology, 2011,48(4):516-521. (in Chinese)

[10]Arditty H J, Leefovre H C. Sagnac effect in fiber gyroscopes[J]. Optics Letters,1981, 6(8):401-403.

[11]张桂才. 光纤陀螺原理与技术[M]. 北京:国防工业出版社,2010:28-35.

[12]Vawter G A, Zubrzycki W J, Hudgens J J, et al. Developments in pursuit of a micro- optic gyroscope[R]. Springfield: US Department of Commerce National Information Service, 2003.

[13]Vannahme C, Suche H, Reza S, et al. Integrated optical Ti:LiNb03ring resonator for rotation rate sensing[C]∥13th European Conference on Integrated Optics. Copenhagen. Denmark:The Technical University of Denmark, 2007.

[14]Armani D K, Kippenberg T J, Spillane S M, et al. Ultra-high-Q toroid microcavity on a chip[J]. Nature, 2003, 421:925-928.

[15]Lee H, Chen Tong, Li Jiang, et al. Chemically etched ultrahigh-Q-wedge-resonator on a silicon chip[J]. Nature Photonics, 2012,6:369-373.

[16]王世军. 集成光学环形谐振腔的研究[D]. 杭州:浙江大学,2008.

[17]陈妍. 双路闭环谐振式集成光学陀螺研究[D]. 杭州:浙江大学,2012.

[18]Yan Yingzhan, Zou Changling, Yan Shubin, et al. Packaged silica microsphere-taper coupling system for robust thermal sensing application[J]. Optics Express, 2011,10(7):5753-5759.

[19]An Panlong , Zheng Yongqiu, Yan Shubin, et al. High-Q microsphere resonators for angular velocity sensing in gyroscopes[J]. Applied Physics Letters, 2015,106(6):063504

[20]周徐昌,沈建森. 惯性导航技术的发展及其应用[J]. 兵工自动化, 2006,25(9):55-56,59.

Zhou Xuchang, Shen Jianshen. Development of application inertial navigation technology[J]. Ordnance Industry Automation, 2006,25(9):55-56,59.(in Chinese)

[21]Washburn J, Gauoway J, Kant H, et al. Standand compass/attitude and heading reference system(C/AHRS) utilizing fiber optic gyroscopes[C]∥IEEE National Aerospace and Electronics Conference. Dayton, OH, New York: IEEE, 1993: 362-369.

[22]Lipp W,Sagrestani V, Sarriea R. Integrated GPS/fibre optic gyro land navigation system[C]∥IEEE Position Location and Navigation Symposium. Las Vegas, Nevada:IEEE,1994: 447-452.

[23]李杰,刘俊. 旋转弹用半捷联惯性测量系统数据传输技术[J].弹箭与制导学报, 2014,34(4):58-60.

Li Jie, Liu Jun. Data transmission technology of rolling airframe semi-inertial measurement system[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2014,34(4):58-60.(in Chinese)

[24]杨宝庆,徐龙,姚郁,等. 半捷联式导引头视线转率提取算法[J]. 北京航空航天大学学报, 2011,37(7):840-843.

Yang Baoqing, Xu Long, Yao Yu, et al. Half strapdown seeker LOS rate extraction algorithm[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011,37(7):840-843.(in Chinese)

[25]李杰,赵诣,刘俊,等. 高旋弹药飞行姿态测量用半捷联MEMS惯性测量装置研究[J]. 兵工学报, 2013,34(11):1399-1403.

Li Jie, Zhao Yi, Liu Jun, et al. Research on semi-strapdown MEMS Inertial measurement device for flight attitude measurement of high-speed rotating ammunition[J]. Acta Armamentarii, 2013,34(11):1399-1403.(in Chinese)

[26]施坤林,黄峥, 马宝华, 等. 国外引信技术发展趋势分析与加速发展我国引信技术的必要性[J]. 探测与控制学报, 2005,27(3):1-5.

Shi Kunlin, Huang Zheng, Ma Baohua, et al. The analysis of the characteristics and trend of the foreign fuze technology and the necessary of the rapid developing of our fuze technology[J]. Journal of Detection & Control, 2005,27(3):1-5. (in Chinese)

[27]张艳凤. MEMS压阻式加速度传感器的研究[D]. 长春:长春理工大学, 2004.

[28]石云波,赵锐,唐军,等. 单片三轴大量程加速度传感器性能测试与分析[J]. 传感技术学报, 2012,25(9):1237-1241.

Shi Yunbo, Zhao Rui, Tang Jun, et al. Testing and analysis of a single-chip triaxial high measure range MEMS accelerometer[J]. Chinese Journal of Sensors and Actuators, 2012,25(9):1237-1241. (in Chinese)

[29]石云波,李平,朱正强,等. MEMS高g加速度传感器高过载能力的优化研究[J]. 振动与冲击, 2011,30(7):272-274.

Shi Yunbo, Li Ping, Zhu Zhengqiang, et al. High overload ability optimization of a MEMS high-g accelerometer[J]. Journal of Vibration and Shock, 2011,30(7):272-274. (in Chinese)

[30]刘俊,石云波,马游春,等. 高过载测试中结构防护模型研究[J]. 测试技术学报, 2005,19(3):250-253.

Liu Jun, Shi Yunbo, Ma Youchun, et al. The research on the structural protection in the high overload measurement[J]. Journal of Test and Measurement Technology, 2005,19(3):250-253. (in Chinese)

[31]李敏洁. 基于闪存的大容量图像存储器的研究[D]. 长春:中国科学院长春光学精密机械与物理研究所,2005.

[32]Navid Y. Micromachined inertial sensors[J]. Proceedings of the IEEE, 1998,86(8):1640-1658.

[33]邸丽霞. 双通道遥测数据存储测试系统的设计[D]. 太原:中北大学, 2014.

10.16450/j.cnki.issn.1004-6801.2015.06.001

*国家自然科学基金杰出青年基金资助项目(51225504);国家基础研究发展计划(“九七三”计划)资助项目(2012CB723404);国家自然科学基金资助项目(61127008)

2015-07-07

TP212; TH113

薛晨阳,男,1971年11月生,教授。国家科技部863项目首席科学家和国家基金委仪器专项项目负责,先后入选教育部新世纪优秀人才支持计划、国家百千万人才工程、国家杰出青年基金。主要研究方向为电子科学与技术。曾发表《A dynamic stress analyzer for microelectromechanical system (MEMS) based on Raman spectroscopy》(《Journal of Raman Spectroscopy》2007,Vol.38)等论文。 E-mail:xuechengyang@edu.nuc.cn