亚临界萃取羊毛脂工艺的响应面法优化

陈妙源, 谷令彪, 卢可可, 孔令军, 刘华敏, 庞会利, 祁 鲲, 朱新亮, 秦广雍

(1. 郑州大学 物理工程学院, 河南 郑州 450000; 2. 河南省亚临界萃取工程技术研究中心, 河南 郑州 450001)

亚临界萃取羊毛脂工艺的响应面法优化

陈妙源1, 谷令彪1, 卢可可1, 孔令军1, 刘华敏1, 庞会利1, 祁 鲲2, 朱新亮2, 秦广雍1

(1. 郑州大学 物理工程学院, 河南 郑州 450000; 2. 河南省亚临界萃取工程技术研究中心, 河南 郑州 450001)

为提高羊毛脂的回收率,以原羊毛为原料从中提取羊毛脂,研究了亚临界萃取羊毛脂过程中不同萃取条件下的提取率。分别考察了亚临界溶剂选择、萃取温度、萃取时间、萃取次数及料溶比等因素对羊毛脂萃取率的影响,并在单因素试验基础上利用响应面法进行优化,得出萃取率最高的工艺条件:温度65 ℃、时间10 min、料溶比1∶10、萃取5次,萃取率可达到6.03%。考虑到实际生产效益及对纤维性状影响,最终得到亚临界萃取羊毛脂的最佳工艺为:萃取温度50~55 ℃,萃取3次,萃取率4.63%~4.86%。

亚临界萃取; 羊毛; 羊毛脂; 响应面法

羊毛脂是附着在羊毛上的半固体油脂,几乎不溶于水,其主要成分是高级脂肪酸和高级一元醇,易溶于非极性溶剂,这种性质是溶剂法洗毛工序的技术依据。羊毛脂具有较强的乳化稳定性,能够保持和保护羊毛的物理特性,可作为高级化妆品、香皂及医药上的重要原料,如用于配制印刷油墨、胶乳消泡剂等工业用料;配制风湿膏、氧化锌橡皮膏等医药原料;以及用于冷霜、洗头膏、唇膏等化妆品。

作为洗毛行业的副产物,目前羊毛脂的获得途径主要是从洗毛废水中提取回收。从洗毛废水中回收得到未经精炼的羊毛脂为粗羊毛脂。回收方法有机械离心法、泡沫分离法、化学絮凝法、电解法、超滤膜分离法及萃取法等[1-3],其中,离心分离法工艺流程简单,但羊毛脂回收率较低,只有10%~40%,即使与溶剂萃取法相结合,回收率也仅达到60%~70%;超滤膜分离法是用超滤膜对羊毛脂乳化液的截留浓缩,该设备简单,回收率高,但易造成膜的污染,致使成本增高。此外,也有用超临界技术处理得到羊毛脂的研究,如López-Mesas等[4]采用超临界CO2夹带溶剂处理废水污泥得到羊毛脂,其中夹带甲苯或正己烷所得萃取率效果最好;Jones等[5]探讨了一定温度和压力下原羊毛在超临界CO2中的溶解性;Alzaga等[6]利用超临界CO2技术萃取羊毛脂,通过调节萃取压力、温度及夹带剂类型和含量,获得最佳提取条件。然而,使用超临界流体萃取工艺过程的压力通常在20 MPa以上,对设备安全性要求很高,设备成本及运行能耗都很高,从而限制了其在工业上的应用。

当物质处于亚临界状态时,分子的黏性及表面张力发生改变,扩散性能增强,传质速度加快。利用亚临界流体作为萃取剂,在密闭、无氧的环境下,通过萃取物料与萃取剂的相似相溶过程,使得脂溶性成分转移到液态的萃取剂中,最终得到目的产物。专利“一种利用亚临界干洗技术去除羊毛鳞片的方法”[7]是通过亚临界干洗技术快速去除羊毛鳞片,在不破坏羊毛纤维结构的基础上,清洗干净羊毛并得到羊毛脂。由于羊毛鳞片表层排列有疏水性较强的整齐类脂层结构[8],利用亚临界技术处理羊毛,可在快速萃取羊毛脂类物质同时彻底清洗羊毛表面脂溶性污渍,并避免对原材料造成损害。经朱新亮等[9]验证,此法对羊毛脂的提取率达99%以上。相比于一般溶剂萃取法,亚临界技术设备更安全,萃取过程不产生废水污染,操作性强;相比于超临界CO2萃取羊毛脂技术,亚临界技术具有明显的产业化优势,也是环保高效的一种萃取技术。本文利用亚临界萃取技术,考察在不同萃取温度、萃取时间、萃取次数及料溶比等因素下得到羊毛脂的萃取率,并在单因素试验基础上利用响应面法进行优化。

1 试验部分

1.1 试验材料和设备

原料:澳大利亚原羊毛(孟州幼素富洗毛有限公司),平均直径为25 μm。

萃取溶剂:丁烷、二甲醚(河南濮阳油田)。

主要设备:CBE-5L型亚临界溶剂干洗设备(河南省亚临界生物技术有限公司);DHG-9070A型电热恒温鼓风干燥箱(上海一恒科技有限公司);SXT-06型索氏提取设备(上海本昂科学仪器有限公司)。

1.2 试验方法

1.2.1 亚临界萃取羊毛脂工艺流程

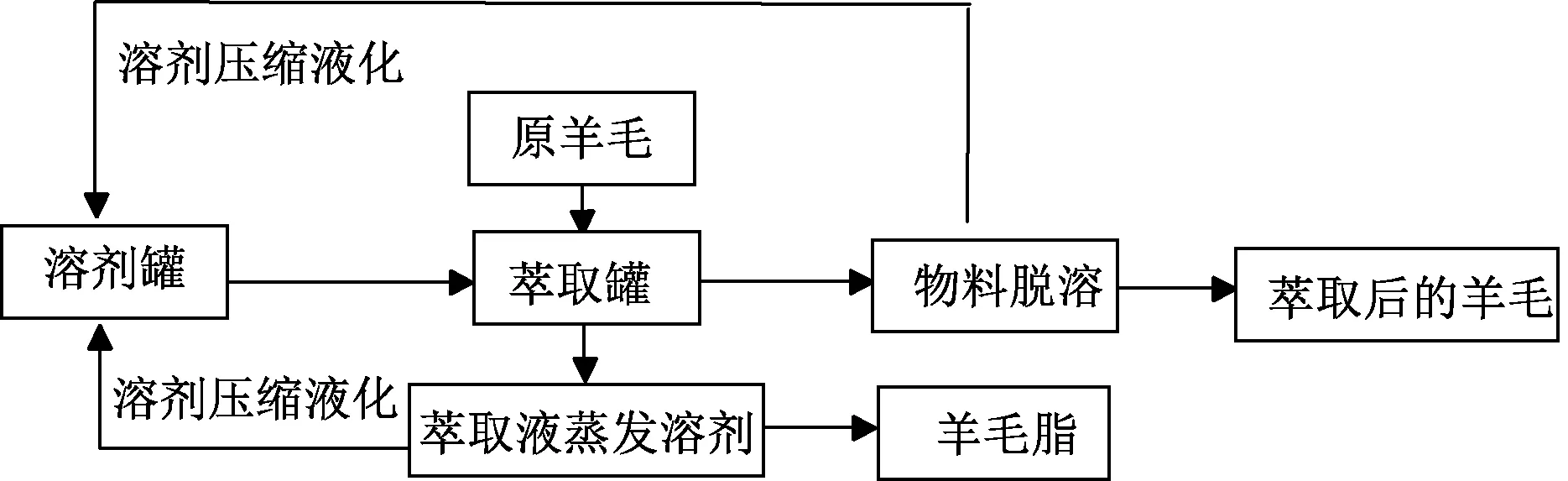

亚临界萃取羊毛脂的技术路线如图1所示。

图1 亚临界萃取羊毛脂的技术路线Fig.1 Technical route of subcritical solvent extracting lanolin

1.2.2 羊毛样品的预处理及萃取溶剂的选择

取原毛样品100 g,设置试验组为:1)丁烷直接萃取组(即4#);2)二甲醚直接萃取组(即2#);3)100~105 ℃烘干4 h后立即用二甲醚萃取组(即2#-2)。所得萃取物采用GB/T 5528—2008《动植物油脂水分及挥发物含量测定法》中方法B检测粗羊毛脂水分及挥发物。

样品萃取前后的粗脂肪含量/残脂率均根据GB 6977—1986《洗净油、灰、杂含量试验方法》索氏提取试验进行检测。

1.2.3 亚临界萃取羊毛脂工艺单因素试验

选取羊毛样品100 g,单因素水平设置如表1所示,考察萃取温度、萃取时间、萃取次数及料溶比对羊毛脂萃取率的影响。

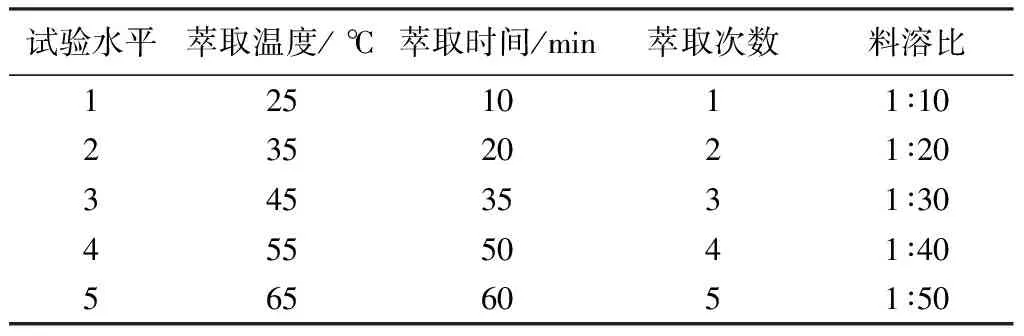

表1 单因素试验因素和水平Tab.1 Factors and levels of single factor experiment

萃取压力为亚临界溶剂在一定萃取温度下对应的饱和蒸汽压,如表2所示。

表2 亚临界溶剂丁烷和二甲醚的性质及饱和蒸汽压Tab.2 Properties and saturated vapor pressure of subcritical solvent butane and dimethyl ether

1.2.4 萃取工艺优化设计

根据单因素试验结果,选定对羊毛脂萃取率有较大影响的因素作为自变量设计响应面分析试验;以萃取率为响应值,经Design-expert 8.0软件分析,预测出最佳萃取条件和该条件下的萃取率,并进行试验验证。

2 结果与分析

2.1 单因素试验

2.1.1 萃取溶剂的选择

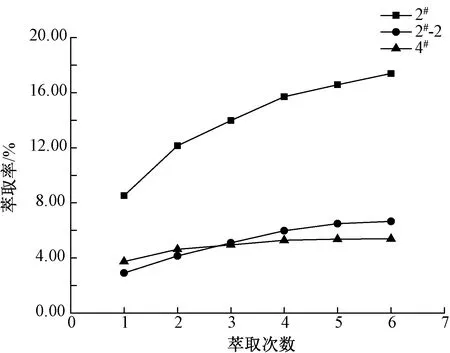

图2示出了不同溶剂萃取羊毛脂的得率。萃取条件为:萃取温度50 ℃,萃取时间10 min,料溶比1∶20。

图2 不同亚临界溶剂萃取羊毛脂得率Fig.2 Yield of lanolin extracted by different subcritical solvent

从图2可看出:使用亚临界溶剂丁烷萃取,可萃取约5.39%的羊毛脂;使用溶剂二甲醚(2#)所得萃取率更高,能够达到17.39%,但萃取所得的粗羊毛脂含水分多;使用烘干样品处理(2#-2),可萃取出6.66%的羊毛脂。

二甲醚萃取得率较高,原因可能是二甲醚有部分极性性质,在足够的萃取程度下可溶解羊毛纤维内部的水溶性物质,所以萃取物中除羊毛脂外,同时还有一定的水分。如果要得到纯粹的羊毛脂,还需对粗羊毛脂进行精炼。

采用电热箱法进行检测萃取物水分及挥发物可得,粗羊毛脂含水分及挥发物含量为2.37%(4#),而在电热干燥箱处理同样的时间下,2#、2#-2样品的粗羊毛脂含水份及挥发物含量分别为53.12%、15.84%,可见,溶剂二甲醚处理所得粗羊毛脂含水量较多。经索氏提取检测,原样中羊毛粗脂肪平均含量为6.03%,亚临界丁烷处理后样品中的残存脂肪率为0.88%;亚临界二甲醚同样萃取条件下,直接处理的样品残脂率为0.41%;而经二甲醚烘干处理样品的残脂率为0.57%。可见,亚临界萃取技术能够较好地把原羊毛中的粗脂肪萃取出来。

相较于烘干预处理后再利用二甲醚进行萃取,选用丁烷为萃取溶剂不需要对原毛进行烘干处理,既节省了能耗及时间,便于试验放大,又能得到较好的粗羊毛脂,故以下试验选取亚临界丁烷作为萃取溶剂进行萃取。

2.1.2 萃取温度对萃取率的影响

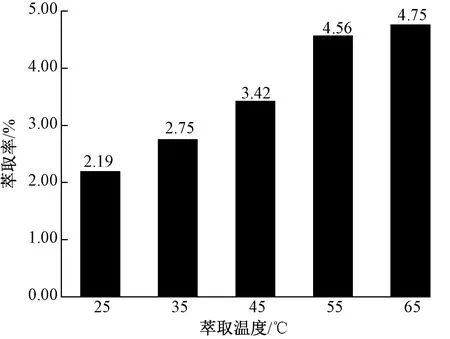

图3示出不同萃取温度下以亚临界丁烷作为萃取溶剂的羊毛脂萃取得率。萃取条件为:萃取时间10 min,萃取2次,料溶比1∶20。

图3 不同萃取温度下羊毛脂萃取得率Fig.3 Yield of lanolin extracted by different temperatures

由图可知,随着萃取温度的上升,羊毛脂萃取率增加明显,萃取率从室温25 ℃时的2.19%提高到65 ℃时的4.75%。由此可见,萃取温度是影响羊毛脂萃取率的一个重要因素。随着萃取温度的上升,亚临界溶剂的传质能力随之加快,羊毛脂的溶解程度也相应随着增加。

2.1.3 萃取时间对萃取率的影响

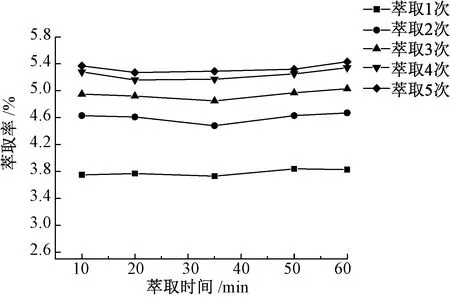

图4示出不同萃取时间对羊毛脂萃取率的影响。萃取条件为:萃取温度50 ℃,料溶比1∶20。

图4 萃取时间对萃取率的影响Fig.4 Yield of different time for extracting lanolin

由图4可知,选定萃取时间10~60 min 5个梯度,萃取1次所得羊毛脂萃取率在3.73%~3.83%之间,总萃取率在5.27%~5.43%之间,其中萃取时间为10 min、萃取5次后的总得率为5.37%,萃取时间为20 min、5次总得率为5.27%,35 min条件下总得率为5.29%,45 min条件下总得率为5.32%,而60 min条件下的总得率则为5.43%,萃取时间的增加并没有明显提高萃取率,可见在料溶比为1∶20、萃取温度为50 ℃条件下,萃取时间对萃取率的影响并不显著,10 min的萃取时间已可使羊毛脂充分溶解在亚临界溶剂中,因此,本着节约能耗及时间的原则,本文试验选用10 min作为进一步研究的萃取时间。

2.1.4 萃取次数对萃取率的影响

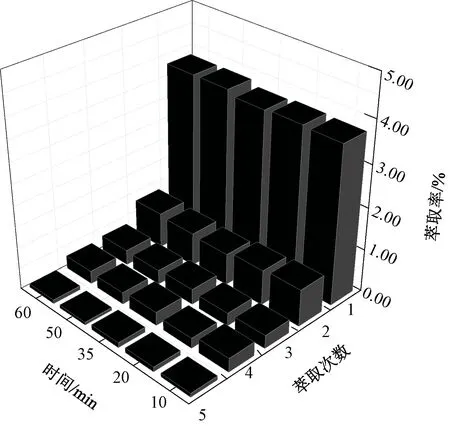

图5示出亚临界溶剂丁烷萃取条件下萃取次数对羊毛脂萃取率的影响。萃取条件为:萃取温度50 ℃,料溶比1∶20。

图5 萃取次数对萃取率的影响Fig.5 Effect of different cycle index for extracting lanolin on extraction yield

由图5可知,羊毛表面脂溶性成分的溶出随着萃取次数的增加萃取效率下降,第1次萃取率在3.75%~3.83%之间,第2次溶出0.75%~0.88%之间,其后的萃取率都在0.50%以下,在第5次萃取时,萃取率仅为0.07%~0.12%。可见,在非极性溶剂丁烷的溶解下,由于羊毛纤维皮质层的保护,增加萃取次数并不能提高纤维内部的脂溶性成分的萃取率,而萃取5次的效率与萃取2~3次相比并不明显,在前2~3次的萃取过程中,已经能够将80%以上的脂溶性物质萃取出来,因此,在此后的试验中选择的羊毛脂萃取次数为2~3。

2.1.5 料溶比对萃取率的影响

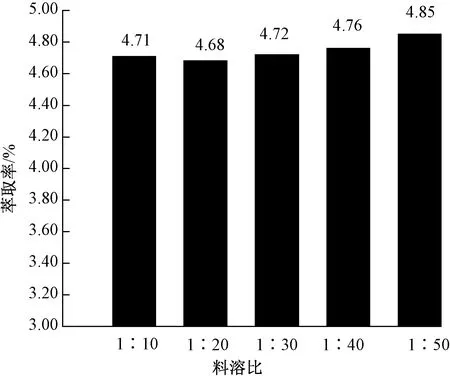

图6示出料溶比对羊毛脂萃取率的影响。萃取条件为:萃取温度50 ℃,萃取时间10 min,萃取3次。

图6 不同料溶比对萃取得率的影响Fig.6 Effect of different liquid-solid ratio on extraction yield

由于羊毛纤维的松散性质,试验设计的料溶比不宜小于1∶10。如图6所示,随着料溶比的增加,在料溶比由1∶10增加到1∶50的过程中,萃取率由4.71%变为4.85%,其间略有起伏,萃取率受料溶比影响不明显。可见,在完全浸没之后,亚临界萃取羊毛脂得率与料溶比影响不大,即1∶10的料溶比已经可将羊毛纤维表面的脂溶性成分萃取出来,所以,选用1∶10的料溶比进行接下来的萃取研究。

2.2 响应面优化试验

由单因素试验结果,可选定萃取温度A、萃取次数B和料溶比C作为自变量设计响应面分析试验,利用响应面法中的Box-Behnken试验设计[10-11],以羊毛脂萃取率Y为响应值,具体结果如表3所示。对表中试验数据的多元回归分析运用软件Design-Expert 8.0进行。经优化得模型方程:

Y=4.41+1.17×A+0.96×B+0.14 ×A×B-

0.17×A2-0.48×B2

表3 响应面分析试验设计方案及结果Tab.3 Experiment design scheme and results of response surface analysis

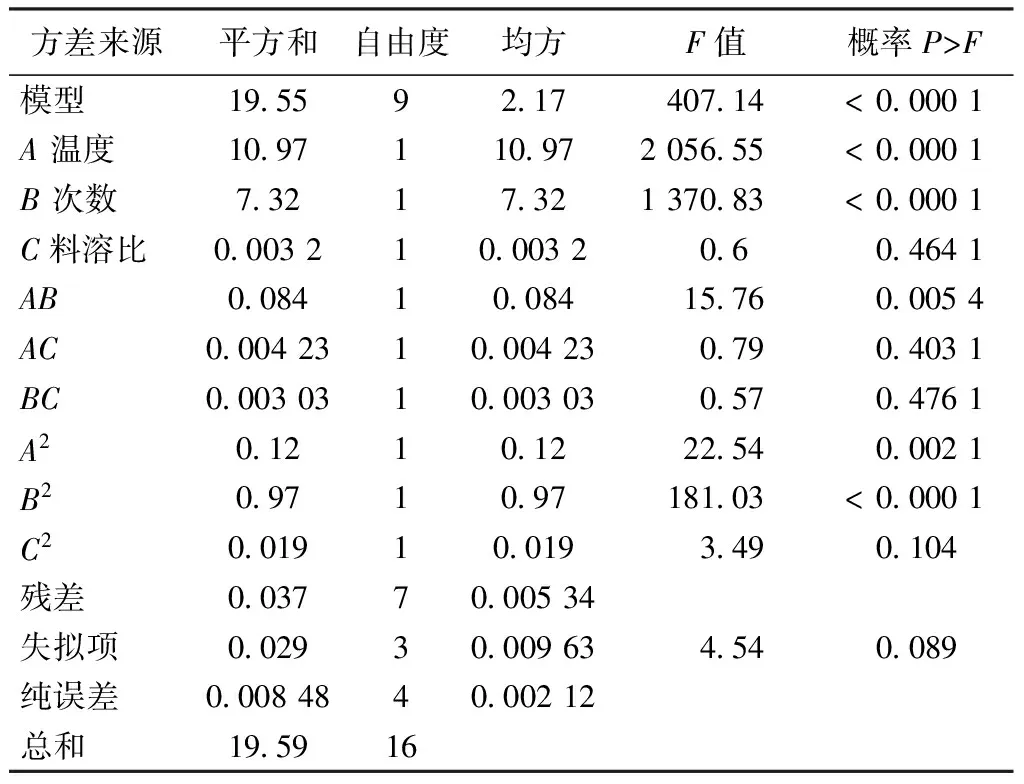

由结果可判断,萃取温度A及萃取次数B对羊毛脂萃取率Y影响显著,结果见表4。

表4 响应面结果的方差分析Tab.4 Analysis of variance for response surface results

由表4可知,该模型极显著(P< 0.000 1),分析结果表明,模拟失拟项不显著(P=0.089 > 0.05),表明该模型拟合度较好,残差均由随机误差引起;信噪比为88.107(远大于4),说明该试验模型可用于试验数据的预测;决定系数R2=0.996 0,表明该模型中因素对萃取率的影响占99.60%,可见该模型预测良好。

预测亚临界技术萃取羊毛脂得率最高工艺为:萃取温度65 ℃,连续萃取10 min 5次,萃取率6.03%。

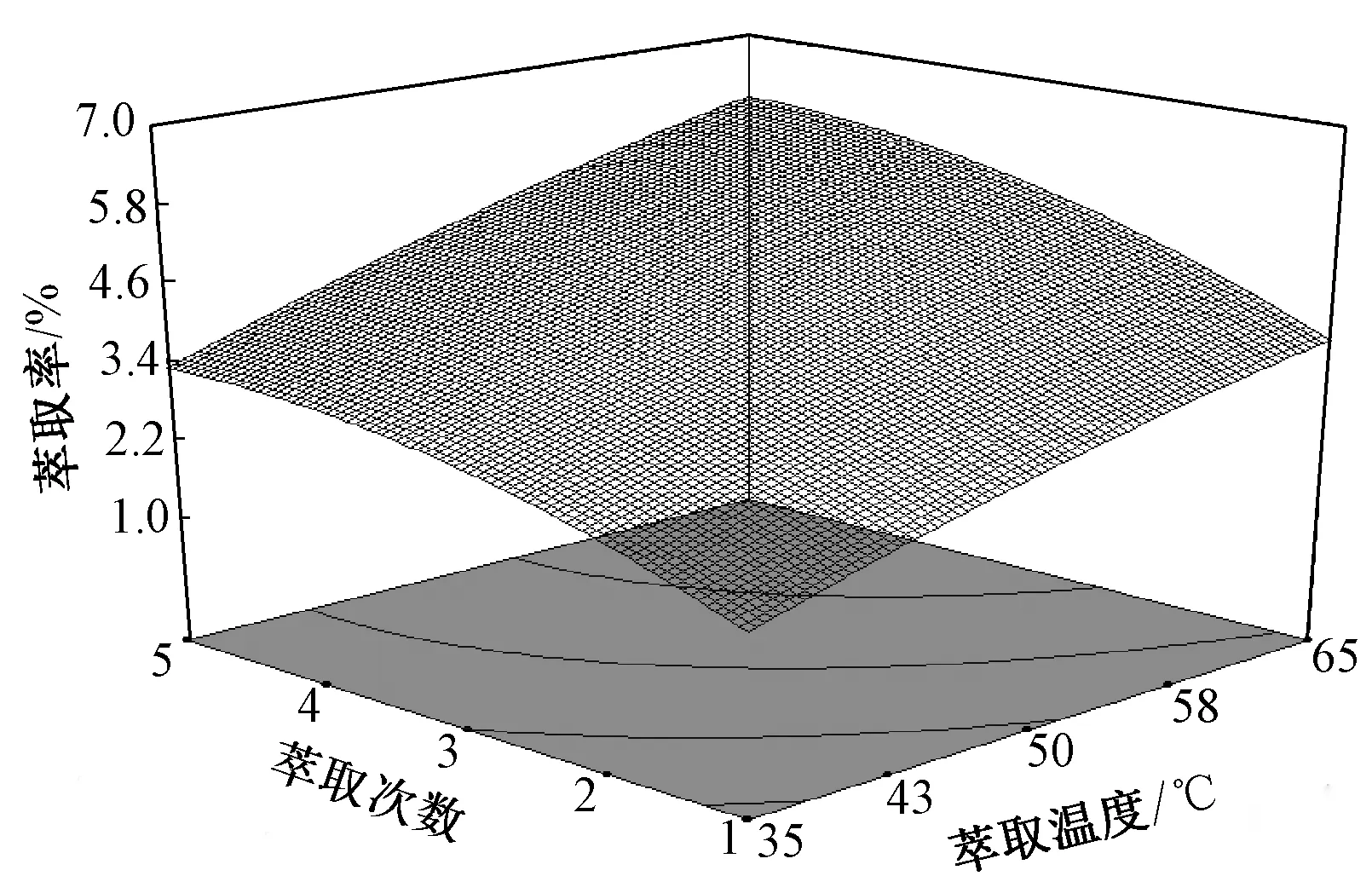

根据各因素F值的大小,各因素主效应关系为萃取温度>萃取次数,料溶比对萃取率影响不明显,这与单因素试验结果相吻合。图7示出萃取温度和萃取次数对羊毛脂萃取率影响的响应面图。由图可看出固定萃取温度,羊毛脂萃取率随着萃取次数的增加而增加,增加趋势越来越平缓;固定萃取次数,羊毛脂萃取率随萃取温度的上升而增加。由萃取次数和萃取温度相互作用的等高线为椭圆,表明二者交互作用显著,与上述方差结果相符。

图7 萃取温度和萃取次数对羊毛脂萃取率影响的响应面图Fig.7 Extraction yield with the result of response surface of extracting temperature and cycle index

3 结 论

本文试验采用亚临界技术萃取羊毛脂,根据单因素试验结果及工业生产需求,选用亚临界丁烷为萃取溶剂,考察了萃取温度、萃取时间、萃取次数及料溶比等因素对萃取率的影响。试验结果表明,对萃取率影响最为显著的因素是萃取温度及萃取次数。经过响应面试验优化,萃取率最高的工艺条件为:以丁烷作为萃取溶剂,萃取温度65 ℃,连续萃取5次,每次萃取10 min,萃取率6.03%;考虑到实际生产效益及对纤维性状影响,最终确定的亚临界萃取羊毛脂最佳工艺为:在丁烷溶剂下,萃取温度50~55 ℃,萃取3次,每次10 min,萃取率4.63%~4.86%。

[1] 陈未, 邢晓玲, 冯艺, 等. 羊毛脂质量指标分析与等级判定模式研究[J]. 现代农业科技, 2014(1): 265-267. CHEN Wei, XING Xiaoling, FENG Yi, et al. The judgment model research on lanolin level quality index analysis [J]. Modern Agricultural Science and Technology, 2014(1): 265-267.

[2] 郑顺姬, 强西怀, 章川波. 羊毛脂的回收与精制[J]. 皮革化工, 2003, 21(1): 5-8. ZHENG Shunji, QIANG Xihuai, ZHANG Chuanbo. Study on recovery and refinement of lanolin [J]. Leather Chemicals, 2003, 21(1): 5-8.

[3] 耿安朝, 曹现云, 廖德祥. 超滤技术浓缩回收羊毛脂及废水处理[J]. 上海纺织科技, 2012, 40(11): 59-62. GENG Anchao, CAO Xianyun, LIAO Dexiang. Concentration and recovery of lanolin as well as waste water treatment technology by use of ultra-filtration technology [J]. Shanghai Textile Science & Technology, 2012, 40 (11): 59-62.

[5] JONES F W, BATEUP B O, DIXON D R, et al. Solubility of wool wax in supercritical carbon dioxide [J]. Journal of Supercritical Fluids, 1997, 10(2): 105-111.

[6] ALZAGA R, PASCUAL E, ERRA P, et al. Development of a novel supercritical fluid extraction procedure for lanolin extraction from raw wool [J]. Analytica Chimica Acta, 1999, 381(1): 39-48.

[7] 庞会利, 秦广雍, 陈妙源, 等. 一种利用亚临界干洗技术去除羊毛鳞片的方法: 中国, 201410006725.1[P]. 2014-01-07. PANG Huili, QIN Guangyong, CHEN Miaoyuan, et al. A method for removing wool scales by using subcritical dry cleaning technology: CN 201410006725.1[P]. 2014-01-07.

[8] 王平, 范雪荣, 马小云, 等. 基于角质酶反胶束预处理的羊毛织物蛋白酶加工[J]. 纺织学报, 2010, 31(3): 78-82. WANG Ping, FAN Xuerong, MA Xiaoyun, et al. Enzymatic processing for wool fabric based on cutinase pre-treatment in reversemicelles followed by protease treatment in aqueous phase [J]. Journal of Textile Research, 2010, 31 (3): 78-82.

[9] 朱新亮, 祁鲲, 施秀芳, 等. 羊毛脂提取工艺研究[J]. 江苏纺织, 2011(10): 50-53. ZHU Xinliang, QI Kun, SHI Xiufang, et.al. The study on the extraction technology of lanolin [J]. Jiangsu Textile, 2011(10): 50-53.

[10] 王丽丽, 高忠涛, 杜冰, 等. 基于响应面法优化生物酶洗毛工艺[J]. 毛纺科技, 2010, 38(7): 9-14. WANG Lili, GAO Zhongtao, DU Bing, Enzymatic wool scouring optimization by response surface methodo-logy [J]. Wool Textile Journal, 2010, 38(7): 9-14.

[11] 李林开. 超临界CO2萃取云南松松子油提取工艺研究[J]. 粮油加工,2014(4): 40-43. LI Linkai. Extraction technology ofPinusyunanensisfranch nut oil by super-critical CO2fluid extrac-tion [J]. Grain and Oil Science and Technology, 2014(4): 40-43.

Extraction of lanolin from raw wool with optimized subcritical fluid technology by response surface methodology

CHEN Miaoyuan1, GU Lingbiao1, LU Keke1, KONG Lingjun1, LIU Huamin1, PANG Huili1, QI Kun2, ZHU Xinliang2, QIN Guangyong1

(1.CollegeofPhysicsEngineering,ZhengzhouUniversity,Zhengzhou,Henan450000,China; 2.HenanEngineeringResearchCenterforSubcriticalExtraction,Zhengzhou,Henan450001,China)

In order to improve the recovery rate of lanolin, raw wool was studied as raw material for the extraction of lanolin, and extraction yield of lanolin under different conditions by the subcritical extraction process was investigated. The influence of extraction condition on lanolin extracting rate, including the subcritical solvent, extraction temperature, time, times and liquid-solid ratio, were examined, respectively, and on the basis of single factor experiment, the response surface methodology was used to optimize the technological parameter. It is concluded that the process condition with the highest extraction rate includes temperature of 65 ℃, time of 10 min, solid to liquid ratio of 1∶10, and extraction times of 5, and under this condition, extraction rate of lanolin can reach 6.03%. Considering the actual production efficiency and influence on fiber properties, the resulting optimum process for subcritical extraction lanolin is extracting at 50-55 ℃ for 3 times, and extraction rate is 4.63%-4.86%.

subcritical extraction; raw wool; lanolin; response surface methodology

10.13475/j.fzxb.20141206306

2014-12-30

2015-09-10

陈妙源(1991—),男,硕士生。研究方向为亚临界技术处理羊毛脂。庞会利,通信作者,E-mail: pang@zzu.edu.cn。

TS 133.4

A