甲醇合成铜基催化剂的焙烧与压制工艺

胥 会,陈 建*,左由兵,聂 松,谢 纯

(1.四川理工学院 材料腐蚀与防护四川省重点实验室,四川 自贡 643000;2.成都龙之泉科技股份有限公司,四川 成都 610100)

随着国内甲醇工业的发展,甲醇合成催化剂的需求量也不断增加,今后甲醇合成催化剂的需求量还会继续增长。国内外甲醇合成催化剂大致可分为4类[1]:锌铬催化剂、铜基催化剂、非铜基催化剂和液相催化剂。从ICI公司成功研制铜基甲醇合成催化剂以来,各国对铜基甲醇合成催化剂的研究一直十分活跃。铜基甲醇合成催化剂是目前国内外普遍使用的主流催化剂,一般通过共沉淀法来制备。铜基催化剂具有操作温度和压力较低、活性较高的优点,同时也存在抗毒性低、热稳定性差和机械强度低、使用寿命短等问题[2]。

国内甲醇合成催化剂起步较晚,经过几十年的研究开发已具有一定的水平,大大缩短了与国外的差距。然而国产的甲醇合成催化剂的综合性能普遍低于国外同类产品[3],其中最突出的是使用寿命远低于国外催化剂,国产催化剂的性价比低于国外产品,因此我国的甲醇生产企业仍需要大量进口国外催化剂。进口催化剂的价格约为国产催化剂的3~4倍,研发国产催化剂产品使其性能达到甚至超越国外同类产品就成了当务之急,一方面可以提高我国在合成甲醇技术领域的地位,另一方面可以为国内甲醇生产企业带来巨大的社会效益和经济效益[4]。

作者着重研究了催化剂的焙烧、压制成型工艺。其创新点在于研究催化剂的工业生产工艺,包括用工业连续加热炉进行催化剂焙烧和用冲床进行催化剂压制成型,为下一步的实验提供了有益的参考。

1 实验部分

1.1 试剂与仪器

Na2CO3、NaOH:自贡鸿鹤化工股份有限公司;Cu(NO3)2·3H2O、Al(NO3)3·9H2O:成都市科龙化工试剂厂;Zn(NO3)2·6H2O、Mg(NO3)2·H2O:成都市长征化玻有限公司。以上试剂均为分析纯。

精密电动搅拌器:JJ-1,南京庚辰科学仪器有限公司;精密pH计:PHS-3,上海虹益仪器仪表有限公司;电导率仪:DDS-11A,上海雷磁新泾仪器有限公司;综合热分析仪:STA 409 PC,德国耐驰公司;箱式电阻炉:RX3-15-9,沈阳市长城工业电炉厂;管式炉:KTL1600,无锡贝鲁斯热工科技有限公司;扫描电子显微镜:VEGA,捷克TESCAN公司;压片机:DY-30,天津市科器高新技术公司;电子万能试验机:RGM-51,深圳市瑞格尔仪器有限公司;X射线衍射仪:Bruker/D2 PHASER,德国布鲁克AXE公司;冲床:JC23-16T,山东威力重工机床有限公司。

1.2 催化剂前驱体的制备

按n(Cu)∶n(Zn)∶n(Al)∶n(Mg)=7∶1.5∶0.5∶1称量硝酸铜、硝酸锌、硝酸铝和硝酸镁;在反应容器中加入100 mL蒸馏水,同时加入碳酸钠溶液和硝酸铝、硝酸镁、硝酸锌到蒸馏水中,先让硝酸铝、硝酸镁和部分的硝酸锌生成沉淀;再加入适量碳酸钠溶液和硝酸铜,使硝酸铜和剩余的硝酸锌沉淀在第一步生成的母料中;在室温下,用搅拌器搅拌沉淀反应,同时用pH计监控溶液pH值;滴加完成后,调整溶液pH=7~8;用蒸馏水洗涤滤饼,并用电导率仪监控洗涤情况,当电导值出现拐点时停止洗涤;将滤饼打散干燥,制得催化剂前驱体[5]。

1.3 焙烧工艺的研究

使用综合热分析仪分析前驱体热分解过程,根据分析结果设计催化剂焙烧升温程序[6]。将制备好的催化剂前驱体研磨成粉,按表1的升温程序在箱式电阻炉中进行实验。

表1 催化剂焙烧升温程序

测定并比较催化剂的物相组成、比表面积。采用3#试样升温程序,在工业连续加热炉中焙烧。制备CuO、CuO-Al2O3、CuO-MgO 3种试样,试样在管式炉中进行反复还原-氧化操作,还原气用氮-氢混合气体[V(N2)∶V(H2)=95∶5]。经反复氧化-还原后,用扫描电子显微镜观测。

1.4 制块压强、成型压强、冲床压制成型研究

将研磨后的粉料用压片机,分别在20、25、30 MPa 3种表压下进行压制[7]。将成块的试样用研钵粉碎,筛取250~830 μm、120~250 μm、75~120 μm 3种粉料称量,计算3种粉料质量分数;取250~830 μm的粉料,用成型模具压制成型,分别采用1.5、2、2.5 MPa的表压强压制,测量压制后产品的尺寸和质量,计算其密度;用冲床压制250~830 μm的粉料,根据粉料的压缩比设计压制模具和调整冲头进程,测试压制速度。

1.5 粉料松装密度、充模性能和压缩比测试

将焙烧后的催化剂研磨成粉,用压片机压制成块,再用研钵手动破碎,筛取250~830 μm、120~250 μm、75~120 μm 3种粉料作为实验对象。测定粉料的体积和质量,计算粉料松装密度;参照GB1482—84《金属粉末流动性的测定 标准漏斗法(霍尔流速计)》,测定粉料充模性能[8];将粉料充满自制成型模具,以2 MPa的表压进行成型压制,测定粉料压缩比。

1.6 催化剂性能表征

用扫描电子显微镜观测催化剂的微观形貌(SEM),用电子万能试验机测试催化剂的轴向抗压强度,以2 mm/min的实验速度进行强度测试。

2 结果与讨论

2.1 焙烧工艺研究的结果与讨论

2.1.1 前驱体热重分析

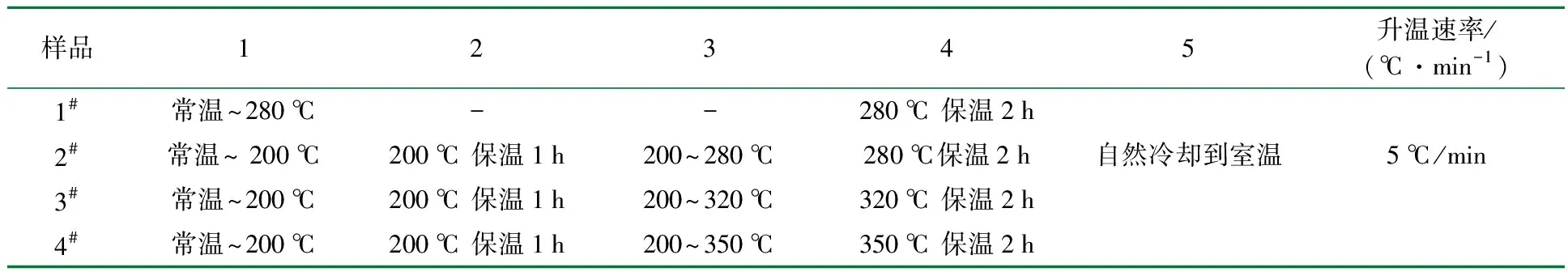

前驱体的综合热分析见图1。

t/℃图1 前驱体综合热分析

由图1可知,前驱体在600 ℃之前,热重一直在降低,最高质量变化达到22.13%。在升温过程中没有出现明显的吸热放热峰。这是由于催化剂成分复杂,没有固定的分解特征温度。因此,前驱体可以采用固定的升温速度来焙烧。根据催化剂的使用温度,设置最高的焙烧温度为350 ℃。

2.1.2 焙烧工艺对比

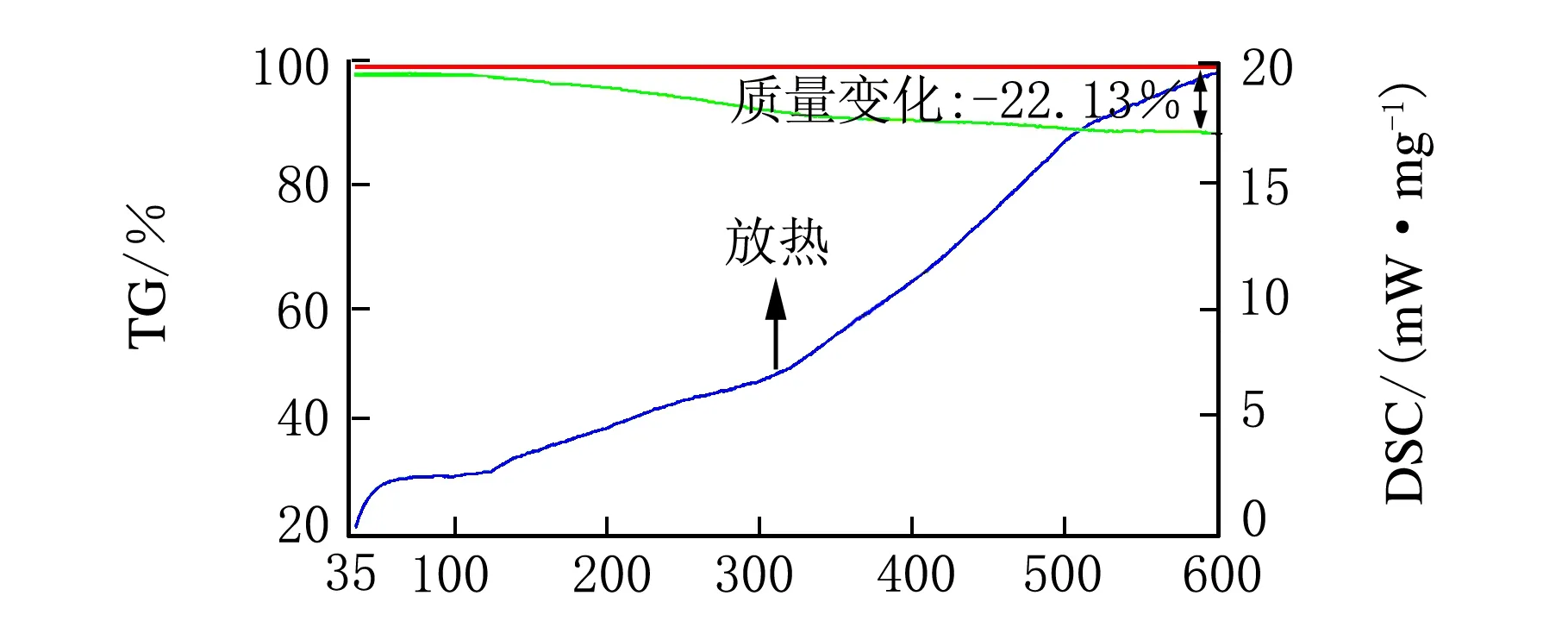

不同的焙烧工艺对催化剂比表面积和外观都有一定影响,焙烧工艺对催化剂比表面积、外观的影响见表2。

表2 焙烧工艺对催化剂比表面积的影响

由表2可知,4#试样在350 ℃下焙烧时,产物出现烧结现象,催化剂的比表面积显著下降。采用第1#、2#焙烧工艺时,样品比表面积大,样品呈浅褐色,底层呈浅灰、棕褐色或淡褐色,说明催化剂热分解不充分,采用第3#焙烧工艺时,产物多孔、酥松,比表面积较高,焙烧效果最佳。

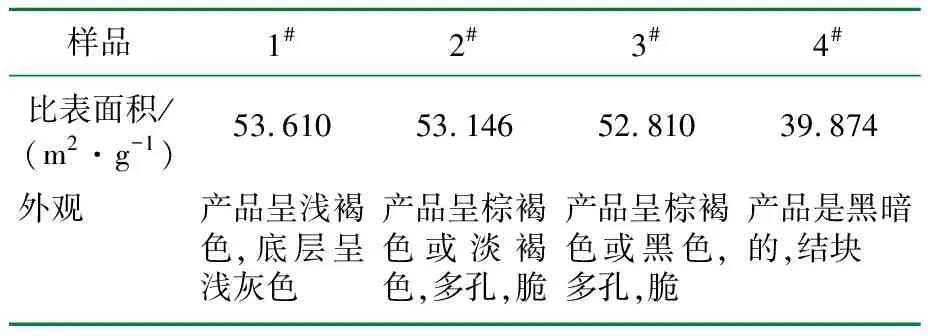

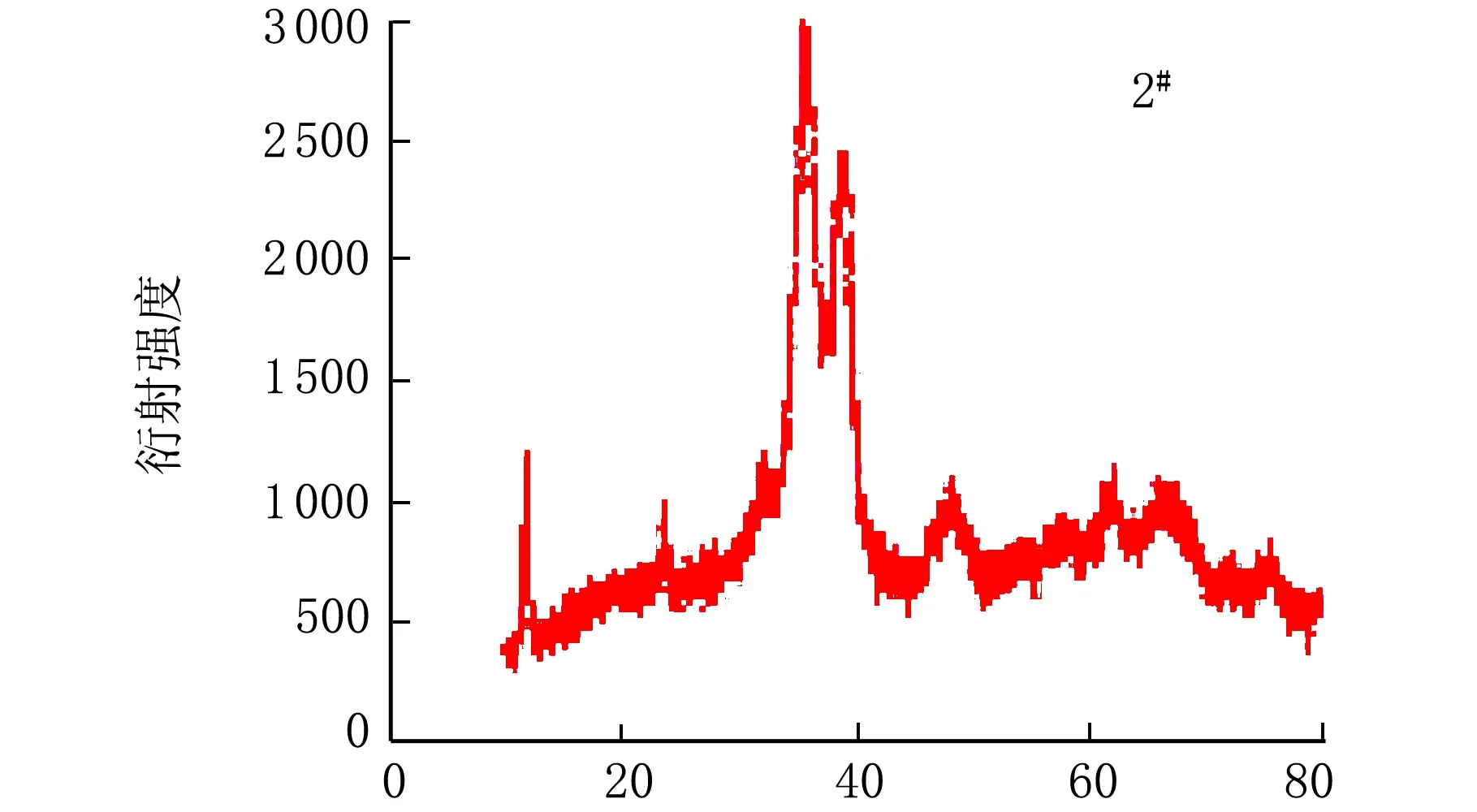

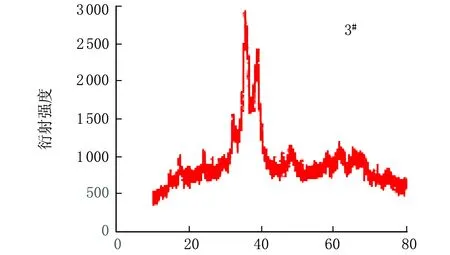

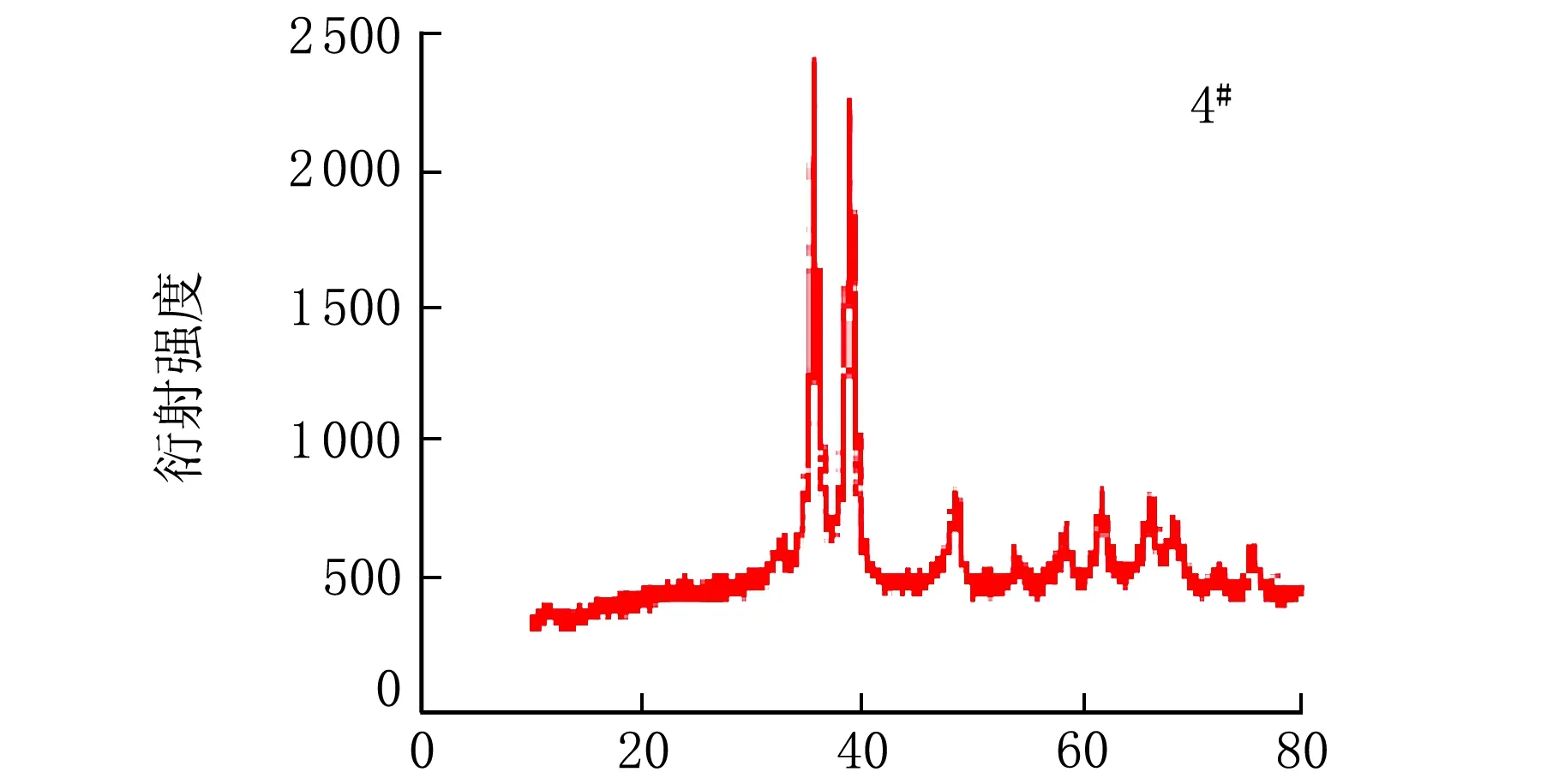

不同焙烧工艺催化剂X射线衍射分析见图2。

2θ/(°)

2θ/(°)

2θ/(°)

2θ/(°)图2 焙烧工艺对催化剂物相的影响

由图2可见,焙烧温度较低时,在2θ=12.6°处出现Al(CO3)2(OH)3相,说明催化剂前驱体热分解不够充分。在350 ℃下焙烧时Al(CO3)2(OH)3相消失,且峰形变得尖锐,说明催化剂中晶粒长大。3#试样的峰形弥散,说明该方法制得的催化剂中CuO和ZnO的相互分散程度较高,晶粒粒径适当,3#试样中无Al(CO3)2(OH)3相,说明热分解比较完全。因此,说明第3种升温程序更好,因此实验中采取第3种升温程序。

2.1.3 Al2O3、CuO在催化剂中的抗烧结作用研究

CuO、CuO-Al2O3、CuO-MgO 3种试样经氧化-还原后的SEM图像见图3。

b CuO-Al2O3

c CuO-MgO图3 催化剂粉体的SEM图

由图3可知,CuO在氧化-还原后出现较大的团聚体,而加入Al2O3后团聚现象减轻,说明Al2O3在催化剂中起到抗烧结的作用。加入MgO的试样也出现了团聚现象,说明MgO抗烧结的作用不好。所以加入Al2O3的催化剂有较好的抗烧结作用,CuO和MgO抗烧结作用不好。

2.2 粉料松装密度、充模性能和压缩比测试

3种粒径粉料松装密度、充模性能和压缩比的测试结果见表3。

表3 松装密度、充模性能和压缩比测试结果

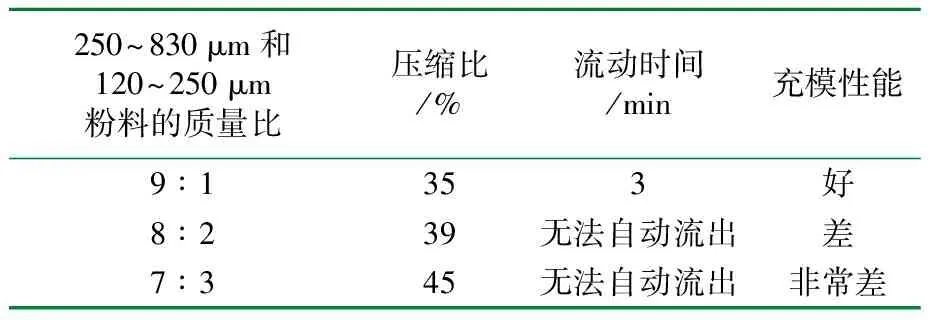

由表3可见,粒径范围为250~830 μm的粉料松装密度最大、压缩比最小,粉料在霍尔流速计中能自动流出,充模性能较好。其余粉料在霍尔流速计中均不能自动流出,充模性能差。75~120 μm的粉料压缩比高达92%,不具备压制成型的条件。由于干法造粒效率很低,为增大粉料的利用率,将250~830 μm和120~250 μm 2种粉料按一定比例掺混,再测试混合料的充模性能和压缩比,测试结果见表4。

表4 混合粉料的充模性能和压缩比测试结果

由表4可知,2种粉料的混合比例为9∶1时,混合料仍然有较低的压缩比和较好的充模性能,当增加120~250 μm粉料比例时,压缩比升高,充模性能变差。因此,可以在250~830 μm的粉料中掺混质量分数10%的120~250 μm粉料,这样可使造粒效率提高约10%。

2.3 不同制块压强、成型压强下的成型研究

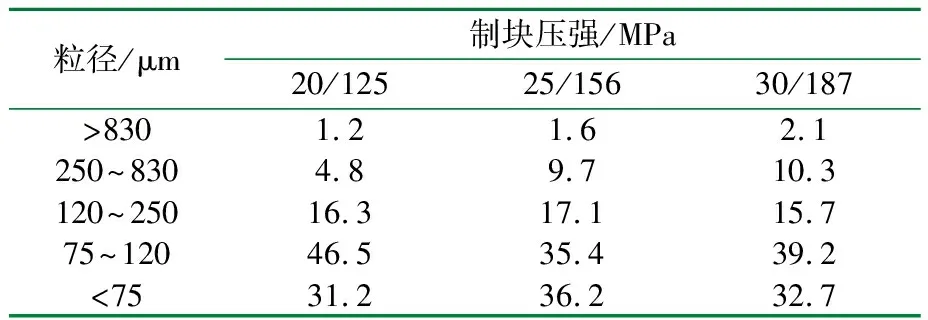

不同制块压强下粒径段粉料的质量分数见表5。其中,制块压强栏中第1项为表压,第2项为实际压强。

表5 各粒径段粉料的质量分数 w/%

由表5可知,随着制块压强的增大,250~830 μm粉料的质量分数不断增大,但压制强度从表压25 MPa上升到30 MPa时,增幅不明显。因此,采用表压为25 MPa时,制块的效果较好。

不同成型压强下试样的轴向抗压强度和密度见表6。其中制块压制强度栏中第1项为表压,第2项为实际压强。

表6 抗压强度和密度

由表6可知,随着成型压强的增加,试样的轴向抗压强度和密度都增大。压制强度从表压1.5 MPa增加到2 MPa,试样的抗压强度和密度增幅较大,压制强度从表压2 MPa增加到2.5 MPa,试样的抗压强度和密度增幅减小,这说明,粉料在2 MPa的压强下已经比较密实,密度和抗压强度已经接近极限值。因此,应采用表压2 MPa来压制试样。

此外,测试冲床压制产品的抗压强度和密度后发现,与电动压片机压制的产品相比,抗压强度和密度略低。这是因为冲床压制时间极短,粉料压缩程度略低。冲床压制速度快,抗压强度仍较高,适合催化剂的工业化生产。

2.4 催化剂压制前后形貌对比及SEM图像分析

催化剂压制前后形貌对比及其SEM图像见图4。其中A为压制前的粉料;B左侧为自制催化剂,右侧为ICI51-7型催化剂;C为自制催化剂SEM图;D为 ICI51-7型催化剂SEM图。

图4 催化剂宏观形貌及SEM图像

由图4可知,自制催化剂的外观与ICI51-7型催化剂一致;由SEM图可知,自制催化剂与ICI51-7型催化剂在压制后仍然具有多孔的表面形貌,这保证了压制型催化剂也具有较高的比表面积。实验中测得自制催化剂的抗压强度为94 MPa,密度为3.5 g/cm3,ICI51-7型催化剂的抗压强度为83 MPa,密度为2.3 g/cm3。从测得数据可以看出,自制催化剂的轴向抗压强度和密度也比ICI51-7型催化剂略高,这是由于自制催化剂的成型压强较高造成的。

3 结 论

(1) 采用5 ℃/min的升温速度,在工业连续加热炉中按照室温升至200 ℃→保温1 h→200 ℃升至320 ℃→保温2 h→随炉冷却至室温的焙烧工艺制得的催化剂粉体的比表面积较高,催化剂中CuO和ZnO的相互分散程度较高,晶粒粒径适当,且热分解比较完全。Al2O3在催化剂中起到抗烧结的作用,而MgO抗烧结的作用不理想;

(2) 催化剂经焙烧后,粉体粒径很小,造成粉料蓬松,采用干法造粒后,只有250~830 μm的粉料充模性能较好,压缩比较低,适合压制成型,在250~830 μm的粉料中掺混质量分数10%的120~250 μm的粉料后,也能满足压制成型的要求,用该方法可以使造粒效率提高约10%。采用25 MPa的表压制块时,250~830 μm和120~250 m粉料的比例较高,可分别达到9.7%和17.1%。采用2 MPa表压成型时,试样的抗压强度较高,且密度适中。用冲床压制的产品抗压强度和密度略低于电动压片机压制的产品,但抗压强度仍较高,冲床压制速度快,适合催化剂的工业化生产;

(3) 自制催化剂的宏观和微观形貌均与ICI51-7工业催相似,在微观形貌上均为多孔结构,自制催化剂的轴向抗压强度和密度比ICI51-7型催化剂略高。

[ 参 考 文 献 ]

[1] 张霖,秦亮,巫明英,等.甲醇及其下游产品催化剂研究进展[J].泸天化科技,2008(4):330-336.

[2] 徐兆瑜.甲醇产业的发展和工艺技术新进展[J].精细化工原料及中间体,2007(6):23-26.

[3] 郭宪吉,陈炳义,鲍改玲,等.不同制备方式的铜基甲醇合成催化剂的性质和结构研究[J].天然气化工,2003,28(2):9-13.

[4] 张喜通,常杰.添加表面活性剂两步沉淀法制备甲醇催化剂[J].燃料化学学报,2005,33(4):479-482.

[5] 岑亚青,李小年,刘化章.酸-碱交替沉淀法制备铜基甲醇合成催化剂[J].催化学报,2006,27(3),210-216.

[6] 朱毅青,文艺,赖梨芳,等.超细CuO/ZnO/TiO2-SiO2的表征和CO2加氢合成甲醇性能研究[J].燃料化学学报,2004,32(4):486-491.

[7] 栾友顺,葛庆杰,徐恒永,等.合成气制甲醇铜基催化剂的研究新进展[J].天然气化工,2006,31(2):72-78.

[8] 汪俊锋,常杰,等.改进共沉淀法制备Cu基甲醇催化剂[J].煤炭转化,2004,27(2):89-91.