基于STM32的大型转子振动信号采集系统的设计

李 玉,廖 平

(高性能复杂制造国家重点实验室,中南大学,湖南长沙 410083)

基于STM32的大型转子振动信号采集系统的设计

李 玉,廖 平

(高性能复杂制造国家重点实验室,中南大学,湖南长沙 410083)

为研究大型转子性能退化趋势预测与故障演变规律,设计了一套基于STM32的大型转子振动信号采集系统,并进行了实际电路实验。传感器信号通过转换、滤波等信号处理,输出给外接A/D转换器进行模数转换,转换后的信号经由主控芯片STM32f103x进行一次数字滤波后,通过串口输出给上位机进行进一步的处理。基于LabVIEW设计的主机用户程序,可同时实时显示两路振动信号的波形图,并将每次采集的数据完整存入Excel表格中,还能读取历史数据进行快速傅里叶变换,绘制出其频域图。实验表明,该系统可以实现振动信号的实时采集与存储,并进行历史数据的频域分析,为大型转子性能退化趋势预测与故障演变规律的研究提供了重要的信息。

STM32;数据采集;状态监测;振动信号

0 引言

大型旋转机械广泛应用于电力、冶金、 石油、船舶等领域。随着社会现代化步伐不断加快,国家对资源的需求不断加大,大型水力发电、火力发电等大型旋转机械运行的可靠性、稳定性和安全性问题日渐突显。随着科技的发展,早期的人工定期检测方法已经被智能化、自动化的监测系统逐步代替。现代监测系统可实时获取、传递和处理机械的相关数据,并对机械做出状态识别、故障诊断及状态预测。国内在状态监测、故障诊断等方面远落后于国外,不能满足实际的需求[1]。转子作为旋转机械的核心部件,其运行情况是影响大型旋转机械运行的重要影响因素之一。振动信号的处理、分析和识别,是设备监测和诊断的基础,是最常见的机械故障振动方法之一。机械设备在运行过程中振动信号及其特征信号,是反映机械设备及其运行状态变化的主要信号[2]。

重型燃气轮机具有功率大、效率高、工作可靠等优点,在诸多领域得以运用,以成为新一代的动力装置[3]。但组合转子由于长期工作在高温度梯度、循环载荷和恶劣环境工况下,其转子系统容易产生故障,从而影响机组的稳定运行。为研究重型燃机组合转子性能退化机制及其在不同时间段的表现形式,揭示可能发生潜在故障的原因,本文设计了一套基于STM32的转子振动信号的采集系统。本设计采用STM32F103x系列微控制器作为主控芯片,通过外接一个8通道16位高精度模数转换器AD7606对信号进行转换,以保证信号的精度要求。系统同时实时采集转子X和Y方向的振动信号,主机用户程序可选择通讯I/O口,设置采集的波特率和数据比特,控制采集开始和结束。每次从开始到结束采集数据都被完整记录在一个Excel表格中,以便之后的数据处理与分析。主机用户程序还支持对之前存储的数据进行读取并做快速傅里叶变换,以时域图和频域图的方式显示在同一界面,便于定期对转子的工况进行分析,做好转子的故障维护。

1 系统硬件电路的设计

本设计中采用STM32F103x系列微控制器为主控芯片。内置了ARM Cortex-M3的STM32是现有的最小、能耗最低的32位处理器[4],上位机不能直接读取电涡流振动传感器的输出信号,而测试现场的工作环境也将对传感器输出信号产生一定的影响,故需要对传感器信号进行一定的处理。STM32系列微控制器集成了12位ADC模数转换器,但由于信号精度要求高,故外接了一块8通道16位ADC芯片AD7606,以满足采集系统精度要求。

系统的硬件电路设计主要包括主控芯片模块、电源模块、信号调理模块、A/D转换模块4个部分。传感器信号首先经信号调理模块,进行信号的转换、滤波,使信号满足A/D的输入要求;外接A/D将输入信号进行高精度转换后输出给主控芯片;主控芯片通过RS232串口将数据上传给上位机;电源模块为整个电路中的各个模块提供工作电压。系统硬件电路设计方案如图1所示。

图1 系统硬件电路设计方案

1.1 电源模块

电源模块为整个系统的各个模块的所有元件提供工作电压。本设计中采用DC 24 V开关电源,通过K78XX-1000系列的高效开关稳压器转换,为各个元件分别提供±12 V、±5 V和3.3 V的工作电压,图2为24 V转换为+12 V的电源模块电路图。

图2 24 V转12 V电源模块电路图

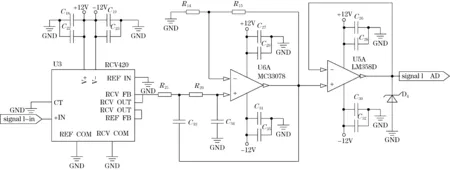

1.2 信号处理模块

传感器产生的电信号由于其电气特性一般不能直接输入给上位机。 此外,实验室及测控现场环境中,传感器信号一般会受到现场的电磁干扰、传感器以及放大电路本身的影响,含有多种频率的噪声信号。未经过处理的信号可能存在一些误差,甚至导致错误的结果。为正确地获取信号,必须对信号进行调理。信号调理模块结构如图3所示,电路图如图4所示。

图3 信号调理模块结构图

为防止传感器输出信号随传送距离衰减,本设计中采用电流型传感器,而ADC的输入需为电压,故选用RCV420高精度电流环接收器,它能够高精度地将4~20 mA的电流输入信号转化为0~5 V的电压输出信号[5]。

图4 信号调理模块电路图

高频噪声信号的引入会对采集的数据造成严重的干扰,为进一步提高A/D输入的精度,本设计中采用二阶压控电压源低通滤波器可以有效衰减高频噪声信号,具有良好的滤波作用[6]。

为使前后电路不相互影响,接入电压跟随器实现隔离效果。电压跟随器可以有效地降低前级电路的输出阻抗,提高电路的负载能力,同时提高输入阻抗,增强电路的抗干扰能力,减少负载对电路的影响。

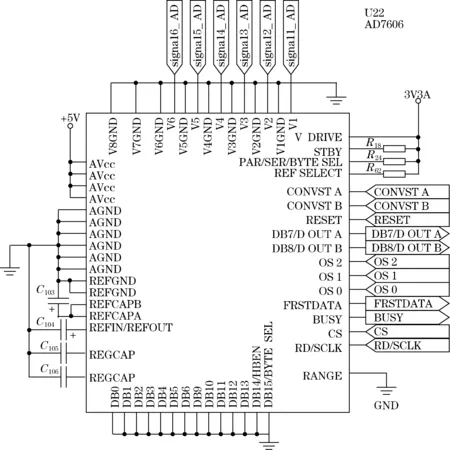

1.3 ADC模块

为满足设计精度要求,本设计选用AD7606作为ADC模块的转换芯片。该芯片支持8通道同步采样输入,所有通道均可具有16位模数转换精度,采样速率可达到200KSPS。AD7606采用5 V单电源供电,并支持±5 V信号输入,所以信号调理模块无需再对输出信号进行放大处理。ADC模块电路图如图5所示。

2 系统软件的设计与实现

数据采集系统的软件设计主要包括2个部分:固件程序设计和主机用户应用程序设计。整体系统软件流程图如图6所示。

图5 ADC模块电路图

2.1 固件程序设计

本设计中固件程序(单片机程序)采用ARM公司推出的集成开发环境Keil4为开发平台。采用模块化设计,简化了程序的设计、调试和维护。

图6 系统软件流程图

数据采集、处理中,由定时器每隔一个采样周期触发一次ADC转换。由于硬件电路信号处理模块中的低通滤波电路无法有效地过滤突发的脉冲干扰信号,故在每次ADC转换结束后进入中断服务程序,对采集到的数据进行中位值平均滤波。中位值平均滤波,又称防脉冲干扰平均滤波,融合了中位值滤波和算术平均滤波的优点,可有效地消除由于脉冲干扰所引起的采样偏差[7]。

2.2 主机用户程序设计

本设计中主机用户程序采用LabVIEW进行通讯、应用界面的开发和数据库的访问。其主要分为实时监测和历史数据分析2个部分。LabVIEW是基于流程图的图形化编程方式,其子控件NI-VISA可控制各类接口一起,并能根据使用仪器的类型调用相应的驱动程序[8],大大降低了开发难度。

在进行实时监测中,实时监测界面可同时显示X、Y方向的振动信号波形图及当前振动信号的数据,以便于监测现场对转子的工作状况做出初步判断,及时发现转子的振动异常。每次监测开始时,主机用户程序都会提醒进行一次数据保存。监测结束后,此次监测的全部数据都将记录保存在一个Excel表格中,用于后续的数据处理和分析中。

主机用户程序还可以读取实时监测时保存的数据,并对其进行快速傅里叶变换,将原本较难处理的时域信号转换为相对容易分析的频域信号。历史数据分析界面将转子振动信号的时域图和频域图同时显示在同一界面,方便了将两者进行对比分析。

3 实验结果及分析

提取历史数据中的一组异常振动数据进行分析,该组数据的采样频率为5 kHz,转子转速为9 600 r/min。主机用户程序读取其历史数据绘制出时域图和频域图,如图7所示。

图7 异常振动信号时域和频域分析图

图7中的频域信号图是将原始历史数据进行快速傅里叶变换之后得到的频域图,由图7可以看到信号除了在工频fx(160 Hz)处有振动外,还出现了0.2fx、0.3fx、0.5fx等位置出现分频信号,在2fx、3fx、4fx、5fx等位置出现了倍频信号,这是由转子的动静碰磨引起的。

一般来说,转子碰磨在频谱中的故障特征为,存在fx、2fx、3fx和4fx成分,且又有大于5fx的高频成分,2fx和3fx成分的幅值约占fx幅值的20%~50%,4fx、5fx及以上高频成分的幅值不到fx幅值的1%;同时存在0~0.39fx、0.4~0.49fx、0.5fx和0.51~0.59fx的分频成分,这些分频成分的幅值均不大于fx幅值的0.1[9-11]。

在旋转机械中,当转子的振幅大于转子与定子间的间隙时,就会导致碰磨的出现,质量不平衡、不对中或者由于热膨胀导致的部件弯曲都可能成为导致碰磨的原因。碰磨作为众多故障之一,不仅导致整个机组工作效率的下降,严重可能造成整个旋转机械的损伤。通过定期对转子振动信号数据进行读取和分析,了解随着工作时间的增加,转子可能出现的异常振动及故障,并对转子的状态做出预测,避免更大的故障或造成机械其他部分的损伤及事故的发生。

4 结论

经调试,基于STM32的大型转子振动信号采集系统的数据采集、传输和分析功能都能够达到设计的要求。实验结果显示,该系统可实现转子振动信号的实时采集和存储,并能够读取历史数据进行快速傅里叶变换,对转子振动信号进行频域分析,用以大型转子长期性能和退化趋势的研究。

[1] 刘宇斌.大型通用机械转子-轴承系统的动力学分析:[学位论文].大连:大连理工大学,2009.

[2] 陈冬娣.基于小波变换与经验模态分解的电机转子振动信号处理方法的研究:[学位论文].南京:南京师范大学,2013.

[3] 冯国全,蔚夺魁.某型航改燃机振动特性研究.航空发动机,2002,30(1):14-15.

[4] 黄志伟,王兵,朱卫华.STM32F32位ARM微控制器应用设计与实践.北京:北京航空航天大学出版社,2012.

[5] 汤同奎.RCV420I/V转换电路的几种典型应用.自动化仪表,1996,17(8):37-38.

[6] 罗桂娥,张静秋,罗群.模拟电子技术基础(电类).长沙:中南大学出版社,2005.

[7] 华容.信号分析与处理.北京:高等教育出版社,2004.

[8] 李威宣,黄建新.基于LabVIEW平台的通用数据采集卡的驱动方法及数据采集.电子质量,2005(7):13-16.

[9] 凯旗,任兴民,秦卫阳.燃气轮机发电机组的振动信号监测与分析系统.噪声与振动控制,2007(2):40-42.

[10] 张君.小波分析技术在燃气轮机故障诊断中的应用研究:[学位论文].北京:华北电力大学,2005.

[11] 杨玉婧.基于神经网络的旋转机械振动故障诊断的研究:[学位论文].北京:华北电力大学,2012.

Design of Large Rotor Vibration Signal Acquisition System Based on STM32

LI Yu ,LIAO Ping

(State Key Laboratory of High Performance Complex Manufacturing,Central South University,Changsha 410083,China)

In order to study the performance degradation trend prediction and the fault evolution law of large rotors,a set of large rotor vibration signal acquisition system was designed based on STM32.And a practical circuit experiment was carried out.The sensor signals were processed by conversion,filter and some other signal processing.Then the external AD converter converted it to digital signal.A digital filtering by the main control chip STM32f103x was used in the transformed signals,before it was output to PC for further processing through a serial port.Host user program was designed by LabVIEW.The two channel vibration signals were real-time displayed in the waveform diagram at the same time.And the data were fully saved in the Excel sheet.The fast Fourier transform was used in the historical data,which were read from the Excel sheet,to map out a frequency domain graph.The experiments show that the system can realize real-time vibration signal acquisition and storage.It also can analyze the frequency domain of the historical data.It provides important information for the performance degradation trend prediction and the fault evolution law of large rotors.

STM32;data acquisition;condition monitoring;vibration signal

国家自然科学基金项目(51275535);国家973计划资助项目(2013CB035706)

2015-03-09 收修改稿日期:2015-09-02

TP274

A

1002-1841(2015)12-0065-03

李玉(1990—),在读硕士研究生,从事数据采集检测与分析研究。E-mail:121670887@qq.com 廖平(1964—),教授,从事机电一体化和计算机测控技术研究。E-mail:liaoping0@163.com