异步电机转速测量及转子故障监测仪

赵加友,毛谦敏,金荣泰

(中国计量学院计量测试工程学院,浙江杭州 310018)

异步电机转速测量及转子故障监测仪

赵加友,毛谦敏,金荣泰

(中国计量学院计量测试工程学院,浙江杭州 310018)

为了简化异步电机转速测量,同时能够实时在线监测电机运行状态,设计了一种基于电机电流检测法的测量装置。它以STM32单片机为处理核心,采用电流传感器获取异步电机电流信号并结合希尔伯特变换、自相乘变换、频谱细分算法等信号处理方法,实时有效地计算出电机转速,并且准确判断电机是否存在转子故障。实验结果表明,该系统最大转速测量误差为4 r/min,且故障判断出错率小。

转速测量;转子故障监测;测量装置;STM32;电流传感器;信号处理方法

0 引言

异步感应电机是一种把电能转化为机械能输出的电力设备。它具有结构简单、价格便宜等优点,被广泛应用于工业生产等领域。电机转速作为评价电机性能的一个有效参数,需要准确测量。测量电机转速的方法有许多种,但都存在一些不足。比如基于脉冲计数法的电机测速系统仅适用于带轴电机,而且还要固定相应传感器来获取脉冲信号,这会使转速测量变得不方便。基于人眼视觉暂留的可调式闪光测试法虽然操作简单,但价格较高。

另一方面,对电机进行在线实时监测,可以有效避免由于电机故障所带来的经济损失。在所有电机故障中,与转子相关的故障较为常见,因此需要重点观察。监测转子故障同样存在很多方法,比如振动监测、电流监测、磁通监测、局部放电量监测等[1]。在这些方法中,由于电流监测可以做成非侵入式[2]而应用广泛,同时也可以利用这种方法测量电机转速,并且操作简单。

1 测量原理

异步电机工作时,会在定子电流中产生与电机转速相对应的信号。此时,如果转子出现断条等故障,定子电流中会另外产生如下频率的信号,信号频率f[3]为

f=(1±2ks)f0

(1)

式中:k=1,2,3…;s为转差率;f0为供电电源频率,Hz。

因此可以通过电流传感器感应出定子电流信号,并由单片机通过调理采样电路获取,最后结合先进信号处理算法计算电机转速并进行故障监测。

2 装置工作原理

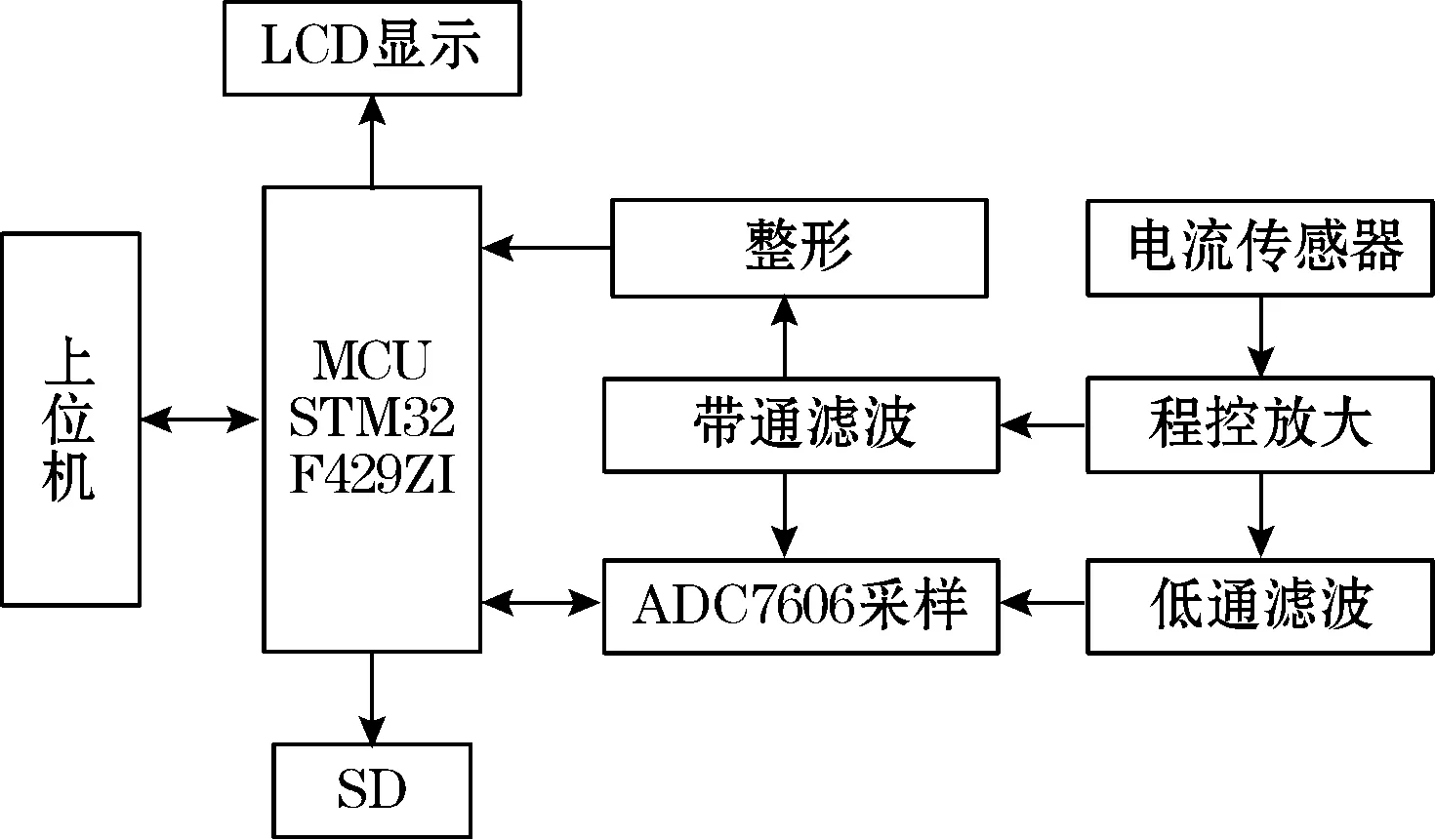

本系统框图如图1所示,电流传感器输出的信号经过放大器之后被分成2路所示。一路经低通滤波后直接被A/D转换通道1采样所得,这一路信号主要用于极对数大于1的异步电机转速测量,这是因为在工频电源供电下,多极对异步电机在定子电流上感应产生的信号频率低于30 Hz,可以通过低通滤波器减小工频电源的干扰;另一路经过带通滤波电路后,一部分通过整形电路变成方波信号,触发定时器工作并得到计数值和信号频率,这主要用于数字倍频;另一部分则直接与A/D转换通道2相连,这一路信号用于极对数为1的异步电机速度测量和电机转子故障监测。单片机对采集到的数据处理并保存到SD卡中,同时在LCD上显示结果,并通过串口与计算机进行通信。

图1 系统框图

3 关键技术研究

本装置的关键技术在于如何对获取的信号进行有效处理。若直接采用加窗复调制细分傅里叶变换对信号进行频谱分析,则需要较长的采样时间以减少频谱中工频能量的泄漏,不符合实时性要求。因此对信号进行频谱分析前需要做一些预处理。

3.1 信号预处理

先将采集到的信号做均值滤波滤除信号中的直流成分,此时的信号用i表示:

(2)

式中n(t)为硬件电路与传感器产生噪声和。

考虑到n(t)较小,因此采用希尔伯特变换之后的信号iH为

(3)

利用式(4)来完成移频处理

(4)

式中:w0为频率移动值,rad/s;ns(t)为噪声。

对移频之后的信号采用式(5)进行自相乘。

il=im×im

(5)

自相乘原理可以利用x来简单说明,若

x=Acos(w1×t+θ1)+Bcos(w2×t+θ2)

(6)

式中:A的数值远小于B的数值,w1十分接近w2,且w2已知。采用积化和差公式可知自相乘之后会产生一直流成分,以及频率为2w1,2w2,(w1-w2)和(w1+w2)成分。采用均值滤波滤掉直流成分,而(w1-w2)与2w1,2w2和(w1+w2)相差很大,因此即使频率w2的信号能量再大,也可以有效地减小其能量泄漏到(w1-w2)处,并结合w2得到w1。

3.2 信号分析

对自相乘后的信号加上凯塞窗,凯塞窗数据存储在单片机Flash中,并采用复调制傅里叶变换(ZFFT)细化频谱。

利用式(7)计算搜索频率区域中心f1,并在频谱中此频率附近寻找极大值点频率f2,利用式(8)计算电机转速。

(7)

式中:f0为供电电源频率,Hz;p为电机极对数。

(8)

求得电机转速后,利用式(9)计算转子故障在频谱中所对应的频率f3,并在频谱中此频率附近观察是否存极大值点,若存在,则说明电机转子有故障。

f3=2ksf0

(9)

4 硬件电路设计

4.1 差分放大电路

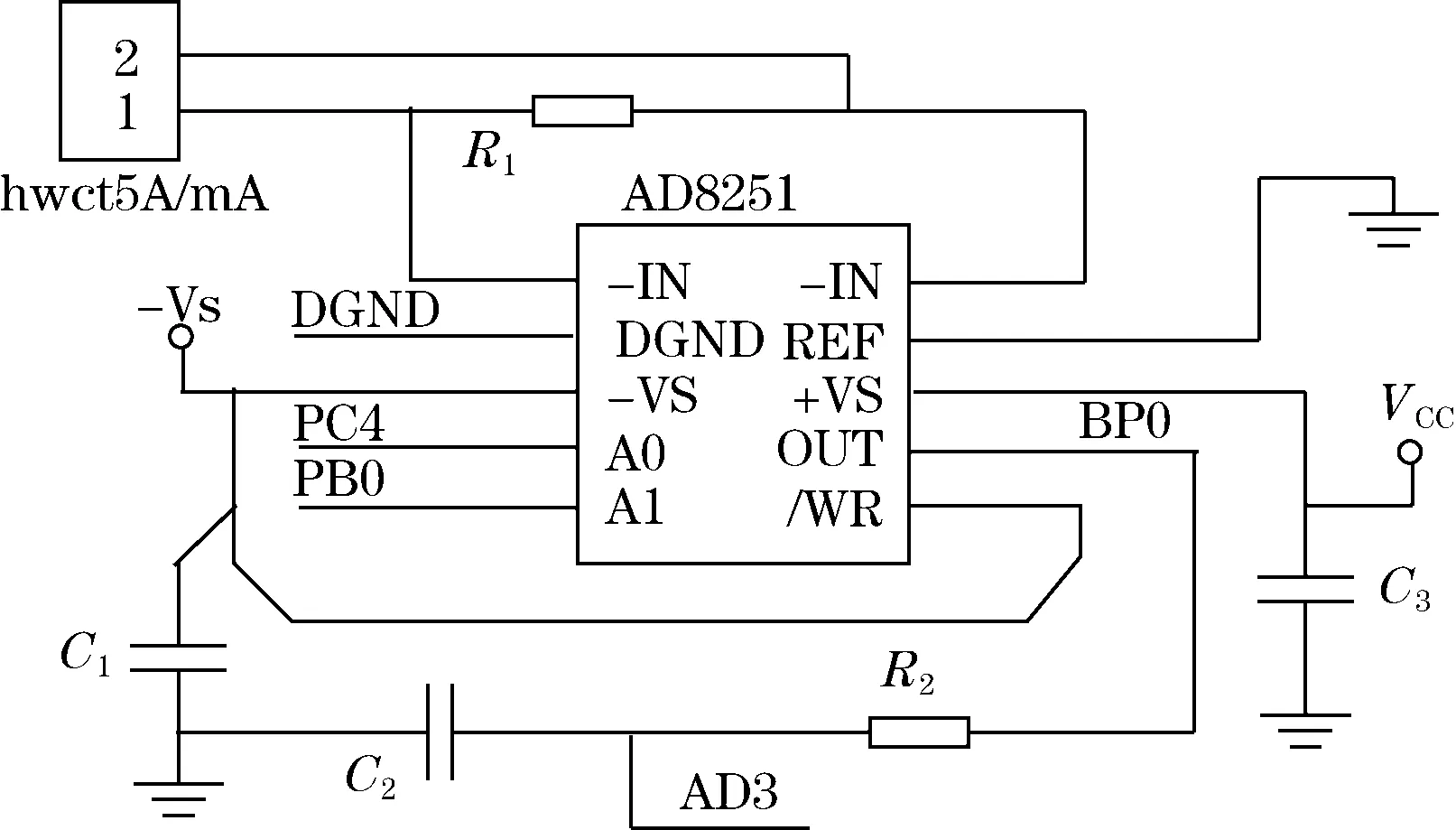

如图2电路所示,利用精密电阻R1将电流传感器输出信号转化为电压信号,并选用输入阻抗高、抗噪声能力强的AD8251芯片作为可编程增益放大器。放大器输出端接A/D转换通道3,便于单片机选择合适的放大倍数,同时输出端还与后续滤波电路相接。

图2 放大电路图

4.2 滤波及整形电路

滤波电路以OP27放大器为有源器件,并采用巴特沃斯型滤波器[4],带通滤波中心频率约为50 Hz,带宽为10 Hz。低通滤波截止频率约为40 Hz。整形电路是以OP07为核心的比较电路所构成,将信号整形成方波信号。

4.3 采样电路

采样模块选用16位可双极性采样芯片ADC7606,它具有8路同步采样输入口,同时可以配置合适的过采样倍率来改善信噪比。芯片通过FSMC总线与单片机进行数据传输。

4.4 单片机最小系统

主控MCU采用基于Cortex-M4内核的STM32F429ZI单片机,它最大频率为180 MHz,并带有256 KB的RAM以及浮点处理单元,具有性能高、功耗低、成本低、外设丰富等优点[5]。单片机采用SDIO接口对SD卡进行读写,采用LCD-TFT 控制器控制TFT液晶屏显示。

5 软件设计

测试仪软件流程图如图3,主要实现了程控放大、整周期采样、数据分析与保存、液晶显示以及通讯等功能。

图3 程序流程图

程序启动后,首先开始初始化各种硬件设备,然后提示用户输入异步电机相关信息,包括电机级数,同步转速。用户通过触摸屏上所提供的数字按钮输入这些信息后,程序自动调整放大倍数,同时计算整形之后的方波信号周期进行整周期采样。采样数据经分析处理后在TFT液晶屏上显示,显示内容包括波形图及频谱图,电机转速以及转子故障状态。

6 实验分析

为了检测仪器的准确性及实时性,选用2台额定转速为1 450 r/min的单相异步电机为实验对象,其中一台存在转子断条故障,而另一台则不存在转子故障,并在空载情况下分别进行转速测量实验和转子断条故障检测实验。

6.1 转速测量实验

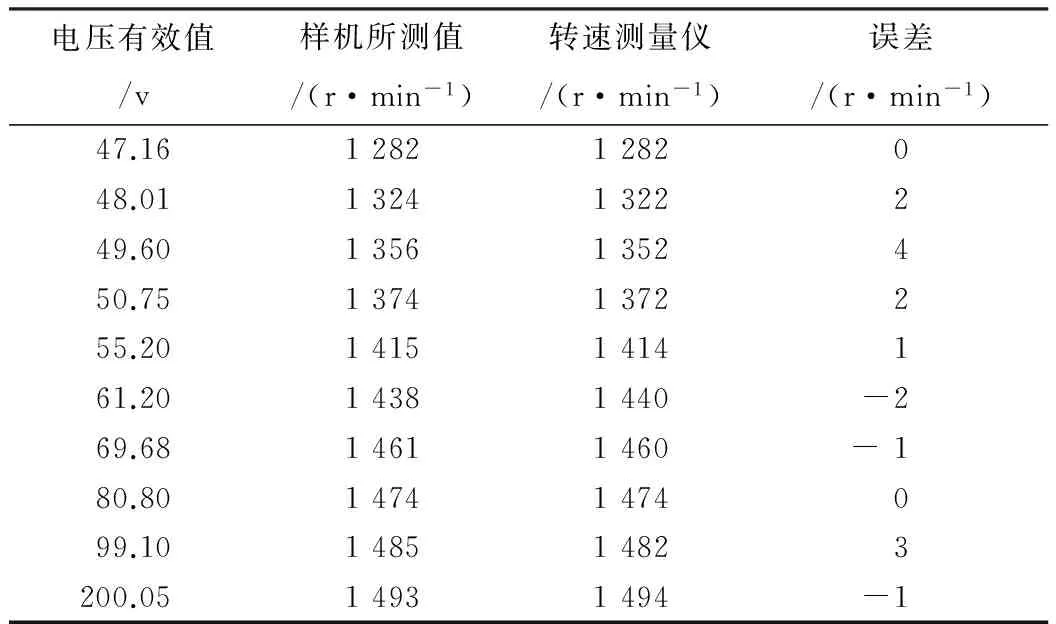

采用调压器调节转速,并采用六位半万用表测量电压有效值。转速测量仪是以光电编码器为核心的测量系统,用于实验结果对比。图4表示当电机转速为1 483 r/min时,电流信号经预处理后的频谱图。实测数据如表1所示,且测量时间低于2 s。

图4 频谱图

电压有效值/v样机所测值/(r·min-1)转速测量仪/(r·min-1)误差/(r·min-1)47.1612821282048.0113241322249.6013561352450.7513741372255.2014151414161.2014381440-269.6814611460-180.8014741474099.10148514823200.0514931494-1

6.2 转子断条实验

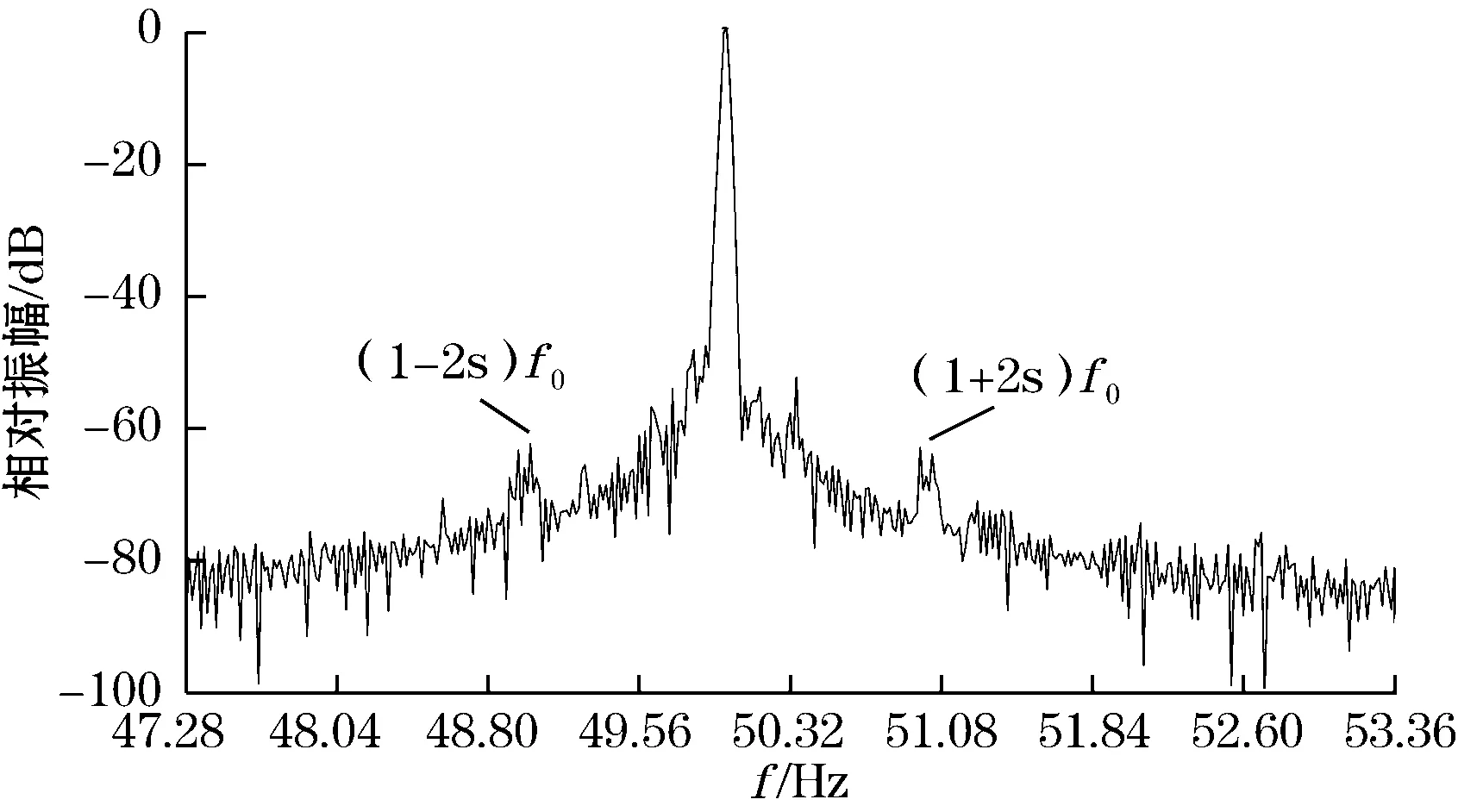

采用调压器调节异步电机转速,使其转差率s=0.01,此时电机电流信号直接经傅里叶变换后的频谱图如图5所示,采样时间为65.56 s。

图5 断条时频谱图

将采样时间降为4 s,此时在信号直接傅里叶变换后的频谱图中,故障特征已十分不明显。将信号经预处理后再进行频谱分析,其频谱图如图6所示,转子故障信号可以较为准确的显示出来。

图6 频谱图

实验结果表明,测量仪在测量时间少于2 s的条件下,电机转速最大测量误差为4 r/min,同时当采样时间为4 s时,仍可以准确识别转子断条故障。

7 结束语

本仪表具有两大优点:(1)操作简单,测量时只需将异步电机电源线放置于电流传感器里即可; (2)仪表测量参数包括电机转速和转子故障,且测量准确度高,实时性好。

[1] 刘振兴,张哲,尹相根,等.异步电动机的状态监测与故障诊断技术综述.武汉科技大学学报,2000,24(3):285-289.

[2] 刘振兴,尹相根,张哲.鼠笼式异步电动机转子故障检测方法.电力自动化设备,2002,22(10):9-12.

[3] JUNG J H,LEE J J,KWON B H.Online diagnosis of induction motors using MCSA.IEEE Transactions on Induction Electronics,2006,53(6):1842-1852.

[4] 张国雄,李醒飞.测控电路.4版.北京:机械工业出版社,2011.

[5] 何涛,文华北,田陆.基于STM32的智能钢水测温定氧仪表.仪表技术与传感器,2014(1):44-46.

Device of Induction Motor Speed Measurement and Rotor Faults Monitoring

ZHAO Jia-you,MAO Qian-min,JIN Rong-tai

(College of Metrology and Measurement Engineering,China Jiliang University,Hangzhou 310018,China)

A measurement device was designed based on motor stator current analysis method to simplify the speed measurement of induction motor and monitor the motor running state online at the same time.It took STM32 microcontroller as the core processor,used a current sensor to react current signal of the induction motor and combined Hilbert transform,self-multiplying transform with spectrum subdivision algorithm and so on to process signal.With all above,the device can calculate the real-time speed effectively and estimate whether there is a fault of motor rotor accurately.The experimental results show that the system has a maximum speed measurement error of 4rpm and the error rate of fault judgment is small.

speed measurement;rotor fault monitoring;measuring device;STM32;current sensor;signal processing algorithms

2015-03-16 收修改稿日期:2015-08-23

TM343

A

1002-1841(2015)12-0029-03

赵加友(1991—),硕士研究生,主要从事智能化仪器仪表的设计与研究。E-mail:13516708420@163.com