某矿区综放工作面预留煤柱优化设计研究

杜 飞 王龙飞 王 海

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

某矿区综放工作面预留煤柱优化设计研究

杜 飞 王龙飞 王 海

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

结合某矿区综放工作面回采巷道现场实际情况,基于预留煤柱宽度理论分析,依托预留煤柱宽度优化设计原则,提出了该矿区综放工作面预留煤柱宽度计算公式,通过对比分析数值模拟与理论计算结果,将该矿区原有预留煤柱宽度60 m优化至52 m,中间灌浆巷距离两条巷道净距均为23.7 m,大大提高了该矿煤炭回采率。

综放工作面,煤柱宽度,数值模拟,理论计算,优化设计

0 引言

我国厚煤层储量占煤炭比重接近一半。根据有关数据统计,就我国目前综放式开采技术而言,开采时煤炭损失率已超过煤炭总量一半,而这部分中煤柱又占到接近一半。煤柱宽度越大,煤炭损失越严重[1,2]。因而,是否能有效减少煤柱宽度,对煤炭回采率将至关重要[3,4]。但若煤柱宽度选择过小,难以保证巷道正常运营,而且对安全生产造成较大隐患,因此大多数煤矿煤柱留设宽度都较为保守[5,6]。也导致我国煤柱宽度优化研究发展缓慢[7,8]。

论文对某矿回采工作面间预留煤柱宽度进行深度分析,得到合理的煤柱宽度,在保证该矿安全回采的前提下大大提高了煤炭回采率。

1 煤柱宽度的影响因素

煤柱的宽度是影响煤柱稳定性及巷道维护的主要因素。煤柱的作用是保证工作面能够正常安全回采,根据这一特性确定影响其宽度的因素有采深、煤岩界面内摩擦角及粘聚力、煤层厚度、支护阻力、顶板应力增高系数等。

1)一般情况下,回采深度越大,应力极限平衡区宽度也随之增大,根据有关统计,煤层埋深在450 m以内时,应力极限平衡区宽度增大速度相对较快,但当煤层埋深超过450 m后,其宽度变化率基本呈直线增长。

2)界面内摩擦角及粘聚力对应力极限平衡区范围影响较大,界面的内摩擦角及粘聚力只与煤及顶、底板岩石的力学性质及平整度有关,与其自身的内部裂隙发育程度关系不是很大。

3)煤层厚度对应力极限平衡区范围也有较大影响,当煤层厚度较薄时,应力极限平衡区范围很小,随着煤层厚度的增大,在同样条件下,应力极限平衡区的范围也随之有所增大,因此对厚煤层、强度低的煤层巷道一定要加强支护。

4)支护阻力不能减小应力极限平衡区的范围,但对于较软的煤层,煤层与顶底板粘聚力较小时,提高支护阻力可以有效的保证回采巷道的稳定性。

5)对于受综放工作面回采动压影响的巷道来说,应力集中系数呈增大趋势,巷道两侧也随之破坏,必需根据具体情况进行加强支护。

在进行煤柱宽度设计时必须充分考虑以上各种因素,此外,煤柱的强度不仅取决于煤柱的边界条件和力学性质,还取决于煤柱自身几何尺寸和形状。因此,煤柱破坏的主要原因是由于设计不合理而引起煤柱上方支承压力过大,最终导致煤柱失稳破坏。

2 预留煤柱宽度理论分析

综放工作面区段煤柱宽度合理留设原则:保证巷道围岩变形满足生产要求;保证巷道支护系统具有良好的整体支护性能;保证煤柱及巷道处于较低的应力环境;预留煤柱尺寸应保证煤炭安全回采,保证防火及隔离采空区需要;保证煤炭回采率。

依据区段煤柱宽度合理留设原则,结合该矿实际情况,由于该矿预留煤柱宽度多达60 m,根据经验判断煤柱宽度大于回采引起的支承压力影响距离的2倍,加上煤柱中间开设灌浆巷引起的塑性变形区。

因此,该矿预留煤柱宽度计算公式应为:

B=2x0+2m+x1

(1)

式中:x0——极限平衡区宽度,m;

m——煤层开采厚度,m;

x1——灌浆巷宽度与其开挖产生的塑性变形区宽度之和,m。

3 预留煤柱宽度数值模拟分析

3.1 模拟工况

该矿区段煤柱宽度为60 m,针对该矿实际情况进行煤柱宽度优化,建立4种不同工况进行模拟,分析对比不同宽度煤柱塑性区宽度的变化情况,并分析开挖灌浆巷对煤柱塑性区宽度的影响,最终达到优化煤柱宽度的目的。

1)煤柱宽度为55 m,相邻采区宽度均为69.8 m,巷道宽度均为5.2 m;2)煤柱宽度为60 m,相邻采区宽度均为69.8 m,巷道宽度均为5.2 m;3)煤柱宽度为65 m,相邻采区宽度均为69.8 m,巷道宽度均为5.2 m;4)煤柱宽度为60 m,煤柱正中央开始有巷道;相邻采区宽度均为69.8 m,巷道宽度均为5.2 m。

3.2 模拟方案

此次模拟建立二维模型;约束条件取四周边界为法向约束,下部边界取全约束边界,上部边界不约束,为自由边界;采用摩尔—库仑强度理论进行计算;计算中在区段煤柱内布设监测点,监测煤柱竖向应力。

3.3 模拟结果分析

数值模拟针对四种不同情况分别建立数值模拟模型。模拟计算以现场回采实际情况为准,先计算未开挖时在原岩应力作用下其竖向应力分布状态,然后进行巷道开挖,开挖完成后进行回采,回采时顶部岩体垮落,最终巷道不再变形终止计算。对四种不同情况下竖向应力分布进行监测,得到不同煤柱宽度回采时,其竖向应力的影响范围,综合对比得到合理的煤柱宽度。

根据数值模拟计算结果图1a)显示可知,在回采巷道顶角处巷道竖向应力最大。而在回采巷道两边,随着距离回采巷道越远,煤柱竖向应力逐步增大,当到达10 m处,达到最高点,然后随着距离回采巷道越远,煤柱竖向应力逐步减小,图示两边对称,变化趋势相同。根据极限平衡区理论分析,该变化趋势与理论相符。其他两种情况与该图变化基本一致,均在距离回采巷道10 m处煤柱受力最大,只是煤柱宽度不一样,其最大应力不同而已,但其变化趋势相同。

由图1b)显示可知,如果煤柱中央开挖其他巷道,其煤柱受力最大位置依然不变在距离回采巷道10 m处,但由于其中间开挖巷道,导致中间巷道周围出现应力集中,而且距离巷道5 m~8 m范围,应力处于增大状态。

根据上述表述可知,依托极限平衡区理论分析,认为如果煤柱中央开挖巷道则对煤柱两侧的回采巷道产生的塑性变形区没有影响(煤柱宽度较大),而是在煤柱中间位置又产生新的塑性变形区,由于巷道断面较小,所以其新的塑性变形区影响范围也较小。

综上所述可知,该矿煤柱宽度应为B=2×10+2×8+10=46 m,取安全系数K=1.15,则煤柱宽度为KB=1.15×46=52.9 m。

利用FLAC3D建立了区段煤柱宽度二维仿真计算模型,主要分析了三种不同煤柱宽度和有无灌浆巷的煤柱塑性区宽度。经过数值模拟分析得到煤柱宽度为52.9 m。

4 预留煤柱宽度计算分析

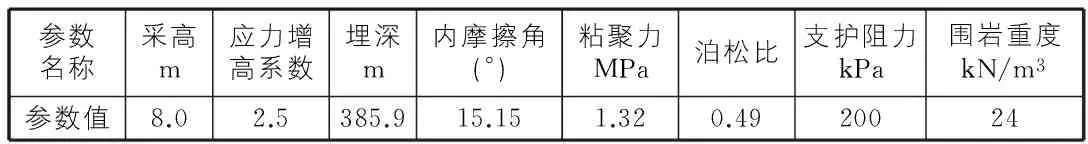

根据理论分析,结合该煤矿实际情况,煤柱宽度计算参数选取见表1。

表1 煤柱宽度计算参数选取

(2)

黄泥灌浆巷开挖产生的塑性变形区宽度x1计算:

(3)

(4)

h=R-a=x1-a=1.14 m

(5)

区段煤柱宽度:B=2x0+2m+x1=47.12 m,取安全系数K=1.15,则煤柱宽度54.19 m。

数值模拟计算煤柱宽度为52.9 m,理论计算得到煤柱宽度应为54.19 m,两者相差较小,为保证该矿正常安全回采,保守估计选择煤柱宽度较宽的作为实际煤柱宽度,故最终确定煤柱宽度为54.19 m。

5 结语

1)基于综放工作面区段煤柱预留宽度留设原则,结合该矿现场实际情况,根据区段煤柱保持巷道稳定性的基本条件得到区段煤柱预留宽度计算公式B=2x0+2m+x1。

2)根据该矿区实际情况,根据数值模拟计算得到该矿煤柱宽度为52.9 m时可以保证安全回采。

3)根据实验数据,运用煤柱宽度计算公式计算出该矿煤柱宽度为54.19 m时可保证安全回采。

4)为保证该矿安全回采,建议将其煤柱宽度设为55 m,这样不仅大大提高了煤炭回采率,同时仍可以保证安全回采。

[1] 奚家米,毛久海,杨更社,等.回采巷道合理煤柱宽度确定方法研究与应用[J].采矿与安全工程学报,2008,25(4):400-403.

[2] 吴立新,王金庄.煤柱宽度的计算公式及其影响因素分析[J].矿山测量,1997(1):12-16.

[3] 杨 科,王树全,刘全明.煤柱宽度对综放回采巷道围岩力学特性影响分析[J].煤炭工程,2005(12):50-52.

[4] 张少杰,王金安,吴豪伟,等.综放开采合理护巷煤柱宽度研究[J].中国矿业,2012,21(3):52-55.

[5] 谢广祥,杨 科,常聚才.煤柱宽度对综放回采巷道围岩破坏场影响分析[J].辽宁工程技术大学学报,2007,26(2):173-176.

[6] 宋选民,窦江海.浅埋煤层回采巷道合理煤柱宽度的实测研究[J].矿山压力与顶板管理,2003,20(3):31-35.

[7] 刘爱国,苗 田,王云方,等.综放工作面回采巷道煤柱应力分析与参数优化[J].煤炭科学技术,2002,30(1):52-54.

[8] 贾光胜,康立军.综放开采采准巷道护巷煤柱稳定性研究[J].煤炭学报,2002,27(1):6-10.

Research on optimal design for prearranged pillars at fully mechanized caving face of some mining area

Du Fei Wang Longfei Wang Hai

(Xi’anResearchInstituteCo.,Ltd,ChinaCoalTechnology&EngineeringGroup,Xi’an710077,China)

Combining with the mining roadway sites at the fully mechanized caving face of some mining area, the paper is based on the optimal design principle for the width of the prearranged pillars based on the theoretic analysis of the prearranged pillar width theory, points out the formula for the width calculation of the pillars at the fully mechanized caving face of the mining area, undertakes the comparative analysis of the numeric simulation and theoretic calculation, optimized the width of the prearrange pillar from 60 m to 52 m and the net distance between the middle grouting road and the two roadways is 23.7 m at the area, so as to improve the mining ratio of the mining area.

fully mechanized caving face, coal pillar width, numeric simulation, theoretic calculation, optimal design

2015-08-26

杜 飞(1988- ),男,硕士,助理工程师

1009-6825(2015)31-0091-02

TD822

A