金属载体表面负载玻璃陶瓷涂层表面的性能

赵琳琳,胡晓钧,牛晓巍

(沈阳大学 区域污染环境生态修复教育部重点实验室,辽宁 沈阳 110044)

金属载体表面负载玻璃陶瓷涂层表面的性能

赵琳琳,胡晓钧,牛晓巍

(沈阳大学 区域污染环境生态修复教育部重点实验室,辽宁 沈阳 110044)

采用酸碱腐蚀后高温氧化的方法对NiCrFe金属载体表面进行预处理,并应用溶胶-凝胶法制备(Al2O3) (K2O)(SiO2)2玻璃陶瓷涂层,通过扫描电镜(SEM)和X射线粉末衍射(XRD)对载体和涂层进行形貌分析.实验证明,该玻璃陶瓷涂层的涂覆可以有效的提高比表面积.

金属载体; 玻璃陶瓷; 涂层; 溶胶-凝胶

近年来,汽车尾气排放的污染物对人体和环境造成的危害日趋严重,因此对于汽车尾气污染物的治理引起了世界各国的重视.国内外降低尾气污染的方法主要有前处理技术、机内净化和机外处理技术.机外处理技术是指利用汽车尾气净化器,使尾气中的有害物质通过净化器变为无害气体,然后再排放到大气当中.汽车尾气净化器主要由壳体、减振层和催化剂(包括载体、活性组分和活性涂层)三部分组成,载体的性能对催化活性、使用寿命和净化效果等有着直接影响,为了满足越来越严格的排放法规,其对净化器载体的要求也更高[1].金属载体对比于陶瓷载体具有良好的机械强度和热稳定性等优点,更加适合应用于净化柴油车尾气排气的净化器中[2-4].

金属载体表面比较光滑,和涂层的热膨胀系数相差较大,容易造成涂层涂覆困难与涂层的结合牢固度较差,易引起脱落.因此需要对金属载体进行表面预处理.NiCrFe合金的热稳定性和导热性好,表面易于处理,因此适合选为尾气净化器载体.但未进行处理的NiCrFe金属载体表面非常光滑,不利于涂层涂覆,因此需要对NiCrFe合金表面进行酸碱腐蚀后高温氧化等处理,通过碱洗和酸洗分别去除表面油污,在通过高温氧化形成一层均匀的、致密的氧化膜,使金属载体表面变粗糙,增大比表面积,使涂层可以更好的涂覆在金属载体表面,提高金属载体与涂层的结合能力.金属载体上涂覆的涂层能提高催化剂的有效表面积和催化剂与载体的结合强度[5],稳定性和抗中毒性等[6]对提高催化剂效果,也有很大的影响.涂层的制备方法主要采用溶胶-凝胶法[7-8]、原位反应法等.涂层通常用浸渍涂覆[9-10]、等离子喷涂[11-12]等方法与金属载体进行涂覆.传统的三氧化二铝(Al2O3)陶瓷涂层,由于受到柴油车骤冷骤热的工作环境的影响,涂层极易脱落.为了改善传统陶瓷涂层的性能,常用的方法是向传统陶瓷涂层中加入二氧化硅(SiO2)玻璃涂层形成SiO2-Al2O3玻璃陶瓷涂层[13-15],并适量加入其他金属氧化物对玻璃陶瓷涂层进行优化.通过溶胶-凝胶法合成的玻璃陶瓷涂层与金属载体具有较好的结合强度、热稳定性等优点.

本文选用NiCrFe合金作为金属载体,用溶胶-凝胶法合成(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层.并将涂层涂覆于已进行表面预处理的NiCrFe金属载体上.对金属载体和玻璃陶瓷涂层的形貌和结构进行研究.

1 实 验

1.1 金属载体预处理

所用试剂氨水(NH3·H2O)、盐酸(HCl)、无水乙醇(C2H5OH),均为分析纯.

选取厚度为0.06 mm的NiCrFe金属合金载体,各成分所占质量分数分别为:Ni 34.89%,Cr 19.19%,Fe 43.06%,Si 2%,Mn 0.86%.用于涂覆涂层的样品为30 mm×20 mm×0.06 mm的矩形金属薄片.

首先金属载体放入稀释的氨水中超声30 min,清洗金属表面的油污,再用蒸馏水将金属载体洗涤到中性.随后将其放入稀释的盐酸溶液中超声5~10 min清除金属表面的氧化物,在用蒸馏水将金属载体洗涤到中性.然后将其放入无水乙醇中,70 ℃加热超声30 min,提高金属载体表面的分散性.最后将清洗好的金属载体放入烘箱烘干.将烘干的金属载体放入马弗炉中在900 ℃下高温预处理4 h,随炉冷却后取出.用扫描电镜(SEM)和X射线粉末衍射(XRD)[16]对预处理之后的载体进行形貌表征.

1.2 涂层制备

正硅酸四乙酯(TEOS)、九水硝酸铝(Al(NO3)3·9H2O)、硝酸钾(KNO3)、质量分数为95%的乙醇试剂,均为分析纯.

室温下,按一定比例将TEOS缓慢加入到质量分数为95%乙醇和蒸馏水的混合溶液中用磁力搅拌器强力搅拌,通过滴加浓硝酸,调节溶液的pH值.按照化学剂量比分别称量Al(NO3)3·9H2O和KNO3配置混合溶液,并将此溶液分别缓慢加入已经配好的TEOS混合溶液中,并用磁力搅拌器强力搅拌,直到溶液成为澄清、透明、无絮状沉淀的溶胶,制得(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层溶液.将已配好的溶液在室温下静置1 d,使涂层沉化.

1.3 涂层涂覆

通过浸渍提拉的涂覆方法,在经过高温氧化处理的金属载体表面制涂层.将金属载体浸入涂层溶液中30 min,以2 cm/min匀速拉出,沥去多余的溶液,再用吹风机吹干,然后再进行下一次浸渍涂覆,多次循环涂覆,至金属载体增重达10%,最后一次涂覆后直接在空气中于室温下阴干20 h,再于空气中烘箱内50 ℃温度下烘干至恒重,随炉冷却后取出.将上述带有涂层的金属载体于空气中马弗炉内在450 ℃的温度下焙烧3 h,最终在金属载体上制备(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层.

2 结果与讨论

2.1 金属载体预处理后的表面形貌分析

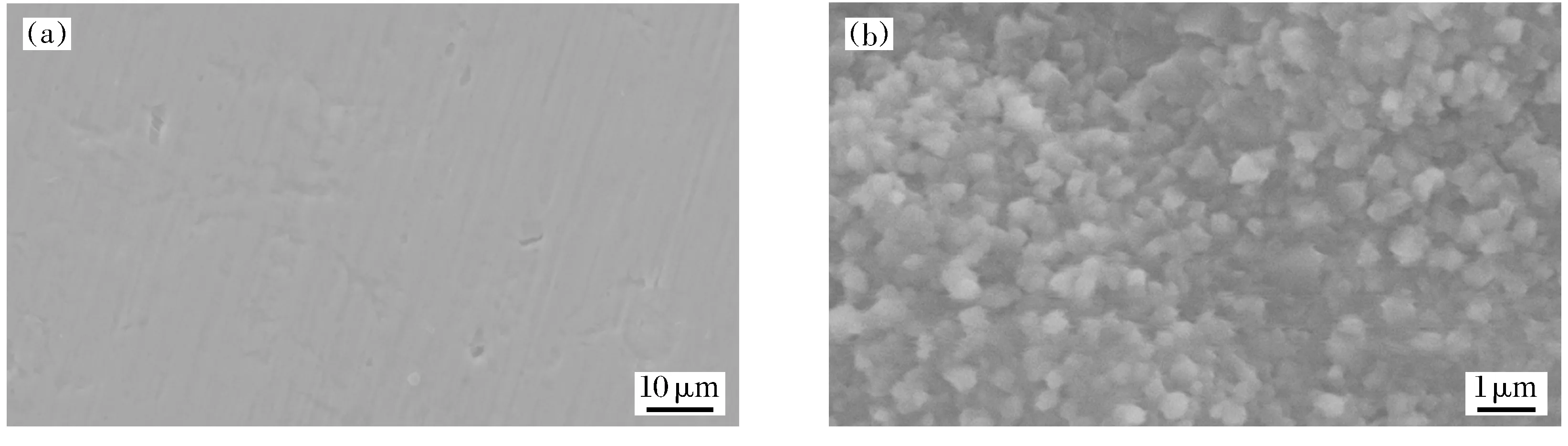

对金属载体进行表面预处理,使金属载体表面变粗糙,增大比表面积,有利于涂层更好的涂覆在金属载体表面.图1a是表面未经过任何处理的NiCrFe金属载体,图1b是经过在900 ℃下高温预处理4 h后金属载体表面的SEM照片.可以看出,经过酸碱高温氧化处理之后,NiCrFe金属载体表面不再平滑,粗糙度增大,出现小的颗粒状突起,颗粒分布比较均匀并呈柱状生长,颗粒直径比较小,使金属载体与玻璃陶瓷涂层的接触面积增大,有利于涂层的涂覆.

图1 金属载体表面SEM照片Fig.1 SEM micrographs of the metallic substrate surface

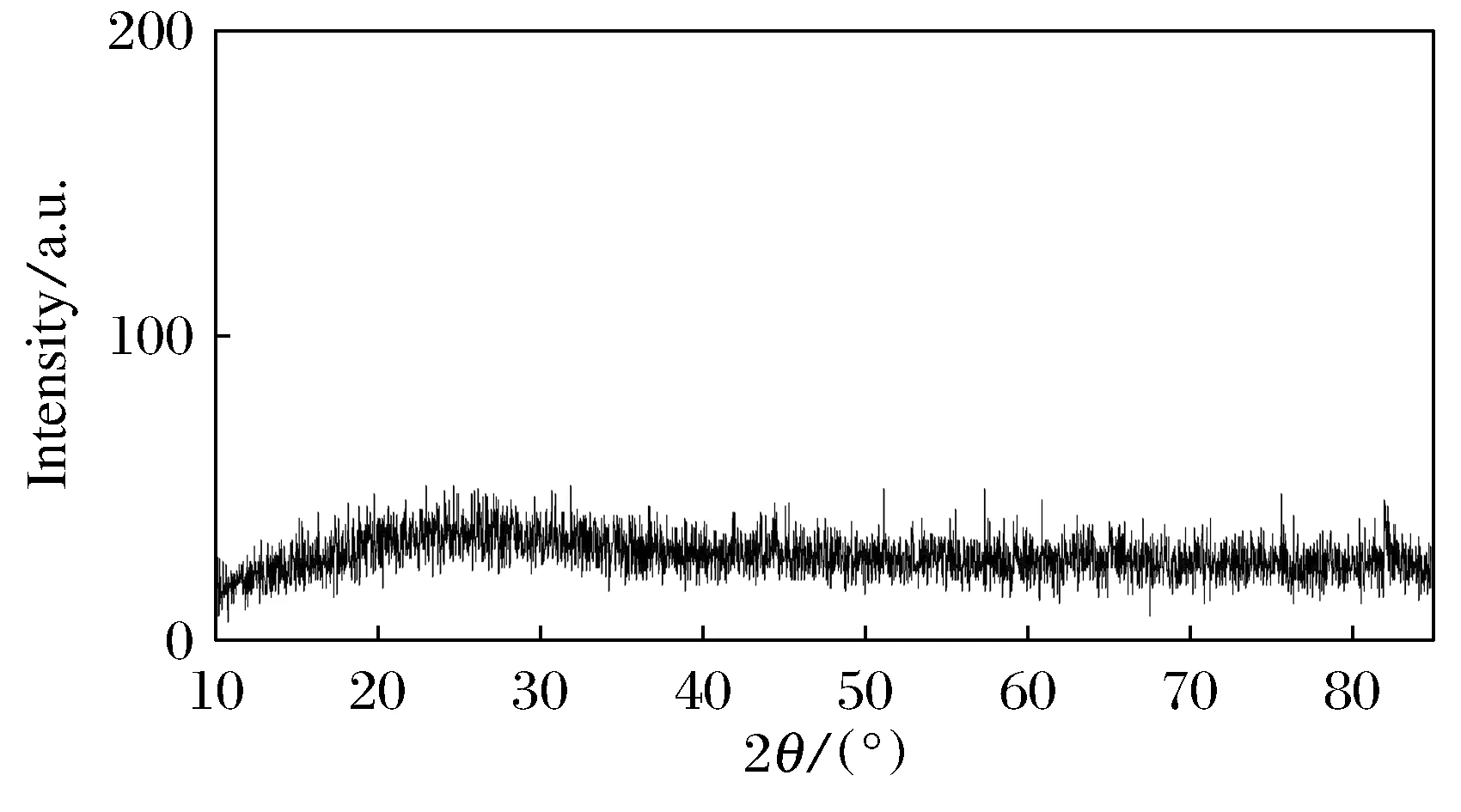

图2是利用XRD对焙烧前后的金属载体进行结晶分析.a是未进行表面预处理的NiCrFe金属载体的XRD图谱.b是在900 ℃下高温预处理4 h的XRD图谱.由图1可以看出,在高温处理后金属载体形成一层均匀,致密的薄膜,结合XRD图谱分析可以看出,这层致密薄膜为Cr1.7Fe0.3O3(2θ为24.34°、33.459°、35.907°、41.207°、49.874°、54.579°、63.022°、64.573°),这层薄膜可以增强(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层与体的结合强度[17].

图2 金属载体XRD图谱Fig.2 XRD patterns of the metallic substrate

2.2 玻璃陶瓷涂层的表面形貌分析

图3为通过溶胶-凝胶法制备的(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层在600 ℃焙烧2 h后的XRD图谱.在23 ℃左右涂层出现非晶态的衍射峰,而且没有出现其他的物相,表明制备的玻璃陶瓷涂层为非晶态.该图表明在Al2O3中加入SiO2和K2O,但未见Al2O3和K2O的衍射峰,说明 SiO2和K2O的添加抑制了Al2O3和K2O的结晶.在金属载体上涂覆此涂层不会影响涂层的晶相,在柴油车排气温度200~600 ℃的范围内使涂层相态稳定.

图3 涂层的XRD图谱Fig.3 XRD patterns of the coating

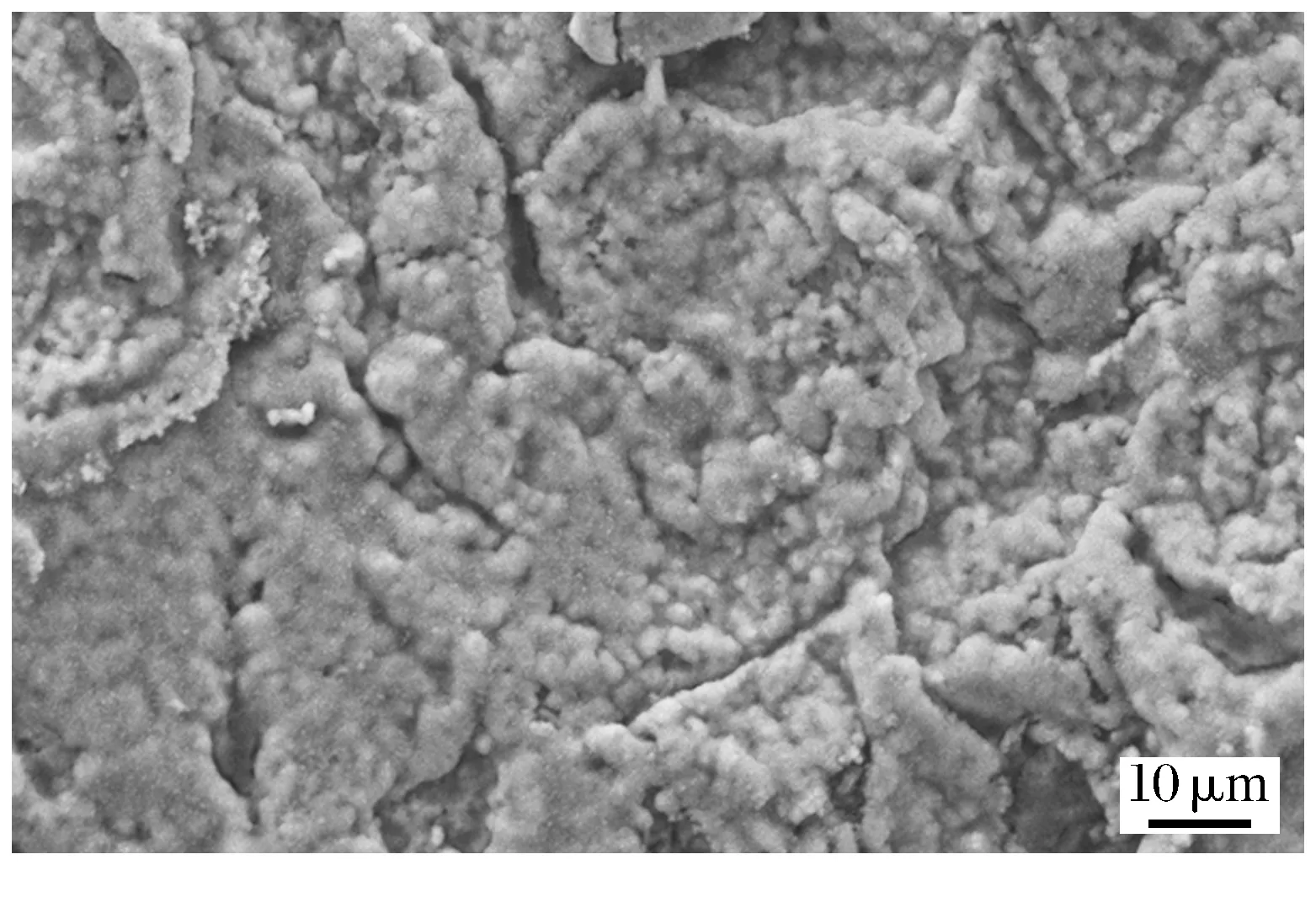

图4为600 ℃焙烧2 h后玻璃陶瓷涂层的SEM图片,可以看出玻璃陶瓷涂层表面呈现出比较均匀的凸凹形貌,表面颗粒团聚,团聚的颗粒之间有均匀的空隙,没有明显的龟裂和结块现象出现.这表明,首先,涂层有利于增强催化剂与载体之间的结合强度.其次,凸凹的涂层表面可以提高催化剂的担载面积,从而增加催化剂与反应物之间接触点的数目.

图4 涂层的SEM照片Fig.4 SEM micrographs of the coating

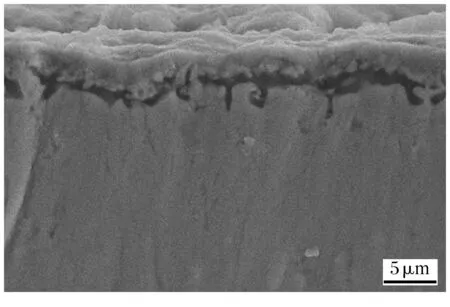

图5为抛光后的载体与玻璃陶瓷涂层截面的SEM图,可以看出涂层比较均匀地涂覆在NiCrFe金属载体表面,涂层的厚度小于5 μm.Al2O3在粒度为0.3 μm与0.6 μm的抛光液中经高强度的机械涂层打磨后,涂层未出现大面积的脱落现象,只是与载体出现了裂隙,说明在较大的打磨机械力作用下涂层与金属载体之间仍然表现出较强的结合强度.并且玻璃陶瓷涂层与金属之间呈犬牙交错状,增加了二者之间的结合强度.

图5 涂层截面的SEM照片Fig.5 SEM micrographs of the crosssection of the coating

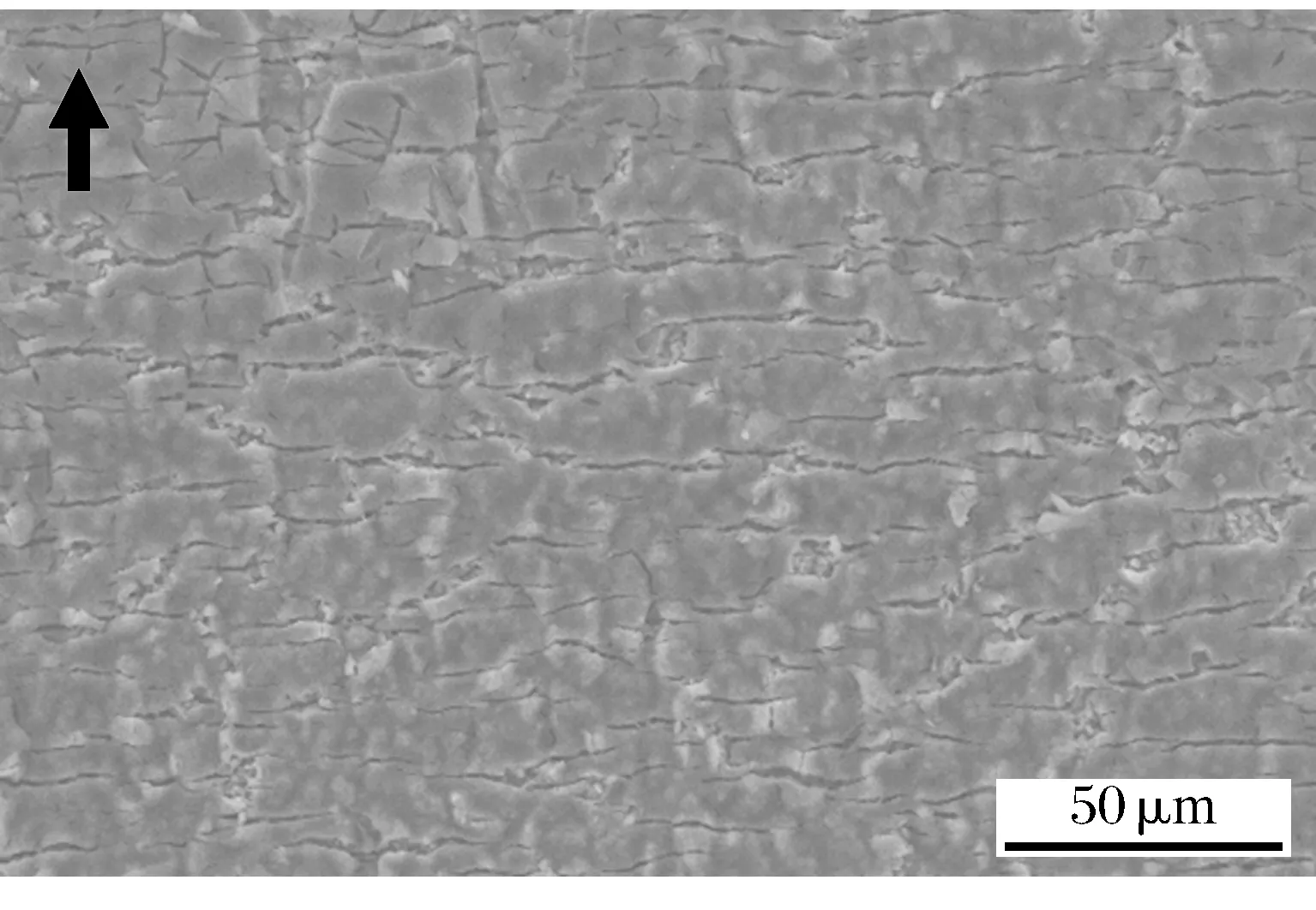

用德国Zwikc/Roell Z010拉伸机对涂覆(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层的NiCrFe合金做拉伸试验.拉伸后样品的表面形貌如图6所示.在纵向拉伸(箭头为拉伸方向),作用力为249 N时将样品拉断,通过SEM照片可以看出,玻璃陶瓷涂层表面只是产生了横向裂纹,并未出现涂层脱落现象.说明该玻璃陶瓷涂层具有较强的韧性,并且与NiCrFe 合金载体结合强度较好.

图6 涂覆涂层的NiCrFe拉伸SEM照片Fig.6 SEM micrographs of coated metallicsubstrate after tensile testing

3 结 论

(1) 用酸碱腐蚀后高温氧化的方法对NiCrFe金属载体进行表面预处理.经过预处理的金属载体表面粗糙,几何表面积增加,有利于提高金属载体和涂层的结合强度.

(2) 制备的(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层为非晶态,在金属载体上涂覆的时候不会影响涂层的晶相.

(3) 向Al2O3中添加K2O和SiO2可以抑制Al2O3与K2O的结晶.并且在金属载体上涂覆的涂层未出现明显的龟裂现象.拉伸试验表明,载体与(Al2O3)(K2O)(SiO2)2玻璃陶瓷涂层的结合性能更好,有利于提高载体与催化剂的结合强度.

[1] 王建昕,傅立新.汽车排气污染治理及催化转化器[M].北京:化学工业出版社,2000:220-245.

(Wang Jianxin,Fu Xinli.Automobile Exhaust Pollution and Catalytic Converters[M].Beijing: Chemical Industry Press,2000:220-245.)

[2] 吴晓东,陈华鹏,徐鲁华,等.金属载体表面氧化及预载处理对氧化铝涂层结合性能的影响[J].中国稀土学报,2002,20(Z1):68-72.

(Wu Xiaodong,Chen Huapeng,Xu Luhua,et al.Effect of Surface Oxidation and Precoating on Combination Performance of Al2O3Washcoat on Metallic Substrate[J].Journal of the Chinese Rare Earth Society,2002,20(Z1):68-72.)

[3] 魏伟,史庆南.汽车尾气催化净化器用金属载体的研究进展[J].汽车科技,2001(6):4-6.

(Wei Wei,Shi Qingnan.Research of Carrier Used in Automotive Exhaust Gas Purifying System[J].Automobile Science and Technology,2001(6):4-6.)

[4] 陈颖,聂祚仁,周美玲,等.对La对FeCrAl合金箔材抗高温氧化性能的影响[J].材料保护,2002,35(8):34-36.

(Chen Ying,Nie Zuoren,Zhou Meiling,et al.Effect of La on High Temperature Oxidation Resistance of FeCrAl Alloy Foils[J].Materials Protection,2002,35(8):34-36.)

[5] Agrafiotis C,Tsetsekou A,Leon I.Effect of Slurry Rheological Properties on the Coating of Ceramic Honeycombs with Yttria-Stabilized-Zirconia Washcoats[J].Journal of the American Ceramic Society,2000,83(5):1033-1038.

[6] Bemal S,Blanco G,Cifredo G,et al.Reducibility of Ceria-Lanthana Mixed Oxides under Temperature Programmed Hydrogen and Inert Gas Flow Conditions[J].Journal of Alloys and Compounds,1997,250(1/2):449-454.

[7] Agrafiotis C,Tsetsekou A.The Effect of Power Characteristics on Washcoat Quality.Part Ⅰ: Alumina Washcoats[J].Journal of the European Ceramic Society,2000,20(7):815-824.

[9] Tanaka S,Mizukami F,Niwa S,et al.Preparation of Highly Dispersed Silica Supported Palladium Catalysts by a Complexing Agent-Assisted Sol-Gel Method and their Characteristics[J].Applied Catalysis A: General,2002,229(1):165-174.

[10] Perez V,Miachon S,Dalmon J A,et al.Preparation and Characterisation of a Pt/Ceramic Catalytic Membrane[J].Separation and Purification Technology,2001,25(1/2/3):33-38.

[11] Arefi-Khonsari F,Tatoulian M,Bretagnol F,et al.Processing of Polymers by Plasma Technologies[J].Surface and Coatings Technology,2005,200(1/2/3/4):14-20.

[12] Jung C K,Bae I S,Lee S B,et al.Development of Painting Technology Using Plasma Surface Technology for Automobile Parts[J].Thin Solid Films,2005,506:316-322.

[13] Venezia A M,Parola V L,Deganello G.Synergetic Effect of Gold in Au/Pd Catalysts during Hydrodesulfurization Reactions of Model Compounds[J].Journal of Catalysis,2003,215(2):317-325.

[14] 王宇,卢安贤,张小福,等.高强度α-堇青石基玻璃陶瓷的析晶与力学性能[J].粉末冶金材料科学与工程,2007,12(2):117-122.

(Wang Yu,Lu Anxian,Zhang Xiaofu,et al.Crystallization and Mechanical Properties of High Strengthα-Cordierite Glass-Ceramics[J].Materials Science and Engineering of Powder Metallurgy,2007,12(2):117-122.)

[15] Taruta S,Sakata M,Yamaguchi T,et al.Crystallization Process and some Properties of Novel Transparent Machinable Calcium-Mica Glass-Ceramics[J].Ceramics International,2008,34(1):75-79.

[16] 吴闵.X射线衍射及应用[J].沈阳大学学报,1995,7(4):7-12.

(Wu Min.X-Ray Diffraction and its Application[J].Journal of Shenyang University,1995,7(4):7-12.)

[17] 牛晓巍,徐跃,王婧姝,等.NiCrFe金属上涂覆玻璃陶瓷涂层的结构和性能[J].稀有金属材料与工程,2011,40(1):96-100.

(Niu Xiaowei,Xu Yue,Wang Jingshu,et al.Microstructure and Properties of Glass Ceramic Coating on the NiCrFe Metal Support[J].Metal Materials and Engineering,2011,40(1):96-100.)

【责任编辑: 胡天慧】

Property of Glass Ceramic Coating Surface on Metallic Substrate Surface

ZhaoLinlin,HuXiaojun,NiuXiaowei

(Key Laboratory of Regional Environment and Eco-Remediation (Ministry of Education),Shenyang University,Shenyang 110044,China)

The NiCrFe metallic substrate surface were pretreated using the method of high-temperature oxidation after acid and alkali corrosion,and the (Al2O3) (K2O)(SiO2)2glass ceramic coating was prepared by sol-gel method.The morphology analysis on carrier and coating were carried out by scanning electron microscopy (SEM) and X-ray powder diffraction (XRD).Experimental results show that the glass ceramic coating can effectively improve the ratio of surface area.

metallic substrate; glass ceramic; coating; sol-gel

2015-01-09

国家自然科学基金资助项目(21277093); 教育部新世纪优秀人才支持计划(NCET-13-0910); 沈阳市科学事业费竞争性选择项目; 辽宁“百千万人才工程”资助项目(2014921003).

赵琳琳(1989-),女,辽宁沈阳人,沈阳大学硕士研究生; 胡晓钧(1977-),男,浙江淳安人,沈阳大学教授,博士生导师.

2095-5456(2015)04-0263-04

TG 174

A