三炉一塔湿法脱硫烟气系统改造应用

梁 磊,高 攀

(江苏一环集团有限公司,江苏 宜兴 214206)

三炉一塔湿法脱硫烟气系统改造应用

梁 磊,高 攀

(江苏一环集团有限公司,江苏 宜兴 214206)

结合山东某热电厂3×75 t/h循环流化床锅炉三炉一塔石灰—石膏湿法烟气脱硫工程实例,针对系统初步运行阶段,2台锅炉或3台锅炉同时进烟气至脱硫系统时,出现炉膛正压,锅炉需降负荷运行的问题,通过对烟气系统阻力及脱硫系统进烟方式的分析,查出问题产生的根源为脱硫塔进口烟道设计不合理,导致2股或3股烟气碰撞,形成烟气对流,降低了气体分子的运动速度和动压,造成系统总阻力增大,以致现有引风机全压不能克服系统总阻力。在脱硫塔进口烟道中增加隔板,改造为3台锅炉分别通过各自独立烟道进脱硫塔的进烟方式,避免了烟气碰撞形成对流,系统总阻力增大的现象,改造后系统达到了正常运行状态,问题得到解决,可为今后同类三炉一塔烟气脱硫工程脱硫塔进口烟道设计提供参考。

循环流化床锅炉;三炉一塔;烟气对流;总阻力;隔板

石灰—石膏湿法[1-6]烟气脱硫工艺是目前世界上较为成熟、应用广泛的一种脱硫技术,其原理是利用石灰粉制成浆液作为脱硫吸收剂,在脱硫塔中喷淋,与进入脱硫塔的烟气逆流接触,发生酸碱中和反应,脱除烟气中的SO2,生成亚硫酸钙,再与鼓入的氧化空气进行化学反应,最终生成石膏,脱水后可综合利用。脱硫后湿烟气经2级高效除雾器去除雾滴后,净烟气经烟囱高点排放。国内目前有部分小吨位锅炉在建设初期没有考虑预留脱硫场地,一炉一塔的配置占地面积较大,同时考虑节省建设成本,缩短施工周期和减少后期运行费用,两炉一塔、三炉一塔、四炉一塔并结合石灰—石膏湿法烟气脱硫的工艺得到应用和发展,如大唐国际发电股份有限公司湖南株洲华银火力发电有限公司2 ×125 MW机组烟气脱硫工程,中国国电集团公司大同第二发电厂4号、5号锅炉烟气脱硫工程,重庆发电厂2×200 MW机组烟气脱硫工程采用两炉一塔配置;中国国电集团公司天津第一热电厂3×220t/h锅炉烟气脱硫改造工程采用三炉一塔配置;中国华电集团公司石家庄热电有限公司12~15号锅炉烟气脱硫工程采用四炉一塔配置。本文结合山东某热电厂3×75 t/h循环流化床锅炉烟气石灰—石膏湿法脱硫工艺采用三炉一塔配置的工程实例,对系统初步运行阶段出现的问题进行分析,提出改造方案,实践结果表明,改造后系统达到了正常运行状态,问题得到解决,可为同类三炉一塔烟气脱硫工程设计提供参考。

1 工程概况

山东某热电厂3×75 t/h循环流化床锅炉烟气脱硫选择传统的石灰—石膏湿法脱硫工艺,单台锅炉工艺参数如表1所示。

表1 75 t/h锅炉工艺参数

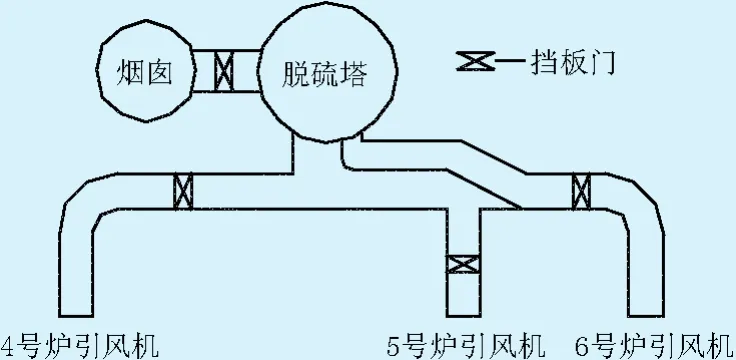

由于该项目为后期改造项目,设施基建场地较为狭小,同时为节约投资成本,脱硫系统采用三炉一塔配置,共用1套石灰制浆系统,2台氧化风机(一用一备)和1套石膏脱水系统,烟气系统流程如图1所示。

图1 烟气系统流程

锅炉烟气经布袋除尘器除尘后,粉尘含量降至50 mg/Nm3以下,经引风机送入脱硫系统,3台锅炉烟气汇入1台脱硫塔进行脱硫处理,SO2含量降至100 mg/Nm3以下,处理后的烟气经烟囱高点排放,为便于脱硫系统检修,设置旁路烟道。由图1可见,4号锅炉从脱硫塔左侧进烟,5号、6号锅炉从脱硫塔右侧进烟,5号、6号锅炉两炉烟气交汇处及脱硫塔进口3炉烟气交汇处烟道截面积依据烟气流速相应增大,整个烟道内部没有设置导流板或隔板。

2 存在问题

该工程自2014年6月1日完工即开始进行系统初步试运,试运过程中发现,4号、5号、6号锅炉中,单台锅炉进烟气至脱硫系统时,对锅炉负荷没有影响,但2台炉或3台炉同时进烟气至脱硫系统时,均产生炉膛正压现象。首先,炉膛正压可能产生高温烟气沿炉墙裂缝进入锅炉的保温层将保温层烧坏,从而使锅炉如下降管等不可受热的承压部件受热,破坏锅炉的水循环,诱发锅炉水冷壁爆管等事故的发生;其次,正压燃烧还可能使高温烟气在煤层中沿炉排前行,越过煤闸板在煤斗中钻出,使着火点前移进而引燃煤斗中的煤,造成煤斗烧坏事故;再次,正压燃烧,使高温烟气从观火门、观察门等缝隙中钻入锅炉房,使操作人员受到烟气中尘、毒、高温的侵害;最后,正压燃烧系统总阻力增大,造成引风机超负荷,严重时会因此而烧坏电机。遇此情况,在不退出脱硫系统的情况下,操作人员不得不降低锅炉负荷,将系统调整至正常运行状态,脱硫系统对锅炉负荷影响数据如表2所示。

由表2可见,4号、5号锅炉或4号、6号锅炉同时进烟气到脱硫系统时,为调整锅炉达到正常运行状态,锅炉每小时需降低10 t蒸汽蒸发量,减少发电量4 166 kWh,5号、6号锅炉同时进烟气到脱硫系统时,锅炉每小时需降低8 t蒸汽蒸发量的负荷,减少发电量3 332 kWh,4号、5号、6号锅炉同时进烟气到脱硫系统时,4号锅炉每小时需降低15 t蒸汽蒸发量,5号、6号锅炉每小时分别降低10 t蒸汽蒸发量,合计减少发电量7 291 kWh,4号、5号、6号锅炉分别进烟气到脱硫系统时,对锅炉负荷和发电量不产生影响。由此可知,单台锅炉进烟气至脱硫系统时,对锅炉负荷没有影响,2台或者3台锅炉同时进烟气至脱硫系统时,锅炉均需降负荷运行,影响了发电产值。

表2 脱硫系统影响锅炉负荷数据表

3 问题分析

3.1 烟气系统阻力

脱硫、除尘后的排烟出口烟道、烟囱阻力,可由烟囱的抽力来克服,不考虑该区域阻力;烟气系统总阻力为锅炉(本体、省煤器及空气预热器等)、布袋除尘器、烟道及脱硫系统(含脱硫塔进出口烟道)等各区段阻力之和,数据如表3所示。

表3 系统阻力分析Pa

由表3可见,脱硫系统不投运时,系统总阻力为3 900 Pa,脱硫系统投运时系统总阻力为5 400 Pa,而引风机全压为5 995 Pa,理论分析认为,完全能够克服系统总阻力,并有一定富余;此外,表2中单台锅炉进烟气至脱硫系统时,对锅炉负荷没有影响的实践结果也表明引风机全压能够满足系统总阻力要求。据此判断,问题的根源不在引风机,而在于脱硫系统设计不合理,随后对脱硫系统进烟方式进行了分析。

3.2 脱硫系统进烟方式

脱硫系统进口烟道如图2所示,当4号、5号锅炉或4号、6号锅炉同时进烟气至脱硫系统时,2股烟气在脱硫塔入口交汇处发生碰撞形成对流,如图2(a)所示,5号、6号锅炉同时进烟气至脱硫系统时,2股烟气在5号锅炉烟气出口交汇处发生碰撞形成对流,如图2(b)所示,4号、5号、6号锅炉同时进烟气至脱硫系统时,烟气在脱硫塔入口及5号锅炉烟气出口交汇处均发生碰撞,形成2处对流,如图2(c)所示。

图2 烟气对流示意图(a)——4号、5号或4号、6号锅炉烟气对流;(b)——5号、6号锅炉烟气对流;(c)——4号、5号、6号锅炉烟气对流

脱硫系统进口烟道总阻力为烟道阻力与烟气进出口动压损失之和,流速相当的2股烟气碰撞产生对流,大大降低了气体分子的运动速度及动压,造成系统总阻力增大,以致现有引风机全压不能满足系统总阻力要求,产生炉膛正压现象,在不退出脱硫系统的情况下,不得不降低锅炉负荷,将系统调整至正常运行状态,影响了锅炉出力及发电产量,造成一定的经济损失。

4 烟道改造

通过以上分析可知,脱硫系统进口烟道设计不合理,导致烟气碰撞,形成烟气对流,大大降低了气体分子的运动速度和动压,造成系统总阻力增大,以致现有引风机全压不能克服系统总阻力,这是问题产生的根源。烟道改造技术方案如图3所示。

图3 烟道改造示意图

由图3可见,4号锅炉出口烟道右侧至脱硫塔进口增加了一道隔板,5号、6号锅炉出口烟道交汇处至脱硫塔进口烟道中间部位增加了一道隔板,使几股烟气可分别从各自独立烟道进脱硫塔,避免了烟气碰撞形成烟气对流的现象。由于隔板的增加,烟道弯头数量相应增多,系统总阻力略有增大,但相对烟气碰撞对流所产生的阻力损失要小很多。脱硫塔入口烟道约2 m范围内为干湿界面交汇处,受烟气中酸酐遇水形成的强酸及脱硫浆液中的碱腐蚀[7-10]较为严重,烟道改造完成后,该处需做防腐处理[11-12],常用防腐形式为内衬C-276合金板。

烟道系统改造于2014年8月初完成,随即进行了脱硫系统的试运行,4号、5号、6号锅炉单独进烟气、其中2台或3台锅炉同时进烟气至脱硫系统时,总阻力略有增大,但现有引风机全压仍能满足系统总阻力要求,没有产生炉膛正压及锅炉负荷降低的现象,系统达到正常运行状态。

5 结论

a.通过对系统阻力及脱硫系统进烟方式的分析,查出脱硫系统进口烟道设计不合理是产生炉膛正压、锅炉需降负荷运行的根源,提出脱硫塔进口烟道改造方案,通过实践证明了方案的可行性。

b.三炉一塔烟气脱硫工艺配置,脱硫塔进烟方式,即进口烟道的设计至关重要,设计人员需充分考虑烟道系统中三通、弯头、渐缩、渐扩及烟气碰撞、对流等因素产生的阻力影响,并需详细核算引风机全压是否能够满足系统总阻力要求。

c.三炉一塔烟气脱硫系统中,1台或2台锅炉进烟气至脱硫系统时,部分烟道内气体流速过低,可能造成烟道积灰,相应部位需增设排灰设施。

d.三炉一塔烟气脱硫工艺设计时,循环泵、氧化风机、工艺水泵、除雾器冲洗水泵、真空皮带脱水机、水环真空泵等设备按3台锅炉烟气参数配置,1台或2台锅炉进烟气至脱硫系统时,设备出力较大,增加了运行能耗。

e.由于挡板门有一定漏风率,即使旁路烟道全开,脱硫塔进出口烟道挡板门全关的情况下,脱硫塔内仍会有一定量的高温烟气存在,脱硫系统检修时,检修人员很难进塔作业,检修较为困难,若3台锅炉同时停炉检修,势必造成较大经济损失。

f.三炉一塔烟气脱硫工艺配置一般不设置烟气换热器(GGH)和增压风机,若原有引风机全压不能满足系统总阻力要求,则需更换或改造原有引风机。

g.鉴于目前工程技术人员对三炉一塔烟气脱硫工艺设计经验较少,且三炉一塔在工程实践中会出现较多的运行问题,建议小机组可采用,大机组不宜采用。

[1] 贾建忠.2×300 MW机组石灰石—石膏湿法烟气脱硫(FGD)系统的运行维护[J].内蒙古科技与经济,2008,6(3):242-246.

[2] 梁 磊,马洪玉,丁 华,等.石灰—石膏法烟气脱硫系统塔内浆液pH值及密度测量改进[J].中国电力,2012,45(9):80-84.

[3] 邓辉鹏,沈煜晖.西塞山电厂烟气脱硫技术改造工程石膏脱水系统分析[J].华电技术,2010,32(6):72-75.

[4] 梁 磊.火电厂脱硫系统石膏脱水困难案例分析及对策[J].中国电力,2013,46(1):99-102.

[5] 沈建军,武丽英,祁利明.火电厂湿法烟气脱硫石膏脱水问题分析及处理措施[J].工业安全与环保,2010,36(11):26-28.

[6] 邱振波.宁海电厂FGD石膏脱水系统存在问题及其技术对策[J].电力科学与工程,2010,26(1):63-65.

[7] 梁 磊.乙烯基酯树脂鳞片材料在火电厂氨法烟气脱硫系统中的应用[J].腐蚀与防护,2012(2):167-170.

[8] 张颖怀,许立宁,路民旭,等.用电化学阻抗谱(EIS)研究环氧树脂涂层的防腐蚀性能[J].腐蚀与防护,2007,28(5):227-230.

[9] Zhang J T,Hu J M,Zhang J Q.Studies of water transport be⁃havior and importance models of epoxy-coated metals in NaCl so⁃lution by EIS[J].Progress in Organic Coating,2004,51:145-151.

[10] 梁 磊.脱硫塔内衬花岗岩防腐应用研究[J].石油化工腐蚀与防护,2013,30(6):28-32.

[11] 曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2004.

[12] 梁 磊.单塔结晶氨法脱硫工艺研究及设计分析[J].东北电力技术,2013,34(10):31-35.

Improvement Application in Flue Gas System of Three Boilers with a Tower Wet Desulfurization

LIANG Lei,GAO Pan

(Jiangsu Yihuan Group Co.,Ltd.,Yixing,Jiangsu 214206,China)

Taking Shandong 3×75 t/h circulating fluidized bed boiler three boilers with a tower of lime-gypsum wet flue gas desulfu⁃rization engineering as an examples,in view of the system initial operation stage,when two boilers or three boilers entered flue gas to desulfurization system at the same time,emerging the chamber of the boiler positive pressure,the boiler should reduce load operation,through analyzing of the flue gas system resistance and the way into the flue gas of desulfurization system.It found out the unreasonable design of desulfurization tower inlet flue,resulting in two stocks or three flue gas collision,forming flue gas convection,reducing the movement speed of the gas molecules and the dynamic pressure,resulting total system resistance increasing,so that the existing in⁃duced draft fan full pressure could not overcome the system total resistance.Adding partitions in desulfurization tower inlet flue,for the transformation of three boilers through respective independent flue into the desulfurization tower flue gas inlet mode,avoiding the phe⁃nomenon of flue gas collision to form convection,the total system resistance increasing.After the transformation the system reaching the normal operation state,providing reference for design of desulfurization tower inlet flue in similar three boilers with a tower for flue gas desulfurization engineering in the future.

Circulating fluidized bed boiler;Three boilers with a tower;Flue gas convection;Total resistance;Partition

X701.3

A

1004-7913(2015)01-0059-04

2014-09-29)

梁 磊(1984—),硕士,工程师,主要从事烟气脱硫工程的设计、施工及调试工作。