碎石设备磨损件损耗研究

姚一帆,张文军,武志宏,张文彬,姚绍武

(1.湖州新开元碎石有限公司, 浙江湖州市 313022;2.中国矿业大学低碳能源研究院,江苏徐州市 221116;3.中国矿业大学化工学院, 江苏徐州市 221116)

碎石设备磨损件损耗研究

姚一帆1,张文军2,3,武志宏3,张文彬1,姚绍武1

(1.湖州新开元碎石有限公司, 浙江湖州市 313022;2.中国矿业大学低碳能源研究院,江苏徐州市 221116;3.中国矿业大学化工学院, 江苏徐州市 221116)

针对新开元公司采石工作面迁转后出现的碎石设备磨损加剧的问题,通过系统的设备和工艺调研,明确主要影响因素为矿石性质和耐磨件的性能,并对不同采区的岩石组成及力学性质进行了研究,同时分析和评价了报废磨损件的材料及磨损特征。结果表明岩石性质的改变是导致工艺设备磨损加剧的主要原因。

岩石;矿物;颚式破碎机;圆锥破碎机;磨损

1 矿区碎石设备概况

湖州新开元碎石有限公司(以下简称新开元)年产400多万t砂石料,采用工艺为三段破碎及湿法筛分(如图1所示)。爆破开采的毛料,先经冲击锤初步破碎后,再经颚式破碎机粗碎、圆锥破碎机中碎和细碎。三段破碎后的产物经分级后得到不同规格的建筑骨料及机制砂等产品。

颚式破碎机的动、定颚板和圆锥破碎机的动、定锥是破碎矿石的主要工作部件,直接接触矿石,受到矿石的强烈冲击、挤压、研磨、凿削、切削等作用,易于磨损[1-3]。2014年初工作面迁转后,统计数据表明颚破的颚板和圆锥的磨头损耗明显加剧,对企业的生产和管理造成不利影响。具体体现在:

图1 新开元矿石破碎工艺流程

(1)磨损件损耗加剧,引起排料粒度增大,影响后续作业和产品质量。颚式破碎机的颚板和圆锥破碎机的锥体在使用过程中,受到矿石巨大的冲击挤压、研磨及低周应变疲劳磨损,导致磨损件表面产生塑性形变、金属流变、脆性断裂剥落,磨损件不断磨损消耗,逐渐变薄,致使矿石出料粒度变大,产品质量下降[4]。

(2)磨损件损耗加剧,导致部件更换频率增加,劳动强度增大,材料成本提高。在生产设备、工艺、操作管理稳定的条件下,定颚板破碎矿石量由75万t下降到42万t,单位产量成本是原来的1.67倍;定锥破碎矿石产量由71万t下降到37.1万t,单位产量成本是原来的1.57倍;动锥破碎矿石产量由33.9 万t下降到19万t,单位产量成本是原来的1.86倍。工作面迁转后,磨损件的使用寿命缩短约50%,相应的单位产量成本增加50%左右。

同时,由于大型破碎机的磨损件自重大、体积大,更换时需停车、停产,影响产量;大型部件更换过程的劳动强度也很大。定颚板的使用寿命由工作面调整前的150 d减少到调整后的63 d;定锥由调整前的67 d减少到调整后的35 d;动锥由调整前的32 d减少到18 d;工作面调整后,定颚板由5个月更换一次新颚板变为2个月更换一次;定锥由2个月更换一次变为1个月更换一次;动锥由1个月更换一次变为半个月更换一次。

2 磨损加剧的原因探讨

设备结构与材质、工艺系统与操作以及系统入料性质是影响破碎设备寿命的3个主要原因[5]。由于在毛料开采工作面调整前后,核心设备、主要工艺、单位时间产量等均未发生显著改变。因此上述3个因素中,影响因素为矿石性质和耐磨件的性能。

2.1 岩石矿物组成

矿石性质,如矿物组成、矿物硬度、矿物形貌、节理及裂隙发育程度、风化程度等,与磨损件的损耗关系密切。一般而言,矿石中硬度较高的矿物(如石英、长石、角闪石等)含量越高,颗粒越均匀,颗粒之间的连结力越强,矿石节理裂隙发育程度越差,风化程度越低,矿石的完整性越好,矿石物理力学指标值越高,矿石的耐磨值越大,相反,岩石中硬度较低的矿物(如黑云母、白云母、绿泥石等)含量越高,岩石物理力学指标值越低,岩石的耐磨值越小。此外岩石的成因类型、成岩环境、结构构造类型都是岩石耐磨值的影响因素[6]。

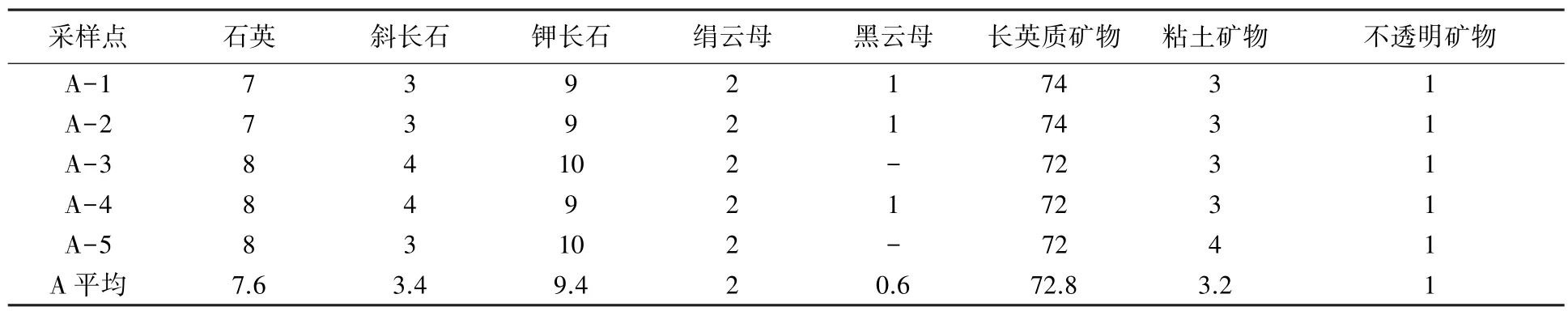

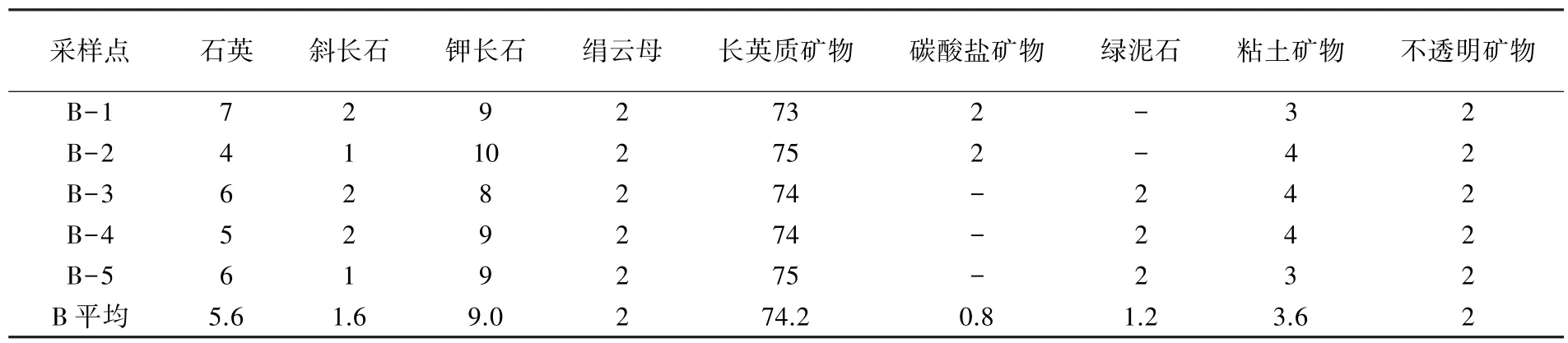

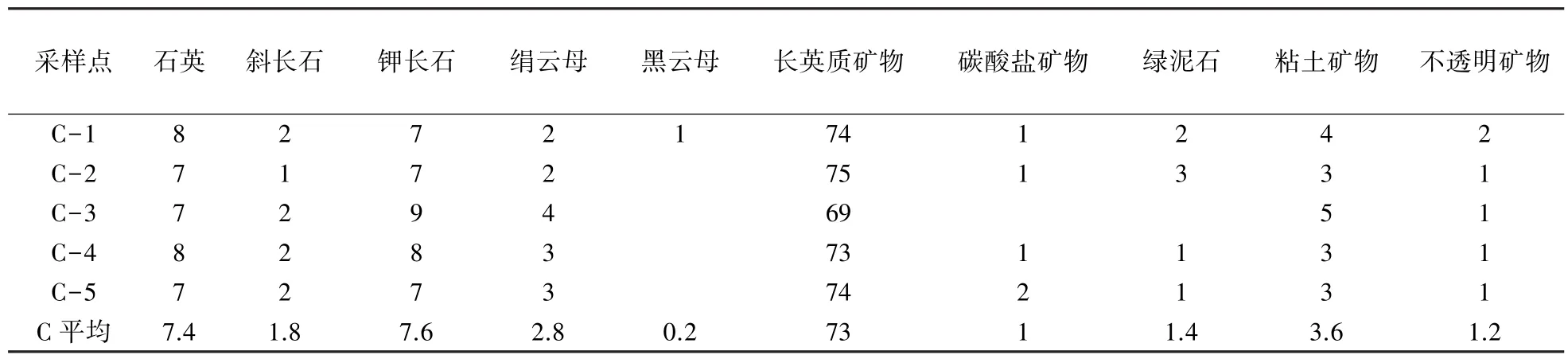

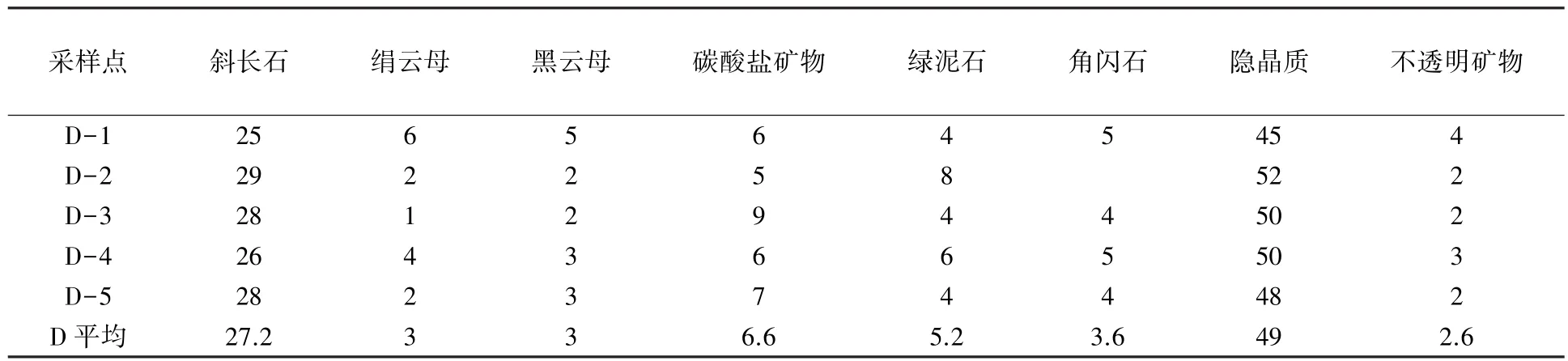

矿区分为西矿区和东矿区,西矿区是新采矿山,东矿区是停采矿山,其中A(185 m)、B(170 m)、C (155 m)是西矿区当前开采工作面,D(60 m)是东矿区停采工作面。在A(185 m)、B(170 m)、C(155 m)和D(60 m)处分别采集岩石试样。岩石矿物组成检测采用薄片鉴定,检测在室温20℃、相对湿度50%的条件下进行,检测仪器为偏光显微镜,不同开采工作面的岩石矿物组成如表1~表4所示。

表1 A工作面的矿石矿物组成分析

表2 B工作面的矿石矿物组成分析

表3 C工作面的矿石矿物组成分析

表4 D工作面的矿石矿物组成分析

按照GB/T17412.1-1998鉴定,开采面A、B、C区域的岩石为流纹岩,停采区D的岩石为安山岩。A、B、C 3个工作面的矿石主要成分是长英质矿物、石英、斜长石和钾长石,它们平均占矿石总体积的90.8%,其中长英质矿物占到73.1%;当前采区A、B、C 3个工作面矿石含硬度较大、坚固、耐磨、难破碎的长英质矿物、石英和钾长石较多;停采区D矿石不含石英和钾长石,而硬度较小的碳酸盐、绿泥石和云母含量有所增加,发生绿泥石化和云母化。

与之前所开采的矿石相比,新采区的矿石成分已发生很大的变化,可以初步判断磨损件损耗加剧的主要原因,应该是源自矿石成分的变化所致。

2.2 岩石力学性能分析

岩石的矿物组成是影响其物理力学性质的最主要因素。依据GB/T23561.7-2009,检测新开采区矿石的抗压强度,按照f=R/10(R抗压强度,单位MPa),确定矿石的普氏硬度f(见表5)。

表5 A、B、C区矿石普氏硬度

如表5所示新工作面矿石普氏硬度,结合岩石坚固性等级分类分析,A工作面矿石的普氏硬度系数f值平均达31.7,最大值39.3,最小值20.2,矿石硬度极大;B开采平台矿石普氏硬度系数f平均10.0,最大值16.8,最小值6.2,属于坚固矿石。C开采平台矿石普氏硬度系数f平均21.1,最大值25.1,最小值16.4,矿石硬度大。A和C工作面矿石的普氏硬度系数几乎都在20以上,甚至有些矿石达到30以上,大大超过普氏坚固性分级表最大值20,属于极坚硬矿石。

工作面迁转后岩石的成分发生很大改变,耐磨长英质矿物、石英及钾长石等含量增加,矿石普氏硬度普遍偏高,破碎难度较大。破碎设备的磨损件受到高硬度矿石的强烈的冲击、挤压、短程凿削、切削等作用,易于引发磨损件表面产生塑性变形、凿削变形、金属流变或局部裂纹,易于造成疲劳剥落,加剧磨损。

2.3 报废磨损件分析

从现场报废磨损件中,选取6种具有代表性的磨损件,依次编号a(392定锥)、b(391动锥)、c(二线定锥)、d(二线动锥)、e(动颚)、f(定颚),在磨损部位采用冷切割法切取检测所需试样。

2.3.1 成分分析

报废磨损件材料成分分析见表6,各磨损件材料均属于高锰钢材质,各成分含量基本达到高锰钢化学元素组成要求。但也发现个别磨损件的个别元素含量出现偏差,如在常温强烈冲击载荷下服役的高锰钢工件,C含量一般控制在1.2%以下,有的甚至控制在1.0%以下,表6所示391动锥含C量1.36%,二线动锥含C量1.51%,在强烈冲击载荷作用下,C含量过高时,铸态组织中碳化物数量增多,高锰钢冲击韧性下降,易产生变形,变形累积会引起断裂剥落;在强烈冲击工况下,高锰钢含Mn量越高,加工硬化能力越强,耐磨性越好,一般要求高锰钢Mn含量不低于12%~12.5%,二线定锥、动颚板、定颚板含Mn量低于12%~12.5%,耐磨性变差;高锰钢中加Cr可固溶奥氏体,提高屈服强度,增强耐磨性,Cr的加入量一般为1.5%~2.5%,391动锥、二线动锥含Cr量仅为0.8%左右,会影响磨损件的耐磨性。

2.3.2 磨损分析

表6 报废磨损件材料成分分析

图2是不同失效磨损件不同部位的宏观形貌分析。图中,(b)、(c)、(d)、(f)磨损件表面有明显凹坑,塑性变形严重,材料大量流失。各磨损件表面出现不同程度的摩擦磨损,并存在许多明显的滑痕和小块脱落。同时图(a)、(b)、(e)、(f)磨损件还出现一定程度的锈蚀,存在腐蚀磨损。这主要是由于工况环境恶劣,工作界面在长期反复冲击、挤压、研磨作业时,不断和硬质矿石接触,受到不断变化的冲击力和接触应力造成的。

图2 磨损件宏观形貌分析

不同失效磨损件的不同区域的微观形貌分析如图3所示。图3(a)的磨损区域有明显的沟槽,划痕很深,滑痕方向杂乱无章,与滑痕垂直方向出现长裂纹,图3(b)、(f)也存在这些现象,材料流失,存在疲劳磨损;图3(c)、(d)磨损区域滑痕细密,磨损均匀;图3(e)发现明显的晶界腐蚀现象,并伴有一些剥落的块状金属残留在表面。由此可知,磨损件工作中受到矿石腐蚀磨损,长期反复的冲击、挤压和凿削、切削作用,产生严重的疲劳磨损和滑动磨损。

根据破碎机工况条件、磨损机理,结合金属材料特性,确定磨损件材料的选择原则为:材质需具有较高的硬度,以防止表面塑性变形以及切削磨损;还必须具有一定的韧性,以防止表面脆性断裂以及大块剥落[7]。

3 结 论

(1)新开采的A、B、C区矿石主要为流纹岩,含长英质矿物、石英和钾长石较多,硬度较大,是极坚硬矿石;停采区D矿石主要为安山岩,且含碳酸盐、绿泥石和云母较多,部分发生绿泥石化和云母化,矿石硬度相对较小。

(2)矿石开采面迁转后,磨损件损耗加剧主要是由于所开采的矿石成分发生巨大变化所致。

(3)磨损件主要受矿石长期反复的冲击、挤压、凿削、切削作用,疲劳磨损和滑动磨损严重,同时存在腐蚀磨损,现有磨损件性能无法满足破碎当前极坚硬矿石的要求。

图3 磨损件微观形貌分析

(4)针对当前新开采的坚硬流纹岩矿石,开发高性能耐磨新材料是提高磨损件耐磨性、延长使用寿命、减少工人劳动强度、降低生产成本最有效的途径之一。

[1]罗红萍.复摆颚式破碎机颚板失效分析及材料选择[J].矿山机械,2012,40(5):62-65.

[2]王国鹏,容幸福.颚式破碎机颚板磨损分析[J].科技情报开发与经济,2007,17(9):167-168.

[3]李金富,张志俭,王成元,等.基于液压圆锥破碎机动、定锥衬板的磨损分析与优化设计[J].矿山机械,2012,40(7):79-82.

[4]李 进.颚式破碎机齿板失效分析-磨损失效分析案例[M].北京:机械工业出版杜,1985.

[5]张振权,饶绮麟.颚板磨损机理及影响颚板磨损的因素分析[J],有色金属(选矿部分),1999(4):30-33.

[6]王 华,吴 光,赵志明.隧道岩石耐磨性与岩石物理力学指标相关性研究[J].2009(2):95-97.

[7]张文友,孟德滋.圆锥破碎机衬板磨损性的研究[J].矿山机械,1985(5):16-24.

2015-01-14)

姚一帆(1982-),男,浙江湖州人,副总工程师,硕士,主要从事矿物学、岩石学、矿床学方面的工作,Email: 13983045@qq.com。

张文军(1970-),男,陕西宝鸡人,副教授,主要从事选矿技术与工艺、固液分离理论与技术等方面的研究,Email:1905446681@qq.com。