金刚石刀具的圆柱母光栅微加工基础研究

兀 伟,陈津平,徐宗伟,刘 婷,曹克雄,李万里

金刚石刀具的圆柱母光栅微加工基础研究

兀 伟1,2,陈津平1,2,徐宗伟1,2,刘 婷1,2,曹克雄1,2,李万里1,2

(1. 天津大学精密测试技术及仪器国家重点实验室,天津 300072;

2. 天津市微纳制造技术工程中心,天津 300072)

精密长光栅作为高档数控机床中的核心部件,其制造能力和精度直接影响着数控机床的制造水平.针对纳米滚压印技术制备长光栅中的核心部件即圆柱母光栅的制造开展了深入研究,探讨了母光栅刻划用金刚石刀具的聚焦离子束(FIB)制备技术,以及微刻划过程中切削参数对圆柱母光栅加工质量的影响规律.研究发现,聚焦离子束加工单晶金刚石材料时会存在沟道效应,影响所制备的金刚石刀具及其加工母光栅的形状精度.从改善离子束束流分布的均匀性、FIB加工参数优化等角度建立了有效克服FIB加工沟道效应的方法.通过DEFORM有限元模拟实验和超精密母光栅刻划实验,优化金刚石刀具刀尖角和微刻划加工速度,研究了抑制母光栅加工中微尺度毛刺的有效方法,最终获得了高精度母光栅刻划结果.

微纳制造;聚焦离子束;微刻划;金刚石刀具;沟道效应

随着航空航天、半导体技术、微型机械、光通讯等的发展,对更高精度尺寸、形状加工的要求愈加强烈,推动了微纳加工技术不断发展[1].,针对微细结构的高精度加工面临如高精度切削刀具制备、微刻划加工工艺的机理研究、微加工过程中误差分析等诸多方面的技术难题,国内外研究人员开展了大量研究工作[2].

微沟槽阵列结构的高精度具有重要的应用价值.中科院长春光机所的巴音贺希格等利用挤压铝膜的加工方法,获得了长焦距凹面金属光栅,其衍射效率达到97%[3].日本Yan教授课题组对电镀镍磷合金[3]、单晶硅[4-5]、反应烧结碳化硅[6]等不同平面基底材料的微尺度V型沟槽刻划加工工艺做了系统深入的研究,包括对刻划后的亚表面损伤问题、刻划过程中对刀具的磨损、提高刻划质量的多步法刻划方法以及其机理的有限元模拟研究等.徐宗伟等[7]研究了在H62黄铜圆柱上整圈加工V型槽工艺方法,发现影响加工质量的一个重要因素是材料的均一性,毛刺出现频率最高的是在两种材料的拼接处.切削过程越接近自由切削,其排屑越顺畅,加工表面质量就会越好.此外,还具体分析了加工过程中可能产生的各种误差及优化的方法.Kim等[8]和周京博等[9]研究了超声频率和运行轨迹等对V沟槽切削加工质量的影响,从切屑形成的角度分析了切削机理,制造了V沟槽椭圆超声振动切削设备,并从动力学角度对其性能进行了分析.

随着超精密加工应用需求的不断发展和增加,对微型刀具的制备技术提出了更高的要求.微型刀具的切削刃形状精度将直接影响被加工工件的形状精度和表面质量.刀具轮廓质量低会影响被加工件的表面质量[9].例如在惯性约束、激光核聚变装置中应用的各类反射镜等光学零件表面的加工精度将直接影响到各路高能激光的散射和透射程度,如KDP晶体倍频转换器等零件,其面形精度小于λ/6、表面粗糙度RMS小于5,nm时,透射率才能达到使用要求[10].在光栅母模的制造过程中,若微刀具表面存在微观凹槽,将不可避免地会被复制到被加工工件上.

聚焦离子束(focused ion beam,FIB)作为一种新兴的微纳制造技术,在微型刀具制造中具有精度高、形状可控性好、无加工引入损伤等突出优点,近年来受到了广泛关注.2000年美国Sandia国家实验室利用聚焦离子束技术实现微型刀具的制备研究.利用聚焦离子束铣削加工出微槽车刀,刀具的刃口半径约为40,nm,尺寸为15~100,µm,刀具的材料包括单晶金刚石、硬质合金和高速钢,刀面形状呈矩形、三角形和梯形等.典型的切削实验表明,1把宽度为13,µm的微型车刀能够在全长200,mm的铝件上切出深度为4,µm的螺旋槽[11].2008年新加坡制造技术研究院也在微刀具的制备和切削实验方面做了大量工作,利用聚焦离子束制备出刃长25,µm的直线刃微型切削刀具,并用此刀具进行了大量的切削实验.实验中发现材料中的不均匀硬质点是影响切削表面质量的关键因素[12].2012年Sun等[13]利用聚焦离子束制备出多齿结构纳米周期金刚石刀具,相较于传统的加工方法,可以大大提高纳米结构阵列的加工效率.

高档数控机床用长光栅是数控机床中的核心件,其制备精度直接影响数控机床的加工精度.利用纳米滚压印技术有望解决高档数控机床用高精度长光栅的制备难题,而用于滚压印的圆柱母光栅是该制备方法的核心和关键部件.本文重点对基于聚焦离子束制造技术进行金刚石刀具的高精度制造以及圆柱母光栅刀具微刻划进行了相关基础研究.

1 金刚石刀具FIB制造研究

1.1 金刚石刀具FIB/SEM系统加工与表征研究

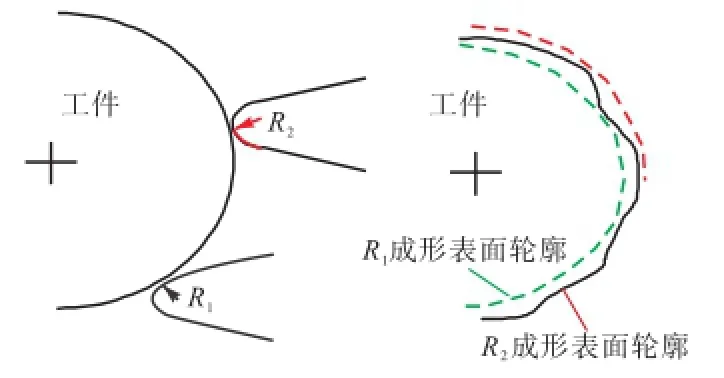

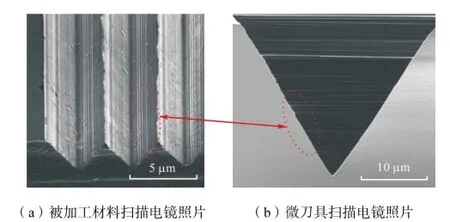

图1所示为在刀具圆弧出现微小偏差时,对加工工件轮廓造成影响的示意.

图1 刀尖圆弧半径对加工质量的影响Fig.1Influence of the nose radius on the machining surface quality

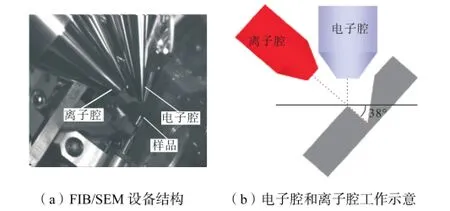

聚焦离子束加工技术是利用液态高能镓离子轰击样品达到材料去除和加工的一种超精密加工方法[14].由于其材料去除是原子量级,在微刀具制备中减少了崩刃的可能,因此可获得极小的刃口半径.对于金刚石材料,利用FIB加工可以获得20,nm以下的刃口半径.高质量的刃口半径提高了刀具的切削性能、减小切削力,且对加工过程中毛刺的抑制起到重要作用.聚焦离子束加工微刀具的另一个优势在于制备刀具过程中可以灵活调整刀具位置并在线观测,因此相对于磨削加工可以制备出形状更复杂、功能更多样的微型刀具[15],如图2所示.

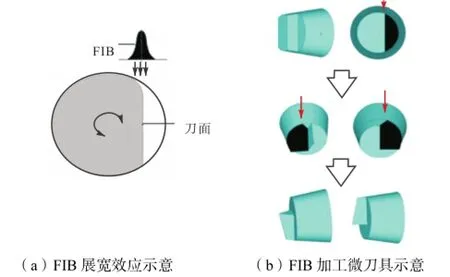

在FIB加工微型刀具过程中,刀具与聚焦离子束的相对位置会直接影响刀具轮廓精度和刃口锋利程度.由于聚焦离子束在加工过程中能量呈高斯分布,造成加工中靠近离子束位置出现展宽效应[16],如图3(a)所示.所以为保证获得最锋利的刀具刃口,在FIB加工过程中采取将待加工刃口远离离子束方向的方法,加工顺序分别为前刀面、侧后刀面和后刀面,如图3(b)所示.

图2 FIB/SEM双束系统示意Fig.2 Scheme of FIB/SEM system

图3 离子束加工原理和微刀具加工流程Fig.3 Illustration of FIB milling process and micro tool fabrication

利用FIB/SEM双束系统,通过调节微刀具和双束系统的相对位置,利用SEM高分辨观测可以实现制造刀具结果的在线检测,如刃口半径、刃形精度,从而监控加工质量,这是双束系统加工微刀具的另一个显著优势.

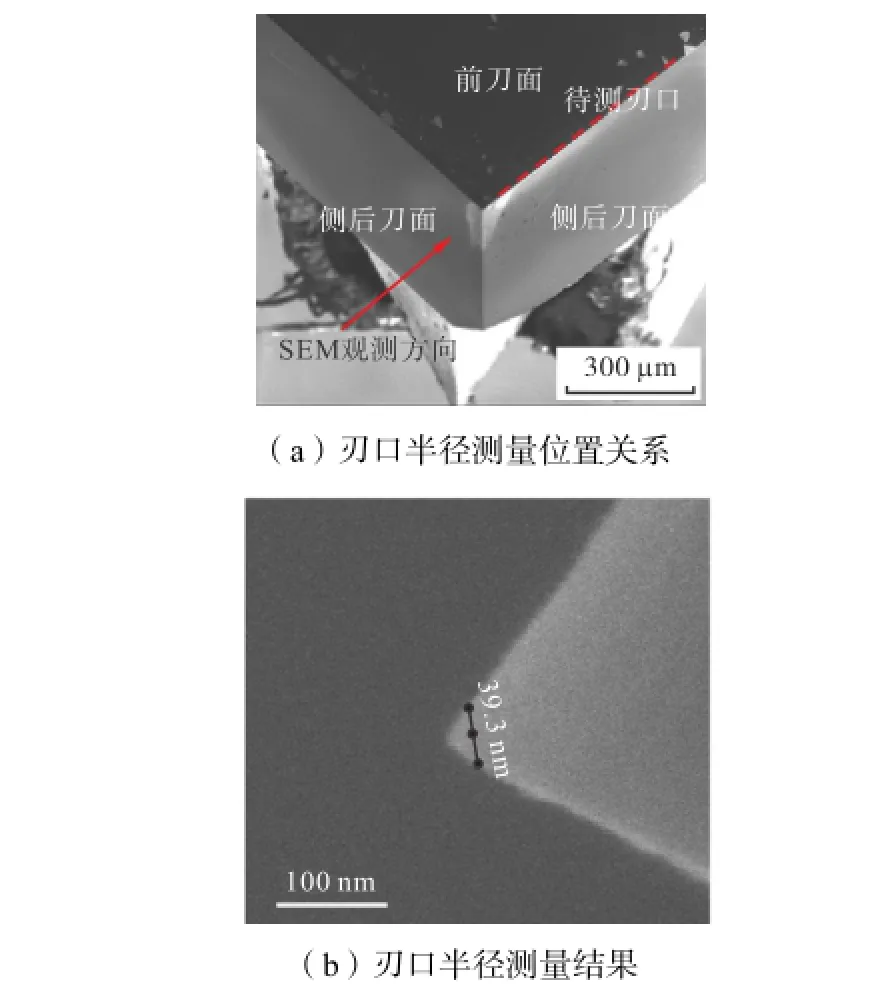

传统的刃口半径测量方法包括利用AFM测量和SEM截面测量.AFM测量精度高,但其属于离线操作且操作复杂,AFM针尖与刃口对准困难,且在纳米量级刃口半径测量中需考虑AFM探针展宽对测量的影响.SEM截面测量是利用FIB将刀具刃口做剖面,然后用SEM观察刃口半径,其优势是测量准确性高,但测量具有破坏性,使得微刀具后续无法使用.本研究采用调整刀具刃口位置的方法,将刀具刃口与SEM观察方向平行,从而获得在线的无损检测刃口半径结果,见图4(a).从图4(b)的观测结果可以看出,利用FIB制备的微型刀具,其刃口半径可以小于20,nm,在提高加工质量上起到了关键作用.

图4 SEM测量微刀具刃口半径结果Fig.4 Cutting edge radius measured by SEM

1.2 金刚石材料特性对FIB加工影响的研究

1.2.1 FIB加工能量均化研究

聚焦离子束铣削是通过FIB系统的计算机控制来实现的,是一个数字扫描过程,其原理见图5(a).FIB对基底材料进行铣削加工时,按照被定义加工图形上的像素点进行逐点扫描,在每个像素点上停留的时间由预先设置的驻留时间决定,ps,,x表示沿着扫描线方向相邻像素间的间隔,ps,,y表示垂直扫描线方向上相邻像素间的间隔,df表示聚焦离子束的直径.

图5 FIB逐点铣削加工及束流的重叠百分比Fig.5 FIB milling schematics and beam overlap

根据研究证明,聚焦离子束的强度分布可以近似为一个高斯分布[17],设此高斯分布的标准偏差为σ.图5是在沿着扫描线以及穿过扫描线方向上离子通量分布的三维轮廓,其中图5(b)是ps,,x/σ、ps,,y/σ取不同值时对应的三维离子通量分布.当ps,,x/σ、ps,,y/σ均减小到1.5时,可以获得稳定的离子束强度分布.通常将离子束强度分布的半峰全宽(FMHM)定义为FIB的直径(df),对于高斯束,FMHM等于2.35,σ,即df=2.35,σ.因此,当ps/σ=1.5时,ps/df=0.637.由此可知,为了在FIB铣削加工中获得均匀强度的离子束流,像素间隔与束流直径的比值应小于等于0.637,对应FIB的束流重叠百分比应大于36.3%.

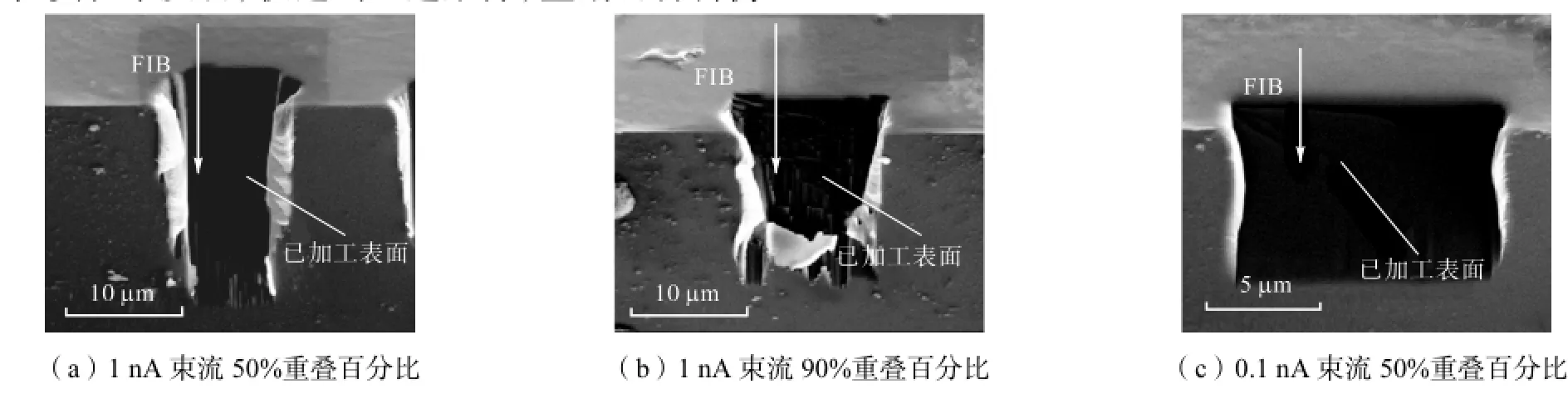

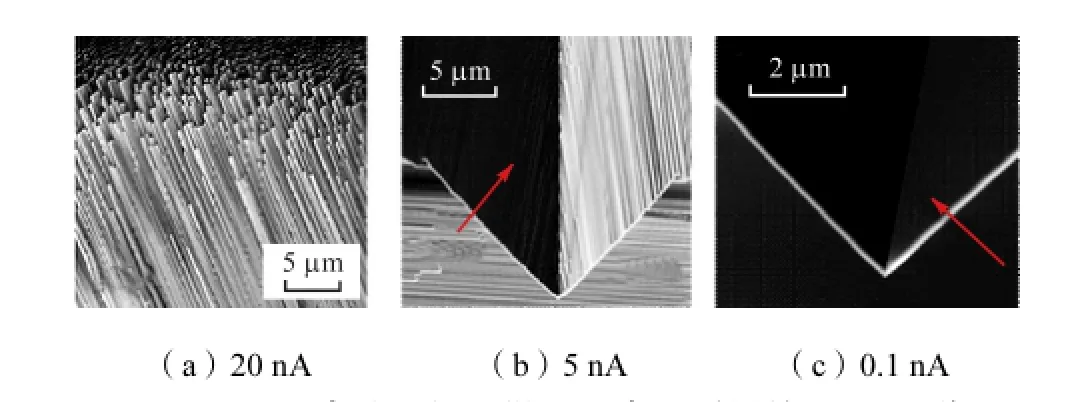

但实验中发现,仅达到上述条件,金刚石材料仍无法获得平滑表面.在大束流的情况下,其增大束流的重叠百分比,表面沟槽改善非常微弱,如图6(a)、(b)对比所示(加工束流均为1,nA),绿色箭头代表离子束加工方向,红色箭头所指区域为离子束加工区域,其中图6(a)重叠百分比为50%,沿离子束加工方向表面出现沟槽,图6(b)重叠百分比为90%,已加工表面仍然存在微沟槽.经过大量的工艺实验发现,只有将FIB束流减小至0.1,nA及以下,在保证重叠百分比大于等于50%的情况下,可以得到光滑平整的表面,如图6(c)所示.由此表明,要在金刚石刀具表面上获得平滑铣削,对束流能量的均一性提出了更严格的要求.

图6 不同束流和重叠百分比下FIB加工结果对比Fig.6 Results milled by FIB under different beam currents and overlaps

1.2.2 FIB束流形貌分析

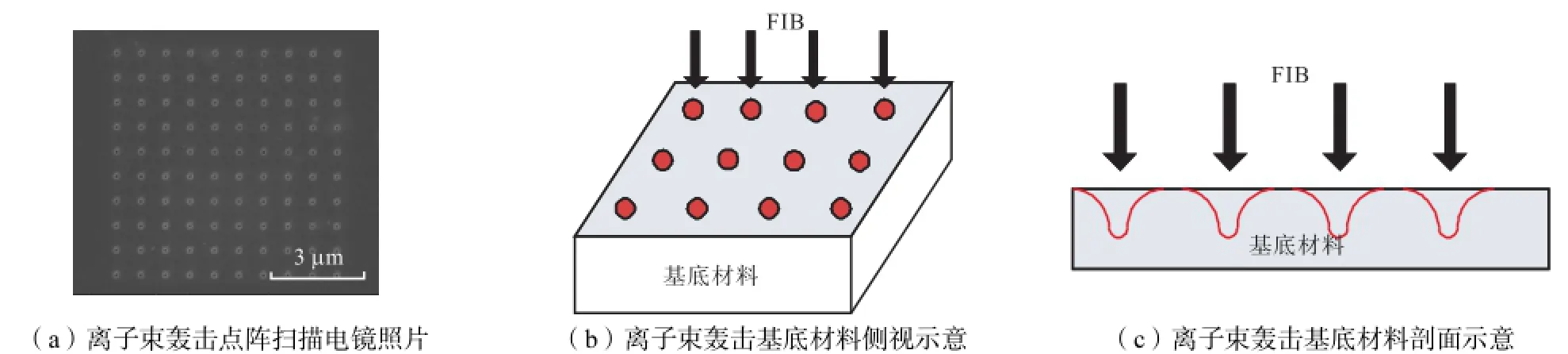

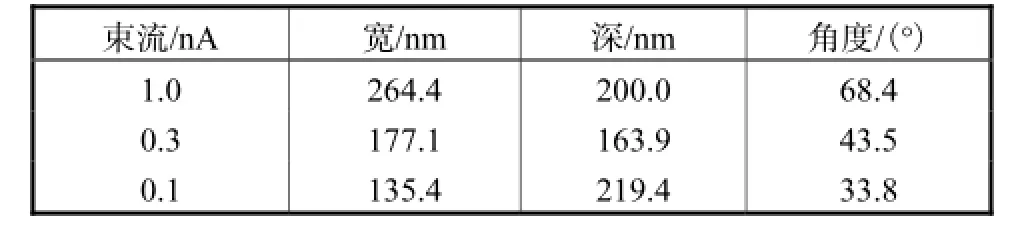

为进一步分析FIB参数对金刚石加工的影响规律,实验研究分析了不同束流在加工金刚石材料上的点阵加工结果.通过加工圆孔的方法描绘不同束流的展宽效果,然后利用FIB将其做纵向剖面观察,如图7所示.图8为不同束流下圆孔截面的SEM图像,表1为不同束流截面形貌数据.

图7 FIB加工点阵及纵向剖面示意Fig.7 Dots array milled by FIB on diamond and illustration of dots configuration cross-section

图8 不同束流下圆孔截面形貌的SEM图像Fig.8 SEM images of the dots fabricated by different beam currents

从图8中可以看出,随着束流的增加,其加工出的圆孔角度不断增大,而深度变化不明显.在0.1,nA的情况下,其张角为33.8°,倾斜角度为16.9°,如图8(c)所示;当束流为1,nA时,其张角为68.4°,倾斜角为34.2°,如图8(a)所示;0.3,nA时其倾斜角度介于二者之间,如图8(b)所示.大张角说明束流存在更为明显的展宽,相应地,其束流的不均一性会更突出,使得加工表面更容易出现不均匀的沟槽状形貌.不同束流的截面分析证明,在大束流加工时,离子束能量分散、均一性差,而小束流由于其均一性好,因此更容易获得理想的金刚石加工表面.

表1 不同束流截面形貌数据Tab.1 Morphology data of the cross-section by different beam currents

1.2.3 金刚石材料特性对FIB加工的影响

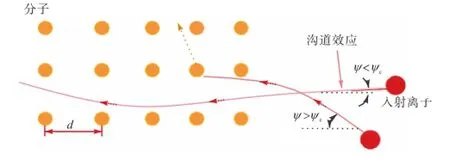

通过以上分析可以发现,要想获得平滑的加工表面质量,只考虑束流的重叠百分比是不够的,束流均一性也同样重要.此外,金刚石材料的特性也显著影响FIB加工参数的设置.天然金刚石属于立方晶系,常见晶型为8面体和12面体,碳原子以致密的sp3杂化形式存在,常温下晶格常数为0.356,683,nm,碳原子最小层间距为0.154,45,nm,其最大特点是共价键之间键能较大,材料致密.在聚焦离子束加工晶体材料时,当入射离子方向与主晶轴方向夹角很小时,大部分入射离子会沿晶轴方向注入材料内部,产生的反冲原子减少,此现象称为沟道效应,如图9所示[18].由于沟道效应的存在,导致晶体材料金刚石刀具表面FIB加工效率不同,进而使得刀具表面粗糙度增加.当形成切削刃的2个刀面都不够平滑时,会严重影响微刀具的刃形精度,如图10所示.因此,选择展宽小、能量更集中的小束流有助于克服加工中可能产生的沟道效应,获得刃形精度高的微型刀具.图11为不同加工束流下,金刚石刀具局部加工质量的对比,可以看出,使用0.1,nA束流加工的表面粗糙度明显好于大束流时的加工结果.

因此,在金刚石刀具FIB加工中,可以先通过1,nA以上的大束流进行“粗加工”,最后通过0.1,nA左右的小束流进行“精修加工”.

图10 微刀具刃口波纹对加工的影响Fig.10Effects of the micro tool edge ripples on the machining quality

图9 离子沟道效应示意Fig.9 Schematic diagram of ion channeling effect

图11 不同束流下加工微刀具表面质量的SEM图像Fig.11SEM images for micro tools fabricated by different beam currents

2 微刻划实验

随着应用需求的不断增加,高档数控机床用长光栅的周期不断减小.在刻划尺度缩小至数十微米甚至纳米量级时,微机械加工中的表面毛刺问题变得尤为突出,对微沟槽的影响已不能忽略.为了保证滚压印圆柱母光栅微尺度加工质量,需要综合考虑微型刀具的参数和优化刻划工艺参数.本文通过有限元模拟和实验相结合的方法,研究了不同刻划速度和刀尖角度对母光栅加工质量的影响规律.

2.1 微沟槽刻划毛刺的有限元仿真分析

在光栅母模的制造过程中,毛刺是严重影响加工质量的因素.本研究采用金属加工三维仿真软件DEFORM-3D对金刚石刀具刻划微沟槽时产生的毛刺进行有限元仿真分析.

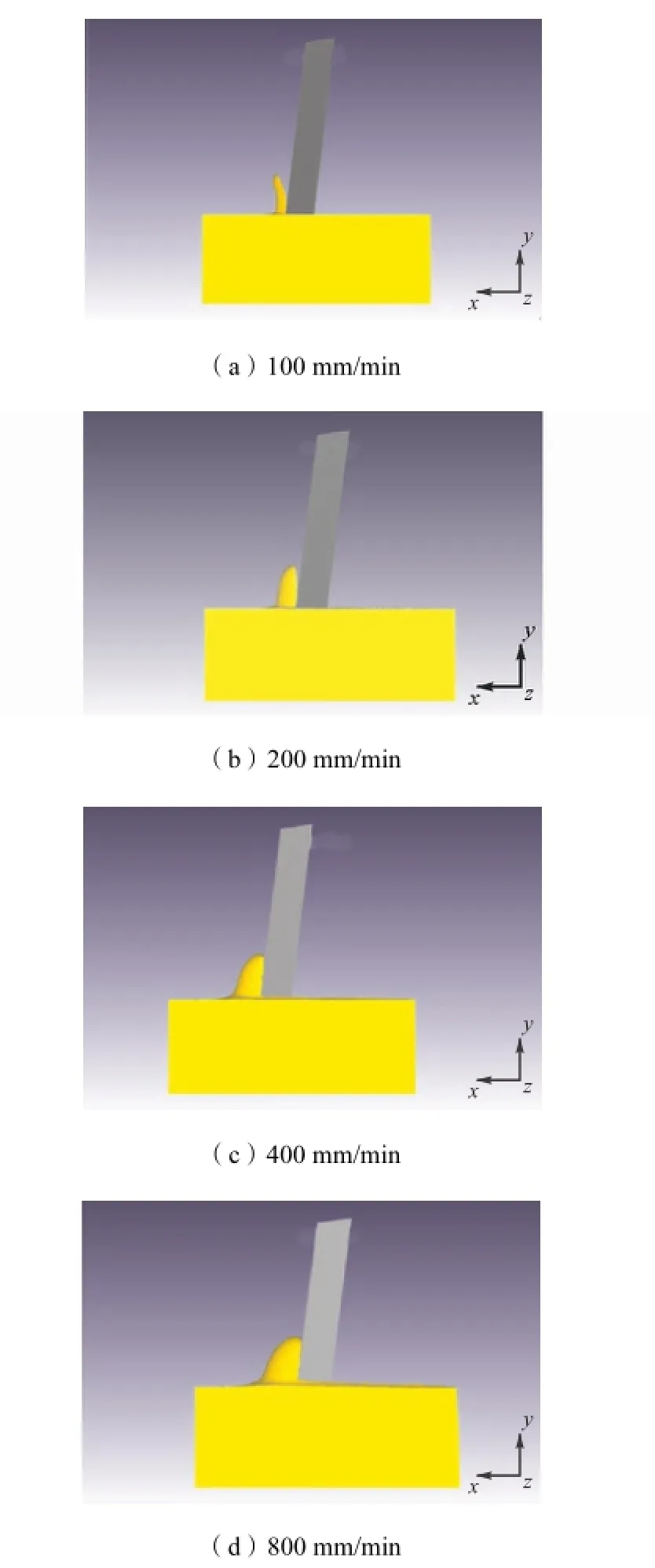

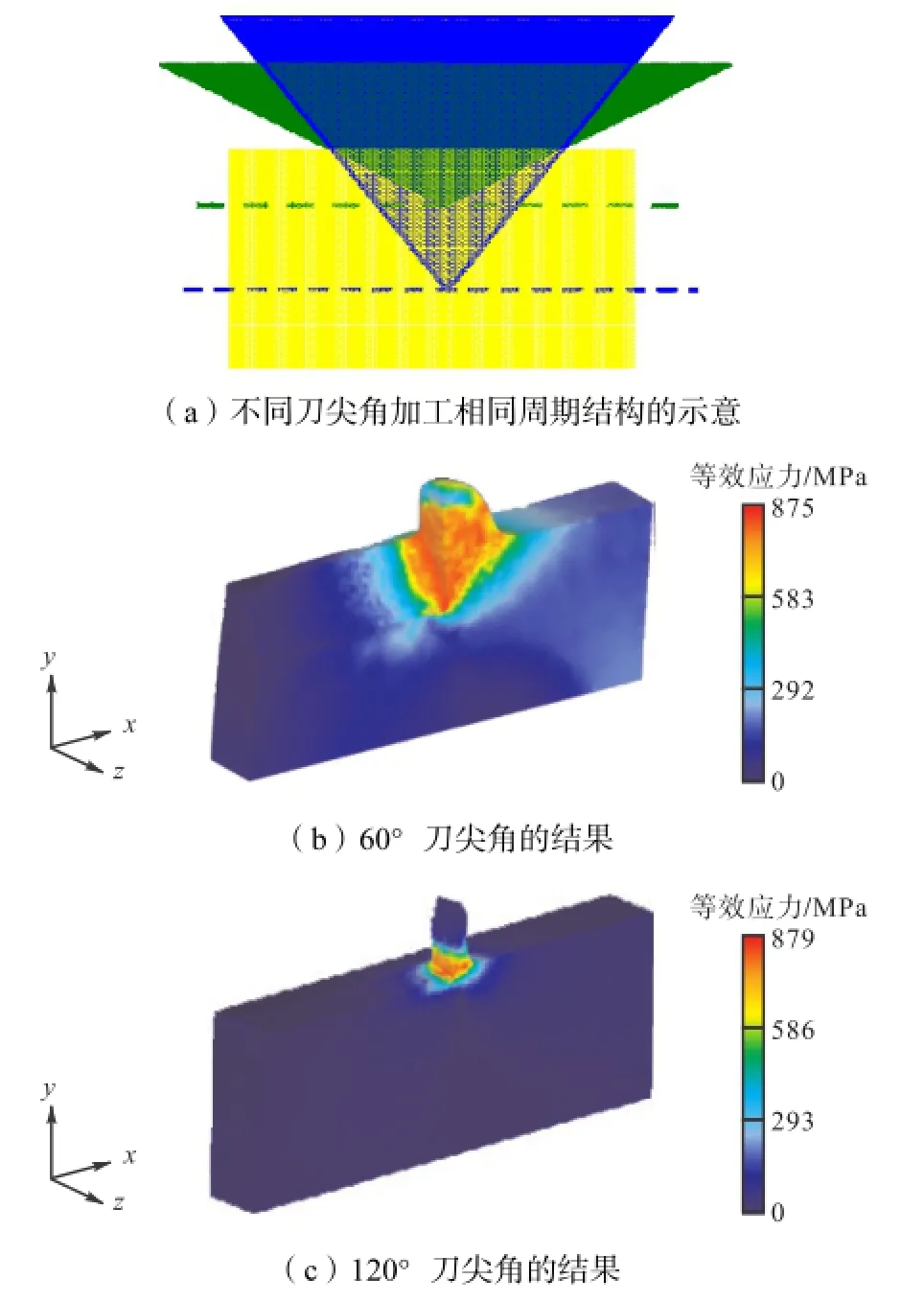

为了研究刀具形状和切削速度对毛刺形态的影响,本研究设计了刀尖角为30°、60°、90°和120°的三角形沟槽刀具,刀具前角为7°,后角为15°.刻划周期均为10,µm,切深随着三角形沟槽顶角的角度变化而变化.

利用DEFORM对称面的功能,可以将工件简化为原来大小的一半以节省计算量.将装配好的图形文件保存导入到DEFORM-3D中.模型材料选取DEFORM自带的H62黄铜(C2600铜)的塑形材料模型.由于工件某些区域变形和受力不大,为减少计算时间,将网格重画,划分为75,245个四面体网格.仿真时工件的4个非接触面用作对称面边界条件,对各个接触对进行设定.有限元模拟中切削速度分别为100,mm/min、200,mm/min、400,mm/min和800,mm/min,如图12所示.

图12 在不同切削速度下刀尖角为60°的刀具切削仿真的毛刺示意Fig.12 DEFORM FEA simulations for burr formation by using tool with tip angle of 60° under different cutting speeds

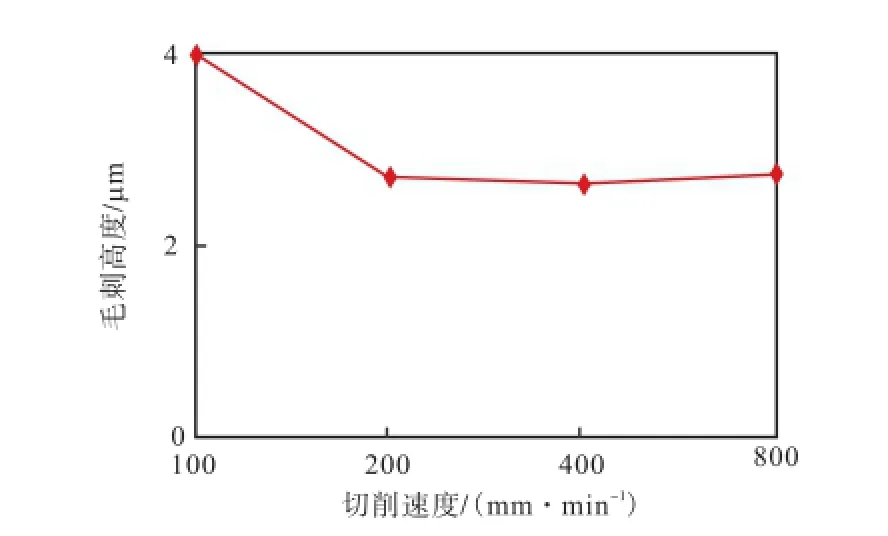

可以清楚地看到,当切削速度为100,mm/min时,毛刺的高度最高.毛刺的统计如图13所示,切削速度由100,mm/min变为200,mm/min的过程中,毛刺明显减小;切削速度大于200,mm/min,毛刺高度的变化趋于平缓.切削速度的提高有助于促进材料去除,同时有效提高加工效率.

图1360 °刀尖角刀具在不同切削速度下毛刺高度仿真结果Fig.13Simulation of burr height by using tool with tip angle of 60° under different cutting speeds

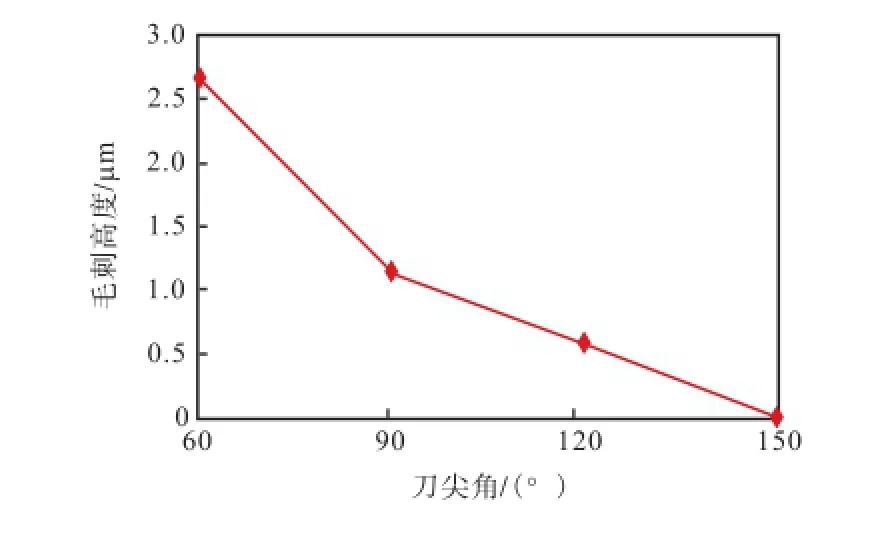

此外,为了进一步减弱毛刺对加工的影响,模拟研究了不同刀尖角对加工质量的影响.在模拟中,刀尖角为60°的刀具切削H62黄铜时,有明显的毛刺;当刀尖角变为90°时,毛刺的高度就会大大减小;当刀尖角为120°和150°时,毛刺现象几乎不存在.毛刺高度的统计如图14所示,随着前刀面刀尖角的增加,毛刺高度有着明显减小的趋势,120°的刀具可以基本满足没有毛刺的加工要求.

图14 不同刀尖角时毛刺高度模拟统计结果Fig.14Simulation of burr height under different micro tool shapes

图15所示为放大切削部位的仿真结果.可以看出,刀尖角为60°时,刀具切削时属于显著的非自由切削,有着较大的材料去除量、切屑干涉,会产生较大的毛刺,不利于提高加工质量.刀尖角为120°的刀具切削时更接近于自由切削,有着较小的材料去除量、第二剪切区,毛刺产生明显减少.由此可知,刀尖角增大非常有利于提高工件的表面质量,尤其是有利于减少毛刺.

图15 沟槽刻划时等效应力分布状态Fig.15 Distribution of equivalent stress in groove carve process

2.2 微刻划超精密加工实验

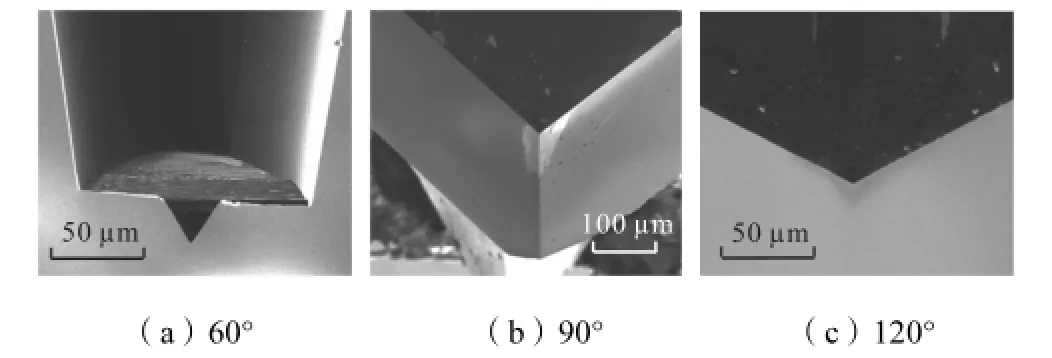

通过优化FIB加工刀具时的参数,制备出具有不同刀尖角的三角形刀具,如图16所示.利用制备的不同刀具进行了不同切削速度下H62黄铜的刻划质量研究.图17为60°刀尖角微型刀具不同切削速度的加工结果,分别是100,mm/min、200,mm/min和400,mm/min.从SEM整体图像中可以看到当切削速度提高到400,mm/min时,其加工质量已经可以满足纳米压印的要求.所以在保证加工质量的情况下,选择加工效率更高的400,mm/min.

图16 刀尖角分别为60°、90°和120°的微型刀具Fig.16 Micro tools with tip angle of 60°,90° and 120°

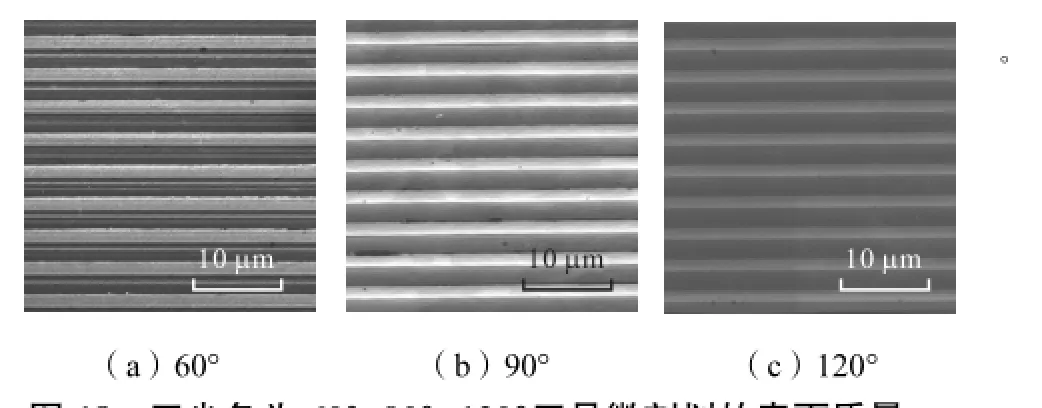

利用刀尖角为60°、90°和120°的三角形刀具,在400,mm/min的切削速度下分别对H62黄铜进行切削.实验结果与仿真结果趋势一致,证明刀面刀尖角是一个非常重要的参数,它对工件表面的加工质量有很大影响,直接影响着毛刺大小.图18所示为前刀面刀尖角为60°、90°和120°的刀具切削H62黄铜时表面质量对比,可以看到刀尖角为120°的刀具几乎没有毛刺,工件表面的加工质量随着刀尖角的增大而提高,毛刺也相应地减小.

图17 60°刀具不同切削速度下加工照片Fig.17Surface qualities by using tool with tip angle of 60° under different cutting speeds

图18 刀尖角为 60°、90°、120°刀具微刻划的表面质量Fig.18Surface qualities by using tools with tip angle of 60°,90° and 120°

因金刚石刀具刀尖角的增大,增加了压印填充的难度,导致光栅衍射效率的降低,因此可结合仿真结果分析和实验结果的验证,有效获得满足滚压印需求的最佳刀具参数选择.

3 结 语

本文针对高档数控机床用长光栅母模制备的关键环节进行了深入研究.在FIB制备微型刀具过程中,不仅束流的搭接会影响刀具质量,其束流的选择也直接影响刀具的形状精度.其根本原因是针对金刚石这种键能高的材料,低束流的聚焦离子束能获得更均匀的加工能量束,从而获得形状精度更高的微型刀具.在微刻划加工过程中,刻划的速度和刀具的刀尖角是影响刻划中毛刺的重要因素,选择合理的刻划速度既需要保证加工精度,又要保证更高的加工效率. 通过DEFORM模拟和超精密刻划实验发现,400,mm/min的切削速度和120°刀尖角可以获得理想的加工效果.本文的研究为圆柱母光栅的微加工制造提供了重要的技术支撑.

参考文献:

[1] 杨玉虎,张 洁,许立新. RV 传动机构精度分析[J].天津大学学报:自然科学与工程技术版,2013,46(7):623-628.

Yang Yuhu,Zhang Jie,Xu Lixin. Precision analysis of RV transmission mechanism[J]. Journal of Tianjin University: Science and Technology,2013,46(7):623-628(in Chinese).

[2] 徐飞飞,张效栋,房丰洲. 金刚石刀具单点切削单晶硅加工表面特性[J]. 纳米技术与精密工程,2013,11(6):485-491.

Xu Feifei,Zhang Xiaodong,Fang Fengzhou. Characterization of single point diamond machined singlecrystal silicon[J]. Nanotechnology and Precision Engineering, 2013,11(6):485-491(in Chinese).

[3] Yan J,Oowada T,Zhou T,et al. Precision machining of microstructures on electroless-plated NiP surface for molding glass components[J]. Journal of Materials Processing Technology,2009,209(10):4802-4808.

[4] Yan J,Asami T,Harada H,et al. Fundamental investigation of subsurface damage in single crystalline silicon caused by diamond machining[J]. Precision Engineering,2009,33(4):378-386.

[5] Yan Jiwang,Syoji Katsuo,Tamaki Jun’ichi. Some observations on the wear of diamond tools in ultraprecision cutting of single-crystal silicon[J]. Wear,2003,255(7/8/9/10/11/12):1380-1387.

[6] Yan Jiwang,Zhang Zhiyu,Kuriyagawa Tsunemoto. Mechanism for material removal in diamond turning of reaction-bonded silicon carbide[J]. International Journal of Machine Tools and Manufacture,2009,49(5):366-374.

[7] 徐宗伟,李龚浩,兀 伟,等. 滚压印圆柱母光栅的微刻划制造[J]. 纳米技术与精密工程,2013,11(6):473-478.

Xu Zongwei,Li Gonghao,Wu Wei,et al. Precise micro fabrication of roller grating template[J]. Nanotechnology and Precision Engineering,2013,11(6):473-478(in Chinese).

[8] Kim G D,Loh B G. Characteristics of elliptical vibration cutting in micro-V grooving with variations in the elliptical cutting locus and excitation frequency[J]. Journal of Micromechanics and Microengineering,2008,18(2):025002.

[9] 周京博,李增强,王亚奇,等. 微圆弧金刚石刀具刀尖圆弧的测量及评价[J]. 纳米技术与精密工程,2013,11(4):334-340.

Zhou Jingbo, Li Zengqiang, Wang Yaqi,et al. Tool tip arc measurement and characterization of micro arc diamond tools[J]. Nanotechnology and Precision Engineering, 2013,11(4):334-340(in Chinese).

[10] 袁哲俊,王先逵. 精密和超精密加工技术[M]. 北京:机械工业出版社,1999.

Yuan Zhejun,Wang Xiankui. Precision and Ultraprecision Machining Technologies[M]. Beijing:China Machine Press,1999(in Chinese).

[11] Adamsa D P,Vasileb M J,Krishnan A S M. Microgrooving and microthreading tools for fabricating curvilinear features[J]. Precision Engineering,2000,24(4):347-356.

[12] Ding X,Lim G C,Cheng C K,et al. Fabrication of a micro-size diamond tool using a focused ion beam [J]. Journal of Micromechanics and Microengineering,2008,18(7):075017.

[13] Sun J,Luo X,Chang W,et al. Fabrication of periodic nanostructures by single-point diamond turning with focused ion beam built tool tips[J]. Journal of Micromechanics and Microengineering,2012,22(11):115014.

[14] 徐宗伟,房丰洲,张少婧,等. 基于聚焦离子束铣削的复杂微纳结构制备[J]. 天津大学学报,2009,42(1):91-94.

Xu Zongwei,Fang Fengzhou,Zhang Shaojing,et al. Fabrication of complicated micronano structures using focused ion beam milling method [J]. Journal of Tianjin University,2009,42(1):91-94(in Chinese).

[15] Xu Zongwei,Fang Fengzhou,Zhang Shaojing,et al. Fabrication of micro DOE using micro tools shaped with focused ion beam[J]. Optics Express,2010,18(8):8025-8032.

[16] 张少婧,徐宗伟,房丰洲,等. 基于聚焦离子束铣削技术的微刀具制备[J]. 天津大学学报,2010,43(5):469-472.

Zhang Shaojing,Xu Zongwei,Fang Fengzhou,et al. Fabrication of micro tool using focused ion beam milling technique [J]. Journal of Tianjin University,2010,43(5):469-472(in Chinese).

[17] Harriott L R. Beam-size measurements in focused ion beam systems[J]. Journal of Vacuum Science & Technology A,1990,8(2):899-901.

[18] 曹德新. 沟道效应及其应用[J]. 核技术,1983(3):68-73.

Cao Dexin. Channeling effect and its application [J]. Nuclear Technology,1983(3):68-73 (in Chinese).

(责任编辑:赵艳静)

Fundamental Research on Cyclindrical Grating Template Micromachining with Diamond Cutting Tool

Wu Wei1,2,Chen Jinping1,2,Xu Zongwei1,2,Liu Ting1,2,Cao Kexiong1,2,Li Wanli1,2

(1. State Key Laboratory of Precision Measuring Technology and Instruments,Tianjin University,Tianjin 300072,China;2. Centre of MicroNano Manufacturing Technology,Tianjin 300072,China)

Large-scale micro-pitch grating is the core device of high precision computer numerical control(CNC) machine tools,and its manufacture capacity and accuracy directly affects the level of manufactured CNC machine tools. In this paper,the basic research was conducted for manufacturing the cylindrical grating template which is the core device in roller nanoimprint technology. The key process in the fabrication of micro diamond tools with focused ion beam(FIB)and the impacts of chosen parameters in ultra-precision machining on the quality of cylindrical grating template were studied. It is found that the anisotropy of diamond material would cause channeling effect which would degrade the shape precision of both diamond tools and the template. In order to conquer the ion channeling effect,the methods for improving the ion beam homogeneity and optimizing the parameters in FIB fabrication were studied in detail. By DEFORM finite element modeling simulation and ultra-precision machining experiments,high precision cylindrical grating template without micro-burr was achieved by optimizing the tip angle of diamond tools and machining speed.

micro/nano manufacturing;focused ion beam;micro-cutting;diamond cutting tool;channeling effect

TG51;TG63;TH162

A

0493-2137(2015)05-0455-08

10.11784/tdxbz201402025

2014-02-20;

2014-07-14.

国家重点基础研究发展计划(973计划)资助项目(2011CB706700);国家自然科学基金资助项目(51275559,50935001);中物院超精密加工技术重点实验室开放基金资助项目(KF13008).

兀 伟(1985— ),男,博士研究生.

徐宗伟,zongweixu@163.com.

时间:2014-09-03. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20140903.1012.002.html.