1000MW超超临界机组汽轮机气流激振分析及处理

郭杰,秦希超

(广东粤电靖海发电有限公司,广东揭阳 515223)

1000MW超超临界机组汽轮机气流激振分析及处理

郭杰,秦希超

(广东粤电靖海发电有限公司,广东揭阳 515223)

广东粤电靖海发电有限公司#4机组调试过程中,发现高负荷时#1,#2轴振动突然增大,结合振动相关参数,认为发生了汽流激振。在汽轮机数字电液控制系统(DEH)原阀门控制逻辑里,通过调换主调节阀CV4和最后一个调节阀CV1,改变了汽缸上、下部分进汽分配,抑制了高负荷时汽流激振的发生。调整后,#1,#2轴承正常运行时振动均在40 μm左右,效果良好。

超超临界机组;汽轮机;气流激振;调节阀

1 设备概况

广东粤电靖海发电有限公司(以下简称靖海发电公司)#3,#4汽轮机为N1000-25.0/600/600型超超临界、一次中间再热、单轴四缸四排汽、冲动凝汽式汽轮机。汽轮发电机组轴系中,#1~#4轴承采用可倾瓦式轴承,#5~#8轴承采用椭圆形轴承,#9,#10轴承采用端盖式轴承,推力轴承位于高压缸和中压缸之间的#2轴承座上,采用倾斜平面式双推力盘结构。

锅炉出口主蒸汽通过2根主蒸汽管道从汽轮机下部进入4个高压主蒸汽门,再由4个高压调门流出,经4根高压导汽管进入高压缸。主蒸汽从高压外缸上下对称布置的4个进汽口进入汽轮机,蒸汽通过1个双流调节级和8个冲动式高压级后,由外下缸两侧排出并汇合成1根冷段再热器蒸汽管进入锅炉再热器。锅炉出口再热蒸汽通过2根热段再热器蒸汽管从汽轮机调端两侧进入2个再热联合汽门,经过2根中压导汽管进入中压缸。高压缸无高压排汽逆止门。

2 高负荷时气流激振情况

14:00,按中调负荷曲线加负荷至1000MW。

14:51,由于煤质较差,实际负荷降到980MW,主蒸汽压力24.35MPa,总给煤量435 t/h,锅炉主控输出指令已缓慢升至最大值110,各台制粉系统全部加满。

16:00,负荷逐渐降至968MW(目标负荷1 000 MW),主蒸汽压力24.00MPa,总给煤量435 t/h,启动A磨煤机并逐渐加大给煤量至37 t/h,同时降低C磨煤机给煤量,准备停运C磨煤机(C磨煤机石子煤排渣阀有故障需停运处理)。

16:19,负荷升至1 000MW,主蒸汽压力25.33 MPa,总煤量462 t/h,汽轮机轴振第1次出现异常上升,1Xmax=179μm,1Ymax=129μm,2Xmax=207μm,2Ymax=223μm,其他轴承轴振不明显,立即置目标负荷为800MW,并派人就地监听机组状况,未发现明显异常,振动持续2min后恢复正常,回置目标负荷为900MW。

16:23,负荷1009MW,主蒸汽压力26.33MPa,总煤量468 t/h,汽轮机轴振第2次出现异常上升,1Xmax=186.9μm,1Ymax=133μm,2Xmax=218μm,2Ymax=225μm,其他轴承轴振不明显,轴瓦温度、回油温度均无明显变化,立即切至汽机跟踪(TF)方式,停运C磨煤机,手动减少总煤量,总煤量最低至360 t/h,振动持续1min后,逐渐趋于正常,调整机组至正常参数值,期间压力最高为26.44MPa,负荷最高为1026MW。

3 原因分析

气流激振的振动特征:(1)振动产生于高参数、大容量机组的高压转子或高中压转子;(2)振动敏感于负荷,且一般发生在较高负荷工况;(3)振动与某一门槛负荷关系密切、重复性较好;(4)振动有时与调门的开启顺序和调门开度有关,通过调换或关闭有关阀门能够避免低频振动的发生或减小低频振动的幅度;(5)气流激振产生的自激振动为转子的正向进动;(6)振动频率为低频,与工作转速无关,通常以接近工作转速一半的频率分量为主,严重时振动频率与转子一阶临界转速频率吻合,该振动也会呈现其他一些谐波频率分量。

#1,#2轴承振动增大的同时,#1轴承瓦温从77℃下降到76℃,#2轴承瓦温从70℃降至67℃。从数据来看,#4机组汽轮机发生的现象特征符合多条气流激振的特征,轴承温度降低,说明转子在负荷变化时上抬,汽流间隙发生了变化,振动增大,应该是发生了汽流激振。

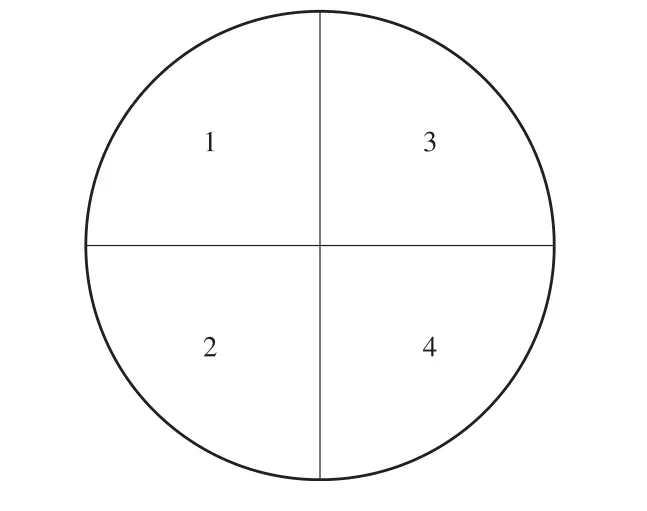

#4机组主蒸汽调门调节阀配置如图1所示(机头看向发电机),#4机组主蒸汽门调节阀从第1象限到第4象限分别是3→1→2→4。指令在20%以下时采用单阀,指令在20%以上时采用顺序阀控制,原顺序阀开启次序为4-2/3-1。

图1 阀门空间布置示意

由于汽轮机主蒸汽调节阀阀门开启顺序为4-2/3-1,下缸先进汽,调节级喷嘴发生非对称性进汽,使转子受到一个向上的力,导致高压缸#1,#2轴承比压减小,稳定性降低,造成气流激振。另外,高压蒸汽作用于转子的力,可影响转子在气缸径向位置发生变化,从而引起通流部分间隙的变化,同时该力也影响轴颈在轴承中的位置,从而改变轴承载荷、标高和顶隙等,导致了振动的产生。

4 解决方案

在汽轮机数字电液控制系统(DEH)原阀门控制逻辑里,CV4是主调节阀,CV1是最后一个调节阀,通过改变CV1与CV4的阀门进汽曲线,使CV1变为主调节阀,CV4为最后一个调节阀,顺序阀开启次序由4-2/3-1变为1-2/3-4,改变了汽缸上、下部分进汽的分配,减小了高压蒸汽对转子上抬的力,从而抑制了高负荷时汽流激振的发生。#4机组开机带满负荷时,经过一段时间观察发现,#1,#2轴振最大为68μm;在#4机组正常运行中,#1,#2轴承振动值均在40μm左右。

5 结论

气流激振是超超临界机组及超临界机组运行中所面临的一个重要问题,如何有效、及时解决和预防气流激振,对于机组安全运行有重要意义。

(1)汽轮机气流激振力通常来自3个方面:叶顶间隙激振力、轴封和隔板汽封间隙激振、喷嘴调节非对称进汽。从这3个方面入手,可有效避免气流激振的产生。

(2)靖海发电公司汽轮机#1~#4轴承采用可倾瓦轴承,有利于增加系统阻尼,预防气流激振。

(3)运行中提高润滑油温,可增加系统阻尼,可减小和消除低频振动,预防气流激振的发生。

(4)检修工艺中,改变轴承间隙(如减小轴承顶隙),可有效避免气流激振的产生。

(5)运行中改变进汽调门的开阀顺序或开阀重叠度,减小或避免产生向上抬高转子的力。

(6)运行中应避免高压缸后轴封大量漏汽而造成#2轴承标高被抬高,从而引发#1轴承失稳,造成转子间隙变化,引起气流激振。

(7)超超临界机组的气流激振多发生在高压缸#1及#2轴承处,应尽量提高#1轴承的稳定性,如增大#1轴承载荷、提高#1轴承标高、减小#1轴承顶隙等,从而避免气流激振的发生。

(8)气流激振一般有一个门槛负荷,超过此负荷立即发生气流激振,运行中若发生气流激振,应立即降负荷,低于门槛负荷后,振动能恢复正常。

[1]叶绍义.1000MW超超临界机组汽轮机振动原因分析及解决对策[C]//600/1 000MW超超临界机组技术交流2009年年会论文集.上海:中国动力工程学会,2009.

[2]胡念苏.汽轮机设备及其系统[M].北京:中国电力出版社,2003.

[3]柴山,张耀明,马浩,等.汽轮机调节级的气流激振力分析[J].应用数学和力学,2001(7):706-712.

[4]丁学俊,陈文,冯慧雯,等.叶轮间隙气流激振力的计算公式与验证[J].流体机械,2004,32(2):24-27.

[5]骆名文,丁学俊,祁小波,等.大型汽轮机汽流激振研究现状及展望[J].热能动力工程,2006,21(6):551-555.

[6]丁学俊,刘顺,黄来,等.600MW汽轮机叶轮偏心汽流激振力分析与模拟[J].动力工程学报,2010,30(5):42-46.

[7]李忠刚,陈予恕,刘延彬.转子气流激振力幂级数力学模型的动力学分析[C]//第十三届全国非线性振动暨第十届全国非线性动力学和运动稳定性学术会议摘要集.天津:中国振动工程学会非线性振动专业委员会,中国力学学会动力学与控制专业委员会,2011.

(本文责编:白银雷)

TK 268

:B

:1674-1951(2015)05-0048-02

郭杰(1980—),男,四川眉山人,工程师,从事热力发电管理方面的工作(E-mail:power1728@sina.com)。

2014-12-05;

2015-03-28