凝汽器真空度降低原因分析及诊断方法

王刚

凝汽器真空度降低原因分析及诊断方法

王刚

(华电青岛发电有限公司,山东青岛 266031)

介绍了反映凝汽器运行状况的参数,分析了凝汽器真空度偏低的影响因素及诊断依据,通过实例阐述了机组正常运行期间真空度降低的诊断方法。提出了极限真空度和最佳真空度的概念,可为指导汽轮机组经济运行提供参考。

凝汽器;真空度;排汽温度;循环水温升;端差;最佳真空度;极限真空度

0 引言

凝汽器是对汽轮机乃至整个发电厂运行经济性影响最大、最关键的设备之一,凝汽器运行经济性的总指标是凝汽器真空度,其始终是汽轮机侧关注度最高的经济指标之一。影响凝汽器真空度的因素较多,如何准确找到真空度偏低的主要原因并采取针对性的整改措施,就成为提高真空度的关键所在。

1 凝汽器真空度与低压缸排汽温度的关系

排查凝汽器真空度偏低原因之前,首先应该确认测点显示是否准确、无误,而低压缸排汽温度就是最好的参考依据。低压缸排汽温度就是汽轮机背压下蒸汽的饱和温度,其与背压是相互对应的关系,而凝汽器真空度就是汽轮机背压低于大气压力的数值,因此当大气压力恒定时,低压缸排汽温度就和凝汽器真空度是一一对应的关系。表1列出了排汽温度与用101 kPa作为标准大气压力折算出的真空度的数理关系。当机组凝汽器真空度偏低时,可以根据表1查阅真空度对应的排汽温度,再与机组实测排汽温度进行比较,以判断凝汽器真空度是否确实偏低。

2 反映凝汽器运行状况的相关参数

2.1 凝汽器循环水温升

循环水温升是指循环水在凝汽器内的受热程度,是监视凝汽器循环水侧运行状况的重要指标之一。同一负荷下,循环水温升说明了循环水量的大小。额定负荷下,循环水温升合理范围为:夏季8~10℃,冬季13~14℃。高于合理范围,说明循环水量小,未达到设计用水量的要求;低于合理范围,则说明循环水量大。循环水温升的变化与机组带负荷程度、凝汽器换热面积、循环冷却水流量有直接关系。

2.2 凝汽器端差

凝汽器端差是汽轮机排汽温度与凝汽器循环水出口温度的差值,是反映凝汽器换热效果的重要指标。端差的大小与凝汽器循环水进口温度、凝汽器单位面积热负荷、凝汽器冷却管表面清洁程度、漏入凝汽器内的空气量及冷却水在钛管内的流速有关。

凝汽器端差一般控制在4~8℃,海水冷却机组凝汽器端差一般控制在12℃以下。凝汽器端差增加的原因有:凝汽器钛管结垢;凝汽器汽侧漏入空气;冷却水管堵塞;冷却水量相对过剩。

2.3 凝汽器真空严密性试验数据

真空严密性试验的目的是检查汽轮机负压区域是否存在漏空气现象,试验时机组负荷应稳定在80%额定负荷以上。关闭凝汽器抽气出口门或停运抽气设备,30 s后开始记录,记录8min,取后5min的真空度下降值计算真空度的平均下降值。对于湿冷机组,100MW以下机组真空度下降速度应≤400 Pa/min,100MW以上机组真空度下降速度应≤270 Pa/min。

真空度严密性试验的数据,是反映机组负压系统漏气量的最直观参数。但应注意,负荷越低时真空严密性试验的数据越差,这是因为负荷越低,处于真空状态的设备、系统范围越大,漏空气量也越多,而且相同的漏空气量,负荷不同时真空度下降的速率也不一样。所以,每次真空严密性试验都要求负荷稳定在80%额定负荷左右,这样的试验结果才有参考价值。

2.4 凝结水过冷度

凝结水过冷度是反映凝汽器运行经济性的重要参数,它表征了凝汽器热井中凝结水的过冷却程度,即凝结水温度与凝汽器排汽压力下的饱和温度之差。凝结水过冷度的产生是由于循环水对凝汽器汽侧的凝结水进行了重复冷却所致,因此会导致凝汽器经济性下降。凝结水过冷度高的原因有:凝汽器水位高,淹没部分钛管;凝汽器内积存空气;冷却水入口温度降低或冷却水流量增大;凝汽器钛管破裂。

表1 排汽温度与凝汽器真空度的数理关系

3 凝汽器真空度偏低的影响因素及诊断依据

要想排查影响真空度的因素,首先应了解机组运行期间凝汽器的真空度是怎样形成的。机组正常运行期间,凝汽器中的排汽受到冷却而凝结成水,体积大大缩小,原来由蒸汽充满的空间就形成了高度真空。另外,凝汽器中总是存在不凝结气体,因此要用抽气器或真空泵将凝汽器中不断聚集的不凝结气体连续抽出,使凝汽器中不凝结气体的含量尽可能少。

综上所述,造成凝汽器真空度偏低的根本原因只有2个:凝结成水的排汽量减少;凝汽器中不凝结气体增多。而根据诸多实际因素的属性和特点,又可以把第1种原因划分为2类:即凝汽器换热面积减少和凝汽器冷却水量减少。

3.1 凝汽器内不凝结气体增多

该类原因包括:(1)真空系统泄漏;(2)真空泵故障导致抽吸能力下降;(3)轴封系统异常;(4)给水泵密封水回收系统异常。

该类原因的诊断依据为:凝汽器端差增大、凝结水过冷度增大。

若凝汽器端差和凝结水过冷度增大的同时机组真空严密性试验不合格,则原因为(1),(3),(4);若机组真空严密性试验合格但仍存在端差和过冷度增大的情况,则可以确定原因为(2)。

正常运行期间切换真空泵时,启动第2台真空泵后机组真空度升高,此时不能片面地认为机组真空系统存在漏点,首先应排除2台真空泵出力不一致的情况,而后再结合机组真空严密性试验数据来进行综合判断。

3.2 凝汽器换热面积减少

该类原因包括:(1)凝汽器热井水位过高淹没部分钛管;(2)循环水系统内积聚空气;(3)凝汽器钛管清洁系数差。

该类原因的诊断依据为:循环水温升下降、凝汽器端差增大。

端差增大的同时循环水温升下降,这是区别于真空泵故障的显著特征(真空泵故障时循环水温升变化不大)。另外,除上述2种参数变化外还存在过冷度增大的情况,则原因为(1),(2);否则原因为(3)。

3.3 凝汽器冷却水量不足

该类原因包括:(1)循环水进水滤网堵塞;(2)循环水泵出力不足;(3)凝汽器钛管泄漏;(4)凝汽器钛管堵管率高。

该类原因的诊断依据为:循环水温升偏高、凝汽器端差增大。

除循环水温升和凝汽器端差增大以外,凝汽器冷却水量不足还有一个显著特征:高、低负荷变化时机组真空度变化幅度大。在上述参数变化的同时,出现凝结水硬度超标和过冷度增大,就可以确定原因为(3);滤网前、后差压增大是原因(1)的最直观现象;若硬度、过冷度及滤网差压均正常,则原因为(2),(4)。

4 真空度偏低的诊断方法

以华电青岛发电有限公司的2个实例来对诊断方法进行说明。

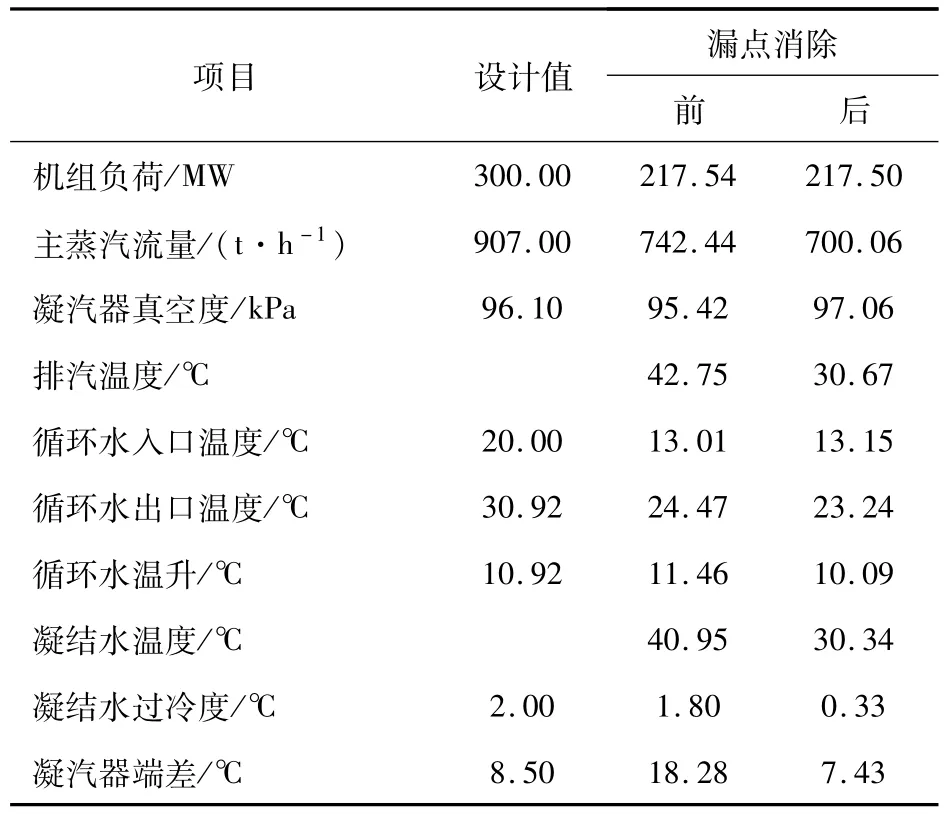

(1)#3机组负压系统漏点消除前、后参数见表2。由表2可以看出,#3机组负压系统漏点消除前的主要异常参数为:凝汽器端差增大、凝结水过冷度增大。根据前面的分析,可以判定导致#3机组真空度偏低的主要原因为凝汽器不凝结气体增多。

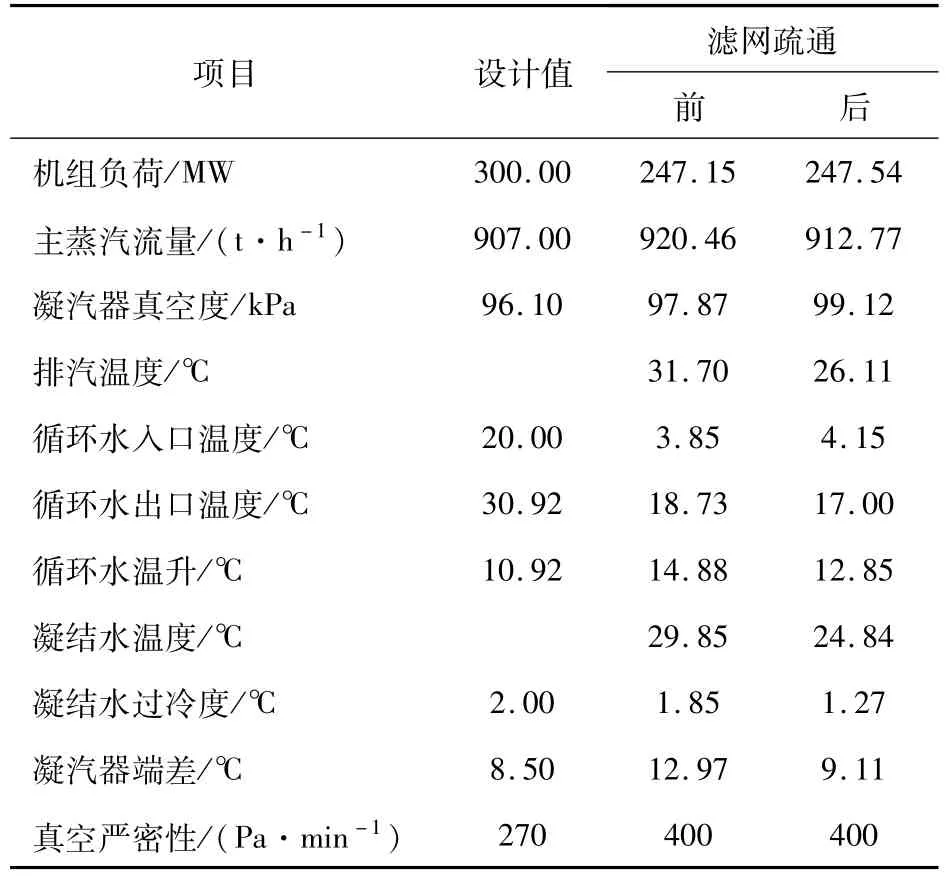

(2)#2机组B侧二次滤网疏通前、后参数见表3。由表3可以看出,#2机组B侧二次滤网疏通前,凝汽器主要异常参数为:循环水温升偏高、凝汽器端差增大。根据前面的分析,可以判定导致#2机组真空度偏低的主要因素为凝汽器冷却水量不足。结合当时B侧二次滤网前、后差压较高(0.07MPa)的异常现象,可以进一步判断,循环水进水滤网堵塞是造成凝汽器冷却水量不足的主要原因。

表2#3机组负压系统漏点消除前、后参数

表3#2机组B侧二次滤网疏通前、后参数

5 凝汽器的极限真空度和最佳真空度

5.1 极限真空度

由汽轮机原理知道,降低汽轮机的背压可以提高汽轮机组的出力。当背压降低到某一数值以后,若继续降低汽轮机的背压,汽轮机功率不再增加,反而由于背压降低,凝结水温度下降,回热所用低压力级抽汽量增大,使得汽轮机末级功率减小。此时蒸汽的膨胀有一部分是在末级动叶栅后进行的,这部分蒸汽对汽轮机组而言已不具备做功能力。蒸汽在末级动叶片斜切部分膨胀达到极限时的背压称为极限背压,它对应的真空称为极限真空度。

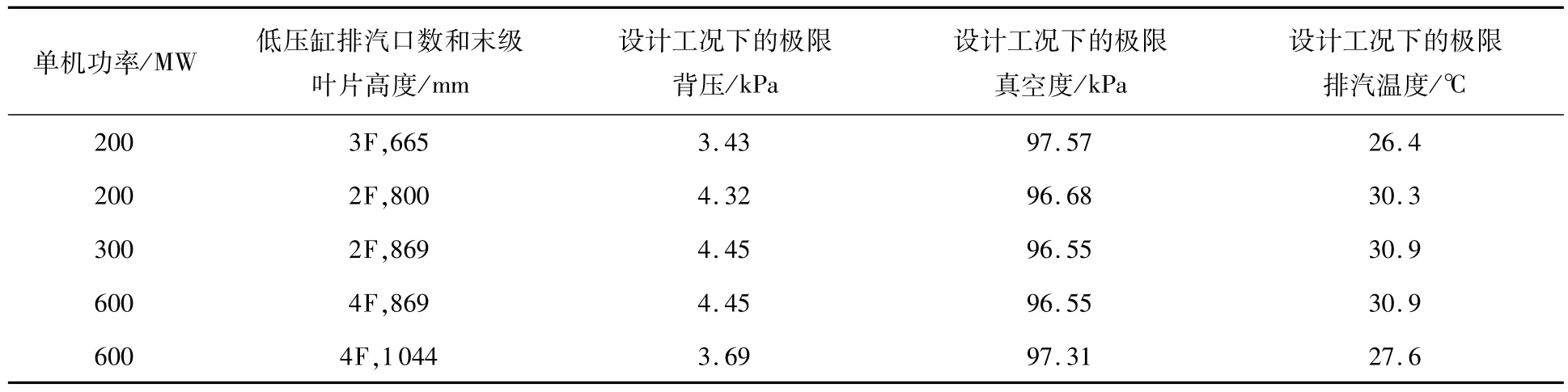

凝汽器的极限真空度对指导汽轮机组的经济运行具有重要意义。如机组在冬季工况下运行,冷却水温很低,同样冷却水量可以达到更高的凝汽器真空度,但若凝汽器真空度高于机组的极限真空度,就会白白消耗循环水泵的功率而毫无收益,此时应减少冷却水量,使凝汽器的真空度接近极限真空度。表4为几个典型汽轮机的极限背压、真空度及对应排汽温度。

表4 典型汽轮机极限背压、真空度及排汽温度

5.2 最佳真空度

对于结构已确定的凝汽器,在极限真空度内,当蒸汽参数和流量不变时,提高真空度使蒸汽在汽轮机中的可用焓降增大,就会相应增加发电机的输出功率ΔPT。但在提高真空度的同时,需要向凝汽器多供冷却水,从而增加了循环水泵的耗功ΔPp。在机组功率及循环水入口温度一定的条件下,凝汽器真空度提高时,ΔPT与ΔPp的差值最大时的真空度称为凝汽器的最佳真空(即最经济真空度),如图1所示。

图1 凝汽器最佳真空度示意

凝汽器的最佳真空度需要通过试验的方法确定:在确定的冷却水温度条件下,通过改变汽轮机组排汽量,选择单台泵、2台泵、3台泵或低速泵、高速泵供水,测取凝汽器及汽轮机的相关运行数据,建立冷却水流量、机组负荷、ΔPT以及ΔPp之间的关系曲线,从而确定循环水泵经济运行的范围,用以指导机组运行。

6 结束语

机组正常运行期间真空度偏低时,首先根据低压缸排汽温度的变化来确认机组真空度是否真的降低。若真空度确实下降,进行80%额定负荷下的真空严密性试验,并查询运行参数,比较相同负荷下凝汽器端差、循环水温升及凝结水过冷度,根据试验数据及参数变化,确定导致机组真空度下降的主要因素。采取有效手段后,要确保真空度回升后未超过极限真空度,以免影响机组运行的经济性。

[1]纪昌宏.汽轮机运行及事故处理[M].北京:化学工业出版社,2011.

[2]蒋明昌.火电厂能耗指标分析手册[M].北京:中国电力出版社,2011.

[3]陈义森.汽轮机冷端系统运行分析[R].济南:山东电力研究院,2011.

(本文责编:刘芳)

TK 264.1+1

:B

:1674-1951(2015)03-0034-04

王刚(1979—),男,山东青岛人,工程师,从事汽轮机专业技术方面的工作(E-mail:liunaihua@126.com)。

2014-03-06;

2015-01-08