添加Al2O3对Ti3SiC2复合材料性能的影响

陈金学,尹洪峰,帅 航,田养利,袁蝴蝶

(西安建筑科技大学 材料与矿资学院,西安 710055)

三元层状碳化物Ti3SiC2材料结合了金属和陶瓷的许多优良性能,它既具有金属的良好导电性、导热性能和易切削加工性,又具有陶瓷的高熔点、高化学稳定性、抗热震性等性能。众多的优良性能使Ti3SiC2可望在高温结构陶瓷、电极材料、可加工陶瓷材料、自润滑材料等领域得到广泛应用。然而,在氧化气氛下该材料抗氧化性在1000℃以上较差使其在高温条件下的使用受限。目前,研究者多采用复合材料来提高其综合性能,已研究的体系主要有:Ti3SiC2-SiC,Ti3SiC2-TiC 以及 Ti3SiC2-TaC[1−5]。

Al2O3是一种高熔点(2050℃)、高硬度、高强度、耐多种腐蚀介质作用的高温稳定性材料,被广泛用于高温工业,因为其热膨胀系数(7.71×10−6℃−1)与Ti3SiC2的热膨胀系数(9.1×10−6℃−1)非常接近,所以Al2O3对Ti3SiC2材料是一种较好的增强相。王红洁等[6]研究了Al2O3对Ti3SiC2-Al2O3复合材料性能及显微组织的影响,得出加入适量的Al2O3可以提高Ti3SiC2复合材料强度和断裂强度。CAI等[7]用热压反应法合成Ti3SiC2-Al2O3复合材料,研究了其室温相组成及力学性能。刘光明等[8]研究了Ti3SiC2抗高温氧化性能,得出单相Ti3SiC2在1100℃下抗氧化性较差。因此,本文作者研究制备了Al2O3增强Ti3SiC2基复合材料,从而实现在提高力学性能的同时,也提高其高温抗氧化性能的目的。为此,采用反应热压烧结法制备了Ti3SiC2-Al2O3复合材料,并对其致密度、显微组织、相组成、力学性能及抗氧化性能进行了研究。

1 实验

以TiC粉末(粒度≤2.6μm,纯度99.9%,北京兴荣源科技有限公司生产)、Ti粉末(粒度≤45μm,纯度99.5%,宝鸡市赛特钛业有限公司生产)、Si粉末(粒度≤45μm,纯度99.5%,中钢集团洛阳耐火材料研究院生产),Al2O3粉末(平均粒度7.0μm,纯度99.5%,济源市鑫源陶瓷材料有限公司生产)为原料。将原料按摩尔比n(TiC):n(Si):n(Ti)=2:1.2:1配料,分别引入10%、20%、30%、40%、50%的Al2O3(质量分数),在行星式球磨机中以无水乙醇为分散介质湿混3 h,干燥后置于d44mm石墨磨具内进行热压烧结制备了Ti3SiC2基复合材料。升温速率为10℃/min,热压压力为25 MPa,保温时间为3 h,气氛条件为真空。氧化试样尺寸为7mm×7mm×10mm,实验在高温炉中进行,待温度升至特定温度,放入试样,在空气气氛下恒温氧化20 h。

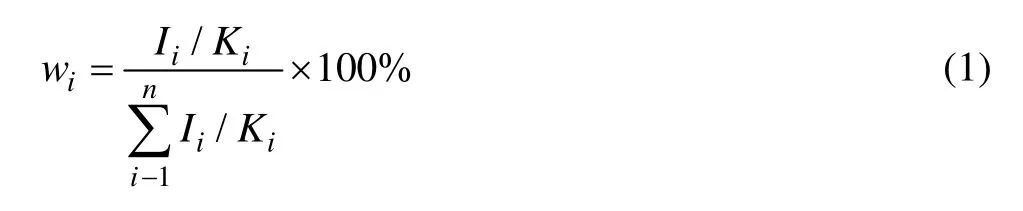

采用阿基米德法测试试样的显气孔率和体积密度。根据XRD结果,用绝热法公式计算了Ti3SiC2基复合材料中Ti3SiC2的相对含量(即试样中除去Al2O3后,Ti3SiC2在Ti3SiC2和TiC总质量中的质量分数)[9],如式(1)所示:

式中:wi为第i相的质量分数;Ii为第i相的衍射强度;Ki为第i相的参比强度;i=1,2,3,…。

试样物相组成采用DMAX−2400型转靶X-ray衍射仪(日本理学生产)测定。利用VEGA3 TESCAN型扫描电镜(捷克TESCAN有限公司生产)观察试样的显微结构。在DWD−5微机控制电子万能试验机(长春机械科学研究院有限公司生产)上测试弯曲强度和断裂韧性,采用三点弯曲法测定试样的弯曲强度,采用单边切口梁法测定试样的断裂韧性。力学性能测试每组有3根平行试样。

2 结果与讨论

2.1 热压温度对Ti3SiC2-20%A l2O3相组成及致密化程度的影响

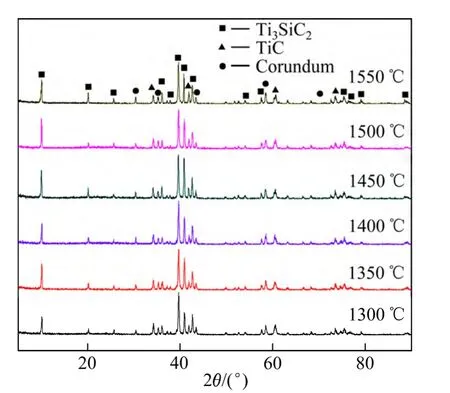

图1所示为不同热压温度烧结后Ti3SiC2-20%A l2O3试样的XRD谱。可见,主晶相为Ti3SiC2,次晶相是A l2O3,同时含有少量TiC;随着热压温度的升高,Ti3SiC2衍射峰的强度逐渐增强,当温度超过1500℃时,Ti3SiC2衍射峰的强度开始减弱,TiC衍射峰的强度逐渐增强,导致该现象的原因如下:1)烧结温度高于1414℃以上时Si容易挥发而使样品中Si的含量减少,使反应物成的摩尔比不成比例,因而造成TiC的过量,使得反应进行的不够完全;2)由于模具为石墨模具,会与试样中的Ti3SiC2发生如下反应[10−11]:

反应(2)的进行将消耗试样的Ti3SiC2,还会生成一定量的TiC,同时还会促使Si的挥发,从而导致Si含量的不足,过量的TiC残留在最终组织中。

图1 不同热压温度烧结后试样的XRD谱Fig.1 XRD patterns of samples sintered at different hot pressing temperatures

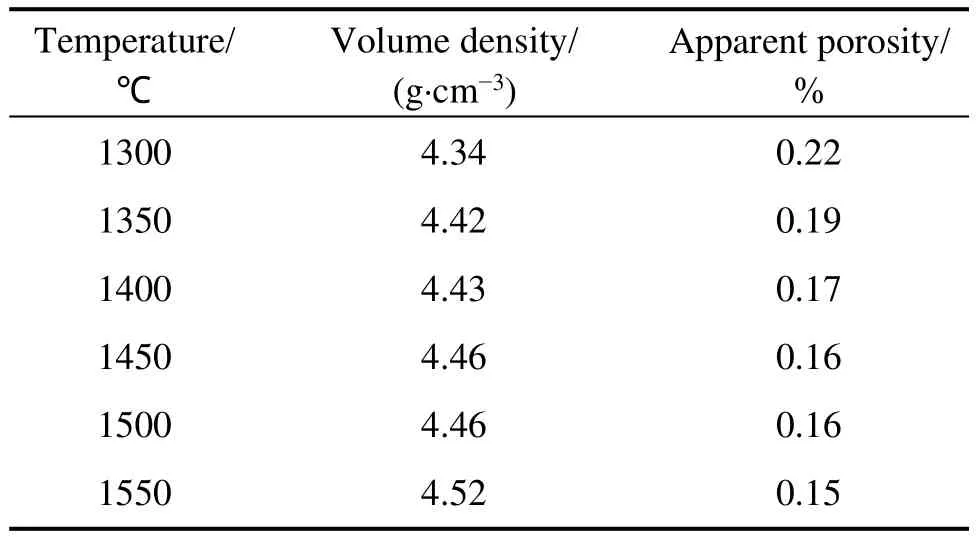

表1所列为不同热压温度的Ti3SiC2-20%A l2O3复合材料体积密度和显气孔率。可见随着热压温度的增加,体积密度增大,对显气孔率影响不大且呈降低趋势。这主要是因为提高热压温度,有利于烧结,而且有利于金属Ti的塑性填充,使复合材料致密化程度得到提高。

2.2 热压温度对Ti3SiC2-20%Al2O3力学性能的影响

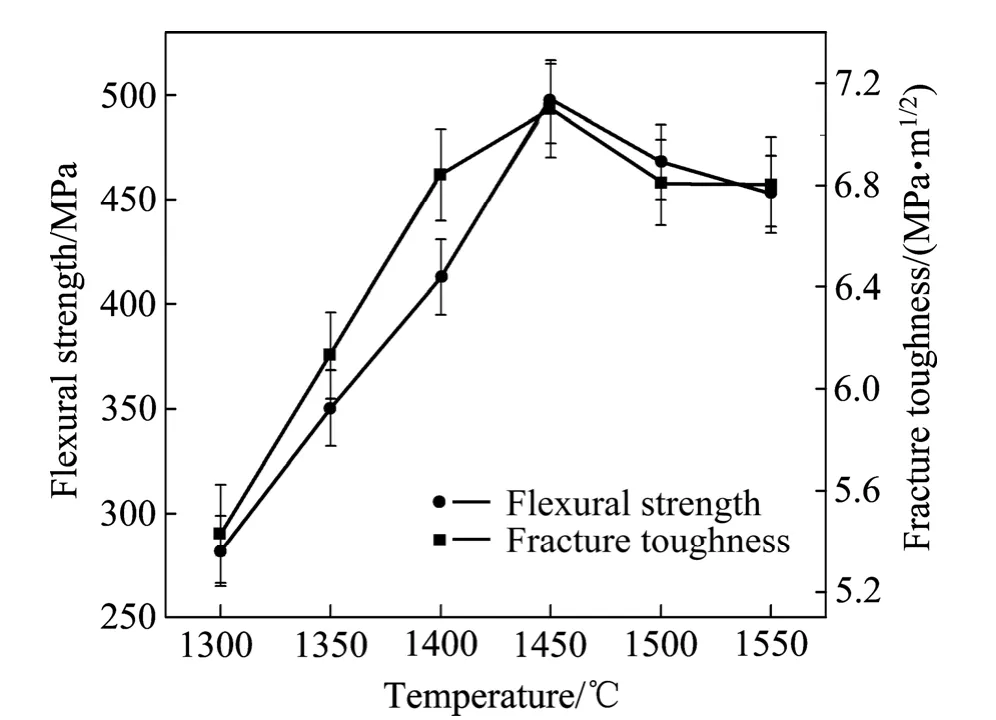

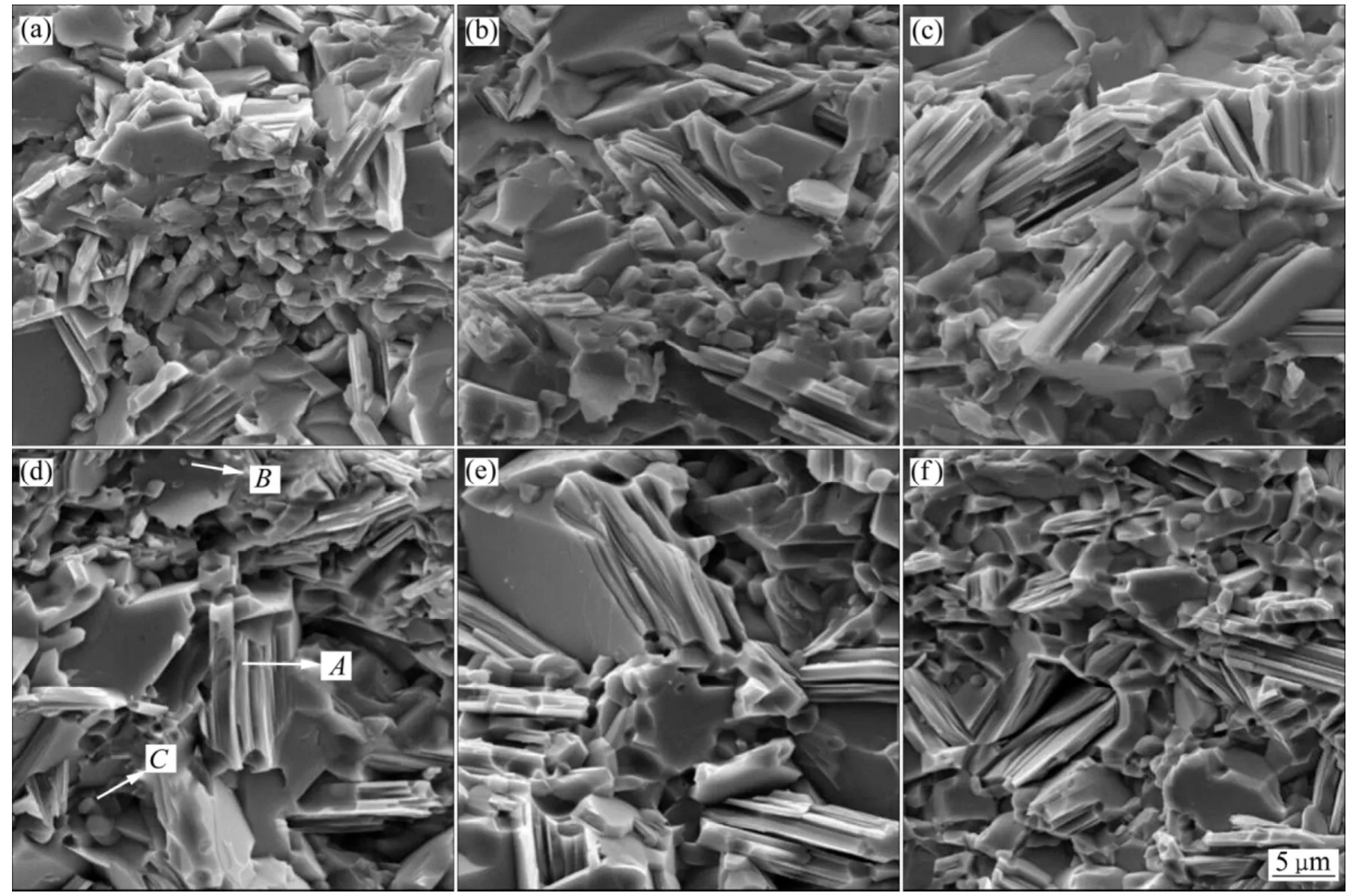

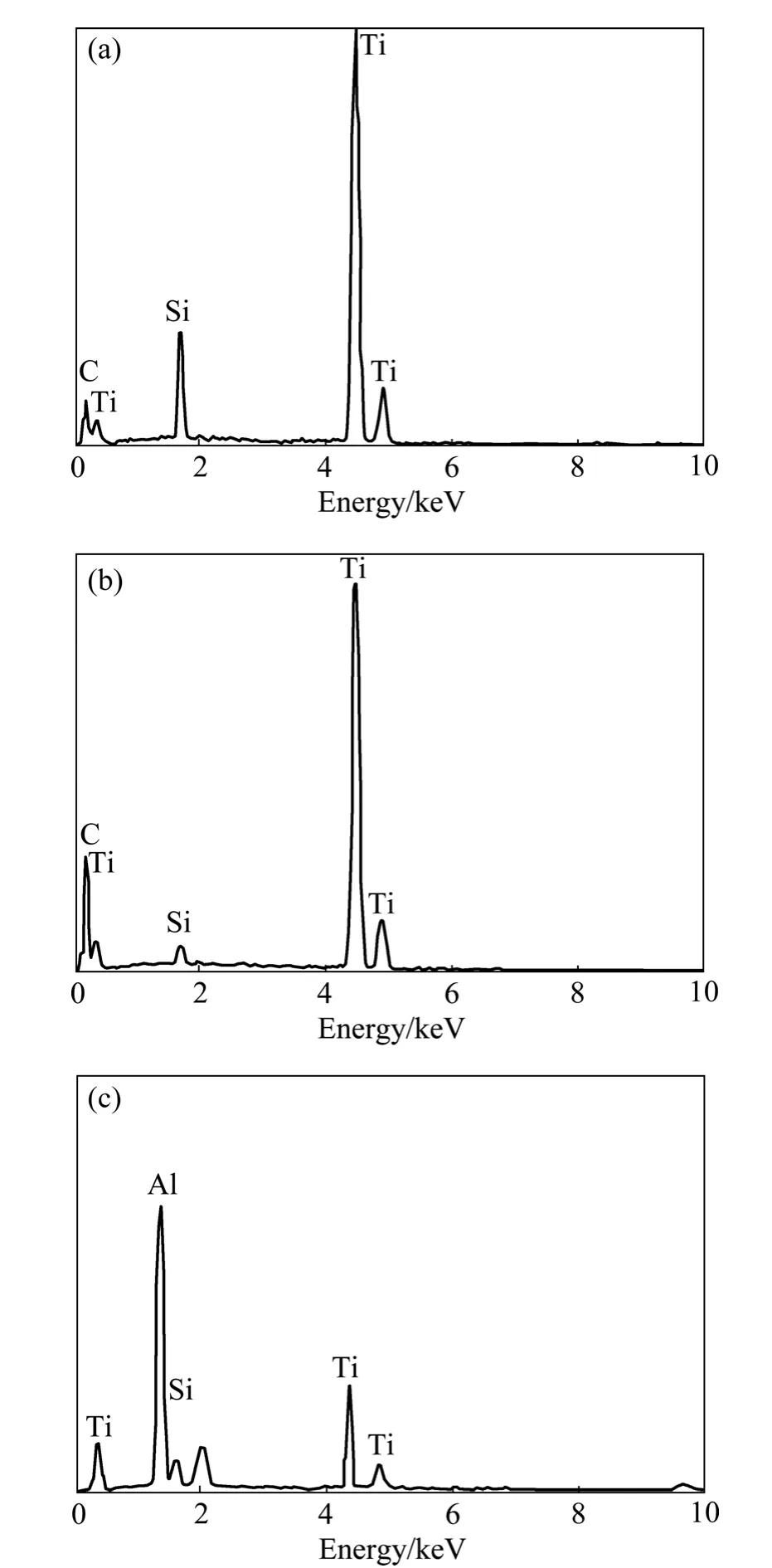

图2所示为不同热压温度对的Ti3SiC2-20%Al2O3复合材料的弯曲强度和断裂韧性的影响。由图2可见,随着热压温度的提高,复合材料力学性能的整体趋势为先升高后下降。当温度到达1450℃时,弯曲强度和断裂韧性的值最大,分别可达到491 MPa和7.10 M Pa·m1/2。图3所示为不同热压温度下 Ti3SiC2-20%Al2O3试样的断口形貌,同时结合图4所示的EDS谱可知,主晶相为层状结构的Ti3SiC2晶粒,粒状颗粒主要为A l2O3相,同时含有一部分与Ti3SiC2伴生的TiC颗粒,TiC小晶粒镶嵌在层状结构Ti3SiC2中。当热压温度低于1400℃时,层状Ti3SiC2晶粒较少,粒状颗粒相对较多;随着热压温度的升高,层状Ti3SiC2晶粒明显增多且晶粒尺寸逐渐增大,相互穿错搭接,能有效缓解应力应变,同时由于致密度也随之增大,所以热压温度能有效提高该复合材料的力学性能。但当热压温度超过1500℃时,由图3(f)可以看出,层状的Ti3SiC2数量相对降低,这在一定程度上降低了层状Ti3SiC2缓解应力的能力,使其性能不提高反而降低。因此,在1450℃烧结可以得到性能良好的Ti3SiC2-A l2O3复合材料。

表1 热压温度对Ti3SiC2-20%A l2O3复合材料致密化程度的影响Table 1 Effect of hot pressing temperature on densification of Ti3SiC2-20%Al2O3 composites

图2 热压温度对A l2O3/Ti3SiC2复合材料力学性能的影响Fig.2 Effect of hot pressing temperature on mechanical propertiesof Ti3SiC2-A l2O3 composites

图3 不同热压温度下Ti3SiC2-20%Al2O3试样断口形貌Fig.3 Fracturemorphologiesof Ti3SiC2-20%Al2O3 atdifferent temperatures:(a)1300℃;(b)1350℃;(c)1400℃;(d)1450℃;(e)1500℃;(f)1550℃

图4 1450℃热压的Ti3SiC2-20%Al2O3试样不同位置的EDS谱Fig.4 EDS patterns of Ti3SiC2-20%A l2O3 pressed at1450℃at differentpositions:(a)Position A in Fig.3(d);(b)Position B in Fig.3(d);(c)Position C in Fig.3(d)

2.3 Al2O3添加量对Ti3SiC2-Al2O3相组成及致密化程度的影响

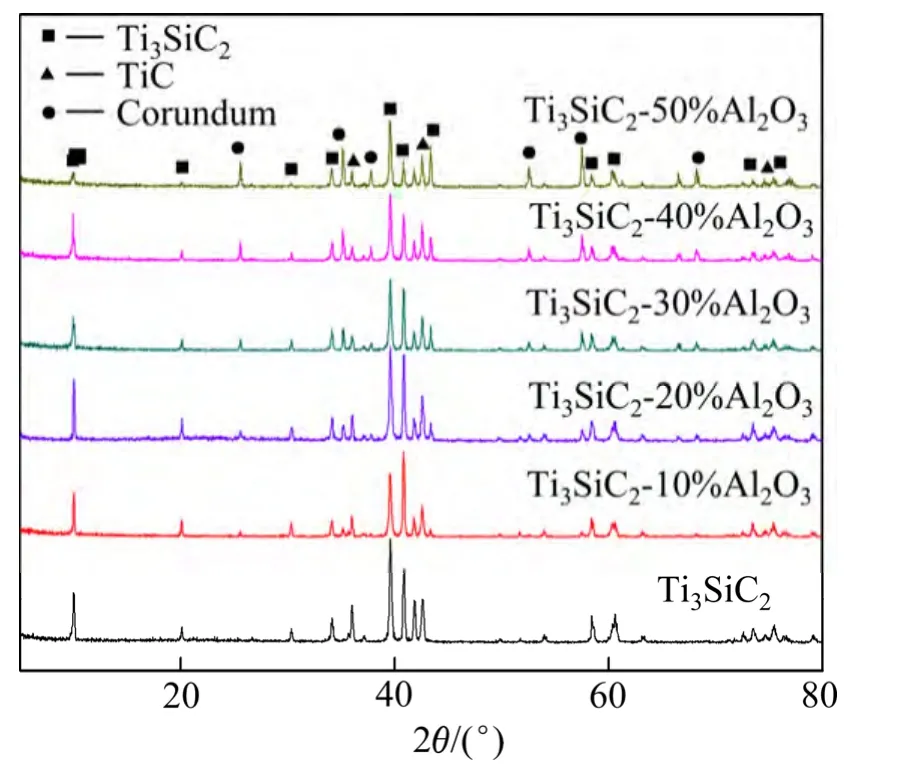

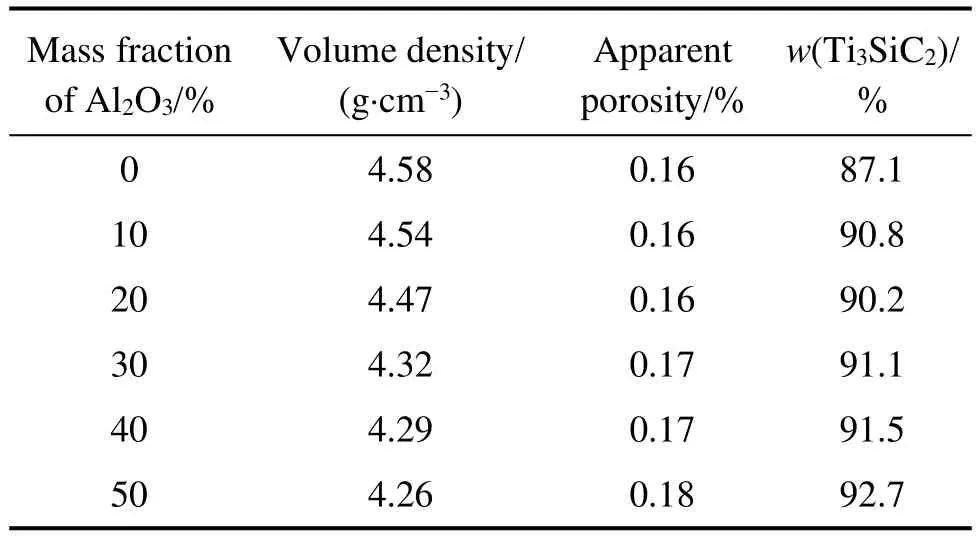

图5 所示为在1450℃烧结温度下,不同A l2O3添加量的Ti3SiC2-A l2O3复合材料的XRD谱,由图5可见,主晶相是Ti3SiC2和A l2O3,也存在少量的TiC杂质相。当A l2O3添加量为10%~30%(质量分数),随着A l2O3添加量的增加,Ti3SiC2衍射峰的强度逐渐增强,TiC峰值逐渐降低;当A l2O3添加量超过30%后,Ti3SiC2衍射峰的强度开始减弱,TiC衍射峰的强度开始增强;表2所列为不同A l2O3添加量的Ti3SiC2-A l2O3复合材料性能参数。由表2可知,在添加A l2O3后,Ti3SiC2的相对含量增加,说明A l2O3的添加能促进主晶相Ti3SiC2的生成。衍射结果也表明了添加的A l2O3不参与反应,并与Ti3SiC2有很好的化学相容性。

图5 Ti3SiC2-A l2O3复合材料的XRD谱Fig.5 XRD patterns of Ti3SiC2-A l2O3 composites

表2 不同A l2O3添加量的Ti3SiC2-A l2O3复合材料性能参数Table 2 Properties parameters of Ti3SiC2-A l2O3 composites with differentA l2O3 contents

由表2还可以看出,纯Ti3SiC2试样的体积密度高于理论密度,这是由杂质相TiC的存在所致,其密度(4.93 g/cm3)高于Ti3SiC2密度(4.53 g/cm3)。随着A l2O3添加量的增加,试样的体积密度降低,这是由Ti3SiC2密度较高、A l2O3密度(3.98 g/cm3)较低所致。而气孔率影响不大呈上升趋势,这主要是由于A l2O3的存在,一定程度上阻碍了Ti、Si与TiC的化学反应进程,同时降低Ti的塑性填充能力,影响致密化程度,造成气孔率增加。

2.4 Al2O3添加量对Ti3SiC2-Al2O3复合材料力学性能的影响

图6所示为Al2O3添加量对Ti3SiC2-A l2O3复合材料力学性能的影响,由图6可见,添加Al2O3可以起到第二相增强的作用,使材料的强度得到提高,随着材料中Al2O3添加量的增加,弯曲强度和断裂韧性都表现为先提高后降低。当Al2O3添加量为20%时,断裂韧性达到最大值(7.10MPa·m1/2),而A l2O3添加量为30%时,弯曲强度达到最大值(512MPa)。当Al2O3添加量超过30%时,试样的力学性能呈现下将趋势。图7所示为Ti3SiC2-A l2O3复合材料断口形貌图,灰色层状结构为Ti3SiC2,黑色颗粒状为Al2O3。当Al2O3添加量为10%~30%时,外加Al2O3弥散地分布在基体中,与Ti3SiC2有良好的相容性,且与Ti3SiC2交错桥接生长,起到弥散强化的作用,能有效提高复合材料的力学性能。但当Al2O3添加量超过40%时,层状Ti3SiC2颗粒明显减少。当Al2O3添加量为50%时,几乎没有层状Ti3SiC2颗粒,以小颗粒为主,导致力学性能不提高反而降低。一方面,添加Al2O3的量过高,会造成Al2O3颗粒产生偏聚,使局部产生缺陷或显微结构不均匀,影响增强效果;另一方面,在文献[12]中,研究认为层状Ti3SiC2晶粒可以通过扭折、片层间断裂及拔出缓解应力集中,提高试样的力学性能。当Al2O3添加量过高时,层状Ti3SiC2的量相对降低,从而使层状Ti3SiC2缓解应力集中的作用降低,试样强度降低。因此,为了改善Ti3SiC2材料的力学性能,A l2O3添加量不宜超过30%,以免影响该材料力学性能。

图6 A l2O3添加量对Ti3SiC2-A l2O3复合材料力学性能的影响Fig.6 Effect of A l2O3 content on mechanical properties of Ti3SiC2-A l2O3 composites

图7 不同A l2O3添加量的Ti3SiC2-A l2O3复合材料断口形貌Fig.7 Fracturemorphologies of Ti3SiC2-A l2O3 composites with different A l2O3 contents:(a)W ithout Al2O3;(b)10%;(c)20%;(d)30%;(e)40%;(f)50%

2.5 Al2O3添加量对Ti3SiC2-30%A l2O3抗氧化性能的影响

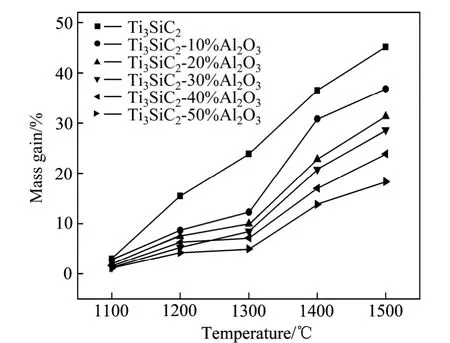

图8 所示为不同Al2O3添加量的各试样在1100~1500℃下氧化20 h后的质量增加百分比。由图8看出,随着氧化温度逐渐升高,试样的质量增加逐渐增大,即氧化温度升高,氧化速率增大,试样的质量增加量增大,试样被氧化的部分越多。当氧化温度超过1200℃时,添加A l2O3的试样的质量增加低于纯Ti3SiC2试样的,A l2O3添加量越高,氧化增加越低,且温度越高,这种现象就愈明显。所以Ti3SiC2-A l2O3试样的抗氧化性能优于纯Ti3SiC2试样。

图8 不同Al2O3添加量的Ti3SiC2-Al2O3在不同温度下氧化20 h后的质量增加曲线Fig.8 Mass gain curves of Ti3SiC2-Al2O3 with different Al2O3 contentsoxidized atdifferent temperature for20 h

图9 所示为Ti3SiC2-30%Al2O3复合材料在1100~1500℃氧化20 h后试样的XRD谱。随着氧化温度升高,氧化后试样中Ti3SiC2含量逐渐降低,氧化产物主要为TiO2(金红石型),同时伴随着Al2O3和少量的杂质TiC残留,Ti3SiC2和Al2O3峰强值随温度的升高而降低,至1500℃时衍射峰消失,表明试样完全氧化;在1300℃氧化试样的EDS谱中出现Al2TiO5和石英衍射峰,Al2TiO5是Al2O3和TiO2在高温下反应生成新相,是一种耐高温、高抗热震性的材料,本身具有较高的熔点,对抗氧化具有很大贡献[13−14]。因此,添加A l2O3可以有效提高Ti3SiC2基复合材料高温抗氧化性能。

图9 Ti3SiC2-30%A l2O3试样在不同温度下氧化20 h后的XRD谱Fig.9 XRD patterns of Ti3SiC2-30%A l2O3 oxidized at differentoxidation temperatures for20 h

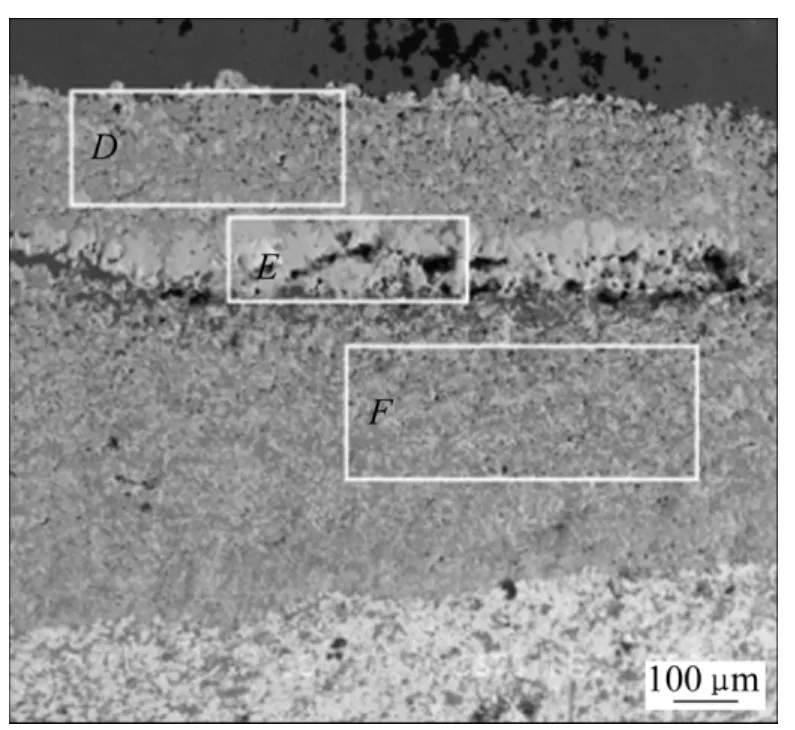

图10 所示为Ti3SiC2-30%A l2O3复合材料氧化20 h后表面形貌。由图10可见,当氧化温度为1100~1300℃时,氧化表面形成较大尺寸的短柱状TiO2晶粒,这是氧化物晶粒向外择优生长的结果。晶粒晶界清晰,棱角分明,晶粒尺寸随温度的升高而增大,但在晶粒与晶粒之间大量间隙,O原子易通过间隙进入基体进一步氧化。当氧化温度超过1400℃时,TiO2晶粒细化,在TiO2晶粒的周围明显有液相的产生,很好的包覆着TiO2晶粒,有效地填补晶间间隙,阻止O原子的进一步向里扩散,提高Ti3SiC2-Al2O3复合材料的高温抗氧化性能。试样表面出现穿晶裂纹,这是因为在氧化冷却过程中,A l2TiO5的热膨胀系数(2.0×10−6℃−1)比 TiO2的热膨胀系数(9×10−6℃−1)小所致[15]。图11和12所示为在1300℃氧化后的截面形貌和能谱,在区域D主要含Al、Ti和O元素,按元素质量比计算,该物质主要是A l2TiO5相和TiO2相;区域E主要含TiO2相;在区域D有一定量的Si元素,而在区域E消失,这是由于Si元素以SiO的形式向外扩散,在氧化层外层的富氧区生成SiO2,而外层Al2TiO5可以固溶SiO2,导致在区域E没有Si元素[16]。区域含有大量的O、Ti和C元素,这是由于O原子进一步向内部扩散,与一部分基体发生反应生成的TiO2,及部分未氧化的基体相存在,同时可能还有一定量Si的氧化物存在。

图10 Ti3SiC2-30%Al2O3复合材料氧化20 h后表面形貌Fig.10 Surface morphologies of Ti3SiC2-30%Al2O3 samples oxidized at different temperatures for 20 h:(a)1100℃;(b)1200℃;(c)1300℃;(d)1400℃;(e)1500℃

图11 1300℃氧化后Ti3SiC2-30%Al2O3的截面形貌Fig.11 Sectionalmorphology of Ti3SiC2-30%Al2O3 samples oxidized at1300℃for20 h

图12 1300℃氧化后Ti3SiC2-30%A l2O3试样不同区域氧化层的EDS谱Fig.12 EDS patterns of Ti3SiC2-30%A l2O3 sample oxidized at1300℃in differentareas:(a)Area D in Fig.11;(b)Area E in Fig.11;(c)Area F in Fig.11

3 结论

1)采用反应热压烧结,可以在1450℃烧结得到致密度高、性能良好的Ti3SiC2-Al2O3复合材料。

2)随着Al2O3添加量的增加,复合材料的力学性能呈先提高后降低,当Al2O3添加量为20%时,断裂韧性达到最大值(7.10MPa·m1/2),当Al2O3添加量为30%时,抗弯强度达到最大值(512MPa)。

3)添加的Al2O3在高温下和Ti3SiC2反应生成抗氧化性更好的Al2TiO5,可以有效提高Ti3SiC2基复合材料抗氧化性能。

[1]LUO Y M,ZHENG Z M,MEI X N,XU C H.Grow th mechanism of Ti3SiC2single crystals by in situ reaction of poly carbosilane and metal titanium with CaF2additive[J].Journal of CrystalGrow th,2008,310(14):3372−3375.

[2]李世波,成来飞,王 东,张立同.层状Ti3SiC2陶瓷的组织结构及力学性能[J].复合材料学报,2002,19(6):20−24.LIShi-Bo,CHENG Lai-Fei,WANG Dong,ZHANG Li-Tong.M icrostructure andmechanical properties of Ti3SiC2ceram ics[J].ActaMateriae Compositae Sinica,2002,19(6):20−24.

[3]熊进辉,黄继华,张 华,赵兴科,林国标.Cf/SiC复合材料与Ti合金的Ag-Cu-Ti-TiC复合钎焊[J].中国有色金属学报.2009,19(6):1038−1043.XIONG Jin-hui,HUANG Ji-hua,ZHANG Hua,ZHAO Xing-ke,LIN Guo-biao.Brazing of Cf/SiC composite to Ti alloy using Ag-Cu-Ti-TiC composite fillermaterials[J].The Chinese Journal of NonferrousMetals,2009,19(6):1038−1043.

[4]LI S B,XIE J X,ZHANG L T.Mechanical properties and oxidation resistance of Ti3SiC2/SiC composite synthesized by in situ displacement reaction of Si and TiC[J].Materials Letters,2003,57(20):3048−3056.

[5]ZHANG Y,ZHOU Y C,LI Y Y.Solid-liquid synthesis of Ti3SiC2particulate by fluctuation procedure[J]. Scripta Materialia,2003,49:249−253.

[6]王红洁,金志浩,M IYAMOTO Y.Al2O3对Ti3SiC2/Al2O3复合材料性能及显微结构的影响[J].稀有金属材料.2004,33(1):40−43.WANG Hong-jie,JIN Zhi-hao,M IYAMOTO Y.Effectof Al2O3on the mechanical properties and m icrostructure of Ti3SiC2/A l2O3composite[J]. Rare Metal Materials and Engineering,2004,33(1):40−43.

[7]CAI Y Z,YIN H F,PAN L Q,CHEN P J,SUN G L.M icrostructures andmechanical properties of Ti3SiC2/TiC–A l2O3composites synthesized by reactive hot pressing[J].Materials Science and Engineering A,2013,571:137−143.

[8]刘光明,李美栓,张亚明,周延春.Ti3SiC2表面渗硅涂层的抗高温氧化性能[J].中国有色金属学报,2002,12(8):629−633.LIU Guang-m ing,LI Mei-shuan,ZHANG Ya-m ing,ZHOU Yan-chun.Oxidation performances of silicide coatings on Ti3SiC2-based ceram ic[J].The Chinese Journal of Nonferrous Metals,2002,12(8):629−633.

[9]ZHU JF,YE L,HE L H.Effect of Al2O3on themicrostructure and mechanical properties of Ti3SiC2/A l2O3in situ composites synthesized by reactive hot pressing[J].Ceramics International,2012,38(7):5475−5479.

[10]SUN Z,ZHOU Y,LIM.Oxidation behavior of Ti3SiC2-based ceramic at900−1300℃in air[J].Corrosion Science,2001,43(6):1095−1109.

[11]尹洪峰,杨祎诺.TaC/Ti3SiC2复合材料的制备与性能[J].复合材料学报,2014,31(5):987−992.YIN Hong-feng,YANG Yi-nuo.Preparation and properties of TaC/Ti3SiC2composites[J].Acta Materiae Compositae Sinica,2014,31(5):987−992.

[12]倪东惠,谭文昌,郑军君,罗汇果,李元元.Si含量对放电等离子烧结制备(1−x)Ti3SiC2+xSiC复合材料的影响[J].中国有色金属学报,2011,12(6):1279−1284.NIDong-hui,TANWen-chang,ZHENG Jun-jun,LUO Hui-guo,LI Yuan-yuan.Influence of Si content on(1−x)Ti3SiC2+xSiC composites prepared by spark plasma sintering[J].The Chinese Journalof NonferrousMetals,2011,12(6):1279−1284.

[13]RADOVIC M,BARSOUM M W,EL-RAGHY T,W IEDERHORN S M,LUECKE W E.Effect of temperature,strain rate and grain size on themechanical response of Ti3SiC2in tension[J].ActaMaterialia,2002,50(6):1297−1306.

[14]BROUM M W,EI-RAGHY T,OGBUJIL U JT.Oxidation of Ti3SiC2in air[J].Journal of the Electrochemical Society,1997,144:2508−2516.

[15]李立鑫,柳学全,丁存光,李 一,李 楠,李金普,李发长.Cr3C2-Ni-Ti3SiC2新型减摩复合材料的高温摩擦学行为[J].中国有色金属学报,2014,24(2):425−431.LILi-xin,LIU Xue-quan,DING Cun-guang,LIYi,LINan,LI Jin-pu,LIFa-chang.High temperature tribology behavior of new anti-friction/composites Cr3C2-Ni-Ti3SiC2[J]. The Chinese Journalof Nonferrous Metals,2014,24(2):425−431.

[16]董红英,李树杰,贺跃辉.用Ti3SiC2粉料连接反应烧结SiC陶瓷[J].中国有色金属学报,2005,15(7):1051−1056.DONG Hong-ying,LIShu-jie,HE Yue-hui.Joining of reaction bonded SiC ceramic using Ti3SiC2powder as filler[J].The Chinese Journal of Nonferrous Metals,2005,15(7):1051−1056.