陶瓷基复合材料涡轮外环研制初探

总参谋部陆航部驻株洲地区军事代表室 彭秀云 叶 飞

中国航空动力机械研究所 刘志远

提高航空发动机推重比/功重比最主要的措施之一是要尽力降低发动机零部件的重量,而降低发动机重量的措施之一是要尽量选用密度低的材料,但目前一些钢、镍及其合金使用已到了其材料性能的极限值[1];措施之二是不断提升涡轮前温度,这对材料提出越来越高的要求。目前,航空发动机中广泛应用的镍基高温合金材料接近其使用温度极限,发展潜力有限,难以满足未来高推重比/功重比航空发动机的需要。因此,复合材料的研制应用得到了重视。

美国“综合高性能涡轮发动机技术计划(IHPTET)”中明确指出了陶瓷基复合材料(Ceramic Matrix Composites,简称CMC)的研制和使用目标[2]。CMC是以陶瓷为基体,并与各种纤维复合的一类复合材料。陶瓷基体可以是氮化硅、碳化硅等高温结构陶瓷,其密度是镍基合金的1/4~1/3,可承受温度高出后者110~220℃[3]。,GE 公司首创了 CMC在航空发动机上的应用,目前CMC已在推重比9~10一级的多种型号军民用发动机的中等载荷静止件上试验成功。美国的F-414发动机成功采用了CMC燃烧室,并已开展了CMC材料转子叶片试验;法国的M88-Ⅲ发动机采用CMC作尾喷管调节片,已试验成功;英国的Trend(遄达)发动机成功采用了CMC制作的扇形涡轮外环;LEAP-1A/1B/1C的第一级高压涡轮衬环也将以往的镍基合金更换为CMC。实践表明,航空发动机采用CMC构件降低了结构重量,提高了工作温度,大大节约了冷却气量,使发动机油耗降低约1.5%,并有助于使用寿命的提高。图1为不同年代发动机使用材料的变化趋势[2]。

发动机涡轮外环是涡轮主要静子件,承受高温、高压,要求能自由膨胀、耐磨,以适应机匣的膨胀和转子的适当碰磨。目前涡轮外环通常采用镍基和钴基高温合金材料并通冷气冷却,难以满足发动机安全可靠工作所必需的高温蠕变强度和高温抗氧化腐蚀能力,以及降低发动机结构重量提高功重比的需求,因此,开展陶瓷基涡轮外环的材料、工艺及应用研究是十分必要的。

图1 不同年代发动机用材趋势

涡轮外环研制的主要性能指标

涡轮外环作为发动机高温易氧化部件,其工作条件恶劣,为保证零部件的可靠性,陶瓷基涡轮外环需满足以下性能指标:(1)1350~1450℃燃气条件下稳定工作时间 >2000h;(2)室温抗拉强度≥ 400MPa;(3)1350~1450℃弯曲强度≥150MPa;(4)1450℃/50次热震强度保持率 ≥75%;(5)室温断裂韧性KIC≥ 15MPa·m1/2;(6)韦布尔模数≥ 20 ;(7)抗热冲击≥ 500℃ /s;(8)150h氧化失重/增重<0.015mg/m2;(9)密度< 2.6g/cm3。

技术难点及可行性分析

国际普遍认为,碳化硅陶瓷基复合材料(CMC-SiC)是发动机高温结构材料的技术制高点之一,可反映一个国家先进航空航天器和先进武器装备的设计和制造能力。由于技术难度高、耗资大,目前只有法国、美国等少数国家掌握了连续纤维增韧碳化硅陶瓷基复合材料的产业化技术[4]。

由于陶瓷基复合材料首次在涡轮外环上应用,再加上目前国内陶瓷基复合材料还未推广使用,因此,陶瓷基复合材料涡轮外环的研制尚有一定难度,主要体现在以下几方面。

(1)纤维预制体中均一的孔隙结构有利于获得理想结构的SiC基体,但是异型预制体在SiC沉积和高温过程中易变形,因此制作孔隙均匀、近尺寸和具有尺寸稳定性碳纤维预制体是难点之一。

(2)纤维 /SiC、Si和 Zr等热膨胀系数相差大,它们之间易因热膨胀失配而产生裂纹形成氧的快速扩散通道,导致纤维/SiC零件失效。因此,控制裂纹形成,制备长寿命抗氧化涂层以降低氧的扩散等是难点之二。

(3)由于涡轮外环一般由多段组成,段与段之间有封严槽(封严槽为一端开口、一端封闭的形式)。陶瓷基复合材料不导电,常用的电火花加工受到限制,线切割加工也因封严槽的具体结构受到限制。因此,封严槽的加工是难点之三。

目前国内多家研究机构均在陶瓷基复合材料研制上进行了大量的工作,配备了良好的设备,探索出合适的工艺路线,一些陶瓷基复合材料构件得到了应用,为陶瓷基复合材料涡轮外环的研制奠定了基础。

某型发动机陶瓷基复合材料涡轮外环设计

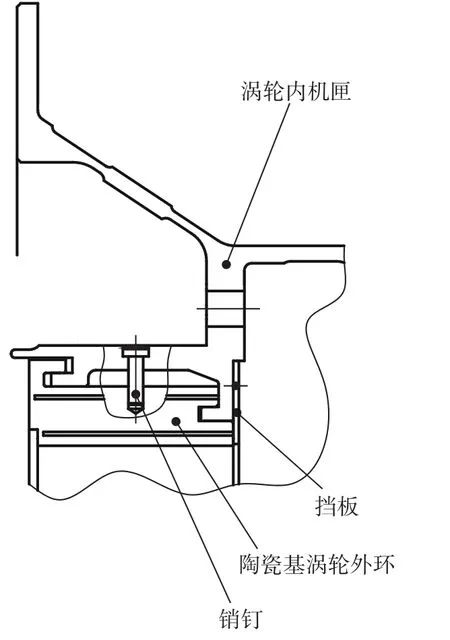

基于陶瓷基涡轮外环加工工艺的特殊性,以及采用陶瓷基涡轮外环可以不进行冷却的特点,涡轮外环本身及机匣的结构与普通高温合金结构相比有它的特殊性。图2为某型发动机拟采用陶瓷基涡轮外环的结构方案图。

陶瓷基复合材料硬度高,薄壁零件加工难度大,而陶瓷基涡轮外环零件壁厚相对较大,结构比普通高温合金简单,图3为涡轮外环的UG图。

陶瓷基涡轮外环与涡轮内机匣通过挂钩形式实现径向定位,后端面与机匣贴合实现轴向定位;涡轮外环与机匣间通过销钉实现周向、轴向固定。陶瓷基涡轮外环采用分段设计,整环分6段,段与段之间通过密封片封严。

图2 陶瓷基涡轮外环结构方案图

图3 陶瓷基涡轮外环UG图

采用陶瓷基涡轮外环后,陶瓷基复合材料能耐温(1350~1450℃),因此不需要进行冷却,可节约冷气量。

试验验证

由于陶瓷基涡轮外环的应用缺乏经验,为降低装机试车风险,需要进行一系列试验以考核陶瓷基涡轮外环在涂层结合强度、抗高温热冲击等方面的可靠性。

(1)涂层结合强度试验:涡轮外环表面抗氧化涂层厚度为150μm,主要成分为SiC+Mo-Si,涂层制备工艺以化学气相沉积法为主。涂层结合强度试验应符合HB5476-91《热喷涂涂层结合强度试验方法》。

(2)热冲击试验:由于陶瓷基涡轮外环没有冷却,工作温度高达1200℃左右,环境条件恶劣,需要进行热冲击试验以考核基体材料及涂层耐热冲击能力。试验程序可参考Q/8SFGF20.2018-2004《航空燃气涡轮发动机涡轮叶片热冲击试验规范》。

(3)氧化增重(失重)试验:涡轮外环处于高温环境中,极易受燃气氧化,因此需要进行氧化增重(失重)试验。按以下要求进行:流动空气、1450℃、150h条件下,测试涡轮外环片的增重(失重)情况,达到150h氧化增重/失重<±0.015mg/mm2。

结束语

采用陶瓷基涡轮外环能在一定程度上降低发动机重量,同时由于涡轮外环不需冷却,可节约冷气流量,并达到提高效率、降低油耗的目的。

陶瓷基涡轮外环作为一项新技术,在国内尚未使用过,存在一定风险,需经过必要的试验验证才能最终应用。目前国外已在发动机上得到应用,如GE公司对涡轮衬环零件已进行100万h的循环耐久性试验;除LEAP-X发动机涡轮衬环之外,GE公司还计划将该技术应用在F136和LEAP-X发动机的导向器上,以及诸如转子叶片等其他高温零件。国内的研究已经启动,部分研究机构和高校已进行了相当多的工作,积累了比较丰富的经验,为陶瓷基涡轮外环的研制打下了一定的基础。

[1]周瑞发,韩雅芳.高温结构材料.北京:国防工业出版社,2006.

[2]陈亚莉.复合材料在民用航空发动机上的应用.国际航空,2012(10):54-55.

[3]李嘉荣,熊继春,唐定中.先进高温结构材料与技术(上).北京:国防工业出版社,2012.

[4]李杰.复合材料在新一代商用发动机上的应用与发展.航空科学技术,2012(1):18-21.