基于MBD的装配工艺辅助模型快速生成技术研究

沈阳航空航天大学航空制造工艺数字化国防重点学科实验室 韩志仁 贾东海

中航工业成都飞机工业(集团)有限责任公司 高 红 秦 月 郭喜锋

随着数字化设计制造技术的发展及其在飞机研制过程中的应用,MBD(Model-Based Definition,基于模型的定义)技术应运而生。飞机MBD 综合信息的三维模型不仅包括零件的实体模型,而且包括零件的尺寸、公差、连接定义、胶接定义、工艺信息等设计和制造信息[1],是整个飞机产品制造过程中的唯一依据,使得飞机制造从以工程图纸为主要制造依据、三维模型为辅助制造依据的传统方法中解脱出来[2]。

国内航空业已经推广基于MBD的全三维信息的数字化设计,在军民机科研生产中已经全面推广数字化制造技术[3-4]。飞机装配大纲主要包括管理页、说明页、草图和零件配套单组成,包括装配名称编号、制造索引、工程更改申请单号、发放次号、架次控制、版次控制、客户控制、系列号、简要工作说明、操作内容要求、所需工装设备、产品图样、工艺标准、质量规范、检验要求、工时定额、零件名称和编号等40多项工艺信息、生产信息、质量信息、过程信息。传统的飞机装配大纲可以分为文字描述、草图(二维附图)两大部分,而数字化制造中飞机装配分为文字描述、辅助模型(三维附图)、 三维仿真动画三大部分。其中辅助模型用于指导工人现场装配操作,提供标准件位置、连接件牌号、被连接件等工艺信息,辅助模型将作为飞机装配的大纲内容与文字描述一起进行管理。由于国内飞机MBD综合信息模型中包括很多隐性信息,辅助模型的设计繁琐且不易保证其规范性,有必要开发针对辅助模型的快速设计平台。

MBD中连接表示方法

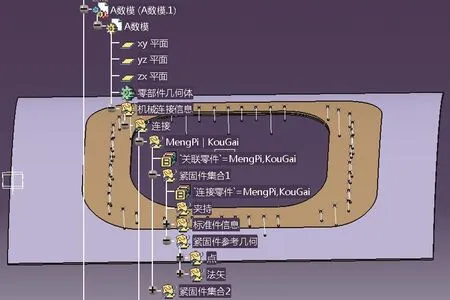

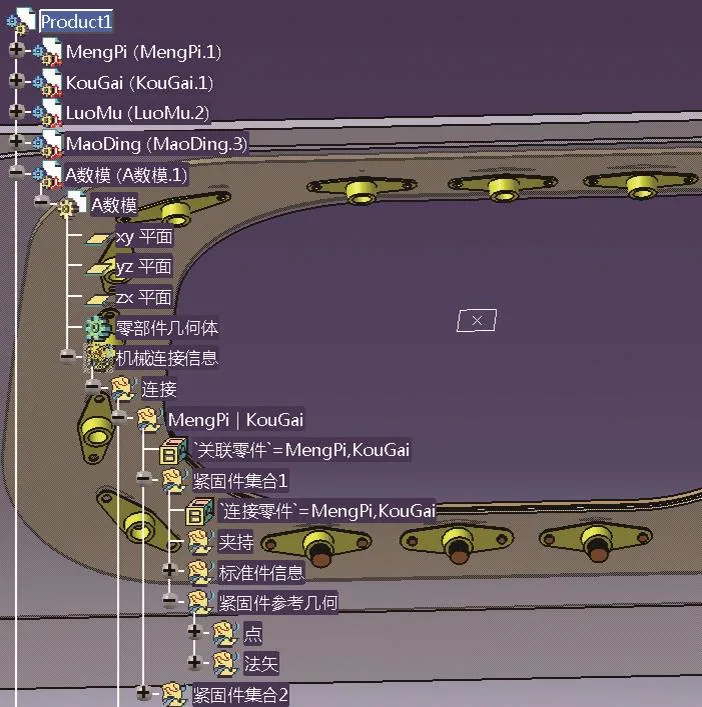

飞机装配中定位和连接是两个重要的工作。而连接的描述是装配工艺制定的主要依据之一。在飞机全三维综合信息模型中,标准件位置通过理论外形上的点和法矢表示,连接关系和连接件牌号等信息通过A数模中的连接定义描述,如图1所示。蒙皮和加强口盖通过螺栓和托板螺母连接,而托板螺母通过铆接连接到加强件上,一组连接需要4个标准件,即1个螺栓、1个托板螺母和2个铆钉,这4个标准件的位置信息用理论外形上的点和法矢表示,连接标准件牌号和连接关系等在A数模中描述,被连接件为加强件和加强口盖,连接完成的形式如图2所示。该表达方式已经完整描述了连接需要的所有信息。

图1 连接关系

图2 完全装配图

辅助模型

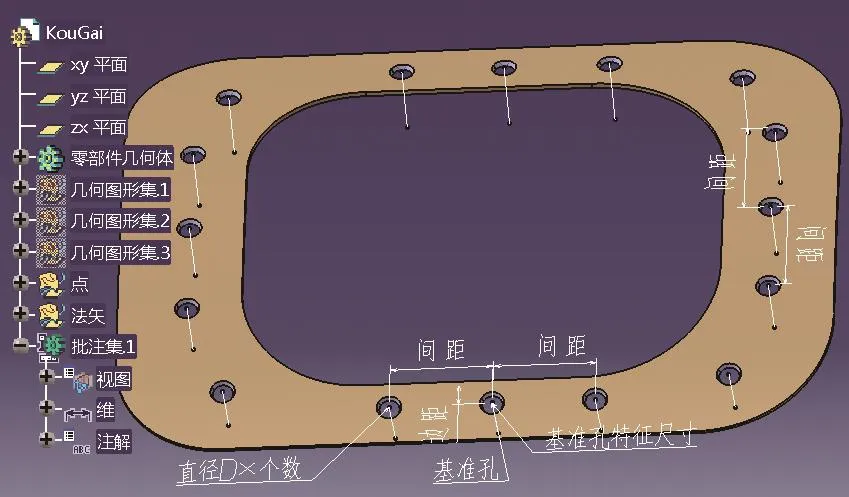

在实际飞机装配中,经常需要在加强口盖、梁、肋、桁条等结构件上预先加工导孔,在装配过程中这些导孔作为钻铆接孔的基准导孔。在编制三维飞机装配大纲时,需要建立加强口盖、梁、肋、桁条、加强件等结构件的辅助模型,该辅助模型与装配大纲文字描述一起用于飞机装配。如图1所示的连接中加强件和托板螺母的铆接孔位置和螺栓连接的孔位置用理论外形上的点和法矢表示,而实际中工人需要直接对加强件进行制孔操作,因此需要将理论外形上的标准件位置信息转移到加强件上,并根据飞机装配大纲的要求设计辅助模型,如图3所示,辅助模型包括导孔位置信息、导孔特征尺寸、基准孔位置信息、基准孔特征尺寸、结构树信息,其中结构树信息应该符合企业规范。

图3 辅助模型

辅助模型快速生成关键技术

1 标准件位置信息批量转移技术

在建立加强件、梁、肋、桁条等结构件的辅助模型时,需要将标准件位置信息由蒙皮理论外形转移到加强件、梁、肋、桁条等结构件上,再添加必要的导孔特征尺寸、基准孔位置信息、基准孔特征尺寸以及结构树信息等[5]。手工操作建立辅助模型非常繁琐和耗时,而且容易出现人为差错和不规范问题。通过软件平台可以实现辅助模型的快速规范设计,其中标准件位置信息批量转移和工艺信息批量添加是关键技术之一。

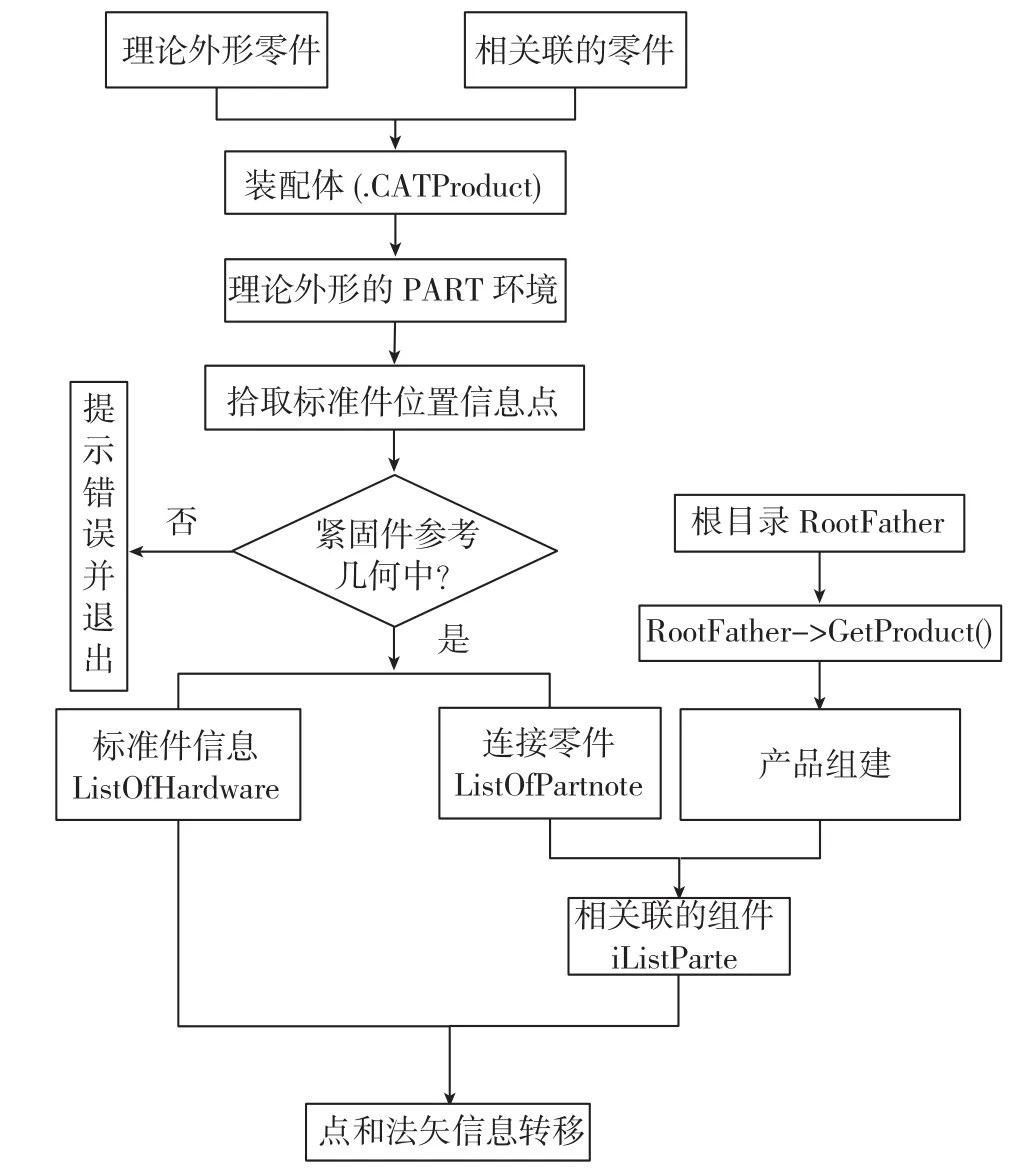

由于辅助模型中标准件位置信息需要由蒙皮的理论外形转移,涉及两个以上零件,因此辅助模型设计在“Product”环境下进行,环境中至少包括相关的蒙皮和加强件、梁、肋、桁条等结构件。在CATIA环境下打开这个装配体,进入理论外形的“PART”环境,然后在结构树或者几何图形中拾取表示标准件位置信息的点[6]。判断选取的点是否在“紧固件参考几何”图形集中,如果不在,提示错误并退出;如果在图形集中,继续根据结构树信息,筛选出标准件信息,存放在字符串数组“ListOfHardware”中,相关联的各个连接零件存放在字符串数组“ListOfPartnote”中。

获取整个装配体最上级的根目录“RootFather”,从 RootFather->GetProduct()得到的各个子类产品组件存放在数组“spListPartNote”中,将“ListOfPartnote”数组中存放的信息和“spListPartNote”中的进行比对,得到相关联的组件“iPart”在结构树中的位置,存放在数组“iListPart”中,最后,将“紧固件参考几何”中的点和法矢信息按照结构树规范性以粘贴的方式转移到“iPart”中,实现标准件位置信息的批量转移,流程框图如图4所示。

2 工艺信息批量添加技术

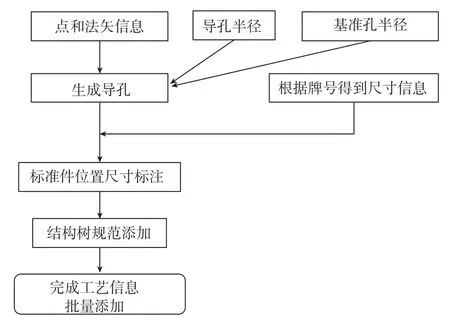

在实现标准件位置信息转移后,生成辅助模型需要添加必要的工艺信息,包括导孔位置信息、导孔特征尺寸、基准孔位置信息、基准孔特征尺寸、结构树信息等。根据转移后的点和对应的法矢和导孔半径批量生成导孔,导孔半径采用规范的尺寸由程序自动给出。根据标准件信息“ListOfHardware”中的牌号对照公司牌号文件数据查询得到尺寸信息,并将相应的尺寸信息添加到数模中并在几何模型中予以显示。算法详细流程如图5所示。

图4 标准件位置信息转移流程

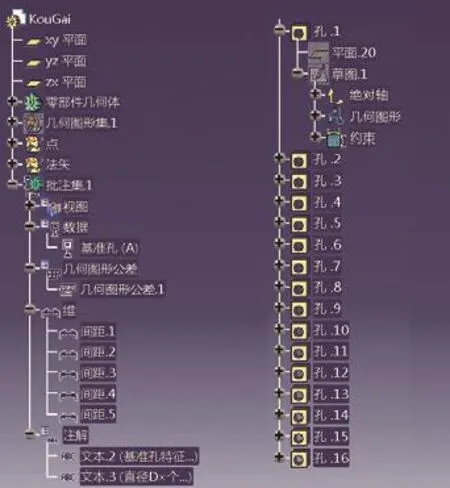

3 结构树规范性添加

根据MBD设计单位以及使用单位结构树规范文件要求,标准件位置信息批量转移后应满足以下要求:信息的正确性,保证转移后信息的真实可靠,与转移前是完全匹配的;信息的完整性,转移后位置信息应与转移之前相同,并且不能出现原来没有的多余信息,不能缺少或者遗漏部分信息;信息要确保在结构树中存放的节点级别和位置与要求相符等。辅助模型结构树信息除了标准位置信息外,还包括标准件位置尺寸标注、基准孔和导孔作图过程等。辅助模型结构树格式如图6所示。

图5 工艺信息批量生成流程

4 应用实例

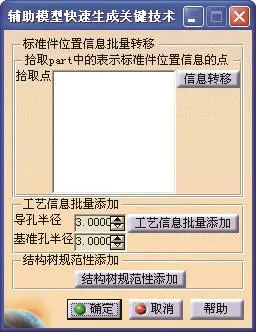

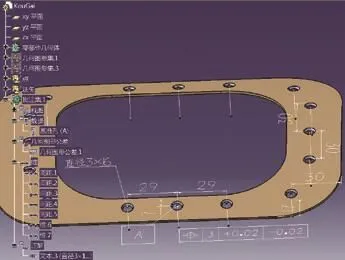

根据本文提出的算法,建立了基于CAA/CATIA辅助模型快速设计平台(图7)。图7中口盖蒙皮与加强件装配中需要建立加强件辅助模型,采用辅助模型快速设计平台,拾取需要转移的标准件位置点,设计的辅助模型如图8所示。

结论

图6 结构树信息

图7 辅助模型快速设计窗口

图8 加强件辅助模型

通过对基于MBD的装配工艺模型快速生成技术研究,解决了实际生产过程中工艺设计部门、生产部门在MBD使用中标准件位置信息批量转移到其他相关装配件上遇到的问题。以CAA/CATIA为平台,建立了装配工艺辅助模型快速生成平台软件。通过提高工艺设计效率,减少工艺人员不必要的劳动,降低人为出错率,提高数字化制造的水平,降低研制成本,为工艺设计数字化奠定了一定的基础。

[1] 王境宇,邓立营. 基于CATIA的产品定义信息三维表达及组织方法. 制造业自动化 ,2011,33(11):130-133.

[2] 丘宏俊. 基于知识的飞机装配工艺设计关键技术研究[D]. 西安: 西北工业大学,2006

[3] 曹德君,田锡天,耿俊浩,等. 基于轻量化三维产品模型的装配建模技术研究.机床与液压, 2009,37(11):173-176.

[4] 刘云华,刘俊,陈立平. 产品三维数据模型轻量化表示实现.计算机辅助设计与图形学学报,2006,18(4):602-607.

[5] 邓学雄. 现代CAD技术的发展特征.工程图学学报,2001(3): 8-13.

[6] 凌坚,陏成华. 基于组件结构的软件二次开发接口的设计实现. 计算机工程,2002(2): 107-110.