线材中频感应线圈的结构优化设计研究

黄化伟

摘 要:文章以宝钢集团特钢公司长材事业部线材分厂——中频感应线圈结构优化设计方案项目为研究背景,结合进口感应线圈与国产感应线圈在现场使用中出现的问题及设计上的缺陷,文章重点将对线圈的水路、磁场屏蔽、耐热性、绝缘性及对水路的流量、温度监测进行优化改进,从而解决使用中频繁出现的电拉弧现象、漏水问题、过热问题,提高线圈工作的可靠性。

关键词:感应加热技术;感应加热控制系统;感应加热线圈

1 概述

这是一条不锈钢长型材生产线。在中轧机组前的在线电感应加热炉为引进意大利ELIND公司产品,是生产不锈钢等高附加值产品的必需装置。做为感应加热炉关键设备之一的感应加热线圈,其性能的好坏直接影响设备的功效,以致产品的质量。而原感应加热线圈从2003年底投入使用以来,陆续出现了外壳变形、漏水等现象,影响了生产的正常进行。随后采购的进口线圈和国产线圈,也都出现了类似的现象。为了解决这些实际故障,我们对感应加热线圈进行了结构优化,提高了感应加热线圈性能和使用寿命,以满足现场生产的实际需要。

2 感应加热线圈的工作原理

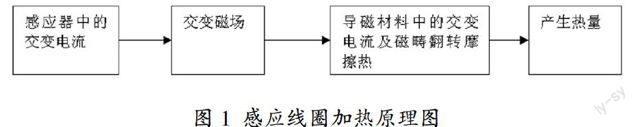

感应加热的原理图如图1所示。线圈在控制器的控制下,产生频率和幅值均可控的交变电流;该交变电流在线圈中产生一个交变的磁场,其瞬时强度和方向服从“毕奥-萨伐尔-拉普拉斯”定律;处于交变磁场中的导磁材料内部由于电磁感应作用会发热,其发热机理主要是涡流在金属内部做功,使金属温度不断升高;其次是磁畴翻转的摩擦热。显而易见,产生交变磁场的交变电流强度越大,产生的磁场感应也越大,金属升温也就越快。(以下感应加热线圈简称感应线圈)

3 系统中感应线圈功能设计要求

3.1 感应线圈所在中频系统的应用概述

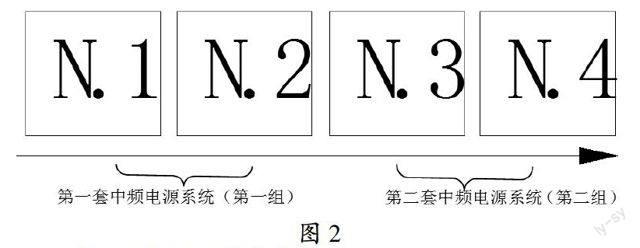

3.1.1 本系统采用两套DANIELI中频电源。每套中频电源的负载为二个感应线圈(感应线圈最大外径为?准84),两个感应线圈串联使用,使用中将这两个感应线圈分为一组。

3.1.2 为了尽可能消除感应电势对传送辊道等的影响,每组中二个感应线圈的绕向要相反,如N.1线圈正向绕制,则N.2线圈就必须反向。

二组感应线圈安装关系如图2所示:

3.1.3 中频系统主要技术参数

M.F.(中频)额定功率:1200KW;工作频率:800HZ;M.F.铭牌额定电压:1200V。

3.2 感应线圈冷却水技术参数

目测清洁,无杂质,不含沉淀物。冷却水功率1040kCal/h,流速1740L/min,压力漏泄4bar,最大散热值10℃。工业水的最佳冷却状态:电导率<4μS/cm。工业水的硬度大于30°dF。

4 感应线圈改进的设计方案

总结进口与国产感应线圈现场出现的问题及设计上的缺陷,作者针对线圈的水路、磁场屏蔽、耐热性、绝缘性及对水路的流量、温度监测进行了一些设计和改进,从而解决漏水、过热问题,提高线圈工作的可靠性。优化后的感应线圈从根本上解决了目前我们在现场遇到的问题,且提升了其本身的加热能力。其改进后的设计特点如下。

4.1 改善水冷系统

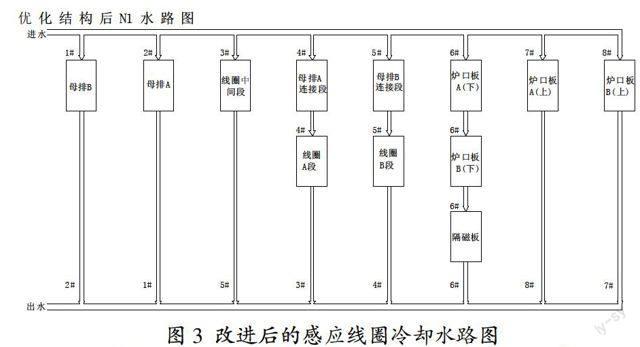

为了使感应线圈安全可靠运行,故应对冷却水的集水和回水进行改造。冷却水是影响感应线圈可靠性的一个关键因数,为了保证感应线圈的冷却要求,原进口感应线圈的冷却水路设计如图3所示。共七路冷却水,其集水器内径为30mm,截面积为706.5mm2。

同时将进出水集水器改为内径48的不锈钢管,截面积为1808.64mm2。比原进口集水器的截面积增大2.5倍左右。这样就可增加水流量,增大冷却能力。

4.2 增加隔热防护层

为了防止感应线圈热烧坏,在感应线圈与磁套间垫一层耐高温隔热层。此外还增加了二次隔热层原进口感应线圈炉衬直径稍大,导致内填隔热材料太薄。此设计是为了防止钢管由于传热导致感应线圈烧坏,而且除了在磁管炉衬和线圈间增加5mm的石棉隔热层(见图4),还可以降低热辐射对感应线圈的影响。

感应线圈的隔热防护:炉口传输的加热钢管温度可达到1100℃,而炉口铜板的熔化温度为1080℃,因此,还必须尽可能地对隔磁板进行抗热辐射防护。为了降低隔磁板的受热辐射,对隔离板的端口采用一定的耐高温打结料进行固定和防护。

4.3 绝缘底脚

为了防止底座固定槽钢回路形成涡流,将槽钢与底座用绝缘板隔开,切断回路。原进口感应线圈的固定底角采用整体角钢,导致固定角钢与安装底板形成涡流,拉弧导致固定螺丝与槽钢发热、熔化现象出现。为了防止以上情况出现,将感应线圈的安装底角采用分段角钢,这样就可以切断磁场,大大减小涡流的产生。

4.4 为了减小热辐射对隔磁板影响,对隔磁板采取热辐射防护措施

原感应线圈中无底部防磁板,为了防止底部发热,在感应线圈的底部适当增加底部隔磁板;为了防止底部隔磁板发热,该隔磁板采用水冷方式冷却。

4.5 为了减小涡流对隔磁板影响,对隔磁板采取分块布置和冷却措施

因为原隔磁冷却铜板整块面积较大,接近于一个整体结构,为磁场在铜板中形成涡流提供了条件,使铜板发热严重。为了降低铜板中形成的涡流,将隔磁铜板的外形改为分块布置,这样就可切断感应线圈炉口处的感应回路,有效的降低感应涡流,防止感应发热。

除了冷却铜板分块式布置外,原隔磁铜板的冷却能力比较差,在炉口处局部并未布置冷却水管,这样很容易引起局部过烧将隔磁铜板烧坏。因此,在靠近炉口的隔磁铜板上配置冷却水管,并增加冷却水路,保证炉口温度远低于原炉口温度。这样可有效得防止局部过烧。

4.6 加强了感应线圈的绝缘性能

在制作成形的感应线圈上,先在感应线圈表面浸涂红色耐高温绝缘漆(至少3道次),包2/3叠包玻璃丝布一层,浸涂红色耐高温绝缘漆烘干,再重复包一遍,然后包2/3叠包有机硅玻璃云母带一层,浸涂红色耐高温绝缘漆烘干,再重复包一遍,2/3叠包玻璃丝布一层,涂耐高温绝缘漆烘干。支撑螺栓孔内用737硅胶填充,已达绝要求。炉子表面按进口方式喷涂枣红色漆,底座进行电镀处理。

4.7 感应线圈冷水温度检测

考虑到原感应线圈没设计线圈的温度检测单元,难以监测水路温度并间接反映线圈的受热情况。因此,在每台感应线圈的回水集水器上增加热敏测温片,用于监测回水水温,此测温结果不参与控制,仅做报警。

4.8 感应线圈固定拉杆支撑

原进口感应线圈无固定拉杆,当感应器工作时,容易发生振动,如果感应线圈出现过烧容易发生变形。所以,在此次设计改进中将感应线圈的外圈加了3根固定拉杆,既可保证线圈的均匀匝间距,防止线圈加热时产生的振动现象,也可防止线圈过烧变形的产生,以保证加热的均匀性。图5为原进口感应线圈(右)与优化后的感应线圈(左)比对。

5 结论与展望

由于感应热处理是通过电磁波来传播能量,在导体中电磁波的能量转化为热能,电磁波的分布、强弱就直接影响到热处理质量。由上述结果,感应线圈的设计与选择对提高效率改进热处理质量是至关重要的。而作者现阶段对于感应加热的研究还不是很深入,再加上时间有限,知识有限,文章难免存在不足。

(1)文章对感应线圈的研究只局限于中频状态下,而感应加热电源部分还只是停留在理论阶段,并没有结合感应线圈的现场实际情况进行优化,这都需要进一步的钻研和实践验证;(2)文章对感应线圈的优化改进,也许不是最好的方法,需要在进行深入的研究。

综上所述,随着科学技术的发展,感应线圈的硬件水平也会得到极大的提高,其性能也会得到改善,这样感应加热技术将会有更好的发展前景与市场价值。

参考文献

[1]胡美君.感应加热技术中交变磁场的实现[J].机电工程,2009.

[2]魏建玮,张迎雪.感应加热技术分析[Z].

[3]张玉英.中频感应加热装置的结构及工作原理[J].石油矿场机械,2004.