轴类零件扭转试验装置研究

王春辉 王灵龙 刘伟

摘 要:传动轴是将发动机发出的动力传动给驱动车轮的传动系中的重要组成部件。其强度直接影响整个汽车的安全;而商用车对传动轴的要求更高。文章针对商用车半轴的扭转强度试验和扭转疲劳试验研究开发试验装置。

关键词:扭转强度;试验装置;传动轴

引言

传动轴是汽车传动系中的重要组成部分,成为不可缺少的角色。如果传动轴出现问题,直接影响就是会使汽车失去动力导致停车。这种情况对于行驶中的汽车来说是非常危险的,所以说轴的强度在安全中是至关重要的。就当前试验室情况来说采用的是小型扭转作动缸40000N/m,大的也就是16000KN/m,对于商用车传动轴的扭转试验来说16000N/m的扭转作动器只能满足扭转疲劳的试验要求,扭转强度则不满足。文章介绍了扭转刚度通过试验转换装置用直线作动器来完成。

1 转换装置组成部分

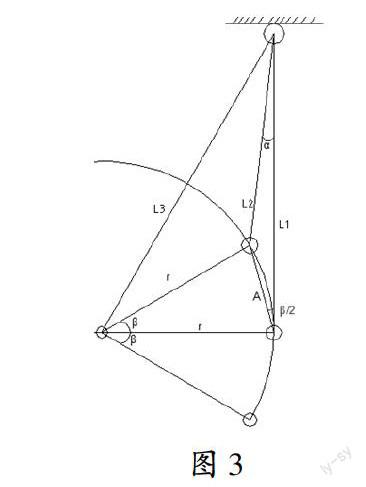

装置由底座、轴承、轴、力臂、法兰和尾座组成,样品安装在法兰和尾座之间形成一个刚性回路。力臂和直线作动器通过球角连接,如图1所示。

1.1 底座

起到支撑和固定的作用。下方与地面连接,上方固定轴承。固定轴承的地方要根据轴承的宽度和直径设计出凹槽,确定轴承不会左右移动。

1.2 轴承

安装在轴的两端与底座的两个凹槽连接。选用轴承时要注意选用滚柱式轴承。

1.3 轴

起到连接作用,将力臂、轴承、底座、法兰形成一个整体。实现动力转换。

1.4 力臂

力臂的一端通过球角与线性作动器连接,一端套在轴上通过键和键槽定位在底座支架的两个凹槽中间。这样通过上下摆动力臂带动轴在轴承中转动实现旋转。

1.5 法兰

指套在轴的尾端,通过键和键槽定位,当轴转动时法兰跟随一起转动。一端加工螺纹孔。通过螺栓连接样品与法兰。

1.6 尾座

连接轴的后端,固定不跟随轴旋转。因底座的高度已经定了,对于加工精度和安装公差不能保证一定的高度,所以底座要做成可调节形式的。前期准备工作完成,包括样品的安装。最后调节尾座的高度,然后固定。

2 试验系统组成

试验系统主要包括加载装置、转换装置和散热系统等部分。

2.1 加载装置

加载装置用的是德国IST液压伺服系统。该系统有响应速度快、灵敏度高动态性能好等优点,能够准确地控制载荷的大小、移动量的多少、改变加载速度和更换加载方式。液压伺服线性作动器是加载装置的执行元件,通过伺服阀将液压油源的压力转换为作动器的机械动力。根据设定的波形对转换装置施加作用力。作动器上的传感器测量位移和力的大小并将信号作为反馈信号给控制器得到偏差信号,再通过偏差信号对液压油源进行补偿,使系统向着减小偏差的方向变化,从而使系统的实际输出量与设定值相符。作动器可以用移控制和力控制兩种方式,力控制加载相对位移控制更容易达到希望值。如图2所示。

2.2 转换装置

由上述所提到的底座、轴承、轴、力臂、法兰等组成。力臂前端与作动器连接。作动器运动带动力臂上下运动,随后带动中间轴转动。实现直线运动转换成扭转运动。

2.3 散热系统

采用风冷方式,就是在试验系统的侧面固定一个风扇,加快样品附近空气流通达到散热效果。

3 试验样件安装方式

3.1 直接连接

样品前端连接法兰5或通过加工一个转接盘连接法兰。样品后端通过花键连接花键连接盘再与尾座连接。需要注意的是尾座是可调节的,在我们把样品前面固定好之后,先连接尾座的连接板。尾座的支撑螺杆与连接板是放松状态。此时的尾座连接板的高度就是样品后方的高度。保证连接板高低不动的情况下固定尾座的支撑螺杆,然后固定尾座地板与地面。

3.2 辅助连接

样品前端连接法兰5或通过加工一个转接盘连接法兰。样品后端与交叉十字轴连接,然后十字轴再与尾座连接板连接。尾座的高低通过测量样品水平面与地面的高度来确定

4 试验条件验证

系统组建完成。对于其的试验能力要进一步的验证。

假如:

扭矩为M;力为F;加载点到旋转中心的距离为L;M=FL;作动器最大力值是63KN,如果L为0.5m,M等于31.5KN·M。

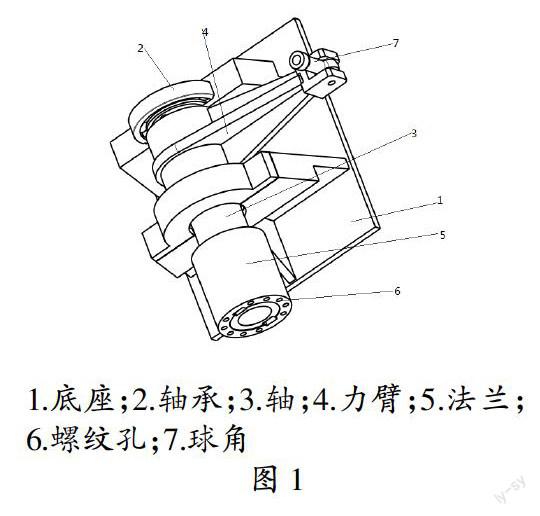

假如:作动器动作时与旋转中心的夹角为β;半径为R;作动器的工作范围为±125mm。L1和L2差值为125mm。Cosbα=(L12+L22-A2)/(2 L1 L2)。其中L1、L2为作动器的总长度A=2r*sina/2(如图3所示)。

5 结束语

通过转换装置把直线作动器的动力装换成扭转动力。力臂长0.5m,直线作动器为63KN可以转换最大扭矩31.5KN·M。对于半轴的静刚度试验和扭转疲劳试验都可以满足。试验系统可以实现多种波形进行试验,加载平稳、精确,试验结果平稳可靠,重复性好。装置可以通过法兰盘连接不同的半轴,实现重复使用。

参考文献

[1]林明芳,张洪欣,杜志岐,等.汽车半轴疲劳寿命预测和可靠性设计[J].汽车工程,1991,13(4):235-242.

[2]刘伟,王灵龙,王春辉.白车身静刚度试验系统研究[J].制造业自动化,2013,12:116-119.

[3]曾纪杰,赵稳.简易扭转疲劳试验机的开发研究[J].工程设计学报,2004,2:17-18.

[4]冯美斌,付斌,黄德锐.发动机球铁曲轴扭转疲劳强度的试验研究[J].汽车工艺与材料,2003,7:12-14.