双斗轮混匀取料机性能的改善与维修

张涛 马海峰

摘 要:原料场现有2台混匀取料机,混匀取料机是料场向烧结机提供混匀矿的关键设备,均属单线设备,每台车对应一个混匀料垛,取料机的运行状况已严重影响烧结机用料,严重时还会造成烧结机断料,被迫停车。文章对其性能的改善与维修进行了分析。

关键词:双斗轮混匀取料机;性能;改善;维修

中图分类号:TG333.1 文献标识码:A 文章编号:1006-8937(2015)09-0070-02

原料场现有2台混匀取料机,混匀取料机是料场向烧结机提供混匀矿的关键设备,均属单线设备,每台车对应一个混匀料垛,无法实现互换。该机2005年投用以来,其固有缺陷逐步凸显,无论是输送装置的可靠性还是整车结构的稳定性都存在着较大缺陷,以至于在运行中频繁出现故障,随着烧结机生产能力的提高,取料机的运行状况已严重影响烧结机用料,严重时还会造成烧结机断料,被迫停车。经过对设备故障的原因分析、对取料机技术发展状况的调研,我们于2013年对取料机进行了一系列改造。

1 取料机设备状况

1.1 工作原理和结构形式

取料机由走行装置、皮带机、桥架、小车运行装置、斗轮及小车装置、料耙装置、配重、通信电缆卷筒、皮带机漏斗及保护装置、走行检测装置司机室、电气室、走行检测装置、电气系统及润滑系统等部分构成。

1.1.1 走行装置

走行装置位于桥架梁下部,二者高强度螺栓联接。共有四组台车16个车轮组成。其中8个主动轮,8个从动轮。运行速度高速时8 m/min,低速时2 m/min,变频调速。为更换和维修车轮方便,在平衡梁上设有台车顶起支座。车轮轴承为滚动轴承。两侧设置的手动夹轨器、锚定器与走行驱动电机联锁。

1.1.2 皮带机

皮带机单向运行,将双斗轮取出的物料,通过皮带机输送到头部漏斗落到地面皮带机上运走。因为整机为双斗轮移动落料,落料点遍及整个皮带中段大部分,所以全部上皮带托辊采用缓冲托辊组。为了防止皮带跑偏,将缓冲托辊组前倾2 ?觷,并设置自动调心托辊组。

1.1.3 桥 架

桥架由三段组成,高强度螺栓联接,箱形梁结构。主梁跨度40 m,宽2.552 m,高2.4 m。桥架梁两端联接在走行平衡梁上,高强螺栓联接,是混匀取料机的主要支承钢结构。桥架上布置两条走行轨道和两条水平轨道,还有缓冲张紧缓冲装置、缓冲架和电缆滑架装置等。

1.1.4 小车运行装置(卷扬装置)

小车运行装置是小车及斗轮装置沿桥架往返运动的驱动牵引装置。往返速度为10 m/min,采用由电机、减速机、开式齿轮和卷筒、钢丝绳组成的卷扬装置,变频调速,钢丝绳倍率2。设两个缓冲张紧装置,缓冲张紧装置用来固定绳头、张紧钢丝绳和缓冲钢丝拉力。整个小车行程设有换向开关及极限终点保护开关。

1.1.5 斗轮及小车装置和料耙装置

斗轮装置依靠支撑辊轮组支撑于小车架上,共两个斗轮,分别支撑于左右两个小车架上;料耙装置与配重也支承于小车架上,每个小车支撑一个耙架与一个配重。小车架由卷扬装置牵引,依靠走行轮与水平轮沿桥架运动。耙架是混匀装置,斗轮是取料装置,协同作业,完成混匀取料。

斗轮装置由斗轮体、料斗、漏斗、圆弧挡料板、支撑辊轮组、传动装置组成。传动装置由电机、减速机和液力偶合器组成,采用链传动形式带动斗轮体回转作业。

1.2 存在的问题与原因分析

①随着公司低成本战略的推行,一些含铁污泥及除尘灰在原料场大量进行配料使用。这些含铁杂料均由汽车进行倒运后直接堆放至二次料场混匀料剁下部,由双斗轮取料机取料取出后直接经过输送皮带供应烧结机,由于来料过程中间倒运环节多且无法控制,加上料场为开放式料场,各种钢铁杂料很容易掺入料垛中,导致在输送倒运过程中挂皮带。

②支承辊、侧挡辊损坏频繁。原取料机上的支承辊、侧挡辊为一体式且辊面、轴、底座选型均为偏小,在使用过程中,由于辊面较小与斗轮体内导轨接触面小,使支承辊、侧挡辊辊面磨损加剧,辊面耐磨性远远不能满足日常的取料作业;在取料机往复取料过程中,由于轴选型偏小,无法承受较大横向载荷,造成轴经常变形弯曲更甚者断裂;同时由于其形式为一体式连接,支承辊与侧挡辊为同一个底座,底座频繁同时承受横向和纵向两个方向的冲击应力,使原本用料单薄的底座不能承受该冲击应力的频繁作用,造成底座频繁损坏。并且在更换时,由于侧挡辊和支承辊为一体式,单一的支承辊或侧挡辊损坏,均得全部拆除进行更换,增加备件费用同时,大大增加了职工不必要的工作量。

③斗轮体内道轨磨损较快。双斗轮是取料机的重要部件,通过不间断连续回转实现取料功能,每分钟的转速为4.5转,按设备1年365天、每天工作10 h计算,每个斗轮每年的转速高达492 750转(365×10×60×4.5/2=492 750),加上斗轮体的自重及小料斗取料时的切削力对其的影响,这就对斗轮的支撑轨道提出了较高的要求,要求其耐磨损、强度高,而能决定其主要因素的是轨道的材质及表面硬度,设备制造方成品交货至现场,而轨道难更换且表面硬度较低。通过以往使用经验,每个斗轮体的使用寿命约为2.5 a,即使在未到寿命期间由于轨道的磨损导致斗轮体工作过程中跳动较大间接导致支撑辊损坏概率加大,更换支撑辊不仅加大了日常维修工作量,而且大幅提高了备件的使用。

2 改造方案的确立

鉴于取料机的问题已成为影响烧结机正常供料的主要因素,且存在的问题既多又复杂,所以解决的对策必须从运行条件和设备等多方面入手,用系统的方法综合考虑。我们对取料机进行了全面系统的研究,把设备改造目标确定在杂物治理,改善斗轮体运行环境等方面,从而提高取料机设备性能,减少设备故障。

①为保证烧结机的正常用料和烧结矿质量的稳定,减少皮带的非正常消耗,必须从源头将钢铁废料剔出。受取料机本体空间限制,在取料机上部必须加设体积小、便于拆卸、便于维修的整体设备,经多次选型后,我厂在取料机小皮带机头料斗前部增设了一台盘式除铁器,以达到剔出有害钢铁废料的目的。

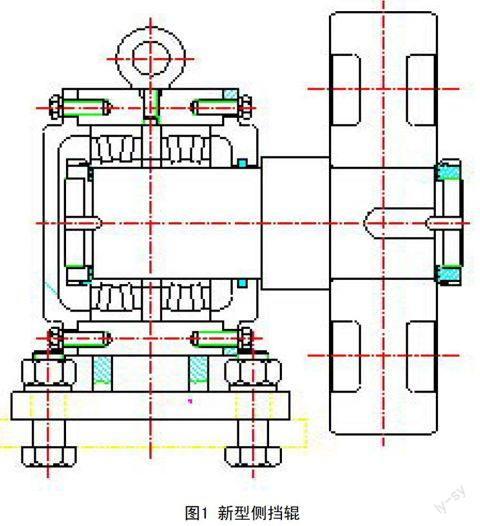

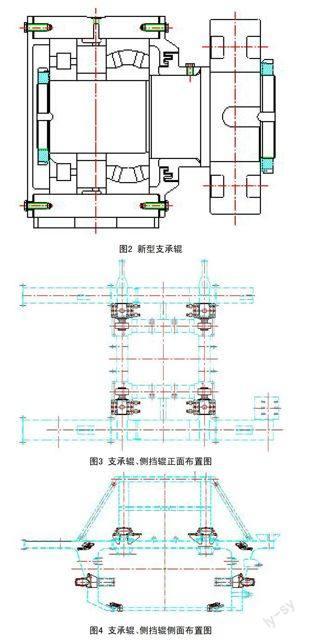

②厂参照别厂经验,并多次与取料机制造厂家协商后决定将原有一体式支承辊换型为重型分体式支承辊,增加辊子与道轨接触面以减少因接触面积较小造成辊子的不必要磨损;将底座及轴选型加大以提高辊子可承受载荷;支承辊、侧挡辊分离使用,维修时大大减少职工的工作量。同时根据现场实际情况重新制定支承辊和侧挡辊的布置,如图1~图4所示。

③提高轨道硬度从而提高轨道使用寿命,在现场设备停运期间对轨道直接进行喷涂高强耐磨材料,通过手动葫芦使斗轮体在设备上回转,边回转边喷涂边打磨,操作方便工期短,对生产不会造成影响;改造后由喷涂形成轨道表面保护膜,其表面硬度可高达45~50 HRC,提高斗轮体使用寿命约2倍。同时此方式方法可重复使用,能直接减少或杜绝斗輪体备件的订购。

3 改造后使用效果

通过一年多的使用,双斗轮混匀取料机设备日常维护费用和材料、备件消耗大幅度降低,基本上消除了大的设备故障,有效保证了生产,取得了较好的经济效益。

参考文献:

[1] 蒋学华.双斗轮混匀取料机驱动系统的改进[J].煤矿机械,2009,(11).