人防门框的四工位自动化落料式焊接设备设计

赵杨等

摘 要:文章将自动化技术应用于人防工程防护门的焊接,研制了防护门框的四工位落料式焊接设备,对设备的总体结构、工作流程进行了详尽的分析与设计,并通过气动系统实现了工件在各工位间的定位与传递。设备性能及实际应用情况表明,该设备对长条形工件的焊接具有优势,防护门框的焊接效率得到了较大提升。

关键词:自动化;焊接;人防工程;气动系统

中图分类号:TS206.5 文献标识码:A 文章编号:1006-8937(2015)18-0005-02

随着企业对生产效率要求的不断提高,多功能、自动化设备的应用越来越广泛,对批量较大和质量要求较高的产品,各行业均采用了自动化设备来代替原来的手工作业。

在人防设备加工中,焊接作业在其中占的比例非常大,焊接过程中要求生产速度快、焊接质量高,且因焊接环境温度较高,劳动强度大。

因此采用自动化的焊接设备代替手工操作尤为必要,过去对防护门的焊接多采用手工焊接,而购买此类自动焊接设备,一是价格昂贵,二是受其使用性能的限制较多,往往给自动化技术在人防设备加工中的应用带来了许多障碍。为此,自行研制了四工位自动落料式焊接机,主要用于焊接人防门框中密封条和支撑板。该机主要采用标准气动元件和小型自动行走车的组合,集机、电、光、气与一机,能实现半自动焊接。

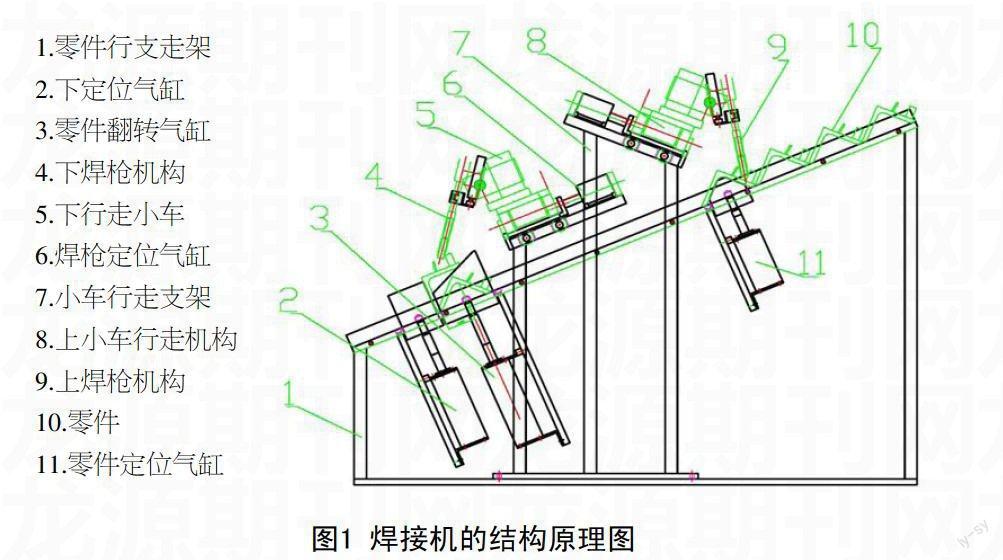

1 焊接机的总体结构设计

焊接机的结构原理如图1所示,由零件行走支架、下定位气缸、零件翻转气缸、下焊枪机构、下行走小车、焊枪定位气缸、下车行走支架、小车行走机构、上焊枪机构、零件定位气缸等部分组成。在焊接机的整个工作循环中,零件的上、落由人工完成,焊接小车通过电动机和减速机构的机械传动带动完成自动焊接工序,工件在各工位间的传递采用气动系统实现。气动系统的原理图,如图2所示,气动部分均采用排气节流阀和气缸连接,以保证气缸运行的平稳,为使系统的工作压力稳定,防止气缸同时工作时的相互干扰,在系统的入口处设置了减压阀外还设置了储气筒以储能、稳压,在提高气缸的同时,也提高了气路的抗干扰能力。

2 焊接机的工作循环流程

焊接机自动焊接时的工作循环图如图3所示。

所有程序的控制均由可编程序控制器(PLC)集中控制,信号检测及危险报警等则采用电感、光电等传感装置实现。

其主要工作过程如下:

①工件10由人工支架1的导槽内,靠自重开始下滑,当工件经过光电传感装置时(图3中未表示)对夹具上的工件进行检测,并将检测信号输入PLC处理,PLC将信号处理后发出指令使电磁阀7通电,前定位气缸14~15工作,工件定位。

②工件定位后经PLC程序延时后发出指令使电磁阀11通电,气缸16开始工作,使焊枪快速送进,于此同时焊接小车1和焊接系统1(包括焊接机和送丝机构)开始工作(焊接前,应预先调整好小车的行走速度,调整好焊接电源及电压,焊枪角度等)

③当焊接小车1行走到达终端碰触到行程开关后,焊接小车1停止行走,电磁阀11断电,气缸16带动焊枪返回起始位置。焊接系统1停止工作,第一条焊缝焊接完成。

④PLC发出指令电磁阀8通电,气缸17~18退回带动焊接小车1行走板退后

⑤电磁阀11再次通电,气缸16开始工作,使焊枪快速送进,于此同时焊接小车1开始反向行走,焊接系统1开始工作,开始焊接第二条焊缝,当焊接小车1碰触到另一端的行程开关后,焊接小车1停止行走,气缸16带动焊枪返回起始位置,焊接系统1停止工作,第二条焊缝焊接完成。

⑥PLC发出指令电磁阀7断电,气缸14~15退回,第一个工件继续下滑,下一个工件被定位,重新开始①~⑤步奏的循环

⑦当第一个工件在下滑中,被下定位气缸伸出的定位块挡住,下滑停止。电磁阀9通电,气缸21~22工作,顶块顶起工件被翻转。

⑧电磁阀13通电,气缸23工作,使焊枪送进,于此同时焊接小车2和焊接系统2开始工作,重复与焊接小车1相同的动作,这里不再重复。完成第三、四两条焊缝的焊接。工作完成后下定位气缸退下,工件自由滑落,焊接工作完成,进入下一个循环。

为防止意外情况下工件的超时焊接而产生废品,在PLC控制中设有多重保护程序,以保证意外时焊枪等机构能及时退出焊接状态。

本机与二氧化碳气体保护焊机配合使用,由于工作焊接范围窄、焊丝直径小(1 mm),在焊接过程中对焊枪的角度、焊丝的送进速度等要在焊接工作开始前进行调整,要对焊接小车的行走速度、焊接机的焊接电流预先调整,并做模拟测试,当满足了焊接的质量要求后,才可以投入批量生产。

3 结 语

该焊接机经安装、调试及使用。各项性能均能满足设计、使用的要求,运行良好。将其应用于以下三种人防防护门框的焊接生产:

①HFM2020门框。

②产品HFM1520。

③产品HFM716,焊接生产效率分别提高了80%、100%及120%。

通过实际工程应用可以发现,该机对长条形工件的焊接具有较明显的优势,只作简单的调整即可适应不同品种的门框生产;同时该机将气动技术与机械、电气、光电等元件有机的结合起来,充分发挥各技术领域的优势,提高了焊接机的使用率,获得了满意的效果。

参考文献:

[1] 王彬.我国焊接自动化技术的现状与发展趋势[J].电焊机,2001,(6).

[2] 张晨曙,叶建雄,尹懿,等.焊接自动化中传感器的应用[J].南昌工程学院学报,2012,(6).

[3] 陈裕川.现代自动化专用焊接设备设计概论[J].现代焊接,2006,(12).

[4] 周海燕,郭湘宇.带钢自动焊接机气动及液压系统的设计[J].机械制造,2012,(580).

[5] 孔孟华,李天贵.气动技术在自动化中的应用[M].北京:国防工业出版社,1988.

[6] 郑洪生.气压传动和控制[M].北京:机械工业出版社,1988.