核电站数字化仪控系统实验室的建设与应用

潘烽 李晋 桂思玉

摘 要:随着近年来数字化仪控系统在新建核电站的广泛应用,数字化仪控系统的设备管理、运维水平对于核电站的安全稳定运行起到越来越重要的作用。宁德核电于2010年开始组建核电站数字化仪控系统实验室,是国内首个较为完整且实现了各系统间通讯互联的核电数字化仪控系统实验室,并与生产现场紧密结合,在机组调试启动及生产运行各阶段均发挥重要作用,成为提高核电站数字化仪控系统设备运维管理水平的重要平台。文章对实验室的组成、功能及应用创新等情况进行介绍。

关键词:数字化仪控系统;实验室;设备管理及运维;建设与应用

中图分类号:TL82 文献标识码:A 文章编号:1006-8937(2015)26-0069-03

1 概 述

目前国内新建大型核电机组无一例外均采用数字化仪控系统,其被称为核电站的“神经中枢”,核电站绝大部分的控制、监视、保护功能均通过其实现。但是由于数字化仪控系统在国内核电机组应用时间较晚,数字化仪控系统维修技能及设备管理水平还有待进一步提高。

对于核电站的维护人员而言,如何更好地摸清数字化仪控系统的“脾性”,掌握系统架构与原理,解决工程建设与机组运行期间的技术难题,成为一个不可避免的问题。为满足核电站对数字化仪控系统运维水平及检修质量的高要求,需要一套故障分析诊断,改造验证,功能开发,备件检测,技能培训的试验平台,为此宁德核电结合生产实际需求,于2010年开始进行数字化仪控系统实验室的建设。

2 实验室组成

2.1 总体介绍

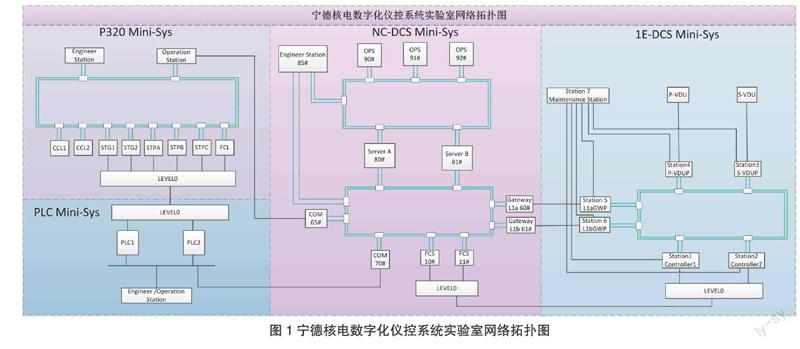

宁德核电数字化仪控实验室由安全级DCS(1E-DCS)最小系统、非安全级DCS(NC-DCS)最小系统、汽轮发电机控制(P320)最小系统、PLC最小系统等子系统组成,各子系统之间通过网关、通讯站或硬接线相连,形成一套与生产现场功能基本一致的完整数字化仪控系统平台。宁德核电数字化仪控系统实验室网络拓扑图,如图1所示。

2.2 非安全级DCS最小系统

2.2.1 系统构成

非安全级DCS最小系统采用和利时MACS VI 平台,控制站采用实时多任务嵌入式操作系统,操作员站和服务器分别采用WINDOWS XP 和WINDOWS Server 2003 操作系统。

2.2.2 网络构成及配置

非安全级DCS最小系统网络结构从功能上可分为三个功能层次:管理网(MNET)、系统网(SNET)和控制网(CNET),三层网络都为冗余配置。非安全级DCS最小系统由3台操作员,1台工程师站,2台服务器,2台现场控制站,2台网关和2台通讯站组成。

2.2.3 各站点功能

①节点10、11为现场控制站:属于整个网络结构的LEVEL1层,接收现场设备及操纵员发送的数据,通过配置在控制站中的组态逻辑对数据进行处理。

②节点80、81服务器:接收控制站的数据,并对数据进行报警处理、生成日志、存储,同时能通过人机界面把操作人员的命令发送到LEVEL1层。

③节点90、91、92操作员站:操作员对电站进行控制、监视、维护等操作的人机交互设备,是操作员、工程师监视和控制现场设备的平台,DCS人机接口主要部分。

④节点60、61网关:用于与安全级DCS系统相互通讯,采用单项传输,其中60号网关数据为NC传输到1E,61号网关数据为1E传递到NC。

⑤节点65、70通讯站:与PLC/P320通讯接口。

⑥节点85工程师站:离线组态,现场工程修改。

2.3 安全级DCS最小系统

2.3.1 系统构成

安全级DCS最小系统主要由三菱电机供货,在硬件体系方面,由于维修活动涵盖安全级DCS 系统所有设备,因而最小系统的设计需要充分考虑尽量包含Level 1层系统和Level 2层系统主体设备、兼顾不同实验室及网络。

基于此,对最小系统结构进行了如下设计选型: Lever 1层系统有:主从冗余控制站、并行冗余控制站、GWPa 网关站、GWPb 网关站;

Lever 2层系统有:监视操作站、事故后监视站。这样使得最小系统具备较完整的层级架构。

2.3.2 各站点功能

①Station 1主备冗余站:该站实现主备冗余CPU控制站功能,I/O部分主要包括1个I/O从站(I/O机笼)及1个I/O隔离站,I/O从站中布置数字量与模拟量I/O卡件,I/O隔离站实现部分信号与I/O从站间的隔离。体现安全级DCS主备冗余CPU控制站典型逻辑,运算周期为100 ms。

②Station 2 并行冗余站:该站实现并行冗余CPU控制站功能,I/O部分主要包括2个I/O从站(I/O机笼),包括一个普通I/O机笼、一个PIF机笼。体现安全级DCS并行冗余CPU控制站的典型逻辑,运算周期为100 ms。

③Station 3监视及操作站:该站用于对过程信号进行监视、对设备的控制操作和状态显示,同时该站配备一台VDU显示器。组态部分下装类似于SFOC的设备操作、监视软件。

④Station 4事故后监视站:该站实现事故后过程信号监视功能,同时该站配备一台VDU显示器。组态部分下装类似PAMS软件,实现对其他各站的网络数据的监视功能。

⑤Station 5 GWPa网关站:安全级DCS网关站GWPa与非安全级DCS 60号网关对应,实现从NC-DCS向1E-DCS发送数据的通讯功能,其中包含与 Station 3 (监视及操作站)间的画面调用功能。

⑥Station 6 GWPb网关站:安全级DCS网关站GWPb与非安全级DCS 61号网关对应,实现从1E-DCS向NC-DCS发送数据的通讯功能,根据Station1、Station2中实现的典型逻辑,确定该站的通信点。

⑦Station 7维护工作站:维护站采用一套工控机,配备必要的MELTAC与MR1 500维护软件及一些辅助硬件,实现对安全级DCS最小系统的日常维护、培训及演示功能。

2.4 汽轮发电机控制最小系统

2.4.1 系统构成及配置

宁德核电汽轮发电机控制最小系统使用法国ALSTOM的P320TGC-SV2+系统。由CCL和STG控制器实现GRE汽机调节功能,由STP控制器实现GSE汽机保护的功能。最小系统配置有2台通讯控制器,2台汽机调节控制器,3台汽机保护控制器,1台现场I/O控制站,一台工程师站,一台操作站。

2.4.2 各站点功能

①CCL(通信控制器):主要实现各控制器之间、控制器与P320人机接口、控制器与DCS之间的通信。汽机调节系统的开环控制逻辑也放在这个控制器中。

②FCL(现场I/O控制器):主要用于应力计算和控制器故障检测。

③STG(汽机调节控制器):实现汽机调节功能,保证汽机在各种工况下安全稳定运行。汽机调节系统的闭环控制逻辑放在这个控制器中。

④STP(汽机保护控制器):实现汽机保护功能,保证汽机在异常情况下安全紧急停机。

⑤HMI(人机接口设备):主要有工程师站,操作员站,用于工程维护,参数监视等功能。

2.5 PLC最小系统

宁德核电PLC最小系统,配置有AB PLC和西门子PCL两种PLC控制系统,这两种PLC为核电站现场常用PLC类型,其网络结构及主要设备与常规电厂类似。该系统配置了精简的网络、各种卡件以及必须的测试回路,可以对各种PLC卡件进行测试、通电保养维护;对现场的控制逻辑进行验证;对现场的疑难故障进行模拟复现,便于精确地对故障进行定位处理;对PLC的高级应用(如模糊算法等)结合现场的控制案例进行验证、研究,

3 实验室功能及应用创新实例

数字化仪控系统实验室建设的主要目的是服务于生产,通过在实验室开展各项工作,使得生产现场的仪控系统及设备性能更加稳定可靠,设备运维及管理水平上升到较高水准。根据以上目的,对实验室进行了五大功能定位,分别为:

①改造方案及平台升级验证。

②故障模拟及诊断。

③备件检测及卡件在线校验。

④功能开发。

⑤相关技术人员技能及防人因失效培训。以下分别对各项功能的应用情况进行介绍。

3.1 改造方案及平台升级验证

由于与参考电站的DCS系统采用不同的控制平台,且工艺系统有较多改进项,导致在机组调试期间及机组启动后,仍有大量设计变更需要在DCS中实施,DCS系统需要定期进行现场改造。由于核电站的特殊性,即使在完全卸料模式下也要求部分系统连续运行,没有DCS全停窗口,因此核电站的DCS现场改造与常规电站相比风险更高。

宁德核电利用实验室对DCS现场改造工作进行优化,创新性地采用了在实验室进行离线修改,并在实验室进行改造验证后,再下装到现场DCS系统的方法,并对数百条改造项目进行逐项分析,细分了清空下装与增量下装的项目,最终完整地提出了DCS改造的最优策略,充分发挥了DCS最小系统的全面仿真现场环境的优势,将同类型机组DCS改造下装的关键路径平均时间由72 h,大幅度缩短为4 h以内。同时,实验室还通过改造验证的功能,提前发现问题,避免了改造中可能存在的相关风险,共发现了110项改造文件问题,这些问题得以在下装到现场DCS前发现并解决。由于实验室发挥的这些超前、辨识、优化的作用,对机组提前发电投入商运起到了积极的正向促进作用。

3.2 故障模拟及诊断

数字化仪控系统实验室的故障模拟及诊断功能主要包括两部分:

①对数字化仪控系统自身设备的故障模拟及诊断,如DCS卡件异常后,可将故障卡件更换后安装到实验室最小系统进行故障复现,并利用其它检测工具对卡件进行检测,进一步判断故障原因;

②利用实验室,对工艺系统设备的故障现象进行模拟及诊断,如现场温度元件出现闪发温度突变的情况,则可将温度元件拆除后安装到实验室,与DCS系统相连,对温度元件进行各种故障模拟,如断线或电阻突变等,利用实验室可以观察到各种故障在DCS上的现象,进行故障的分析及诊断。

新建核电机组调试启动及生产运行阶段,经常会出现各种疑难故障,通过该实验室可顺利完成相关故障定位及处理。目前已完成了保护信号优选卡输出异常模拟及诊断;汽轮机旁路系统阀门波动模拟;GRH温度波动模拟及诊断等问题的诊断与处理工作。

3.3 备件检测及卡件在线校验

由于数字化仪控系统的设备大都为智能电子产品,无法通过外观检查进行备件是否损坏的判断。电子产品的浴盆效应,使得备件更换后短期内再次出现故障概率较高。为提高维修质量,宁德核电在进行数字化仪控系统备件更换前,都要在数字化仪控系统实验室进行诊断,校验,拷机,经拷机合格后才更换到现场使用。

通过制定相关的备件管理制度,定期对库房中的备件在实验室进行检测及校验,如DCS控制器,输入输出板件,保险,继电器等设备,检测及校验内容包括上电测试、通道输入/输出测试及校验、冗余切换测试,拷机测试等,确认备件的可用性。还可利用该检测及校验功能,在机组大小修期间定期对部分在装的DCS设备进行相应的详细检测,确认在装设备满足要求。

3.4 功能开发

功能开发是实验室的一项重要创新应用,由于该实验室的软硬件配置与生产现场一致,只是规模较小,因此完全可以利用实验室对各项功能进行重新优化或开发。

截止目前,功能开发主要开展了三大方面的工作:

一是利用实验室对工艺系统的控制逻辑、系统画面等进行优化,目前已经完成宁德核电DCS人机界面优化项目,针对DCS画面、报警、部分控制逻辑等进行了优化,这些优化项目先在实验室进行设计、实施、验证,验证合格后再在生产现场实施。

二是对仪控系统自身的软硬件功能进行优化,如开发的优选控制卡自动校验装置,继电器检测回路等,可以使得仪控系统的功能更加完善。

三是针对生产现场对象模型,开发了若干运行仿真系统,如化学与水处理控制回路的运行仿真系统,自动调节系统仿真控制回路,汽轮机冲转并网模拟控制系统等,充分利用实验室的开发优势,设计了一系列与生产现场紧密结合的仿真系统。

3.5 相关技术人员技能及防人因失效培训

在培训领域,可以作为维修人员的模拟机,已经实现将现场多类阀门、仪表等设备在实验室中与DCS互联,维修人员可以利用该实验室完全仿真现场设备故障工况、可以模拟主要系统运行工况。已经开发出诸如主控模块在线更换课程,热电阻温度传感器通道试验与故障判断课程,重要调节阀控制回路的连接与优化,重要辅机控制逻辑的组态等技能培训课程。

另外,针对特别仪控人员易出现人为失误的工作特点,开发相应的防人因失效培训课程,在硬件故障处理、逻辑组态、信号强制等工作流程中针对性的进行防人因培训。

4 结 语

国内外无论二代还是三代核电技术,数字化仪控系统的全面应用已是必然趋势,如何提高数字化仪控系统的设备可靠性,提高设备管理及运维水平,使得其更好地辅助核电站安全稳定运行是相关从业人员面临的一项重要课题。

宁德核电数字化仪控系统实验室的有效应用是核电站数字化仪控领域提高设备管理及运维水平的一次创新性尝试,其建设方案,功能设置,应用成果不仅可以作为目前国内核电站的应用范本,同时也为三代核电技术在相关领域提供了参考。

参考文献:

[1] 王常力,罗安.分布式控制系统(DCS)设计与应用实例[M].北京:电子工业出版社,2004.

[2] GB/T 7163-1999,核电厂安全系统的可靠性分析要求[S].