基于电磁发射技术的新型电磁铆接设备与工艺研究

中航工业北京航空制造工程研究所

数字化制造航空科技重点实验室 高明辉 秦玉波 薛 俊

中国科学院电工研究所 孙鹞鸿

铆接是飞机制造中最重要的一种连接方式。电磁铆接由于其适用范围、铆接质量和效率上的优势,已成为未来飞机结构连接的发展趋势。在国外军民飞机(如B777、C-17、A340、A380、伊尔-86/96等)的生产上都得到了应用。在空客飞机制造中,电磁铆接技术除用于机翼壁板的自动铆接外,还用于镦铆型环槽铆钉环圈的自动安装;EI公司通过技术攻关还将电磁铆接技术应用于复合材料结构上铆镦型钛环槽钉的安装,用于在日本生产的B787复合材料机身的自动化装配; 2010年,EI公司研制的用于ARJ21机翼壁板装配的E6000自动电磁铆接装配系统交付中航工业西飞使用。

国内相关单位研制了数台不同规格的电磁铆接设备,并开始了工程应用研究,但目前还未获得广泛的工程应用。为使电磁铆接更好地在国内飞机装配连接中进行应用,本文就新型电磁铆接设备及工艺应用做了相关研究。

1 电磁铆接与电磁发射技术

1.1 电磁铆接技术

现有电磁铆接技术是20世纪70年代初开始发展起来的一种铆接技术,它利用电能—磁场能—机械能的转换,应用冲击大电流技术获得瞬时冲击载荷作用于铆钉,铆钉在应力波作用下遵照金属材料的动力学特性成形。在放电线圈和工件之间有一线圈和应力波放大器,在放电开关闭合的瞬间,充电电容向初级线圈放电,初级线圈中流过快速变化的冲击电流,产生强流磁场,在次级线圈中产生感生电流,进而产生涡流磁场,两磁场相互作用产生涡流斥力,通过放大器传送至铆钉,使铆钉成形。

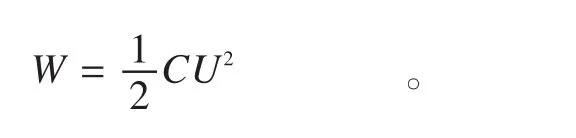

现有的设备充电电容有两种参数,一组是耐压高的脉冲电容,充电电压≤1200V,电容为15000µF;另一种是耐压低电解电容,用16~24个3600µF电容,充电电压≤400V。充电能量W=CU2,两者的充电能量最大值分别是:10.8 kJ和6.9 kJ。

现有电磁铆接技术的电源原理决定了在初级线圈中的电流峰值大,在几十千安,会使线圈发热;次级线圈的涡流会使铆枪发热,电源充电能量比较高,决定了储能元件及相关的控制开关、变压器等的体积、重量比较大。由于靠磁场排斥力产生动能,能量利用率低,耗散的能量多,连续工作发热严重。

1.2 电磁发射技术在电磁铆接上的应用

电磁铆接的关键部分之一就是动力头在枪体内受到电磁力的作用而运动,而能够在轴向产生电磁力的电磁发射机构形式主要有轨道式、线圈式和重接式3种电磁发射工作模式[1]。

该3种电磁发射技术机理固有的特点是:轨道式的由于运动部分上有电流通过,而铆接时都是金属接触,考虑到安全性不适合选用,另外,由于其加速力小,所以需要的加速距离长,这也是不选用它的一个原因。重接式由于其设计为上下两个驱动线圈,比较适合加速平板型的发射物,另外,发射时还需要初速度,设计起来也比较复杂,因此不适合选作动力头的加速方式。

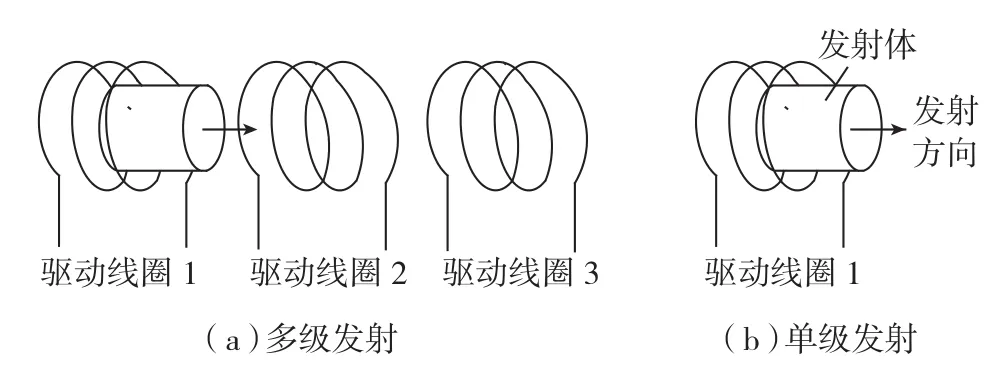

线圈式电磁发射装置本质上是由普通的直线电机原理演化出来的。其发射装置如图1所示,左边为多级线圈发射装置,右边为单级线圈发射装置,多级发射只是把多个单级串联起来。这种方式发射物处于线圈中央,发射体后端为铁磁性物质或金属线圈,或同时具备这两种情况。当脉冲电流通过驱动线圈后,在驱动线圈中产生大脉冲电流,同时在驱动线圈内部形成强磁场,而在线圈中的发射物则通过磁化或电磁感应在金属线圈上形成电流,使发射物受到电磁力而被加速。

图1 线圈式电磁发射技术Fig.1 Coil mold electromagnetic launch

根据前面分析,线圈式发射技术比较适合应用于电磁铆接设备。利用该技术,利用的是不同的电动力产生机理,铆接设备的金属冲头运动动力是靠由其在放电线圈形成的磁场中所受的连续电磁发射力驱动;并且这个力作用时间较长,所以可以使其持续加速最终获得最大速度,也即最大动能实现铆接;是磁场直接作用的结果,因此这种而将线圈式发射技术用于电磁铆接可以使能量利用率提高。

2 电磁发射式电磁铆接设备研究

2.1 铆接设备结构及功能规划

从前面的分析得出选用线圈式电磁发射技术作为电磁铆接设备铆枪的电能到铆接动能的转换方案。电磁铆接设备包括电源和铆枪两部分,电源又包括充电电源和放电电源两部分;铆枪部分将电容放电到线圈中的电能转换为机械动能驱动动力头运动使铆钉成形,完成铆接,铆枪包括线圈、动力头和铆模3部分,如图2所示为设备的整体组成框架。

图2 电磁铆接设备的整体组成框架Fig.2 Chief component of the electromagnetic riveter

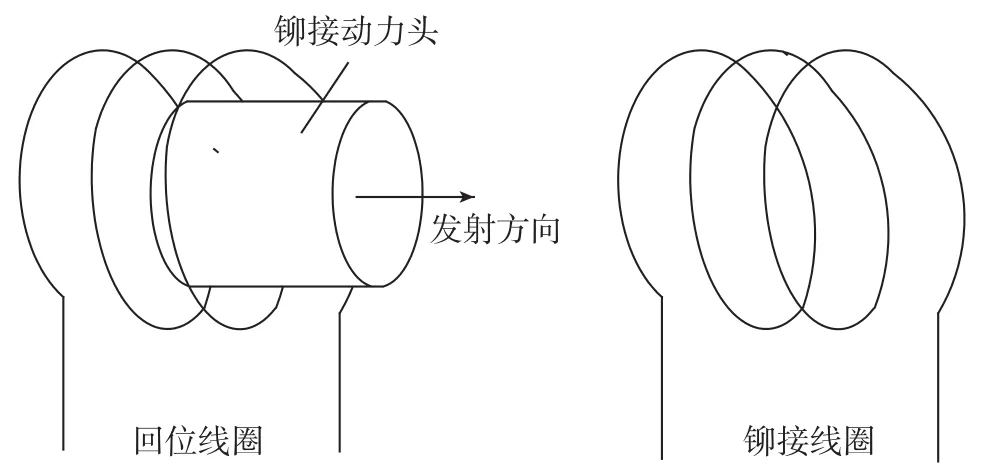

由于电磁发射完成后不管炮弹飞到哪里都是不需要回收的,所以不需考虑炮弹头回程运动的问题;而电磁发射技术用于电磁铆接时是一次动力头往返运动完成一个铆钉的铆接,为实现此项功能,需要在铆枪上设计一组辅助线圈,在每次铆完一个铆钉后,使铆接动力头回到一个固定的初始位置,保证每次铆接时动力头的运动行程一样,保证铆接力的一致性。为配合铆枪主、辅线圈的充放电,铆接电源设计有两组充、放电控制电路,根据具体铆接工艺要求,控制二者的时序关系。

2.2 仿真研究

仿真研究的目的是根据铆钉在电磁铆接时变形所需要的铆接力为输入技术条件,以电磁发射式铆接模式的电路和铆枪结构建立仿真模型,确定在这个模式下达到铆接能力需求时的电路和铆枪主要元件参数,为设备研究确定合适的参数,减少反复,缩短研究周期。

在进行运动学仿真时,可以把模型分成两部分,即电路模型和几何模型。仿真主要是针对动子在线圈中的运动过程进行仿真,因此,电路模型中的电感参数会随着动子在线圈中的位置不同而不同,呈现出非线性的关系;几何模型中表现为动子在线圈中的位置随时间不断变化。仿真时用ANSOFT软件把这两部分模型联合起来,以相同的时间基准进行联合仿真。

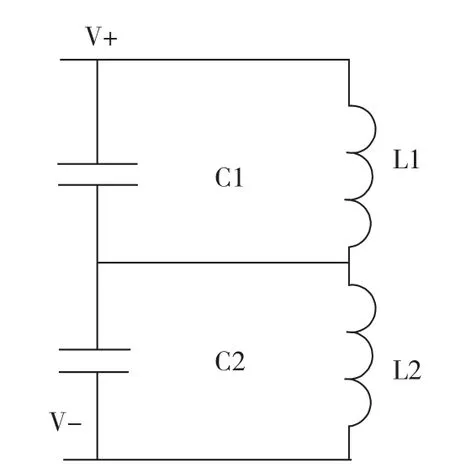

电路模型主要是放电电路部分,通过对放电电路的分析,放电电路模型可以简化为一个电容器对一个线圈进行放电,再进一步简化可以为理想的电容器对一个理想的线圈和电阻进行放电,建立的主电路模型如图3所示。

图3 主电路模型Fig.3 Module of main circuit

铆枪的几何模型主要是把线圈、骨架、动子和外壳进行建模,其几何结构为轴对称结构,线圈产生的磁场也为轴对称的形式,因此,为了节省计算资源,选其对称轴的轴向截面的二分之一构建二维仿真模型,简化后的模型如图4所示。

图4 铆枪二维建模图Fig.4 2D module of rivet gun

仿真时,先设定电容的初始容量,设成10kuF;电阻设成500mΩ;电感的初始值设成1.6mH。仿真时,参数会随着仿真的要求不断变化。经过多个参数组合的仿真研究,得出了可以铆接直径5mm铝铆钉的初步参数,并按照这个参数进行铆接电源和铆枪的设计及制造。

2.3 设备研究

(1)铆接电源。

铆接电源的设计主要可以分成两部分,一部分是充电电源;另一部分是放电电源。充电电源设计主要包括充电功率的选定和充电电压精度如何保证。功率的计算主要考虑到铆枪的工作频率,每分钟完成10次铆接。虽然铆接是一个瞬时过程,但操作时还是需要辅助时间的,因此充电时间应不大于3s。充电电压的精度的好坏,将直接决定设备的稳定性。因此,充电电压精度要满足一定要求,保证每次铆接时的初始能量都相同。

功率计算

按照充电电容量最多4个4700μF,充电电压最高450V 时设计,电容器总的储存能量为:

由于充电时间应不大于3s,因此,充电电源的总功率不小于:

则整个系统主放电电容的储能为1.9kJ。

根据上面计算结果,充电电源的平均充电电流按3A设计。选择串联谐振开关电源控制充电过程,类似恒流充电,电路的抗短路能力很强,非常适合电容器脉冲充放电应用。

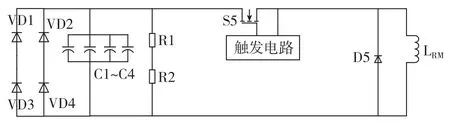

放电电源的设计计算,放电电源控制电容器向线圈放电,电流上升速度快,选用半导体开关器件,开关的主要参数按前面的仿真结果确定,原理图如图5所示。

图5 主放电控制原理Fig.5 Principle drawing of discharge control

采用仿真和计算得出的参数研制的铆接电源实物图如图6所示,包括的主要按钮为:电源开关、面板/枪选择开关、回位按钮、充电按钮、放电按钮、泄放按钮、复位按钮、安全接地按钮和急停按钮;参数设置有主线圈、副线圈充电电压设置;参数显示有主线圈、副线圈充电电压显示和放电峰值电流显示;状态指示包括电源正常指示灯、主电容器电压零位、正在充电、主线圈电容器充满和副线圈电容器充满指示灯。

图6 铆接电源实物Fig.6 Picture of power control cabinet

(2)铆枪研究。

电磁铆枪单元包括线圈、骨架、铆模和外壳4部分。线圈按仿真得出的参数绕制在骨架上。骨架主要采用非金属材料做成,并在骨架的中间进行了开槽,在骨架的后端进行了开孔,以方便走线。外壳主要采用钢,初步把外壳设计成了3部分,前段主要用来连接铆模和外壳中段,中段采用圆筒状的结构连接前、后,后段在尾部加开了走线的孔,各段之间采用螺纹连接。在骨架上绕制好线圈后,安装到铆枪中,铆枪的主要尺寸由前面的仿真初步确定,经试验结果进行微调。图7为用安装好的铆枪进行试件铆接。

图7 铆枪及铆接试验件Fig.7 Rivet gun and test specimen

3 电磁发射式电磁铆接工艺研究

3.1 铆接工艺。

用研制的铆接电源和铆枪分别进行了铝合金结构铆接铝铆钉的工艺试验,铆接试验结果如表1所示,所用电容器容量18800μF。

表1 电磁发射式铆接设备工艺试验结果

从表1结果可以看出,铆接φ5mm的铝铆钉,新型铆接设备所需要的电容充电储能为:

W=(0.0188*380*380)/2=1357J。

这个铆接工艺试验结果验证了新型铆接设备可以用较小的储能满足铆接工艺需求,能量利用率高。

3.2 干涉螺栓安装工艺。

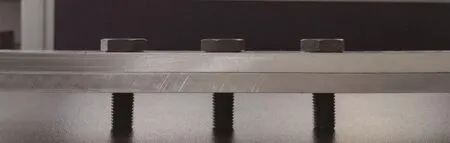

根据工艺需求,铆接时钉杆伸出工件的高度约为铆钉直径的1.2倍,以φ5mm铆钉为例,钉杆应为6mm,成形后墩头头高度≥2mm,铆钉变形时铆模的行程≤4mm。螺栓安装时需要铆模的运动行程是安装时的夹层厚度,安装φ8mm常用螺栓的夹层厚度一般在10mm以上,比铆钉变形的行程大。图8为螺栓安装的试验件,夹层厚度12mm的试件安装φ8mm螺栓所用充电电压为320V;充电能量为962J。由此看出新型的发射式铆接设备进行螺栓安装时可以用较小的储能满足螺栓安装工艺要求。

图8 螺栓安装试验件Fig.8 Test specimen of installed bolt

4 结论

本文将电磁发射的机理引入电磁铆接领域,通过两组线圈的分时放电,铆接线圈使金属冲头获得加速后推动铆模撞击铆钉实现铆接,回位线圈在铆接完成后使金属冲头返回初始位置,实现了铆接动力头往复运动的功能。通过该功能在电磁铆接设备的具体实现,研制了新型电磁铆接设备,进行了铆接工艺试验。采用该技术,铆接同样规格的铆钉和安装螺栓需要的电容储能大幅度减少,因此放电时通过线圈的电流也大幅减小,可以大幅提高能量利用率,体积小、重量轻、发热小、易于操作、更安全,便于实现自动化铆接。

[1] 贺翔,曹群生. 电磁发射技术研究进展和关键技术. 中国电子科学研究院学报,2011(2):130-135.