磁研磨法对钛合金弯管内表面的抛光研究

大连纳晶科技有限公司 邓 超

辽宁科技大学机械工程及自动化学院 韩 冰 陈 燕

随着航空航天产业的发展,钛合金管类零件的种类、形状、数量需求随之增多,而对其表面的质量要求也越来越高。根据装配要求,精加工表面尺寸精度和表面粗糙度都需要磨削加工才能保证零件表面的质量。航空发动机所用到的钛合金管件形状非常复杂,往往内表面的抛光加工很困难,而其内表面的质量将直接影响到发动机使用寿命[1]。所以,加工时对管的内外表面质量要求更加严格。由于钛合金材料本身的物理机械性能,磨削加工时易使表面烧伤、表面完整性降低,目前急需解决对钛合金弯管磨削的问题[2]。本文利用一种非传统的加工方法,即磁力研磨加工,其优点为温升小、自适应性强、柔性加工等。目前的研究结果证明,此技术比其他加工方法更能有效地降低管类零件内壁的粗糙度值,同时缩短加工时间,提高表面的精度[3-9]。

本文将采用磁力研磨加工方法,对难以加工的钛合金空间弯管件进行试验验证。

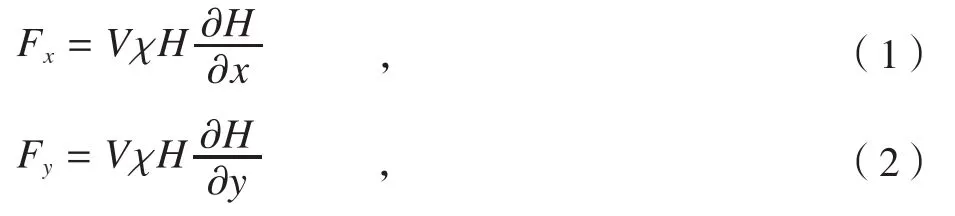

1 磁力研磨加工原理

磁力研磨加工原理是:磁性磨料在旋转磁场中受磁场力作用,沿磁力线方向有规律的排列,形成具有一定柔性的“磁力刷”,并对工件表面产生一定的压力,磁极的运动驱动“磁力刷”在工件表面产生滑擦作用,从而实现对工件表面的光整加工。

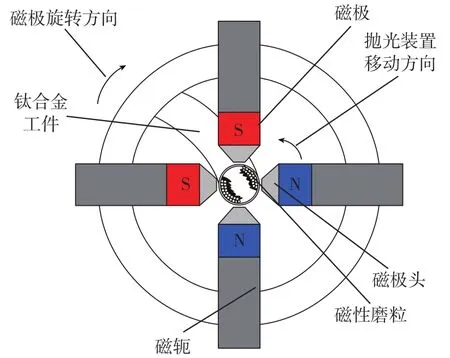

图1为磁力研磨加工原理图:工件固定不动,将磁性磨料投入弯管中,此时受弯管外部磁场力的作用产生“磁力刷”,同时对弯管内表面产生一定的压力。当弯管外部磁极转动时,产生的旋转磁场将驱动“磁力刷”运动,使“磁力刷”与工件内表面产生相对转动。同时,抛光装置会沿着弯管轴线方向往复移动,使磁性磨粒在工件内表面上形成螺旋状的复合运动,从而达到对弯管内表面抛光的效果。

图1 磁力研磨加工原理图Fig.1 Machining principle of magnetic abrasive finishing

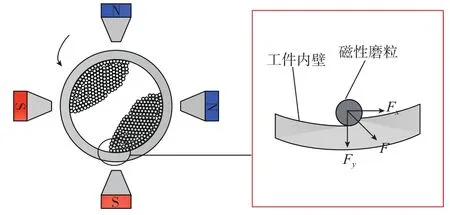

图2 单个磨粒受力分析示意图Fig.2 Single abrasive particle stress analysis

图2所示为单个磨粒在磁场中的受力分析,假设磁力线方向为x方向,与磁力线方向垂直的方向即磁等位线方向为y方向,单个磁性磨粒在磁场中所受到的磁场力分解为沿磁力线方向的力Fx和沿着磁等位线方向上的力Fy,即

式中,V为磨粒的体积,单位为为磨粒的磁化率;H为磨粒所在磁场中所处位置的磁场强度,单位为A/m;分别为沿x、y方向磁场强度变化率。

所以,磁性磨粒在磁场作用下所受到的磁场力F可表达为:

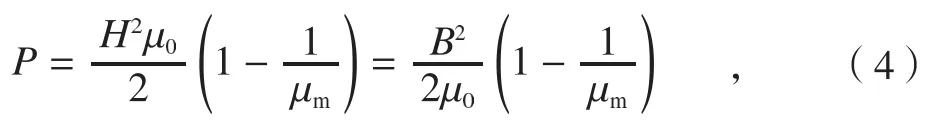

同时在研磨过程中所产生的磁压力P可表示为:

式中,B为磁场与导磁材料作用面处的磁感应强度;H为磁场与导磁材料作用面处的磁场强度;μm为磨粒团的相对磁导率;μ0为空气的相对磁导率。

从式(4)可知,磁压力与磁感应强度的平方成正比。在允许的范围内,研磨压力越大,磁性磨粒对钛合金弯管内表面的切削力就越大,使得弯管内壁光整加工效率提高。而磁感强度与磁极间隙大小有关[9],所以在抛光装置中将连接磁极的磁轭做成可以调节的,以便改变磁极间隙。

2 试验装置与试验条件

2.1 试验装置

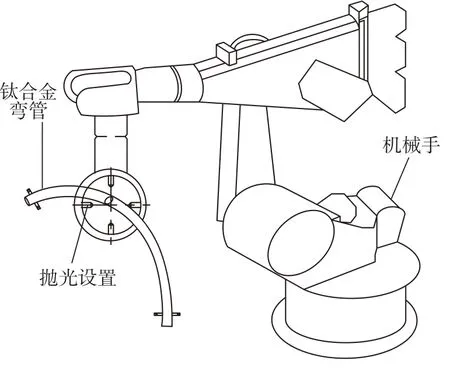

本试验研究中使用的磁力研磨加工弯管内表面装置的主体结构如图3所示,主要由六自由度机械手、抛光系统组成。在加工弯管时,弯管工件被固定在工作台上,电机通过软轴把动力传递到抛光系统,目的是使抛光系统中的磁极发生高速旋转运动;同时控制六自由度机械手臂沿其弯管中心轴向往复移动,从而带动内部磁性磨粒做复合运动,实现对钛合金弯管内表面加工过程。这种装置结构简单,操作容易,并且能够取得很好的内表面质量。

图3 磁力研磨加工装置Fig.3 Magnetic abrasive finishing process apparatus.

2.2 实验条件

本试验中采用内径为φ18mm,外径为φ20mm,长度为200mm的钛合金弯管;抛光装置的旋转速度为1710r/min,沿弯管中心轴线方向移动速度为1mm/s;磁极头部与弯管外表面之间的间隙为2mm;磁性磨粒采用粒径为46.875μm的氧化铝与粒径为75μm的铁粒子烧结而成并经粉碎筛分后粒径为150μm的烧结磁性研磨粒子5g;研磨液采用油性研磨液1.2ml;磁铁采用方型磁铁,尺寸为15mm×15mm×10mm;加工时间为35min。

3 试验结果及分析

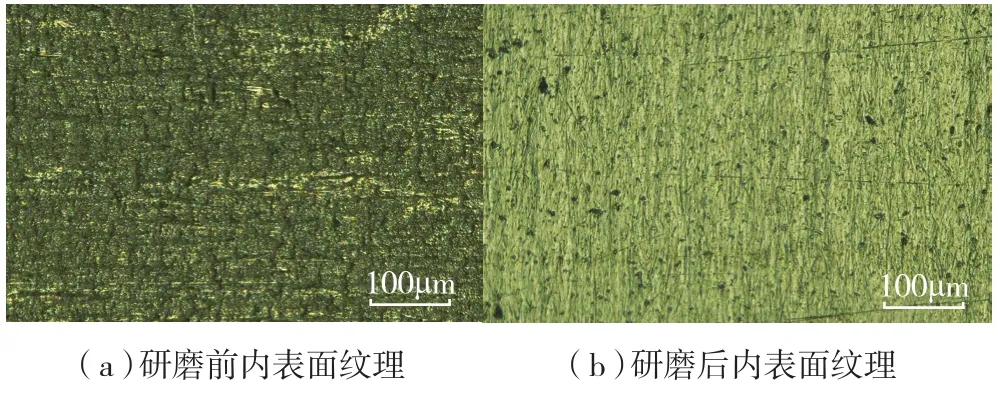

图4为钛合金弯管的原始内表面和经35min研磨后弯管内表面的纹理变化情况。图4(a)为研磨前弯管内表面的纹理情况,图4(b)为研磨35min后内表面纹理变化情况。从图4(b)图上可以看出,原始表面纹理及缺陷完全被去除,裸露出新的表面,说明经研磨35min后钛合金管内表面的抛光效果要优于原始表面。同时,钛合金弯管的内表面粗糙度值由原来的Ra0.35μm降至Ra0.12μm。

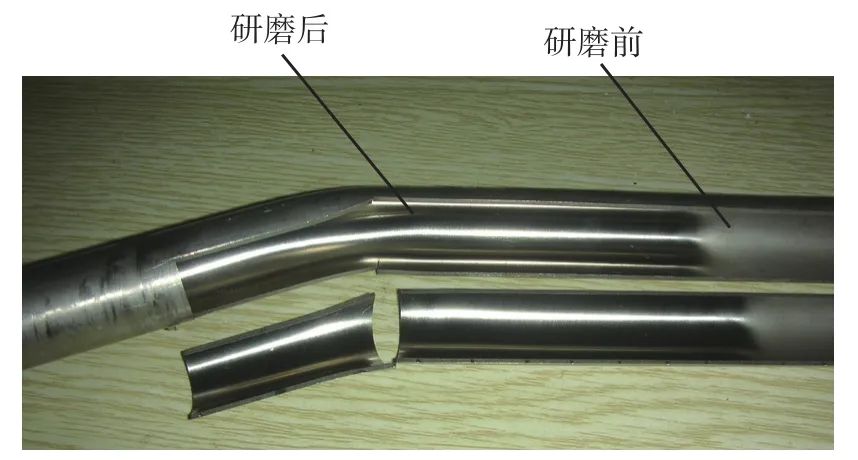

图5为钛合金弯管经35min研磨后的效果图。从图中可以看出,经过磁力研磨光整加工后,钛合金弯管内表面光亮,而没有加工的区域则呈灰色。

图4 研磨前后弯管内表面纹理变化情况Fig.4 Inner surface texture contrast before and after grinding

图5 钛合金弯管经研磨前后效果Fig.5 Effect of titanium alloy elbow pipe before and after grinding

4 结论

本文针对航空发动机所用钛合金弯管内表面抛光这一加工难题,提出利用非传统的磁力研磨加工法,即采用旋转磁场带动磁性磨粒旋转与工件产生相对运动,达到抛光去除内表面缺陷的目的,并以试验结果为依据加以分析,得到如下结论:

(1)六自由度机械手与磁力研磨抛光装置相结合有效地完成了复杂弯管内表面的光整加工。

(2)利用磁力研磨加工方法有效地去除了钛合金弯管弯曲处内表面的缺陷,如裂纹、褶皱等。

(3)经35min研磨后,有效地将钛合金弯管内表面粗糙度值由Ra0.35μm降低到Ra0.12μm。

[1]江志强, 杨合, 詹梅,等.钛合金管材研制及其在航空领域应用的现状与前景.塑性工程学报,2009,4(16):44-50.

[2]卑喜敏,王劲松,张同.钛合金磨削加工技术.硅谷,2012(18):34-35.

[3]Singh D K, Jain V K, Raghuram V. Experimental investigations into forces acting during a magnetic abrasive finishing process. The International Journal of Advanced Manufacuring Technology, 2006, 30:652-662.

[4]Girma B, Joshi S S, Raghuram MVGS, et al. An experimental analysis of magnetic abrasives finishing of plane surfaces. Machining Science and Technology, 2006, 10(3):323-40.

[5]Jha S, Jain V K, Komanduri R. Effect of extrusion pressure and number of finishing cycles on surface roughness in magnetorheological abrasive flow finishing (MRAFF) process. The International Journal of Advanced Manufacuring Technology, 2007, 33:725-729.

[6]Nishida H, Shimada K, Goto M. Polishing inner capillary walls by a magnetic compound fluid.The International Journal of Advanced Manufacuring Technology, 2007, 25(1-4): 25-29.

[7]Yamaguchi H, Shinmura T, Ikeda R. Study of internal finishing of austenitic stainless steel capillary tubes by magnetic abrasive finishing.Journal of Manufacturing Science and Engineering, 2007, 129(5):885-892.

[8]Junmo K, Hitomi Y. Internal finishing of capillary tubes by magnetic abrasive finishing using a multiple pole-tip System. Precision Engineering, 2012 ,36:510-516.

[9]陈燕, 巨东英. 应用磁研磨法对细长管内表面的抛光处理 .模具制造技术,2004(10):48-50.