现场总线在2×1000MW发电机组辅机程控系统中的研究与应用

卢定兴,吴晓欣,郑松

(1.福建中海创集团研究院,福建 福州 350008;2.福州大学电气工程与自动化学院,福建 福州 350108)

1 引言

现场总线(Fieldbus)技术是在80年代后期发展起来的一种先进的现场工业控制技术[1],用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。它主要解决工业现场的智能化仪器仪表、控制器、执行机构等现场设备间的数字通信以及这些现场控制设备和高级控制系统之间的信息传递问题。由于现场总线简单、可靠、经济实用等一系列突出的优点,因而受到了许多标准团体和计算机厂商的高度重视,近年来现场总线技术得到飞速发展,支持现场总线的设备厂家和控制系统厂家也越来越多,为现场总线的广泛应用奠定了基础。

2 现场总线在电厂辅机程控中的应用概况

在国内,早期现场总线主要应用于石化行业,在电力行业一直以来都未有全厂使用现场总线的案例。现场总线技术应用在国内电厂试点已进行了十多年,控制范围从最初的辅助车间部分系统到全部系统,目前已逐步扩展到机组主控系统。经过多年的摸索,现场总线在火力发电厂主辅机中的应用已越来越成熟,也成为国内数字电厂的一个标志。本文以福建石狮鸿山2*1000MW发电机组为例,介绍现场总线在百万机组辅机程控中的应用情况。

福建石狮鸿山1000MW发电机组采用了全厂辅控一体化的设计,范围涵盖了输煤、化水、暖通、除灰、空压机、制冷等系统,形成了除主控DCS外的一个大范围DCS控制系统。根据辅机程控工艺流程的特点,该厂主要在凝结水精处理、锅炉补给水系统中采用了大量的现场总线技术,涉及智能马达、阀岛、智能变送器、智能仪表以及电动执行机构等。

3 现场总线类型及技术特点分析

目前主流的几种总线主要有:①基金会现场总线(FoundationFieldbus简称 FF);②CAN(ControllerAreaNetwork控制器局域网);③Lonworks;④DeviceNet;⑤PROFIBUS;⑥HART;⑦CC-Link;⑧WorldFIP;⑨INTERBUS。

每种总线都有其应用的领域,比如 FF、PROFIBUS-PA适用于石油、化工、医药、冶金、电力等行业的过程控制领域,而这些划分也不是绝对的,每种现场总线都力图将其应用领域扩大,彼此渗透。当前国内外,在电力行业以基金会现场总线和Profibus应用较为广泛。

基金会现场总线(Foundation Fieldbus简称FF)这是以美国Fisher-Rousemount公司为首的联合了横河、ABB、西门子、英维斯等80家公司制定的ISP协议和以Honeywell公司为首的联合欧洲等地150余家公司制定的WorldFIP协议于1994年9月合并的。该总线在过程自动化领域得到了广泛的应用,具有良好的发展前景。FF分低速H1和高速H2两种通信速率,前者传输速率为31.25Kbit/s,通信距离可达1900m,可支持总线供电和本质安全防爆环境。后者传输速率为1Mbit/s和2.5Mbit/s,通信距离为750m和500m,支持双绞线、光缆和无线发射,协议符号IEC1158-2标准[2]。

PROFIBUS是德国标准(DIN19245)和欧洲标准(EN50170)的现场总线标准。由PROFIBUS——DP、PROFIBUS-FMS、PROFIBUS-PA系列组成。DP用于分散外设间高速数据传输,适用于加工自动化领域。PA用于过程自动化的总线类型,服从IEC1158-2标准。PROFIBUS支持主-从系统、纯主站系统、多主多从混合系统等几种传输方式。PROFIBUS的传输速率为9.6Kbit/s至12Mbit/s,最大传输距离在9.6Kbit/s下为1200m,在12Mbit/s小为200m,可采用中继器延长至10km,传输介质为双绞线或者光缆,最多可挂接127个站点。在福建石狮鸿山1000MW发电机组中,结合当前这两大总线类型的技术特点以及现场设备厂家和控制系统厂家的支持情况,最终选择以Profibus-DP为主的现场总线技术。

4 Profibus现场总线网络结构

Profibus现场总线网络结构主要分为四种:总线型、树型、菊花链型和点到点型[3]。

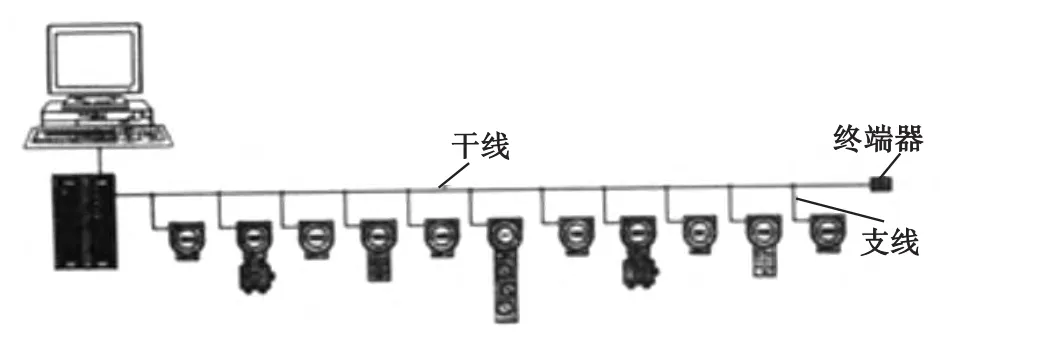

总线型拓扑结构是由一条干线和连接在干线上不同点的若干支线所组成。干线的两端设终端器,支线的长度可以根据需要从1~120m不等,结构如图1所示。

图1 总线型

图2 树型

树型拓扑结构是由一条干线和连接在干线端点上的若干条支线所组成的。与总线型拓扑结构相同,在干线的两端装设终端器,其结构如图2所示。

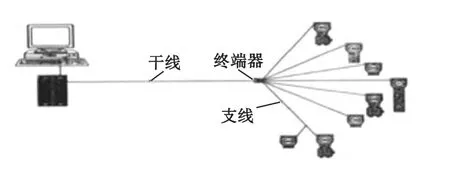

菊花链型拓扑结构是用电缆把一台设备依次连接到下一台设备,一直到最后一台设备和终端器为止。这种拓扑结构也可认为是支线长度为零的总线型拓扑结构。菊花链上每台设备上的进线和出线应连接在一起,以免脱落时造成链的中断。RS-485一直推荐菊花链连接方式,因为T型头会反射电气信号。反射信号会妨碍真实信号的读取——反射信号越大,读取越困难。其结构如图3所示。

图3 菊花链型

当一条现场总线上只连接两个设备时就形成了点到点型的拓扑结构。例如,一台变送器和一台执行器组成的就地控制,如果不连接其他设备时,就是这样的情况。由于这种结构没有发挥出现场总线的优点,因此在实际应用中极少采用这种结构。其结构如图4所示。

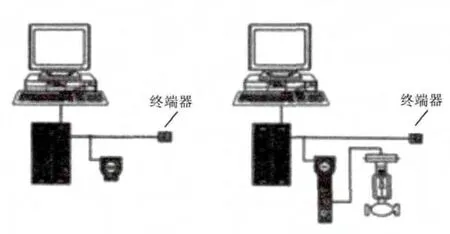

在这四种总线网络拓扑结构中,菊花链型以其灵活性和方便性,在实际现场得到大量的应用,福建石狮鸿山1000MW机组辅机中就大量采用了菊花链型的拓扑结构,取得了良好的应用效果,图5显示的是鸿山1000MW机组锅炉补给水现场总线的一个网络拓扑结构的实际链接。

图4 点对点型

图5 锅炉补给水现场总线网络结构

5 Profibus现场总线网段划分原则

Profibus现场总线采用的RS485令牌环网技术,在实际应用中对网段划分理论上来说只要满足Profibus技术规范即可,但是通常根据目前积累的应用经验,在行业已形成一套网段划分的原则,供参考:

(1)一条Profibus DP网段宜不多于16个节点(设备);所有Profibus DP网段(segment)配置光电转换器(OLM);且要求光电转换器布置于就地(就地设备相对集中的合适位置),以保证DP网段通讯速率不小于1MB;Profibus DP网段分支电缆长度应不大于3m。

(2)现场总线网段的配置以分布式配置为基本,每个控制站最多配置10个单DP网(5个冗余DP网),每个网段最多带15个设备,其中调节设备控制在5个以内。如果以整个发电机组DCS控制系统30个控制站为参考配置,这样整个DCS的带载能力为4500个总线设备(冗余为2250个设备);

(3)同一闭环控制回路的被控参数信号与被驱动智能设备应在同一总线分支接入;变速驱动设备应由两个Profibus节点组成,即电动机保护与控制设备和变频调速控制器。两个节点应连接在同一个Profibus DP网段;每个网段上挂接的现场总线数量按不超过相应总线标准规定最大数量的40%~50%为宜。

(4)冗余设置的现场仪表应接入不同网段;工艺上并列运行或冗余配置的设备,其相关驱动装置应连接在不同的网段上;控制阀门和其旁路阀门(如有)应连接到不同的现场总线网段;控制逻辑相关(同一控制回路中)的仪表和控制对象原则上挂接在同一总线网段上。

(5)根据工艺流程合理配置总线数量和挂接的现场设备,确保任何一条总线故障时,只产生工艺系统的局部故障,不会引起机组的危急状态,造成整个工艺系统停运,并将这一影响限制到最小。

(6)FF现场总线网络/网段拓朴结构的安装推荐采用树型、分支或组合现场拓朴结构。不宜采用菊花链拓朴结构。一条FF/PA网段宜不多于8个节点(设备),根据设备在工艺系统的重要性可适当减少;FF/PA网段分支长度不宜大于30m;

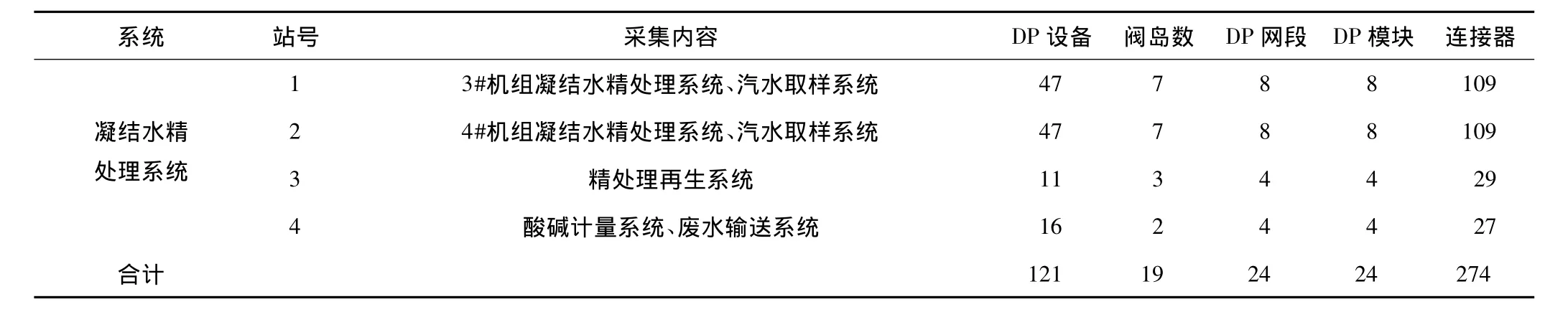

在福建石狮鸿山1000MW发电机组辅机程控中,根据以上这些原则和现场的实际情况,对现场总线的网段进行了划分。以凝结水精处理为例,凝结水精处理系统的现场总线设备数大约有190个,其中挂到DP网段上的设备有127个,主要是:用于非重要调节回路的电动机控制器、电磁阀阀岛、变频器和电动调节阀等。挂接到PA网段上的设备有63个,主要是:智能变送器、液位计和分析仪表。凝结水精处理系统共设计了12个Profibus-DP子网段、10个Profibus-PA子网段,其中Profibus-DP网段连接121个DP现场总线设备和23个阀岛,Profibus-PA网段连接63个PA现场总线设备。具体设计如表1所示。

表1 凝结水精处理系统DP网段设计

6 现场总线设备程序控制实现

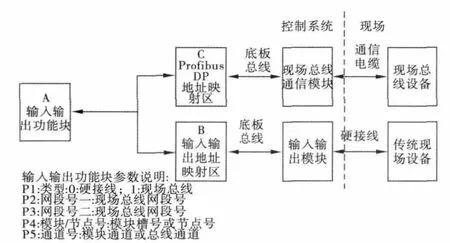

传统的硬接线控制系统与采用现场总线的控制系统对于控制而言,本质上是没有区别,只不过是信号的接入方式不同,具体体现在控制程序上就是IO的处理方式不同。

传统的硬接线控制系统采用输入输出模块的接入方式,每个输入输出模块映射到控制系统中的一块内存,这个内存包括了输入输出模块每个通道的实时数据,以及输入输出模块的设置参数。用户只需要访问这块内存,就相当于访问实际输入输出模块,剩下的处理由系统通过自身总线完成,只不过是输入输出模块反馈或控制的现场设备信号数量与其通道数成确定性关系,无法扩展增加。

采用现场总线的控制系统,没有了传统的硬件线以及输入输出模块,取而代之的是现场总线通信模块与现场同样带通信端口的设备进行连接,所有现场设备信息的传递采用标准的通信协议进行传输。同样现场总线接入设备的控制信息也是映射到控制系统的一块内存中,这个内存也包括了控制设备的实时状态,控制信号和设置参数,用户也同样只需要访问这块内存就相当于访问实际现场的控制设备,剩下的由总线模块处理。不同的是,现场总线设备接入的信息是可定义的,具体由现场总线设备厂家提供的GSD文件决定,而且这个GSD文件是可升级扩展的,也就是说现场总线设备接入到控制系统的信息构成是可组态的,只要设备具有这个信息。与传统硬接线控制系统最大不一样的是,现场总线设备传递给控制系统的信息要大得的多,这也是现场总线技术的最大优势之一,可以为控制系统的控制和维护,提供更多更实时的决策信息。

福建石狮鸿山1000MW发电机组辅机采用的IAP(工业自动化通用技术平台)控制系统,该控制系统最大的一个特点是跨平台控制,也就是控制系统的监控和程序组态软件可以兼容不同厂家的硬件控制站,目前IAP可以支持硬件控制站有SIEMENS S7-300/400 PLC,RockWell 1756系列 PLC,OMRON CJ/CS系列PLC,Schneider Quantum 系列 PLC和 GE PAC3i/7i系列PLC等。

IAP控制系统在硬件支持跨平台,同样在传统硬接线模块和现场总线技术之间也很好地实现兼容控制,对于控制系统的逻辑组态界面和功能块来说,并没有差异,只通过输入输出功能块的属性参数就实现了两者之间的融合,其工作原理如图6所示。

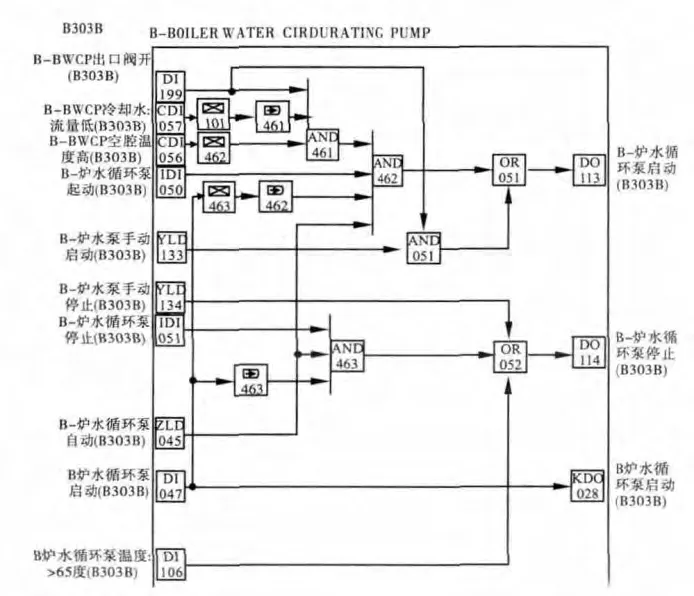

在融合了硬接线设备和现场总线设备控制信息的接入处理后,对于控制策略来说就无差异了,图7是现场总线设备的控制逻辑示例。

图6 IAP硬接线输入输出和现场总线输入输出处理原理

图7 现场总线设备控制逻辑示例

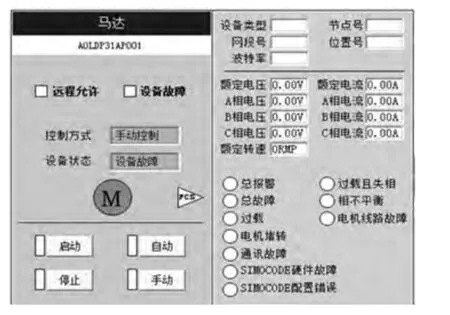

采用现场总线技术后的明显优势之一就是人机界面显示的设备信息更多了,便于用户实时了解设备的运转状态,提高对设备的维护效率。在设计上,考虑到与传统DCS控制系统兼容,在设备操作窗上增加一个“FCS”按钮,用于联动调出现场总线设备的辅助信息。图8是人机监控画面——现场设备的操作窗和信息窗。

图8 现场总线设备人机监控画面示例

7 结束语

随着自动化控制技术、现场总线技术和现场总线设备的完善和不断发展,现场总线在火力发电厂的应用也越来越广泛,并以其数字化和标准化的特点,将火电厂的自动化控制提高到一个新的水平,也促进了现代化数字电厂的建设。福建石狮鸿山2*1000MW火力发电机组凝结水精处理和锅炉补给水系统现场总线技术的成功应用,提高了电厂的自动化管理水平,也有效地降低电厂的运行和维护成本。

[1]雷霖.现场总线控制网络技术[M].北京:电子工业出版社,2004:134-157.

[2]张兴龙.基于现场总线技术的工业控制系统研究[J].黑龙江造纸,2006(1):53-54.

[3]喻刚,舒志兵.基于CAN总线的ELMO伺服运动控制系统[J].机床与液压,2008,36(7):302-305