三塔甲醇精馏装置改造情况

车艳妮

(河南理工大学河南焦作454000)

三塔甲醇精馏装置改造情况

车艳妮

(河南理工大学河南焦作454000)

山西晋煤天源化工有限公司装置年生产能力为360kt合成氨、600kt尿素、40kt甲醇。合成工段净化气精制采用甲醇化、甲烷化工艺,生产出的粗甲醇中甲醇质量分数一般在52%~59%,通过精馏的办法除去杂质获得高纯度甲醇。甲醇精馏采用三塔精馏工艺,预精馏塔、加压精馏塔、常压精馏塔均为填料塔,采用规整填料。开车运行后,甲醇产品不能达到优等品的要求且蒸汽消耗较高,通过对甲醇精馏塔填料及内件进行更换和改造,甲醇产品达到了优等品(质量分数99.9%)指标要求,蒸汽消耗明显降低。

1 工艺特点

从国内双塔精馏工艺装置运行现状来看,精甲醇中的乙醇含量较高,乙醇质量分数一般达到(400~500)×10-6,联醇工艺生产的精甲醇中乙醇含量更高些;三塔精馏工艺装置可制取乙醇含量极低的优质甲醇,乙醇质量分数仅(1~2)× 10-6,有时甚至分析不出来,而加压精馏塔采出的精甲醇中其他有机杂质含量也相对减少,在三塔精馏工艺装置中常压精馏塔采出的精甲醇质量更好些。三塔精馏流程主要是将双塔精馏流程的主精馏塔分为加压精馏塔和常压精馏塔,加压精馏塔的冷凝潜热作为常压精馏塔再沸器的热源,并且节省了加压精馏塔的回流冷却用水,较双塔精馏流程节约热能30%~40%,节省了蒸汽和减少了冷却水用量。

2 工艺流程

来自甲醇合成工段或甲醇罐区40℃的粗甲醇加入碱液中和后,经换热器换热至58℃送入预精馏塔,溶解在粗甲醇中的气体及低沸点杂质均在预精馏塔塔顶除去。预精馏塔有2台冷凝器,塔顶蒸汽中所含大部分甲醇在第1级冷凝器被冷凝送入预精馏塔回流槽进行全回流;未冷凝的少部分甲醇蒸气、低沸点轻组分及不凝气进入第2冷凝器冷却至(40±2)℃,回收其中绝大部分甲醇,不凝气经液封槽后排至造气燃料气气柜,或经液封槽放空。

从预精馏塔塔底来的甲醇经泵加压后送入加压精馏塔,加压精馏塔塔顶甲醇蒸气进入冷凝/再沸器作为常压精馏塔的热源。甲醇蒸气被冷凝器冷凝后进入回流槽,一部分经泵加压后作回流,其余部分经冷却器冷却后送回加压精馏塔,加压精馏塔塔顶甲醇蒸气进入冷凝/再沸器作为常压精馏塔的热源。甲醇蒸气被冷凝器冷凝后进入回流槽,一部分经泵加压后作回流,其余部分经冷却后送往精甲醇槽。

由加压精馏塔塔底排出的甲醇溶液送至常压精馏塔,塔顶排出的甲醇蒸气由冷凝器冷却,冷凝液进入回流槽,经泵加压后一部分作回流,其余部分作为产品送入精甲醇槽。常压精馏塔下部侧线采出杂醇油,塔底排出的废水送至污水处理工段进行生化处理。

3 存在的问题及原因分析

设计吨甲醇低压蒸汽消耗≤1.2t,而改造前吨甲醇低压蒸汽消耗在3.0t左右,产品纯度仅99.5%~99.8%(质量分数),沸程和水含量分别超标了3.5℃和0.5%,产品质量达不到优等品指标要求,甲醇废水中甲醇含量不达标(质量分数达0.59%)。经认真分析,填料效率和分布器性能存在以下问题:①原AX250型规整填料比表面积太小,与现有设备的填料高度、塔径不匹配,影响气液接触,达不到分离要求。甲醇精馏过程中,甲醇的温度为64℃,水的沸点为100℃,其中还有许多其他醇类,如乙醇等,沸点相差都不大,分离难度较高,比表面积较小的填料无法保证足够的气液传质面积。因此,应选择比表面积更大的填料或者增加塔中填料段的高度达到分离要求。②液体分布器设计不合理。预精馏塔、加压精馏塔以及常压精馏塔的分布器孔径过大,孔数过少,难以保证填料发挥出最佳性能,分布器总高度不超过200mm,高度过低,无法保证在70%~120%的负荷内都分布均匀。③填料分段情况不合理,预精馏塔精馏段和加压精馏塔提馏段的填料高度过矮,不是在最佳位置进料。④液体分布器安装不规范,分布器漏液,有壁流现象。

4 改造方案

在不改变原塔体结构的情况下,对预精馏塔、加压精馏塔、常压精馏塔的填料和内件进行了更换和优化:①填料更换为比表面积较大的填料,TUC-DZ型波纹填料的比表面积≥500m2/m3,ZUPAK-Ⅲ型波纹填料的比表面积≥350m2/m3,ZUPAK-Ⅱ型波纹填料比表面积≥250m2/m3。②分布器更换为槽盘式分布器,分布器离填料高度由原来的50mm改为200mm,更换了进料管及回流管,进料管布有Φ12mm开孔,以进行液体再分布。

预精馏塔规格为Φ1100mm×21198mm,精馏段选用TUC-DZ型波纹填料,床层为1段,高度为1000mm;提馏段选用ZUPAK-Ⅲ型波纹填料,床层为2段,每段高度为3500mm。塔顶和填料段之间采用新型槽盘式液体分布器,孔径为Φ4.6~8.2mm

加压精馏塔规格Φ1300mm×32843mm,全塔液相负荷较大,气相密度也大。精馏段选用ZUPAK-Ⅲ型波纹填料,床层为4段,高度分别为1000,5000,5000和5000mm;提馏段选用ZUPAK-Ⅱ型波纹填料,床层为1段,床层高度为1000mm,其液相负荷非常大,压力较高,导致气相密度增大,气液相密度减小。塔顶和填料段之间采用新型槽盘式液体分布器。

常压精馏塔规格Φ1600mm×35993mm,全塔气相负荷大,液相负荷小,选用TUC-DZ型波纹填料。精馏段设置3段填料床层,每段高度为4500mm;提馏段填料床层为2段,每段高度为3000mm。杂醇油从提馏段中间采出。

5 改造效果

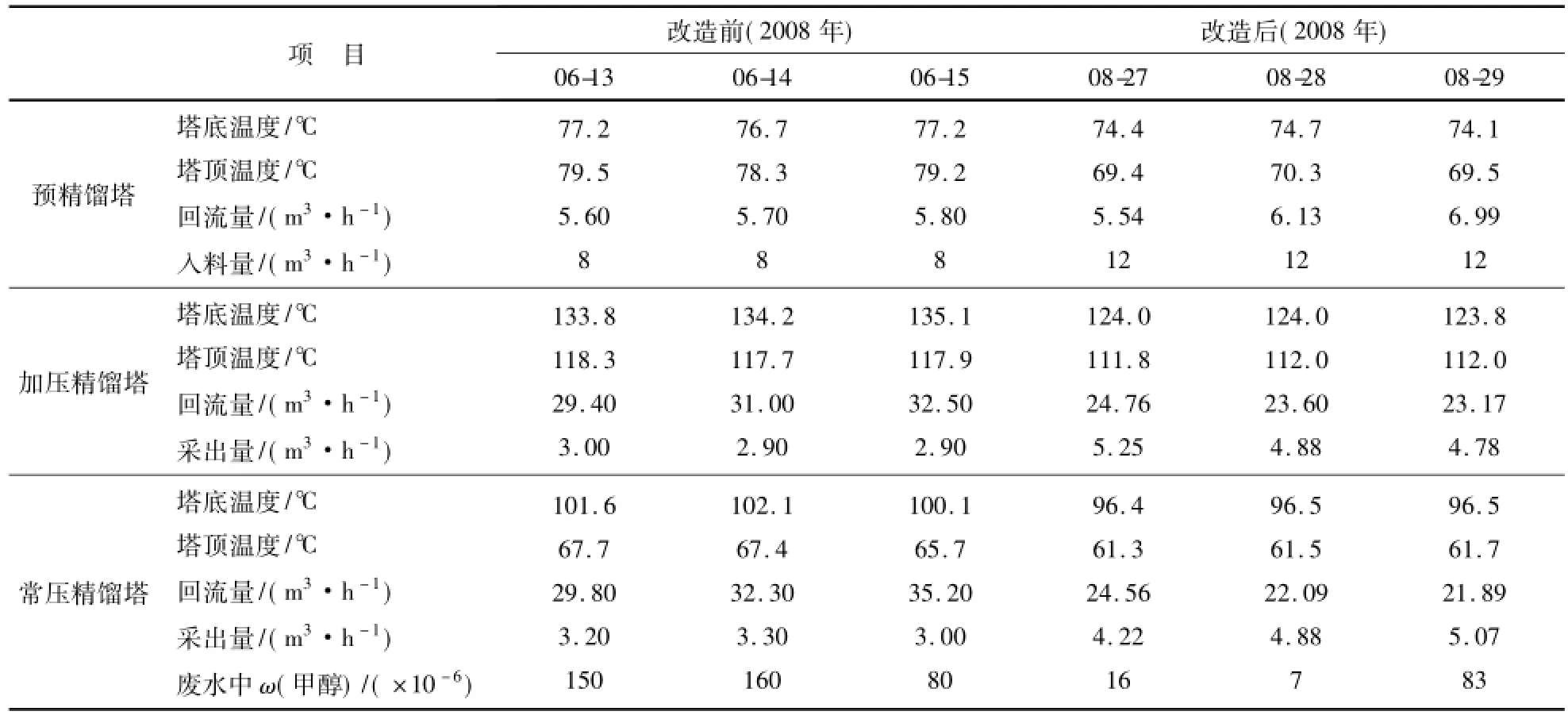

更换填料及分布器后,对甲醇精馏装置进行了3d的负荷考核。考核期间,实际达到的运行指标(表1):①甲醇产品沸程和水分含量仅超产品标准0.3℃和0.03%,为优等品甲醇。②粗甲醇负荷为12m3/h,日均产甲醇136.5t,负荷为85%。按年运行300d计,甲醇年产量41000t。③排放的废水中甲醇质量分数<100×10-6,达到设计要求,既回收了资源,又减轻了污水处理压力。④吨甲醇低压蒸汽消耗为1.5t左右。考核期后,粗甲醇负荷调整为16m3/h,稳定2h,核算年产甲醇55000t,超过设计产能。操作弹性为50%~115%,更高负荷因受粗甲醇产量限制未考核,根据运行状况看,可达到120%负荷。

表1 改造前、后运行参数对比

6 结语

山西晋煤天源化工有限公司原来的甲醇精馏装置由于填料性能先天不足,内件分布器也存在问题,在运行初期产品未能达到设计要求,能耗较高。经过技术改造后,能耗大大降低,吨甲醇低压蒸汽消耗由约3.0t降为约1.5t,每年可节约低压蒸汽60000t,年节约蒸汽费用600万元。废水中甲醇质量分数<100×10-6,达到了排放标准。产品甲醇99.9%为优等品,按售价提高100元/t计,年可增收400万元,经济效益十分可观。

2014-09-10)