“18·30”尿素项目净化系统运行总结

王建民 张晨霞(阳煤集团和顺化工有限公司山西晋中032700)

“18·30”尿素项目净化系统运行总结

王建民 张晨霞

(阳煤集团和顺化工有限公司山西晋中032700)

阳煤集团和顺化工有限公司“18·30”尿素项目于2012年8月23日投产,运行状况良好,目前年产合成氨240kt、尿素360kt。该项目主要采用固定层富氧连续造气、湿法PTS脱硫、全低变、变压吸附脱碳、醇烷化、中压合成氨、二氧化碳汽提法合成尿素等先进工艺。

1 净化系统工艺流程

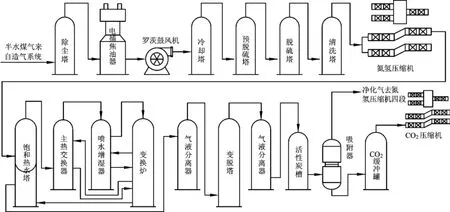

“18·30”尿素项目净化系统工艺流程如图1所示。

图1 “18·30”尿素项目净化系统工艺流程

来自造气系统的半水煤气经过除尘塔、电捕焦油器除去烟尘、油污后,由罗茨鼓风机加压至40kPa,然后经冷却塔进入预脱硫塔、脱硫塔进行脱硫,H2S质量浓度可由原来的2000mg/m3(标态)脱除至60~100mg/m3(标态);经清洗塔进入氮氢压缩机一段,加压至2.1MPa后进入变换系统。

变换系统采用全低变工艺,半水煤气进入饱和热水塔的饱和段后与热水逆流接触,被增湿加热后进入主热交换器与变换气进行换热,再进入喷水增湿器进一步调节入变换炉一段的温度。变换反应后的气体回主热交换器与半水煤气换热,降温后再回到变换炉三段。完成变换反应的变换气进入饱和热水塔的热水段与除氧水换热,降温后进入变换气脱硫系统。变换气脱硫系统采用GX湿法脱硫,脱硫至H2S质量浓度为10mg/m3(标态)的变换气经气液分离器,然后经活性炭槽进入变压吸附脱碳系统,分离出来的CO2气送至CO2压缩系统;与此同时,产生的净化气经精脱硫系统后送至氮氢压缩机四段入口。

2 净化系统运行中存在的问题

(1)脱硫系统出口设计有1只远路循环自调阀,少部分半水煤气经此阀可循环至罗茨鼓风机的入口,由自调阀的开度来调节压缩机一段入口压力。但由于循环的半水煤气要重新经预脱硫塔和脱硫塔,自调阀开度大会造成脱硫系统负荷过重,致使压差上升且脱硫效果变差。目前,只能通过调节备用罗茨鼓风机的副线阀来减轻其负荷,但此操作工作量大、较复杂,无法实现远程操作且不直观,给脱硫系统的操作带来不便。

(2)变换系统出口设有1台软水加热器,用于给变换气降温,同时给来自脱盐水系统的软水加热。因脱盐水最终流向水汽车间的除氧水罐,软水流量受除氧水罐液位的影响,液位不稳使软水流量波动较大,造成进、出变换气脱硫系统的变换气温度波动大,不利于稳定工况。脱硫液的温度长期以来偏高(最高时达48~50℃),无法控制在脱硫液适合的温度范围内,致使脱硫效果差。

(3)变换气脱硫系统脱硫效果差还有另一个原因就是变脱液再生效果不够理想,NaHCO3质量浓度高(可达80g/L以上),而Na2CO3质量浓度较低(只有2g/L左右)。

(4)变换气脱硫系统后设有1台气液分离器和活性炭脱硫槽。由于气液分离器设计为上进下出,且其出口管离容器底部较近,造成出气液分离器气体带水严重。同时,活性炭槽也是上进下出,导致从气液分离器带来的冷凝水全部进入活性炭床层,使活性炭很快失效。自从开车至今,已多次更换。特别是最近更换为氧化铁脱硫剂后,带水造成其结块,阻力上升,只能通过开启活性炭槽的副线来增大过气量,脱硫效率进一步下降。

3 技改措施

(1)针对脱硫系统远路循环自调阀的问题,将其位置改在冷却塔后,即出冷却塔就可经自调阀循环回罗茨鼓风机入口,既可实现整个脱硫系统压力的便捷调控,又可大大减轻脱硫塔的负荷,从而缩小脱硫塔压差;而冷却塔为空塔喷淋,不存在压差问题,可降低罗茨鼓风机的电耗。同时,脱硫塔负荷的减轻也可进一步降低脱硫的碱耗。

(2)针对变换气脱硫系统变脱液温度高的问题,现新增1台变脱液换热器,其换热面积为300m2。冷却水采用合成循环水,安装位置位于变脱贫液槽出口和变脱泵进口之间。此项技改完成并入系统后,变脱液温度下降至44℃。通过调节换热器副线,可实现液体温度的平稳调节,不致于有大的波动,利于工况的稳定。变脱液的总副盐含量随着液体的溢流置换,已呈下降趋势,脱硫效果也有明显改观。

(3)针对变脱液再生效果的问题,现新增设了1台小型的空气压缩机(额定流量为0.5m3/h,出口压力为3.0MPa),安装位于变脱塔液相出口管上。通过此压缩机,可向变脱液中鼓入空气,增加其携氧量,从而增强再生效果。本项计改已完成,运行效果显著。变脱液中成分有了明显改善,有效成分Na2CO3质量浓度已上升至4g/L以上,出变换气脱硫系统H2S质量浓度由原来的20mg/m3以上降至5~10mg/m3。

(4)针对活性碳槽带水的问题,可将气液分离器和活性炭槽均改为下进上出,但需将活性炭床层用压板压紧,防止吹翻,可有效防止气液分离器中的水大量带入活性炭床层中;即使有少量带入,也可由床层自身阻力分离下来并从其底部导淋排出,避免其浸透全床层,大大降低活性炭更换频率。

2014-05-20)