圆形料场桥式刮板混匀堆取料机的堆料机技术分析

张晓慧

摘 要:室内圆料场顶堆侧取堆取料机是散料装卸领域的环保设备。本文从圆形料场桥式刮板混匀堆取料机的堆料机进行了分析,分别从堆料臂架的配重平衡对中心柱及回转支承的影响、堆料机俯仰油缸的选取、堆料机铰支座及堆料臂架上的拉杆等方面进行了分析阐述。并结合我公司目前的设计情况对这几个问题的进行了技术应用分析。

关键词:圆形料场;堆料机;配重平衡;油缸选取

中图分类号:TH22 文献标识码:A

圆形料场桥式刮板混匀堆取料机,适用于原料的预均化堆场。占地面积小、可连续进行堆料、取料作用,全自动程序控制。是水泥、煤炭等散状原料理想的均化设备。该类设备采用连续人字形堆料和全断面取料的堆取料工艺,堆料层数可达500层以上,是堆取料机中混匀效果最佳的设备,目前广泛应用于火电厂、煤炭、化工、水泥厂等多个领域。 该类设备根据取料机回转半径的不同分为φ60m 、φ80m、 φ90m和φ110m圆形堆取料机(如图1所示)。

1 设备的结构及工作原理

该设备的主要特点是:堆取料机采用人字形堆料和全断面取料的堆取料工艺。堆料机在PLC程控下,堆料臂往复回转,同时在一次往复回转过程中完成从上升到下降的周期变幅变速运动,完成连续人字形堆料工艺。取料机通过运行在圆形轨道上的端梁围绕中心柱在料场内运行。同时料耙沿桥梁往复运行实现全断面取料,最终通过刮板输送系统将物料刮至中柱底部经地坑胶带机运出。

2 堆料机的配重平衡

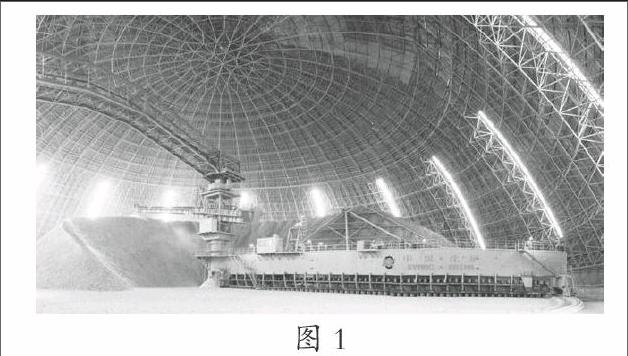

总结堆料臂配重的设计结果,堆料臂平衡后重心点基本位于悬臂上翼缘板附近,目前公司堆料臂配重要求变幅油缸始终受压,在空载上仰阶段臂架整体倾翻力矩最小,满载下俯时整体倾翻力矩最大。而圆形煤场堆料臂重心的位置决定了中心柱上方的倾翻力矩等载荷。工作(或静止)时重心偏移产生的弯矩越大,中柱的变形就越大。达到一定程度后,中心柱原有直径就由于变形量超过允许值。为了有效降低中心柱直径,首先需要考虑的是堆料机运行时重心的偏移情况。在这种优化理论下,堆料机采用空载、满载重心分别位于中心点两侧,俯仰堆料机上仰、下俯以及空载满载位于中心点两侧时整体重心偏移量最小,对中心柱产生的弯矩最小。中心柱允许的直径也就越小。由此为机理,应当明确两个问题,一是俯仰堆料机应该优先采用拉压缸,代替使用纯压缸;二是俯仰堆料臂的铰点中心应尽可能靠近悬臂重心点位置。结合臂架截面高度,在大的倾翻力矩下,转台下部需要较大直径的回转支承。为使堆料机下部回转支承直径降低,减小堆料臂产生的倾翻力矩是一个重要方法。经过几台设备的有限元计算中发现,在堆料臂空载上仰油缸压力接近于0时满载下俯仅有十余吨的压力,油缸直径可以明显缩小,而且重心偏移也不大(如图2所示),仅在600mm左右,对于回转支承则可以进一步缩小直径,进而中心柱直径缩小。

3 堆料机俯仰油缸的选取

在设计过程中始终以一个最大(或油缸公称压力)校核油缸长度,实际上在油缸处于最大伸长时,实际压力为最大的压力的一半左右,有时会小很多,但都忽略了这一问题;应当确定是否存在选用大油缸的问题。但由于目前还没有开始计算油缸受力何时最大,在一定期间内只能按照油缸伸长最大受力最大状态进行选型。

4 堆料机铰支座

铰点确定为臂架外部后,铰支座结构需要调整,主要是与臂架连接方式即轴承选用,早期图纸有采用双列球面辊子轴承的,还有不带轴承的。关节轴承采用较少,但关节轴承在斗轮机中较为常见。考虑到该处轴承仅在一个较小的角度范围内转动,最大不超过±20°,而且转速非常低,一般不超过0.1r/min,选用球面辊子轴承不合适,采用关节轴承是比较合理的。目前选用的关节轴承是自润滑的但仍然按照带润滑的轴承座设计,而润滑油孔位置是参考普通轴承设计的,对关节轴承并不合适。现在有取消的计划。

5 堆料臂的拉杆

由于带俯仰堆料臂臂长较长,考虑挠度变形对设备的影响,目前在公司内部悬臂前端挠度要求控制在1/300,而臂长达到一定程度后,很难保证挠度要求,同时考虑降低堆料臂整体重量,需要在臂架上方增加拉杆以高整体刚度。对于圆形料场堆料机受整体空间结构影响,悬臂上仰到最高角度时,拉杆不能高过栈桥支撑点标高,这就限制了拉杆尺寸,目前设计的拉杆高度一般不超过4m。当堆料臂架过长(达到38m)且头部再有比较重的一个伸缩套筒,原有拉杆结构在计算过程中无法通过,被迫调整拉杆位置,在试验过程中,将支杆前移,使之接近于变截面尾端位置,同时后移后拉杆的臂架铰点位置,缩小后拉杆与臂架的角度,通过多次计算,取得了较好的效果。拉杆受力状态明显改善,截面可以缩小。悬臂架在支杆前部可以显著降低截面高度和板厚,应力状态明显改善,进一步改善了拉杆的受力状态。支杆也由于受力平衡问题,垂直方向载荷明显降低,可以有效降低截面尺寸和重量,从而降低了成本。

参考文献

[1] JB/T8894-2005,移动式散料连续搬运设备钢结构设计规范[S].