基于S7-300 PLC 的电镀恒温控制系统设计

徐竟天,张甜甜*,程瑞洲,赵晓姣

(西安石油大学电子工程学院,陕西 西安 710065)

出于成本和操作考虑,早期电镀生产线的工艺参数监控多以继电器方式实现,尽管能满足控制要求,但可靠性和故障率存在诸多问题。通过PLC(可编程逻辑控制器)监控电镀生产线,可减少继电器控制出现的问题,同时减轻了工作人员的劳动强度,产品质量稳定,生产效率大幅度提高,经济效益很好[1-3]。

某旧式手工生产线,工件电镀时间的“开始/停止”和电镀工艺的“启/停”按钮靠手动操作。电镀过程中的电流和电压由智能仪表显示,控温过程由PID(比例-积分-微分)仪表完成,但控制冷水和热蒸汽的电磁阀却需人工切换,因此,控制精度不高,产品质量不稳定。针对此问题,根据工厂原有的电镀设备,本文以西门子S7-300 PLC 为核心设计了电镀生产线智能监控系统,实现了恒温控制。

1 控制系统结构

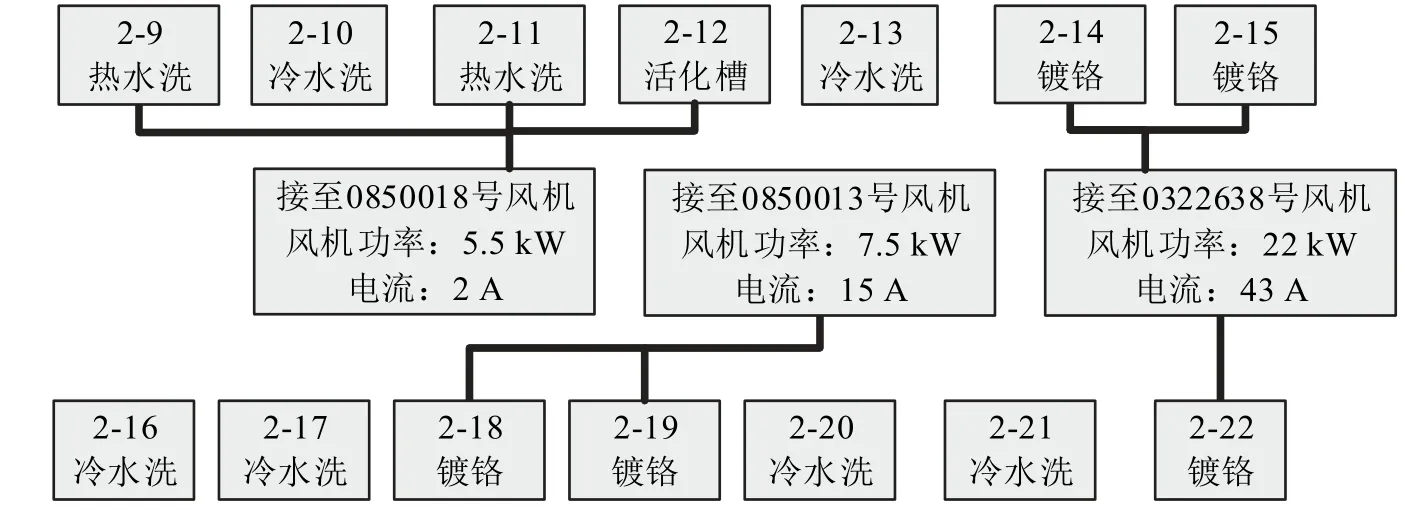

电镀工艺有镀铬、活化、热水洗、冷水洗等工序,运行中的电镀槽如图1 所示。镀铬槽、活化槽、热水洗槽依据工艺要求分别配有不同功率的风机,工艺槽编号及排列如图2 所示。镀铬槽需监控的参数有电流、槽电压、槽液温度、液位、电镀时间等,考虑到需监控的点数较多,通过合理分配I/O 点以确保系统发挥最佳控制功能,AI、AO、DI、DO 信号在各个模块按相同顺序接线,分配相似变量地址。最终生产线的模拟量输入输出点数总共有128 个,数字量输入输出158 个,并留有扩展余地。

图1 电镀槽运行中的照片Figure 1 Photo of the running plating tank

图2 电镀工艺槽编号及平面布置图Figure 2 Layout drawing of the plating tanks and their numbering

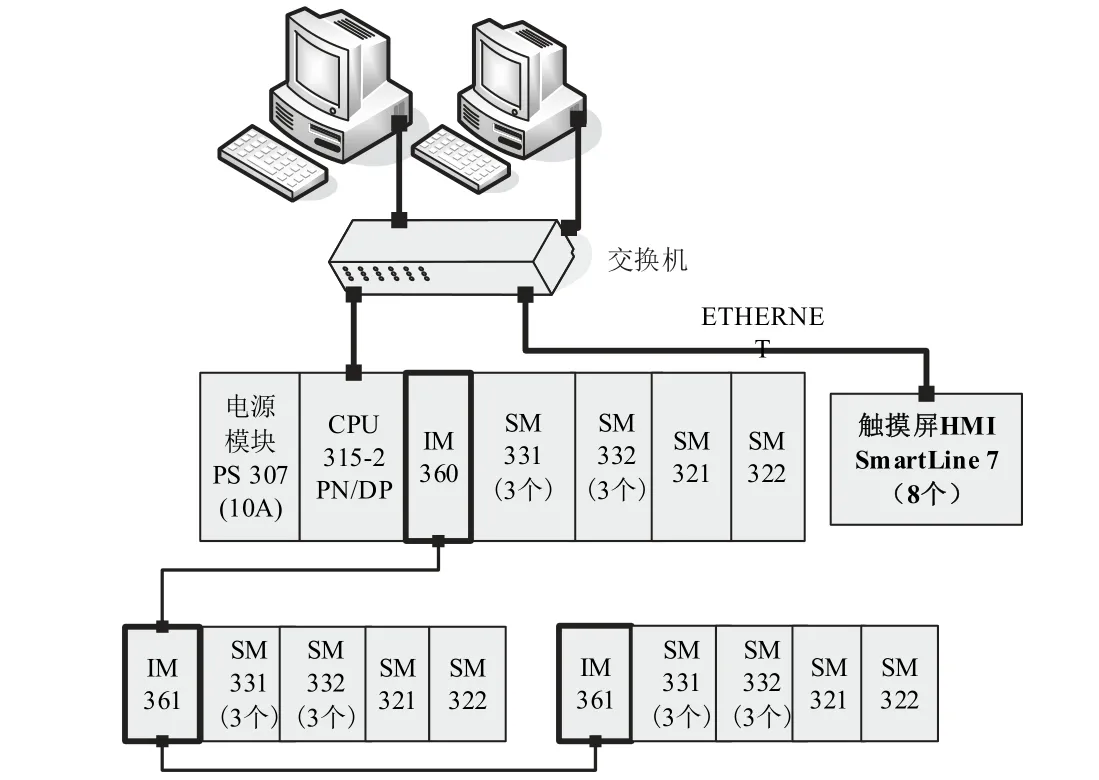

该电镀控制系统由工控机、西门子S7-300 PLC 和PROFINET 总线组成。2 台工控机(上位机)实现软冗余,安装有组态王KingView 6.55 软件,监控现场相关数据,并根据工艺要求作出适当的操作和处理。下位机采用西门子公司S7-300 PLC,采集数据并将信息及时上传至上位机。现场安装了西门子SmartLine 7 寸触摸屏(图3),监控镀槽工艺流程,可根据要求更改参数。由昌辉智能仪表实时显示镀槽内电流、电压、槽液温度等参数。

图3 触摸屏照片Figure 3 Photo of touch screen

S7-300 PLC 电镀生产线智能控制系统结构如图4 所示。

图4 控制系统结构Figure 4 Framework of the control system

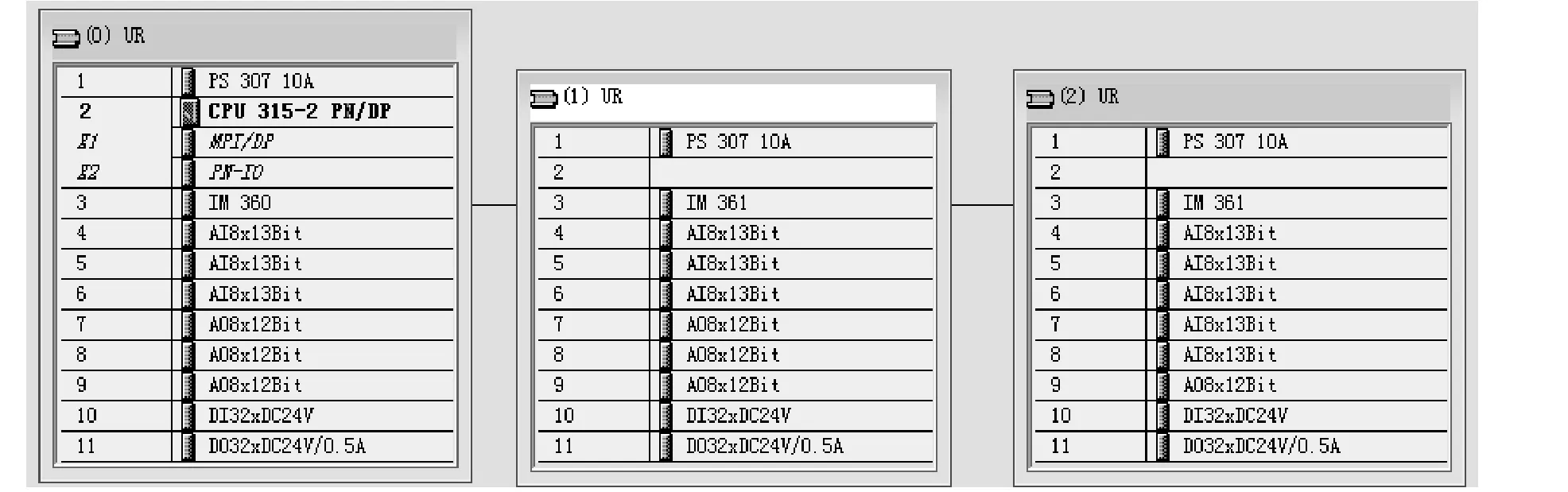

本控制系统电源模块选用PS307 10A,CPU 模块选用CPU 315-2PN/DP,其带有1 个PROFIBUS 总线接口。模拟量输入模块选用SM331,AI 8 × 13 位;模拟量输出模块选用SM332,AO 8 × 12 位;数字量输入模块选用SM321,DI32 × DC24V;数字量输出模块选用SM322,DO32 × DC24V/0.5A;参数可通过模板上的量程模块或编程软件设定。控制系统硬件组成如图5 所示。

图5 控制系统的硬件组成Figure 5 Hardware of the control system

因为315-2PN/DP 配置有1 个PROFINET 工业以太网接口,所以工控机通过以太网与PLC 通信。S7-300 PLC的编程软件为STEP 7 V5.4,可完成PLC 编程、参数设置、地址分配等。西门子SmartLine 7 寸触摸屏的组态软件为Simatic WinCC flexible 2008,主要完成触摸屏编程以实现现场监控、操作、参数设定等,通过以太网与PLC进行数据传输。

2 温度控制策略

2.1 工作原理

镀液温度在工艺中发挥着关键作用,其参数变化会直接影响电镀质量。温度控制系统是一个闭环反馈控制系统。

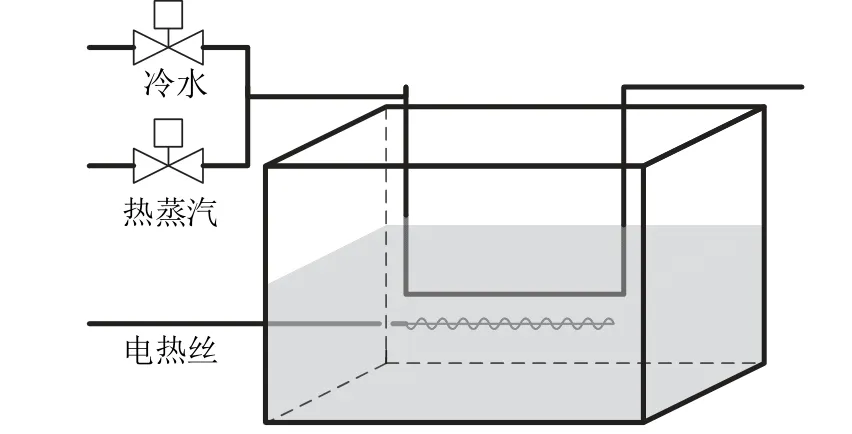

原生产线中,主要通过电热丝和热蒸汽升温镀液,通冷水降温。热蒸汽和冷水在槽内共用1 个管道,槽外由电磁阀控制切换热蒸汽和冷水,控温原理如图6 所示。电热丝功率较小,加热缓慢,热蒸汽和冷水可快速加热与降温。原生产线用PID 表控制电热丝进行慢加热,但因为其无法同时控制冷水和热蒸汽电磁阀自动切换,所以只能手动切换。实际使用时频繁切换无形中加大了操作工人的工作强度,更重要的是工人往往会忘记适时切换冷水和热蒸汽电磁阀,致使槽液温度超调严重,镀件质量不稳定。鉴于此,选用PID 控制电热丝连续加热,热蒸汽和冷水阀自动切换方式来实现镀液恒温控制。

图6 电镀槽温度控制示意图Figure 6 Schematic diagram of temperature control of plating tank

新的电镀槽液温控制原理是:热电偶检测液温,经温度变送器将采集的数值转换成对应的4 ~ 20 mA 电流信号,通过S7-300 SM331 模块A/D 转换后进入PLC,PLC 的CPU 模块将它与设定值进行比较,根据PID 控制算法进行运算,再将结果送给S7-300 SM332 模拟量输出模块,经D/A 转换后变为4 ~ 20 mA 的电流信号,控制电热丝的功率,实现温度恒值PID 控制。同时PLC 通过逻辑编程,自动控制冷水和热蒸汽电磁阀切换,实现快速加热与降温,整个过程无需人员参与,控温可达到理想效果。

2.2 控制策略

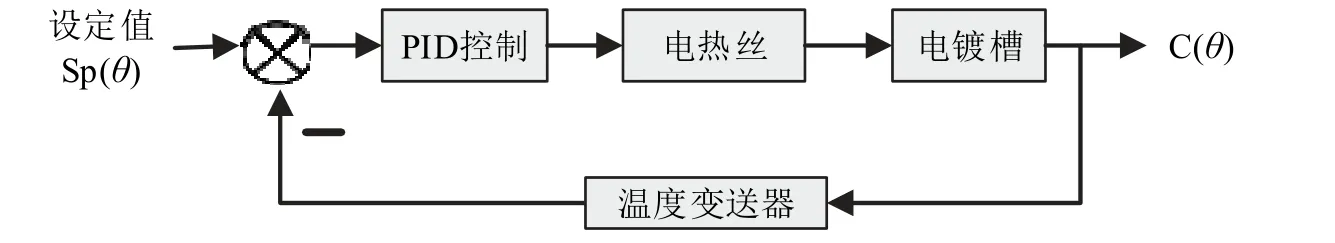

由于PID 控制具有算法简单、易实现、灵活性较强、准确性较高等特点,在控温方面应用十分广泛[4-5]。PLC模拟量闭环控制系统如图7 所示。

图7 PID 控制系统Figure 7 PID control system

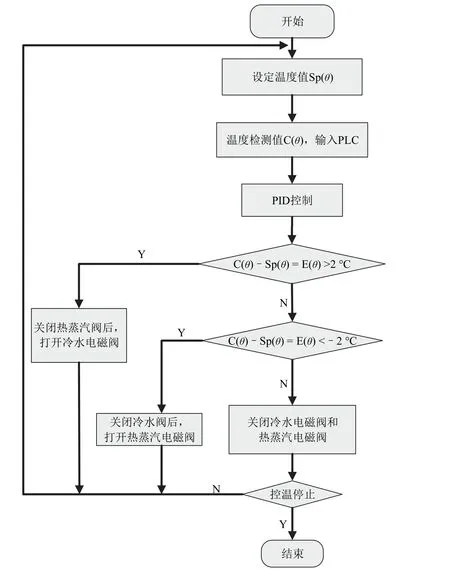

由于温度梯度效应以及现场环境的影响,温度必定存在一定的误差。但该误差很小且不会影响电镀质量,因此不予考虑。在实际生产中,根据镀槽内实际温度C(θ)与设定温度Sp(θ)相比较,进行温度控制。由PID 程序控制电热丝加热,过程中一直处于工作状态。系统根据程序判断,当E(θ) = C(θ) - Sp(θ) >2 °C 时,PLC 发出指令关闭热蒸汽阀,打开冷水电磁阀;当E(θ) < -2 °C 时,关闭冷水电磁阀,打开热蒸汽电磁阀;当-2 °C < E(θ) <2 °C 时,冷水电磁阀和热蒸汽电磁阀全部关闭,PID 程序控制电热丝实现小温度区域内的恒温控制。温度控制流程如图8 所示。

图8 温度控制流程图Figure 8 Flow chart for temperature control

2.3 连续PID 控制器FB41

S7-300 PLC 提供了2 种PID 温度控制方式,第一种是FM 355 闭环控制模块,第二种是利用普通的信号模块与PID 控制编程功能块(FB)相结合来实现[6-7]。由于FM 355 的价格太高,因此选用第二种方式。

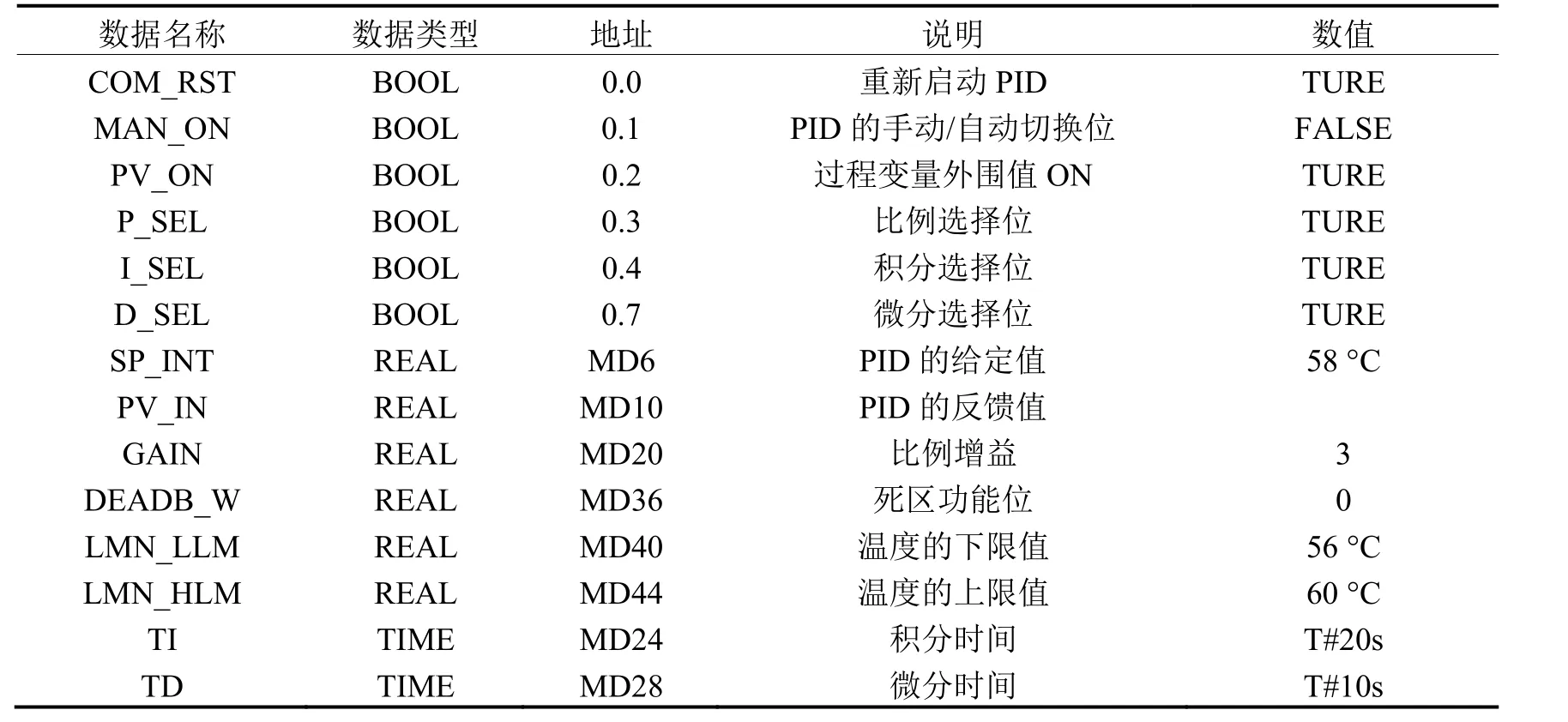

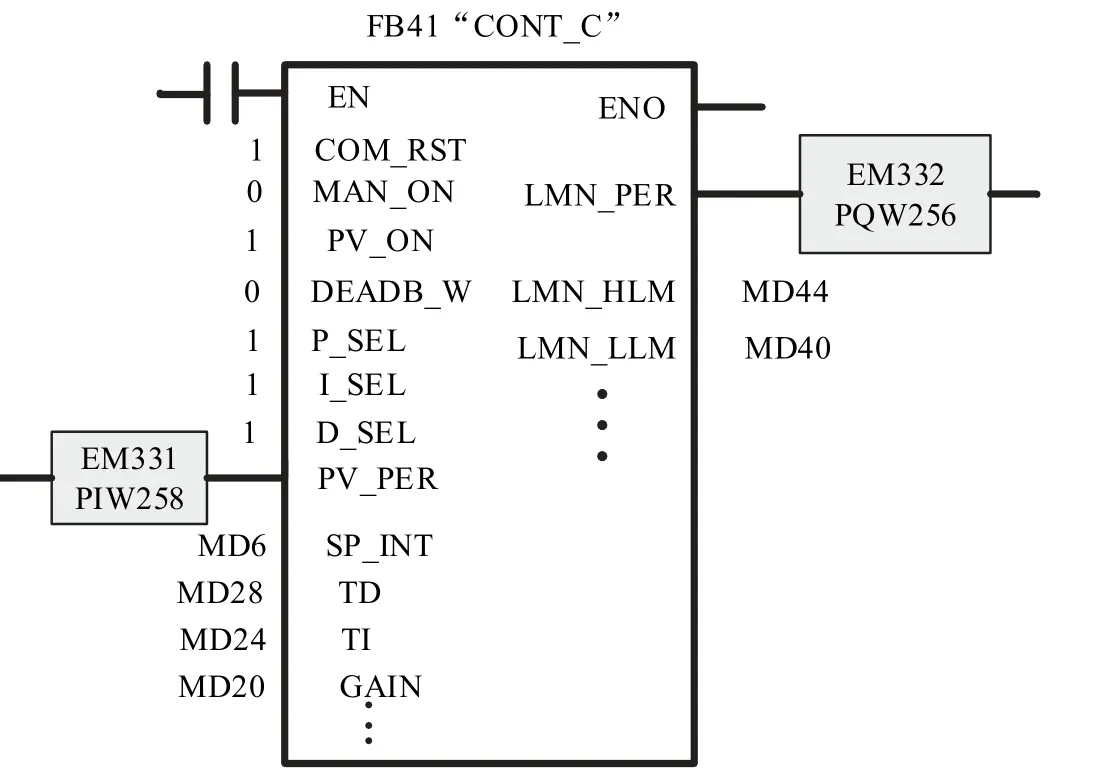

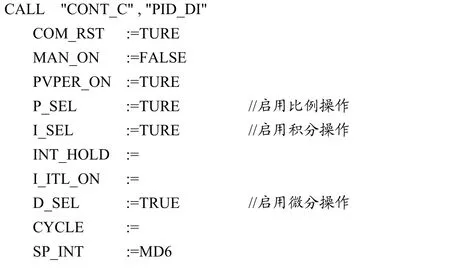

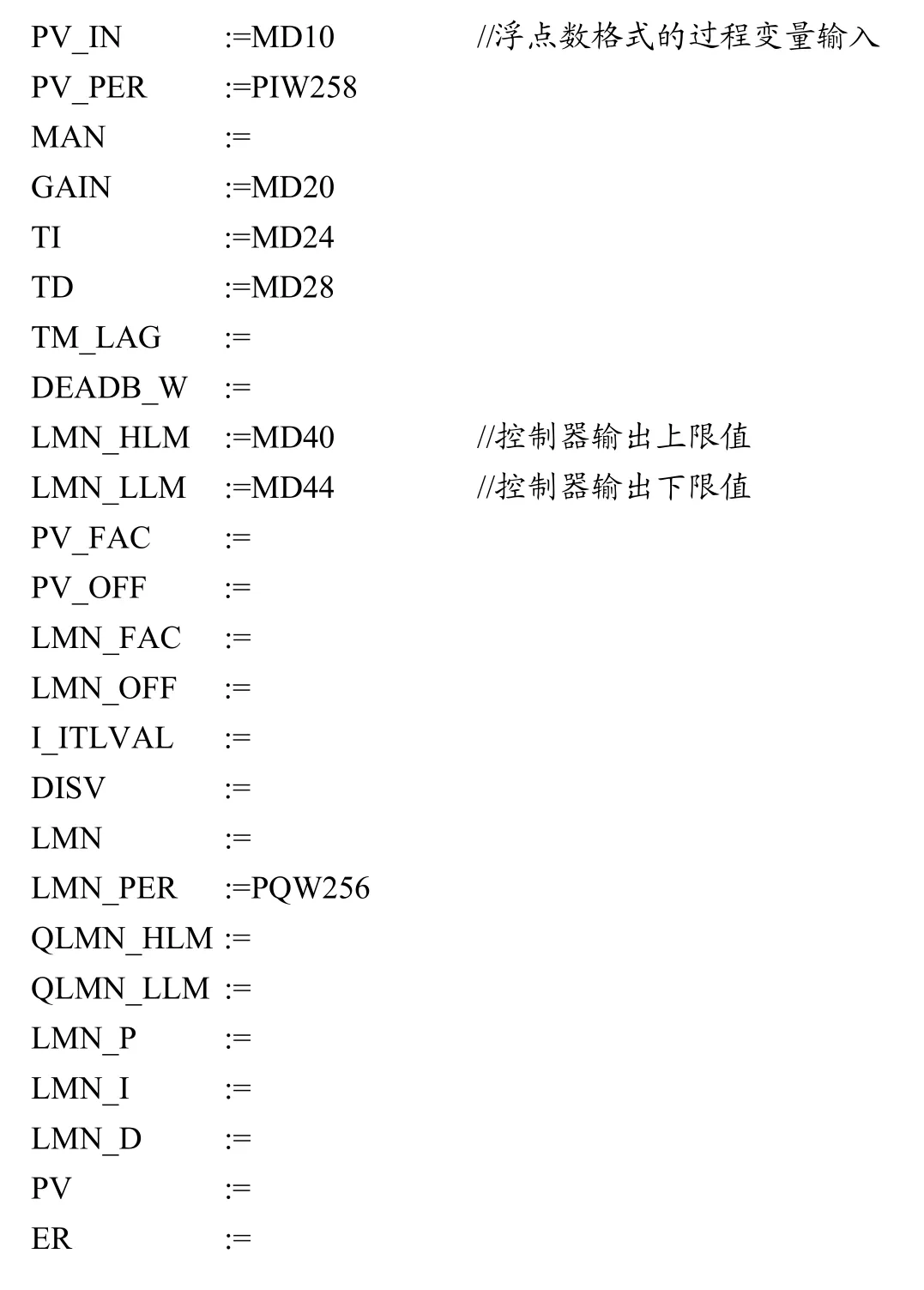

FB41“CONT_C”(连续控制器)的输出为连续变量,输出数值一般用AO 模块转换为连续的模拟量,FB41采用位置式PID 算法,比例运算、积分运算和微分运算三部分并联[8-10]。DB41 为其背景数据块。因为温度是连续变量,所以本次项目温度控制主要选用FB41 功能块完成,其需要调试的主要参数见表1。

表1 FB41 功能块主要参数Table 1 Main parameters of FB41 block

温度变送器将测得的温度通过SM331 的PIW258 通道送进CPU 后,在模块FB41 中进行PID 运算,结果经EM332 的PQW256 通道输出。FB41 程序块控制原理如图9 所示。

图9 FB41 程序块实现控制的原理Figure 9 Principle of FB41 block controlling

通过使用FB41 功能块实现了PID 控制,输出通道PQW256 控制电热丝的功率。部分STL 语言如下:

3 结语

基于S7-300 PLC 的恒温电镀控制系统具有较强的适应能力。系统运行1 年多来,稳定性好,基本无需日常维护;能较好地实现恒温效果,控温精度明显改善,并有效地将温度波动控制在误差允许范围内;精确的时间监控保证了所需的镀层厚度;工人工作量显著下降,仅需按照系统报警信号提示,在电镀工序结束后将工件移出镀槽;操作界面简单、明确、清晰,极大地方便了工人的操作。

[1] 袁忠.基于可编程逻辑控制器的电镀工艺参数自动化监控[J].电镀与环保, 2014, 34 (5): 6-7.

[2] 王珏.PLC 控制电镀生产线的方案设计[J].电镀与环保, 2011, 31 (5): 31-33.

[3] 赵国华.PLC 控制系统在电镀生产中的应用[J].电镀与环保, 2014, 34 (6): 4-5.

[4] 严盈富, 罗海平, 吴海勤.监控组态软件与PLC 入门[M].北京: 人民邮电出版社, 2006.

[5] 陈曦, 赵德瑞, 吕湘晔.S7-300 PLC 在精馏塔温度控制系统中的应用[J].自动化仪表, 2011, 32 (3): 39-41, 46.

[6] 刘京朋, 康戈文, 李洪.S7-300 PLC 和VB 在生产硬质合金烧结炉中的应用[J].自动化仪表, 2009, 30 (7): 75-76.

[7] 门顺治, 郑欣, 徐保国.基于S7-300 PLC 的Fuzzy-PID 控制恒压供水系统设计[J].自动化与仪表, 2014, 29 (5): 26-30.

[8] 廖常初.S7-300/400 PLC 应用技术[M].3 版.北京: 机械工业出版社, 2011.

[9] 韩笑, 周玉玺, 王增加, 等.电镀时间对碳纤维表面连续电镀镍的影响[J].电镀与涂饰, 2014, 33 (9): 363-365.

[10] 陈永利, 任艳艳.基于PLC 和触摸屏的电镀生产线控制系统设计[J].制造业自动化, 2011, 33 (24): 149-151.