加氢装置紧急泄压方案介绍

叶昊

(中国石化工程建设有限公司, 北京 100101)

0 引言

加氢装置因其高温、高压并含有氢气和硫化氢等介质,是炼油厂中易燃易爆危险装置之一,因此,加氢装置的安全生产显得格外重要。而当生产过程中出现极端情况时,高压系统的紧急泄压就成为重中之重[1]。本文将介绍加氢装置的紧急泄压方案及其发展趋势。

1 紧急泄压系统启动条件

装置正常运行过程中出现异常情况,一般会通过安全联锁系统(SIS)自动启动或关闭相关设备和阀门的紧急处理程序,使装置处于安全处理状态,而不采用系统紧急泄压的方式,避免不必要的经济损失。如下3种情况,才会启动紧急泄压系统。

反应器温度持续出现严重超温;由于加氢装置的热效应是放热反应,在反应器中为了保持反应温度在一个适宜的范围内,必须将反应热及时从系统中带出,否则热量的累积会导致催化剂床层温度的升高。并且随着温度的升高又会促进反应的加速进行。对加氢催化剂而言,反应温度每增加12~13℃,反应速度就增加1倍,继而放出更多的热量。如此恶性循环,会严重导致催化剂超温,使其活性受到破坏,寿命降低。同时高温会对反应系统的设备造成危害,引起高压法兰泄漏等一系列问题,因此必须立即启动紧急泄压系统[2]。

关键设备发生故障,如循环氢压缩机停机或出口流量低、反应器循环泵变频器故障等,会使反应系统失去排除热反应的动力,为避免反应系统温度超高造成催化剂和设备损害,装置必须紧急泄压。

装置发生严重事故(如失火、跳电)时,操作工可以通过手动操作开关启动装置的紧急泄压。

2 紧急泄压的工艺过程

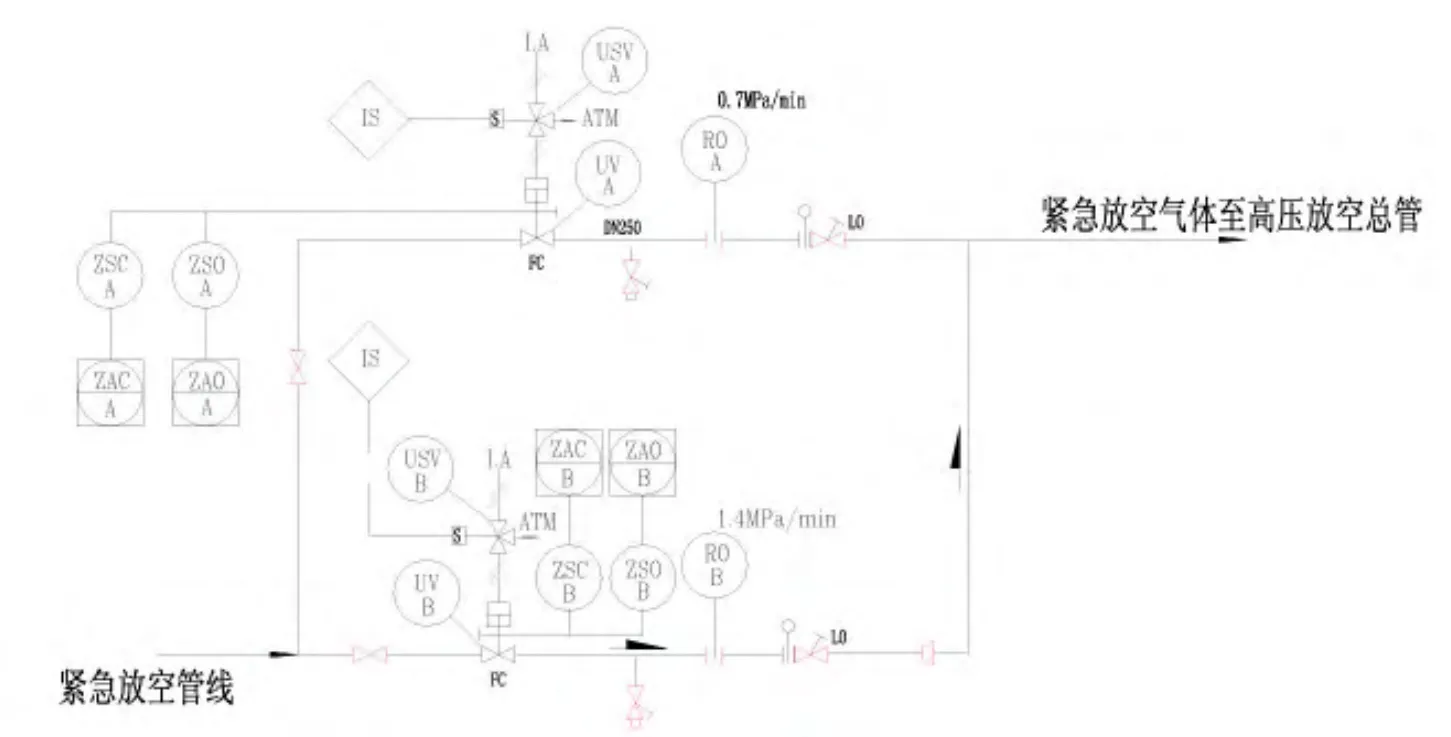

图1 限流孔板泄压方案流程示意Fig.1 Limiting orifice pressure relief proposal process schematic

图2 分程控制调节泄压方案流程示意Fig.2 Stroke-dividing control pressure relief proposal process schematic

图3 分程控制泄压曲线Fig.3 Range control pressure curve

对于加氢处理装置,反应器中化学反应相对比较缓和,紧急泄压阀只有1个,一般按第1min泄压0.7MPa考虑。对于加氢裂化装置,考虑到反应器中的化学反应相对比较剧烈,则设有两个紧急泄压控制阀。在早期的设计中,两个泄压阀分为第1min泄压0.7MPa及第1min泄压2.1MPa两种泄压方式。即当循环氢压缩机故障突然停运时,联锁打开0.7MPa泄压阀,同时触发反应加热炉停炉联锁,关闭反应加热炉用于加热的燃料气管线调节阀或切断阀。由于是采用炉前混氢,为保持炉管内的流体流动使反应进料加热炉快速降温,循环氢压缩机故障突然停运时反应进料泵短期内不参加联锁停泵,补充氢压缩机保持,视情况卸荷,随后人工停机。反应器严重超温时,人工启动2.1MPa紧急泄压。近期的设计中,为减少紧急泄压对泄压系统的冲击,对该两个泄压措施有采用为第1min泄压0.7MPa和第1min泄压1.4MPa两种方式,其泄压联锁情况与早期相同,但需要泄压2.1MPa时,必须在启动0.7MPa紧急泄压系统后才允许人工启动1.4MPa紧急泄压系统,此时补充氢压缩机、反应进料泵(及反应器循环泵)均处于停运状态,反应加热炉熄火。一旦操作恢复可控之后,即可在控制室停止紧急泄压。由于紧急泄压阀一般远离控制室,紧急泄压阀联锁用的电磁阀应不带现场复位手柄。

3 紧急泄压的两种方式

过去数年中,国内加氢装置泄压速度的控制都是通过切断阀后的限流孔板来实现的。而近期的一些加氢装置中,如神华煤液化项目加氢稳定装置(T-STAR装置),采用了分程控制调节阀(A/B 2台)的开度来实现泄压,也取得了很好的效果,下面,就对这两种泄压方式,分别进行介绍。

1)限流孔板泄压,如图1所示

采用传统的限流孔板的泄压方式,每台限流孔板前需要安装一台高压切断阀,

正常情况下,切断阀紧密关断,把加氢装置与火炬系统隔断;如果需要紧急泄压,则切断阀的电磁阀收到控制室来的信号,将切断阀完全打开,通过阀后的限流孔板控制泄压速度,实现泄压。

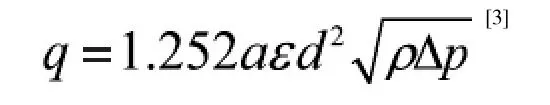

通常情况下,2台限流孔板的泄压速度分别选择0.7MPa和1.4MPa两种方式,由于在这种泄压过程中,泄压速率完全由限流孔板实现,因此限流孔板内径的计算和选择就成为关键。限流孔板内径的计算公式如下

式中, q—流体的重量流率,kg/h

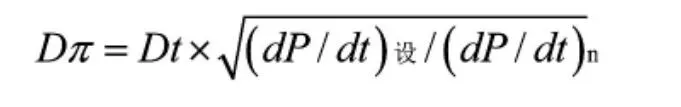

为保证装置安全,限流孔板在选择时要经过多次计算和泄压实验,才能完成选型,即使这样,当选择的限流孔板真正用于装置中时,由于加氢系统的复杂工况,也会或多或少的出现误差,甚至无法保证装置的平稳泄压,不得不根据现场实际情况重新进行核算与泄压实验,限流孔板孔径的核算公式为

式中,—计算所需的限流孔板内径,mm

—实验时限流孔板内径,mm

—操作条件下限流孔板的泄压速率,MPa/min

有时,需要反复多次调整孔板的孔径才能达到要求,甚至影响到正常开工,造成经济损失。

2)分程控制调节阀泄压

如图2所示,以神华加氢稳定装置为例,介绍分程控制调节阀泄压方案。

从图2中可以看出,此泄压方案使用A、B两个高压调节阀进行调节泄压,并分别带有阀位回讯变送器,使操作人员能够实时监控阀位状态。当CUTBACK(反应器安全联锁)被触发后,安全联锁系统按PID调节控制A、B两阀进行泄压。具体的泄压过程分两个阶段进行:第一阶段,在15min内将系统压力从14MPa泄到7.15MPa,同时,要求执行其他安全联锁动作;此时,如果系统故障仍然未解除,则需要进行第二阶段泄压,由操作人员手动启动泄压按钮,在10min内将系统压力从7.15MPa泄到3.0MPa。在整个泄压过程中,采用分程控制A、B两阀,先打开A阀,再打开B阀,先关闭B阀,再关闭A阀,无论第一阶段还是第二阶段,如果A阀满足不了泄压速率要求,则自动打开B阀。

分程控制调节阀泄压曲线,如图3所示。

控制调节阀泄压方案,对调节阀的选择至关重要,具体要求如下。

要求调节阀流量特性Cv值不能过大,如果过大,会使泄压过程过快,对泄压系统冲击加大,从而损伤反应系统和设备内件。

要求调节阀泄露等级能够达到ANSI Class V级。

要求选择降噪效果比较好的调节阀,能够有效去除在泄压过程中产生的巨大噪声。

4 结束语

综上所述可以看出,加氢装置使用限流孔板紧急泄压过程不易控制、精度较低,而采用调节阀紧急泄压方案,泄压曲线相对较为平滑,系统在泄压过程中更加平稳,对加氢装置泄压系统、管线和反应器等设备内件冲击较小,减少了不必要的损失。同时,采用调节阀紧急泄压方案,大大增强了泄压过程的可控性,其通过改变泄压速率曲线调整泄压速度,避免了由于限流孔板计算有误差,开工过程中通过不断调整孔板孔径来满足泄压速度的要求。由此可见,采用分程控制调节阀实现紧急泄压的方案,是加氢装置泄压系统的发展趋势,值得未来加氢装置借鉴。

[1]李大东.加氢处理工艺与工程[S].

[2]盛翔,胡兴录.加氢裂化装置紧急泄压系统改造[J].化工自动化及仪表, 2003,(02).

[3]孙剑利.加氢裂化紧急泄压系统的试验和泄压孔板内径的理论计算[J].石油炼制与化工, 1996,(02).