1000MW机组轴瓦异常振动问题的分析与解决

韩有阳,陈思宁

(江苏新海发电有限公司,江苏连云港222000)

某电厂1号机组系上海电气集团引进德国西门子技术生产的超超临界、一次中间再热、单轴、四缸四排汽、双背压凝汽式汽轮发电机组,额定容量1030MW。汽轮机型号为N1000-26.25/600/600(TC4F),发电机型号为THDF125/67。该机组于2012年11月24日投入商业运行。

2013年3月,1号轴承瓦振偶尔出现波动,4月波动现象开始较为频繁出现,多次发生振动突跳现象,轴振动幅值大幅爬升,并且分别于5月8日、7月10日和10月23日因1号轴承瓦振超过跳机值引发3次跳机。此问题的存在严重影响了机组运行的安全性和可靠性。在2013年12月开始的机组首次A级检修中,公司工程技术人员在前期充分、细致的准备工作基础上,通过设备检修彻底解决了这一重大缺陷,保证了机组的安全、稳定运行。

1 机组简介

西门子1000MW机组轴系由高压转子、中压转子、2根低压转子、发电机转子和励磁机转子及相应的8个支持轴承组成。轴系中高压转子为双支撑结构,中压转子和2根低压转子都是单支撑结构,发电机和励磁机转子是三支撑结构。 汽轮机轴承都是椭圆瓦落地轴承,发电机轴承是端盖轴承。机组的轴系结构示意图如图1所示[1]。

图1 机组轴系结构示意图

2 异常振动情况及相关分析

2.1 第一阶段

2.1.1情况经过

2013年4月9日08∶35联系省调退AGC,机组逐渐带负荷至1028MW,09∶33监盘发现1号瓦瓦振由3 mm/s突跳至9.3mm/s,(轴振同步上升至113μm),立即降低机组负荷,派人至现场检查,1号瓦声音明显异常,09∶38负荷降至1001MW,瓦振回落至正常值,略微停顿又开始突升(瓦振最高单点至11.4μm/s,轴振最大129μm),继续降低机组负荷,现场1号瓦声音明显异常,测振动70μm,1号瓦油膜压力降至1MPa(原始值5MPa),负荷降至969MW,振动回落至正常稳定,1号瓦油膜压力回升至5MPa,异音消失。瓦振稳定后试带机组负荷,振动仍上升。

2013年4月20日21∶41 1号机在AGC状态,负荷1000MW,主汽压力26.8MPa,其他各参数均正常,监盘发现1号瓦瓦振1由2.9 mm/s突跳至12.1 mm/s,瓦振2由3.0mm/s突跳至11.1mm/s,轴振同步上升至143μm,立即退AGC降低机组负荷,派人至现场检查1号瓦有异声,21∶43瓦振回落至正常值,声音消失,负荷降至950MW投AGC。22∶41 1号机在AGC状态,负荷950MW,监盘发现1号瓦瓦振1由3.1 mm/s突跳至10.4mm/s,瓦振2由3.1mm/s突跳至9.9mm/s,轴振同步上升至148μm,立即退AGC降低机组负荷,派人至现场检查1号瓦有异声,21∶43瓦振回落至正常值,声音消失,负荷降至880MW。

2.1.2事后分析

(1)2013年4月9日首次出现1号轴瓦异常振动后,对补汽阀进行检查,确认补汽阀处于关闭状态、未有动作,为确保机组运行期间补汽阀不发生误动,将补汽阀EH进油门关闭。但4月20日依然再次出现1号轴瓦异常振动,故基本可排除补汽阀问题。

(2)振动突变时,低频量(25Hz左右)突增。在振动未突变时,1号瓦也在一定范围内波动,其原因为存在低频量。2014年4月9日在振动突然增大前,1号瓦X方向轴振0.5倍频 (25Hz)在7~45μm范围内波动,在突变后1号瓦X方向轴振0.5倍频在78~101 μm间波动,振动增大成分主要是低频成分(25Hz),同时工频振动也有一定的增大,在突变消失后1号瓦X方向轴振0.5倍频又变成在7~30μm间波动。4月20日1号轴瓦异常振动时的频谱图,如图2所示。

图2 4月20日1号轴瓦异常振动时频谱图

由图2可知,在4月20日1号轴瓦振动突然增大时,1号轴瓦的频谱分析中存在较大的25Hz分量。

从机组正常运行1号瓦轴振等存在低频量,且振动突变时也主要是低频量突增等现象,分析机组异常振动原因为1号瓦油膜失稳或高压转子汽流激振,但考虑到高压缸对称进气,汽流激振可能性较小(制造厂认为不可能是汽流激振)。

① 汽流激振。在高参数、大容量,尤其是超临界汽轮机的高压转子中,因汽隙(叶顶间隙和汽封间隙)的不均匀会引起附加的蒸汽力作用,它可以影响轴系的稳定性,使失稳转速降低。另外对于喷嘴调节的汽轮机,在某些负荷工况,因部分进汽改变轴承的动特性,也会导致轴承失稳。从汽流激振故障源来说,是由于转子与汽缸中心偏差,从而产生2种激振力,一是密封腔室内径向压力分布不均;二是转子径向扭矩不平衡[2]。

② 油膜涡动。油膜涡动是转子中心绕轴承中心转动的亚同步现象,其回转频率即振动频率约为转子回转频率的一半,所以常称为半速涡动。通常油膜本身以略低于50%颈表面速度的平均速度环绕轴颈转动,润滑和冷却轴承,轴浮在油膜之上,略偏离垂直线,略高于轴承给定的稳定姿态角和偏心距处。这个抬起量与转子转速、转子重量和油膜压力有关。如果轴受到诸如突然冲击或外部冲撞等干扰力,可能瞬间增大相对于某平衡位置的偏心。在这种情况下,附加的油立即被泵打入被轴弄空的空间中。这就导致负载油膜压力的增加,在油膜与轴之间产生附加的力。则油膜实际上推动轴在向前的圆周运动中前进,促使转子绕轴承中心以0.40x到0.48x转速频率回转。如果系统中有足够的阻尼,轴可能返回到它的正常位置并且稳定。否则,轴将继续它的涡动运动,进而产生剧烈的振动[3]。

要消除低频量,只能增加轴瓦稳定性,提高轴瓦抗失稳能力。采取措施一般为提高1号瓦承载(提高1号瓦标高);检查轴瓦间隙、紧力情况;适当缩小轴瓦顶隙,增大轴瓦侧隙。

2.1.3措施

(1)运行人员采取措施,降低高缸两侧的调门进汽差异。

(2)确保轴承进油量、油温正常。

(3)为确保机组运行期间补汽阀不发生误动,将补汽阀EH进油门关闭.

(4)运行人员发现4号、5号轴瓦的顶轴油模块逆止门不严,怀疑4号、5号轴瓦的顶轴油进入1号轴瓦造成1号轴瓦异常,于5月1日1号机组开机后将4号、5号轴瓦的顶轴油进油门关闭。

2.2 第二阶段

2.2.1情况经过

2013年5月8日06∶37,机组负荷1000MW。 06∶54∶16,1 号瓦振动增大立即退 AGC 降负荷。06∶55∶36轴承振动至 11.6mm/s(B 通道),12.3mm/s(A 通道)汽机跳闸。

2013年 7月 10日 21∶11∶36,机组负荷 937MW,1号瓦振动A通道11.9mm/s,B通道10.6mm/s,其余各瓦振动均在正常范围内无明显变化,机组跳闸。

2.2.2分析

如图2所示。4月20日1号轴瓦异常振动时的轴振动已呈现较大的低频成分(≈60μm),且其瓦振动不但存在低频成分,还存在一定量的高频成分。2013年7月10日跳机1号轴瓦X向轴振及瓦振频谱图如图3所示。

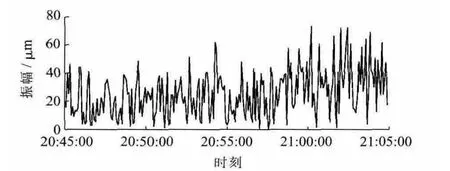

从图3来看,与此前相比较轴振动的低频成分显著增大(≈120μm),且轴承座振动也呈现明显的低频振动和大量的高次谐波。2013年7月10日跳机前1号轴瓦轴振低频分量趋势图如图4、图5所示。

从图 4 和图 5 来看,19∶20-19∶40,1 号轴瓦的轴振低频成分最大不超过 30μm,20∶45-21∶05低频振动成分最大接近80μm,从整体上看低频振动幅值呈现逐步增大趋势。

图3 2013年7月10日跳机1号轴瓦X向轴振及瓦振频谱图

图4 2013年7月10日跳机前1号轴瓦轴振低频分量趋势图1

图5 2013年7月10日跳机前1号轴瓦轴振低频分量趋势图2

(1)1号轴瓦的瓦振和轴振的振动特征:

① 轴瓦振动在运行中会突然跳升,轴振也呈现同步爬升。

② 轴瓦振动跳动现象最初发生在额定负荷附近,后在较低负荷也出现,且波动的频次趋于频繁,波动的幅值趋于增大,似乎有一定的随机性。

③ 振动跳动时轴振出现较大的25Hz(半频)振动成分,但瓦振除有一定的低频分量外,还有很多幅值较大的高次谐波分量,此时油膜压力也会同步波动。

④ 振动跳动时前箱附近伴随异常的声音。

⑤ 振动跳动的持续时间长短不一。

⑥ 1号轴瓦轴振的基数不断增大趋势。

⑦ 振动跳动时,通常采取降负荷或限制蒸汽流量来控制或消除振动突升,提高油温对抑制振动波动也有一定作用。

⑧ 1号轴瓦润滑油压较以前略有降低,为2.5 MPa左右。

(2)1号轴瓦瓦振大和轴振波动的可能原因:

① 高压转子动静碰磨产生热弯曲。

② 轴承支座摆动。当1号轴瓦垫铁与轴承支座接触差,呈局部点接触时,转子运行中会对轴承支座产生冲击振动,造成轴承支座的摆动,在瓦振动频谱上呈现高频振动分量,且会产生异常撞击声。当出现新的扰动时,1号轴瓦垫铁与轴承支座接触状态改变,振动可能复原,这种振动与扰动有关,呈现一定的随机性。

③ 轴系稳定性不足。1号轴承承载较轻,油膜压力只有2.5MPa左右,数值较同型机组5MPa左右的油膜压力明显偏小,因而轴承稳定性较差,轴瓦磨损后,转子下沉,承载进一步减小 (油膜压力有降低趋势),同时顶隙增大,使得轴承稳定性继续降低。 当转子在汽流力作用下发生移位时,转子偏心产生的汽流激振力进一步降低了轴系稳定性,造成轴系失稳,就会出现低频振动。

④ 高压转子外伸端不平衡。高压转子相对较小,其前与盘车装置的齿形联轴器相连,后通过联轴器与中压转子相连,它们都可认为是高压转子的外伸端。当齿形联轴器过度磨损,或与高压转子连接存在较大偏差,在变工况时高压转子外伸端会产生不平衡,引起不平衡振动。同样,当高/中转子联轴器连接螺栓紧力不足或不均匀时,在变工况时联轴器连接状况恶化,会产生附加的质量不平衡,则会影响高压转子的振动。

此外,当运行后因工况突变(如甩负荷)时或应力释放引起联轴器或盘车齿轮晃度增大,都会造成平衡恶化使振动出现爬升。

2.2.3措施

(1)由于2013年4月9日、4月20日 1号轴瓦在机组负荷1000MW出现异常振动后,将机组负荷降低至950MW左右振动情况即回复正常,而5月8日机组跳机时的机组负荷也为1000MW。故在5月8日机组跳机后将机组负荷限制在950MW以下。但2013年7月10日机组跳闸时机组负荷为930MW,后发现7月10日机组跳机时尽管未超过原有的负荷限值950MW,可是因当时气温较高,机组背压偏高,主蒸汽流量为2540 t/h,已达到5月份(第一次机组跳闸)950MW时的主蒸汽流量值,因此进行机组负荷控制时以主蒸汽流量为准,主蒸汽流量不超过2450 t/h。

(2)在现场架设瓦振测量装置监测目前DCS中的1号轴瓦瓦振数据是否受到干扰。

(3)适当改变轴封温度。

(4)运行进行压力偏置试验。

(5)运行人员加强监视,一旦出现轴瓦振动异常的情况,立即降低机组负荷。

(6)将主机润滑油温由50℃提高至52℃。

2.3 第三阶段

2.3.1情况经过

10月23日09∶03 1号机组在协调状态,AGC退出。负荷 800MW,09∶08∶42,1 号轴承振动参数突然跳变,1号轴承:瓦振 A通道 12.8 mm/s,B通道 11.9 mm/s,轴振:133.1μm,其余轴承振动均在正常范围内,轴承振动保护动作,机组跳闸。

2.3.2分析

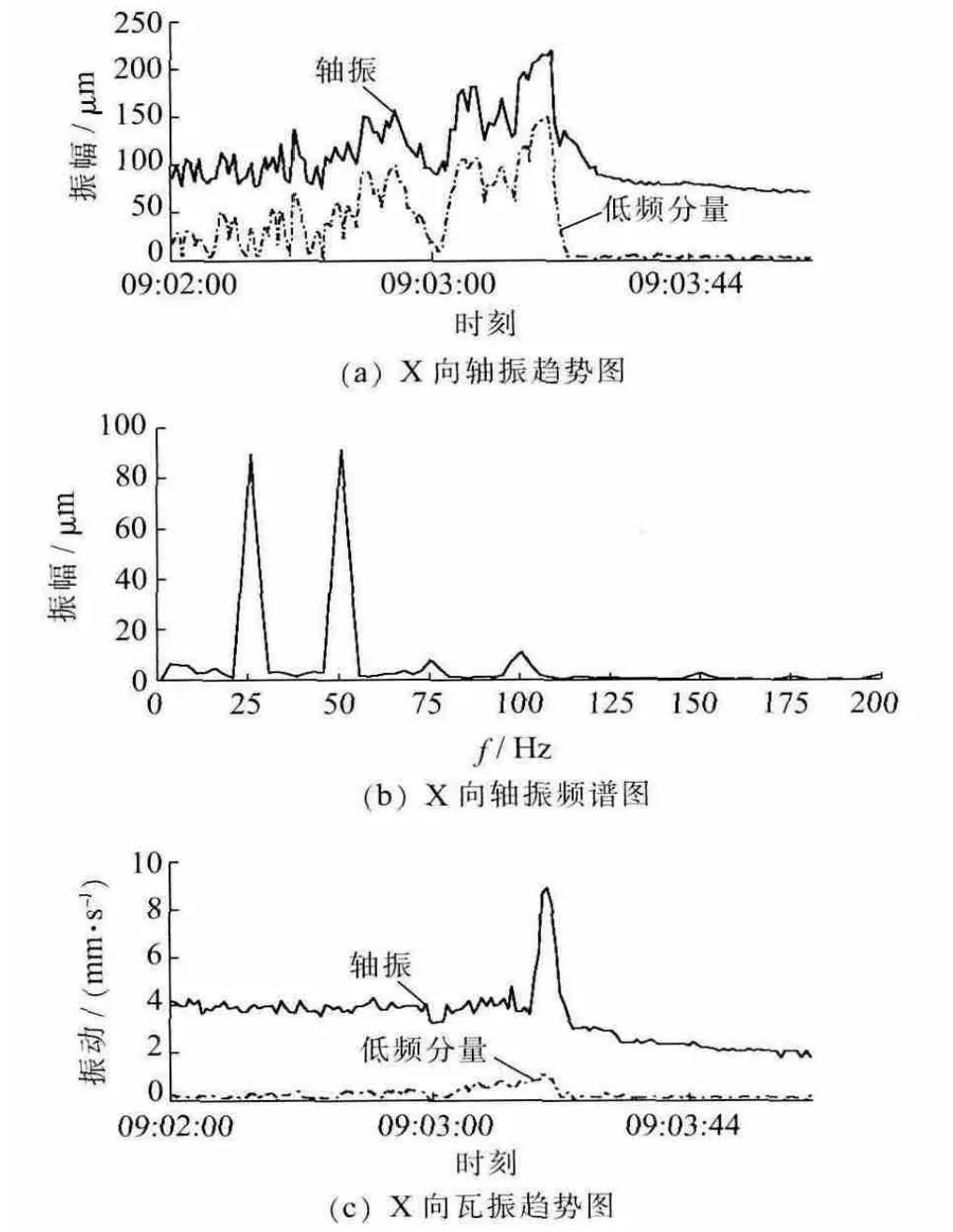

(1)振动特征:引起跳机主要是低频成份,基频振动基本不变。轴振动和轴承座振动同步增大。机组跳闸后转速降低低频振动即消失,再定速正常。振动趋势图和频谱图如图6所示。

图6 2013年10月23日跳机1号轴瓦X向振动趋势和频谱图

(2)综合以上振动特征,就1号轴瓦振动突增并跳闸而言,原因与此前2次跳机是一致的,即机组在运行中低频振动成分急剧增大,振动迅速发散引起机组跳闸。因为负荷稳定1号轴瓦仍然又诱发了很大的低频成分,因此其振动性质属于轴承自激振动,这种振动本身就具有突发性,其出现和消失都非常快,以秒计。据目前的状况来看,1号轴瓦自身的油膜形成非常脆弱,任何轻微扰动都可能破坏其正常工作并诱发失稳加剧,进而导致低频振动成分剧增。当机组跳闸后转速下降,工作状态离开了失稳区域则低频成分很快消失。增加轴承稳定性需要采取提高轴承比压,消除轴瓦缺陷等等措施,估计1号轴瓦可能存在比较大的缺陷,使轴承本身就工作在失稳区域的边缘。

2.3.3措施

(1)将机组的轴瓦进口润滑油温由当时的52℃提高至55℃(上海汽轮机厂要求的润滑油温为50~55℃)。

(2)运行人员严控两侧主汽温,确保两侧主汽温不出现过大偏差。

(3)运行人员密切监视1号轴瓦的顶轴油压,当1号轴瓦顶轴油压下降到1.7MPa以下时,机组限负荷运行。

3 检修情况

2013年12月,开始1号机组的首次A级检修,本次机组检修的重点任务就是要解决1号轴瓦的异常振动问题,确保机组修后的安全运行。

3.1 问题

(1)1号轴瓦顶隙不符合标准(0.17~0.21mm,标准为0.30~0.35mm)。

(2)1号轴瓦两侧垫块间隙超标 (两侧的垫块间隙一侧为0.06mm,另一侧为0.29mm,标准为0.01~0.03mm)。

(3)1号轴瓦底部垫铁接触情况较差,存在较深的沟痕。

(4)1号轴承座紧固螺栓松动。

(5)1号轴瓦进油口处有冲刷痕迹。

(6)高压缸动静部件同心度偏差较大。检查高压缸动静部件同心度,发现高压缸1号轴瓦端转子偏B 0.65mm,转子偏上0.05mm。

(7)液压盘车传动轴推力间隙超标。

3.2 振动原因分析

(1)轴承的安装缺陷,包括垫铁与轴承支座的接触不良、轴瓦间隙不均匀等,进而引发了低频、基频,甚至高次谐波的振动波动。

(2)轴承承载较轻、稳定性裕度不足,再加上汽流扰动力影响,使得轴承存在轻微失稳,引发了低频振动波动。

(3)该型机组的高压缸受热后是以2号轴承座为死点向机头膨胀,由于高压缸重量轻,且长期处于高温、高压等恶劣环境下运行,现场容易出现因缸体跑偏或高压转子的大幅浮起而引发的动静碰摩,最终导致1号轴振的基频振动波动。

3.3 处理措施

(1)轴瓦返厂处理,加工至标准尺寸。

(2)轴瓦底部的球面垫块接触面返厂重新加工。

(3)轴瓦两侧的垫块间隙调整至标准值。

(4)调整高压缸动静部件同心度。

(5)将1号轴瓦的标高向上调整0.09mm。

4 机组修后情况

1号机组A级检修后于2014年2月11日冲转至3000 r/min,目前机组负荷最大已达到1030MW,各道轴瓦的轴振最大不超过55μm,瓦振最大不超过5.0 mm/s,且振动情况非常稳定。同时根据修后1号轴瓦振动频谱的分析,修前1号轴瓦一直存在的25Hz分量,现也基本消失。根据目前的机组运行情况,可以认定1号机组1号轴瓦异常振动问题已得到圆满解决。

5 结束语

(1)通过机组停运后揭瓦检查的情况,确认了轴承安装缺陷、轴承承载较轻稳定性裕度不足、高压转子动静碰摩等3个方面因素是引起1号轴瓦振动异常的主要原因。但轴承承载较轻稳定性裕度不足、高压转子动静碰摩只应该引起轴瓦的轴振异常,而不应该造成轴瓦的瓦振波动。在本次轴瓦振动异常过程中,轴承承载较轻稳定性裕度不足、高压转子动静碰摩只是诱因,轴承安装缺陷是造成轴瓦瓦振突然升高、机组跳闸的主因。这就要求在以后的轴瓦安装、检修过程中加强对轴承安装质量的验收监督工作。

(2)在问题的分析过程中,公司技术人员通过多种方式进行验证,确认在轴瓦异常振动时出现的高次谐波(见图3)是真实的。这点与当前的主流观点(即轴瓦振动不应该出现200Hz以上的高次谐波)相左。这就要求在需要将高频振动分量滤除前,要确认其是否为虚假信号。

(3)西门子技术1000MW超超临界机组的高压缸缸体跑偏问题并非个案,据了解在同类型机组上多次出现。其产生的原因以及对机组运行的影响还需要进一步地研究,积累相关经验。

[1]张学延,张卫军,葛 祥,等.西门子技术1000MW超超临界机组轴系振动问题[J].中国电力,2012,45(5):68-72.

[2]张学延.汽轮发电机组振动诊断[M].北京:中国电力出版社,2008:1-89.

[3]施维新,石静波.汽轮发电机组振动及事故[M].北京:中国电力出版社,2008:19-53.