硅灰石合成工艺的节能研究

张延大(大连环球矿产有限公司,辽宁 大连 116110)

硅灰石合成工艺的节能研究

张延大

(大连环球矿产有限公司,辽宁 大连 116110)

【摘 要】通过对硅灰石合成工艺改造前后的能耗比较,选用煤气化技术供给热能,以池窑为加工设备,采用三级蓄热方式进行热能回收,使热效率从竖炉生产方式的45.66%提高到池窑工艺的78.23%,工艺改造后,整个系统用水量也由原来的80~100m3/d降低到0.5~1.0m3/d,达到了节约能源、降低成本的生产目的。

【关键词】硅灰石;熔融法;节能

合成硅灰石精炼材料是一种具有无规则结构的非晶态固体,这种以玻璃体状态为主的特点更有利于炼钢时迅速成渣,缩短精炼时间,达到净化钢水的目的[1]。合成硅灰石精炼材料具有低氧势、低熔点、易吸收脱氧产生的夹杂物的特点,可有效去除钢水中氧化铝夹杂物,广泛应用于帘线钢等特殊钢生产中,是洁净钢的首选精炼材料。熔融法生产硅灰石时,需要大量热能,工艺的节能研究有利于节约资源,降低成本。

随着油价的不断攀升,煤炭的战略地位将越来越重要,世界的能源构成也越来越依赖于煤炭以及煤基改质燃料。煤炭的直燃,由于热效率低且对环境的巨大污染,在全国的大部分地区已经禁烧,煤气化技术的应用可以实现资源的合理利用。

1 改造前生产工艺

1.1 竖炉工艺流程

原有工艺为竖炉生产。以竖炉制备硅灰石精炼渣时,单炉产量较低,可根据产品要求随时调整原料配方,适应多种规格产品的生产需求。竖炉采用空气为焦炭助燃,高压空气从炉体下部风箱鼓入,空气中的氧进入炉内与焦炭发生反应生成CO2。首先在氧化带(或熔化带)反应放出热量,该区域温度可高达1 400~1 600℃,向下运动的原料受热熔化成熔体。热烟气继续上升离开氧化带到达还原带,上述放热反应放出的热量除了和向下移动的原料发生热交换以加热原料外,还有部分热量因烟气中的CO2遇到炽热的焦炭后而发生还原反应生成CO。

1.2 竖炉工艺能量利用情况

物料自炉上方加入,在自上而下的下落过程中发生以下变化:物料吸附水的蒸发,物料被干燥、预热;1 200~1 380℃物料开始软化,发生复杂的物理化学反应,逐渐形成熔体;热熔体继续下落与炽热的焦炭和烟气相接触并进一步加热到1 500℃以上,由炉的虹吸口处流出。炉体无内衬,外壁水冷却,以保护炉体不被烧穿或变形,但必须有足够的冷却水进行降温,约3~5m3/h。当水温低于50℃时冷却效果很好,冷却水可循环使用;高于50℃时需要添加冷水以保证冷却效果。另外,外排烟气因行程短,部分未完全燃烧的炭直接以CO形式排入大气,既污染空气又浪费能源。排除气体温度高,热能无法回收,经双层喷淋降尘来达到环保要求的同时,大量热量散失,白白损失掉。

2 节能工艺设计

2.1 固定床煤气化技术的应用

固定床煤气化技术目前在装备和自动化程度方面发展很快,为高负荷制气创造了有利条件[2]。煤炭热能得到充分利用,废气、废水、废渣排放得到有效控制,设计采用的双段煤气发生炉是在单段煤气发生炉的基础上增加一个干馏段,使煤在气化之前通过充分干馏,将煤中挥发分在进入氧化还原之前大部分析出,并且随上段煤气引出炉体。而进入下段参与反应的煤基本为焦煤或者半焦,通过水冷箱体经下段炉出口排出炉外,经煤气净化除尘装置与上段炉所产经电捕焦油器除焦油后的上段煤气汇合经管道输送至池窑。且煤气出口温度较高400~600℃,直接进入热能利用系统燃烧,热效率大大提高,仅产生3%~6%的灰分,以除渣方式排除,可作为建筑材料得到应用。

2.2 池窑

熔融设备改竖炉为池窑,以三级蓄热室进行热能回收,蓄热室实际是一种余热回收装置——属于废气余热利用系统的一部分,它是利用耐火材料作蓄热体(称为格子砖),蓄积从窑内排出烟气的部分热量,用来加热进入窑内的空气。当窑内高温废气流经蓄热室格子体时,将格子砖加热,在这一过程中,格子砖的温度逐渐升高。存储在格子体内的热量在火焰转向后,将流经此格子砖的煤气或空气加热,从而保证火焰有足够高的温度,以满足熔制的需要,在这一过程中,格子砖温度逐步降低,如此循环。所以,蓄热室的作用就是将废气中所含的热量通过格子砖的吸收、蓄热作用,然后传给空气和煤气,将其加热到一定的温度,以达到节约燃料、降低能耗的目的。

3 热力学原理与参数

3.1 化学反应过程

在硅灰石预熔合成过程中,假设采用石英砂和石灰岩为原料,含CaCO3的石灰石或方解石,在一定温度下开始分解,放出大量的CO2气体,并且开始与少量的SiO2进行反应,生成硅酸钙,其反应过程如下:

600~900℃时发生以下的反应:

CaCO3+SiO2→CaSiO3+CO2↑

CaO与SiO2在1 010~1 150℃时反应生成硅酸盐:

CaO+SiO2→CaSiO3

3.2 化学热力学计算

热力学计算主要根据试验数据,特别是热数据(热熔、相变热等)进行的。硅灰石预熔合成时,需要吸收热量来完成物质的化合、熔融。包括生成热、熔化热以及原料升温吸收的热量。

物质的热容与温度的关系常用经验公式来表示,对于大多数固态和气态物质,一般采用下列经验公式:

Cp=a+bT+cT-2(J·mol-1·K-1)式中:T ——绝对温度(%);

a、b、c ——物质的经验常数。

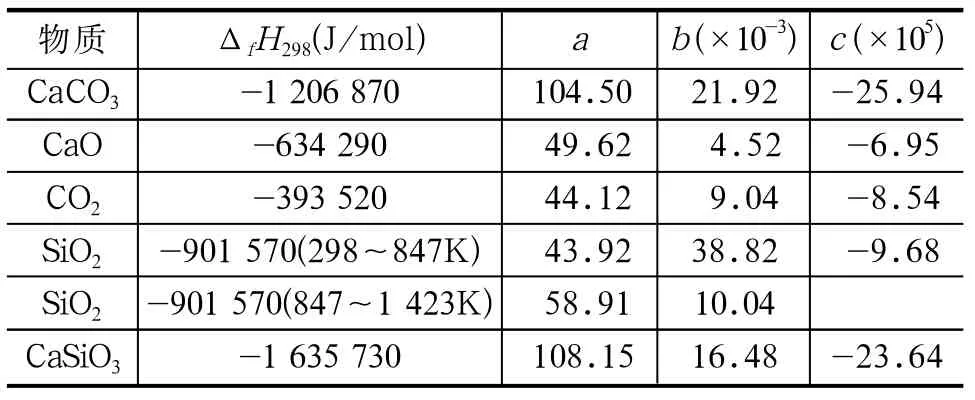

硅灰石合成工艺涉及的物质热力学数据参见下表[3]。

热力学数据

根据以上热力学数据、公式可以计算出,硅酸钙由CaCO3和SiO2由常温25℃(298K)升温并化合而成的原料升温吸收的热量及其生成热为350.17kJ/mol。硅灰石在1 540℃(1 813K)时的熔化热为60.06kJ/ mol,即以石英、石灰石为原料合成硅灰石单位热耗为410.23kJ/mol,即生产每吨硅灰石的热耗为3 536 465.52kJ。

3.3 竖炉生产的热量计算

以竖炉生产硅灰石时,如果不考虑能量损失,因生产所用固定碳含量85%焦炭的发热值为29 000kJ/ kg,所以理论上生产1t硅灰石产品的焦炭用量为121.95kg。但在实际生产中经多炉经验测算每吨产品焦耗为270kg,这是因为存在如下热量损失:

(1) 不完全燃烧损失的化学热Q1。

此项热量为烟气中排出一氧化碳的化学热,一氧化碳来源是碳在缺氧区的不完全燃烧和二氧化碳被还原,这些一氧化碳在炉内如不能遇氧燃烧,便随烟气排出。反应式如下:

CO+1/2O2=CO2+23 800kJ/kg

可知:一氧化碳燃烧放热量为12 751kJ/m3。

在竖炉熔炼期内,随着炉况的变化,烟气中一氧化碳的含量也是变化的,实际计算可取不同时段测得的一氧化碳体积浓度加权平均数。1kg焦炭产生8.5m3的烟气,经检验烟气中一氧化碳的体积分数为5%,则不完全燃烧损失的化学热:

Q1=12 751kJ/m3×8.5m3×5%=5 419.18kJ

(2) 烟尘中排出的焦炭碎屑带走的热量Q2。

入炉的焦炭中有碎屑,焦炭在炉内受到加热时的撞击、摩擦也会产生粉末,这些细碎部分由于质量很小,随烟气排出炉外,其携带的热量包括物理热和化学热。因为这些粉末绝大部分在料柱上部产生并被吹出,温度不高,物理热可忽略不计;化学热为焦炭的燃烧热,根据反应式:

C+O2=CO2+34 070kJ/kg

实践证明,使用1kg焦炭可在除尘器灰尘中测得1%的炭屑,则

Q2=34 070kJ/kg×0.01kg×85%=289.60kJ

(3) 烟气带走的物理热Q3。

烟气从料柱中逸出,其热量已不参与炉料的吸热,是损失热量,可用下式计算:

Q3=VyCp(ty-t0)式中:Vy——烟气排出量(m3), 1kg焦产生8.5m3的烟气;

Cp——烟气的平均比热容,近似值1.3kJ/ m3·℃;

则烟气带走热量Q3=7 514kJ。

(4) 炉体表面水冷却散失的热量Q4。

Q4包括两部分,一部分是冷却水吸热量Qa,可近似通过测量进、回水平均温度和平均比热容及冷却水流量计算。竖炉每小时合成1t硅灰石的用水量为4m3,进水平均温度20℃,回水平均温度50℃,则流失热量为(水的平均比热容4.2kJ/kg·℃):

Qa=4.2kJ/kg·℃×4m3×1 000kg/m(50~20 ℃)=504 000kJ

同时还要计算一部分汽化热Qb。汽化热是指1kg100℃的水在变成100℃的水蒸汽要吸收的热量,为2 255kJ。竖炉用水量中约2.0%的质量被汽化,则汽化热:

Qb=2 255kJ/kg×4m3×1 000kg/m3×2.0% =180 400kJ

则因炉体表面水冷却工艺每消耗1kg焦炭造成损失的热量:

Q4=(Qa+Qb)/270kg=2 534.81kJ

综上,竖炉生产硅灰石时,每消耗1kg焦炭热量损失为:

(2)配套开发相应项目。许多游客在进行一整天的游览之后会感到疲惫,导致白天出行的游客会比晚上多,民宿经营者可以抓住这一点,协作开发一些夜间旅游项目,如小吃街、特产夜市、庐山酒吧街等,或是增加一些歌舞、戏曲等带有地方特色的演出项目,也可以增加游客逗留时间,提高游客消费能力,增加庐山民宿产业收益,进一步拉动当地经济发展,同时为游客创造独特的旅行体验。

Q1+Q2+Q3+Q4=15 757.59kJ

所以,竖炉生产的热效率仅为:45.66%。

3.4 应用煤气化技术的热效应计算

改造后生产工艺采用两段式煤气炉热脱焦油煤气站,该工艺技术含量高,工艺设备成熟,操作方便,生产燃料选用适合煤气炉生产的烟煤。

煤气的热值也称为煤气发热量,是指煤气遇氧完全燃烧后所放出的热量。可用测热器测定,也可按其经检测所得各组分的体积百分含量来计算求得。公式如下:

QDW=12 635(CO)+10 797(H2)+35 818(CH4) +59 063(C2H4)+63 748(C2H6)+86 001(C3H6)+…式中:QDW——煤气发热值;

(CO)、(H2)、…——指其在煤气组分中的百分含量(%);

化学式前的数字(如CO前的12 635)——每个组分的发热量。

生产过程中,以煤气分析仪测得各组分的含量,然后通过上式计算,得出煤气发热值为6 300kJ/m3,干煤气化率为3.5m3/kg。

综上所述,理论上生产每吨硅灰石产品需煤量为:

3 536 465.52kJ/(6 300kJ/m3·3.5m3/kg) =160.38kg

实际煤耗量是用实际用煤量除以对应的产成品产量得出:每吨产品耗煤220kg,也就是说,煤气生产工艺的总体热效率为:72.90%。同时可以回收煤焦油10~15kg,其热能约为458 736kJ,相当于15kg标准煤,即改造后新工艺的总体热效率为78.23%。

4 结论

(1) 通过应用煤气化技术以及池窑蓄热节能方式使合成硅灰石生产工艺的热效率从45.66%提高到78.23%。

(2) 煤气化技术通过对煤气的除尘、除焦油等工艺,严格控制了进入大气的飞灰等污染物,由于燃烧工艺合理,较少生成有害废气,更有利于环境保护。

(3) 工艺改造后,整个系统用水量也由原来的80~100m3/d降低到0.5~1.0m3/d,仅仅煤气生产用水蒸汽,及少量的循环用水,大量节约了水资源。

(4) 煤气炉生产过程中产生的副产品煤焦油通过深加工除了可以获得燃料油之外,还可以制取酚类化合物等其他化工原料,从而获得更佳的社会和经济效益。

【参考文献】

[1]张延大.硅灰石的合成及其在帘线钢精炼中的应用[J].中国非金属矿工业导刊,2014(1):13-15.

[2]白二川.对固定床煤气炉制气规律的客观认识[J].中氮肥,2013, 99(6):1-4

[3]陆佩文.无机材料科学基础[M].武汉:武汉工业大学出版社, 2001:325-328.

【试验研究】

Study of Energy Conservation in Synthetic Wollastonite Method

ZHANG Yan-da

(Dalian Huanqiu Minerals Co., Ltd., Dalian 116110, China)

Abstract:Energy consumption is compared in synthetic wollastonite method before and after modification, thermal energy is supplied by gasification technology. As processing equipment, tank furnace adopts three levels of regenerator to recycle heat energy. Thermal efficiency is improved from 45.66% of shaft furnace to 78.23% of tank furnace technology, after the technology improved, the whole system with water is also reduced from the original 80~100m3/d to 0.5~1.0m3/d, to achieve the purpose of energy conservation and cost reduction.

Key words:wollastonite; melting method; energy conservation

【收稿日期】2014-10-27

【文章编号】1007-9386(2015)01-0006-03

【文献标识码】A

【中图分类号】TQ129;P619.29