基于后处理再造型的连续制造工艺过程仿真技术

胡广旭 孟梅 刘冰

摘要:制造工艺仿真技术目前仅应用于单点工艺分析,缺乏在连续工艺实施中考虑应力和变形等变化对前后工序的影响,不能实现连续的制造工艺仿真,因此提出一种基于后处理再造型(Post-Processing Re-Modeling,PPRM)的仿真技术.该技术利用前道工序仿真结果的后处理数据重构后道工序的仿真模型,从而可以系统、连贯地考虑各制造阶段的工艺变形、应力和应变等,实现连续制造工艺过程仿真.将这项技术应用于船体结构部件装焊变形的仿真计算中,计算多个零件连续装焊工艺过程的焊接变形积累,从而预测并监控多道装焊工艺前后工序之间的互相影响干涉.该技术在船体制造中的肋板弯曲工艺、分段堆放和分段吊装等工艺中应用前景较好.

关键词:制造工艺仿真; 热弹塑性有限元; 船体结构; 焊接变形; 船舶制造; 分段吊装

中图分类号: TH164;TG404

文献标志码:B

Abstract:The current manufacturing process simulation technology is only applied in single point process analysis without considering the effect of the change of stress and deformation on former and later processes in the implementation of continuous process, so the continuous manufacturing process can not be implemented. Hence, a simulation technology is proposed on the basis of Post-Processing Re-Modeling(PPRM). With the technology, the post-processing data of former process simulation is used to re-model the subsequent process, and the process deformation, stress and strain in each manufacturing stage can be systematically and continuously considered and the contiuous manufacturing process simulation can be implemented. The technology is applied in the simulation and calculation of welding deformation of components of ship hull structure, and the welding deformation accumulation are calculated in the continuous welding process of multi-components, and the mutual interference before and after the process of multi-welding steps is predicted and monitored. The application prospect of the technology is good for ship hull manufacturing processes such as rib bending, block laying, block lifting, and so on.

Key words:manufacture process simulation; thermal-elastic-plastic finite element; ship hull structure; welding deformation; shipbuilding; block lifting

0引言

在大型工业产品,如飞机及船舶与海洋工程装备等大型结构的制造过程中,从材料切割到最终成品,往往历经多道制造工艺.在每道工艺操作中,设备都会因工艺设备操作时产生的物理或化学作用而引起变形、内应力、组织转变和裂纹等,影响产品制造精度和疲劳寿命.制造质量是决定产品能否满足用户需求的关键.不论多么优秀的产品设计,如果缺少优质的制造工艺,都难以成为优质的产品.

针对制造工艺质量问题,很多研究均采用制造工艺仿真技术,在工艺设计之初进行计算、预测和分析,一方面提前预判工艺实施方案、优化工艺参数,另一方面可以提前准备修补方案.目前,制造工艺仿真技术在很多领域得到广泛应用,包括热处理、铸造、焊接、冲压和冷弯加工等.[1-5]

工艺仿真技术主要应用于单点工艺仿真计算,仅有少数研究在焊接工艺仿真后进行焊后热处理仿真,且这些仿真技术仅限于几何模型不变的情况.[6-8]因此,目前仍缺乏产品制造全过程的仿真研究,如在船体外板制造过程中,冷弯加工后的钢材内部会产生残余变形和应力,这些材料变化对后序水火弯板工艺或焊接装配工艺的影响很难用单点工艺仿真进行预测分析.由于缺少多道连续工序的仿真技术手段,导致前道工序的变形、应力和组织转变等缺陷很难在后道工序中考虑到,使得工艺仿真计算脱离实际制造过程.

针对上述问题,提出一种基于后处理再造型(Post-Processing Re-Modeling, PPRM)的仿真技术,利用该技术可实现连续工艺仿真,从而可以考虑连续工艺各阶段缺陷的积累.

1PPRM仿真技术

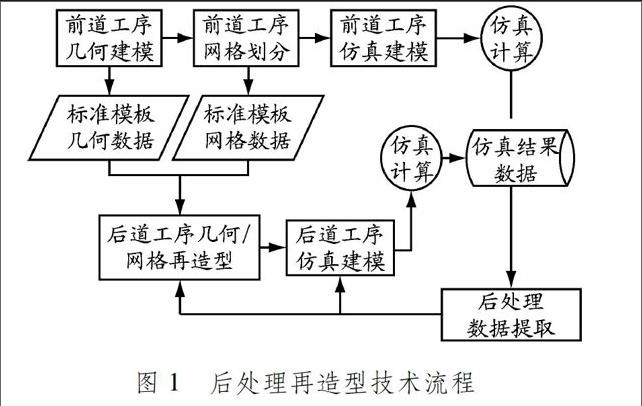

在多道连续工序的仿真计算中,利用前一道工序的仿真后处理数据重构后一道工序的仿真模型,从而在后道工序仿真计算中考虑前道工序的工艺影响,以达到全过程的仿真计算目的,即为PPRM技术,其具体实现流程见图1.首先在前道工序建模过程中分别导出几何或有限元网格的标准模板数据,之后定义前道工序初始条件和边界条件,进行仿真计算.在计算完毕后,采用后处理开发技术输出仿真后处理结果数据,并依据标准模板几何或网格进行数据转换,进一步与前道工序标准模板数据进行数据叠加和重构,实现几何或网格再造型,获得再造型模型.以此为基础,在后道工序中加载再造型模型的仿真边界条件,同时导入前道工序的物理场后处理数据结果,实现PPRM技术全过程.反复按照PPRM技术流程建立连续工艺过程仿真模型,最终实现全过程连续工艺仿真.

实现PPRM技术有以下要点.

1)PPRM规划.针对不同的制造工艺仿真问题,PPRM关注的重点不同,所需的后处理数据也不同,例如:研究制造精度时往往着重于变形数据再造,研究产品制造对强度的影响时则更关注制造应力和应变甚至裂纹等缺陷,研究热加工情况下的金属性能变化时则需模拟加工过程中组织的变化.在确定研究关键点后即可规划PPRM技术提取的后处理数据,确定模型重构所需算法.

2)标准模板几何或网格的数据操作技术.目前造型和仿真软件大多采用国外商用软件,其模型数据格式各异.为实现PPRM技术,首先将各种数据格式转换为标准模板数据格式(如iges,stp和inp等),然后基于标准模板数据格式开发数据操作模块.针对不同的模板数据类型,采用的开发函数不同,可根据具体需要进行选取.

3)后处理结果数据自动输出技术.在有限元仿真计算中,输出结果数据以单元或节点为基本数据存储单元,由于仿真计算网格数据量巨大,因此难以手动输出.目前,国外商用仿真计算软件一般提供相应后处理二次开发语言和开发函数库,可按照需求灵活地开发自动数据输出功能.较为常用的后处理语言有Python和C等.

4)后处理数据与再造型模型数据交互技术.实施PPRM的模型再造过程是利用仿真结果后处理数据对初始模型数据进行叠加、修改和重构的交互过程,涉及有限元节点的几何、力学和物理场等信息加载,具体包括后处理数据格式转换、标准模板数据格式识别以及后处理数据添加和替换等操作程序,可依据仿真后处理数据类型和存储格式开发对应的数据交互功能.

2PPRM技术仿真实例

由于PPRM技术的应用不局限于某种特定工艺的仿真计算,本文将该技术应用于船体某部件上多个肋板的连续装焊仿真中,通过仿真观察前道肋板装焊后产生的变形对后道肋板装焊的影响.

2.1多肋板船体部件焊接变形的PPRM建模

焊接变形是影响船体结构制造精度的关键因素之一.采用PPRM技术预测船体某部件肋板装焊变形过程,明确每条肋板焊接对结构的影响,揭示焊接变形积累过程,辅助研究设计精度控制对策.

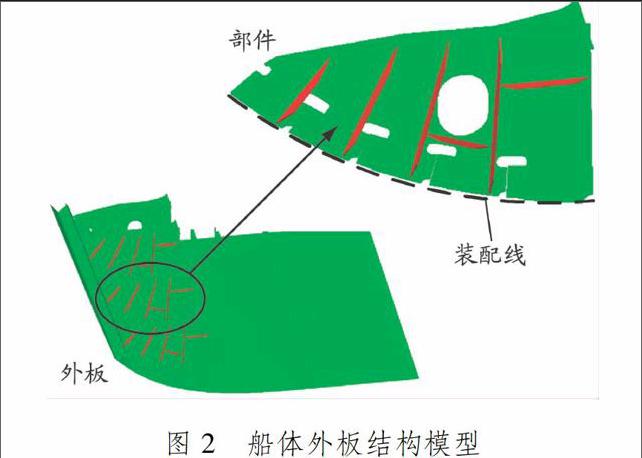

某船体外板结构模型见图2.图2中虚线为部件与曲面外板连接的装配线.该装配线制造精度直接影响其后续与外板的装配,因此通过仿真揭示肋板装焊过程引起的装配线上的变形.

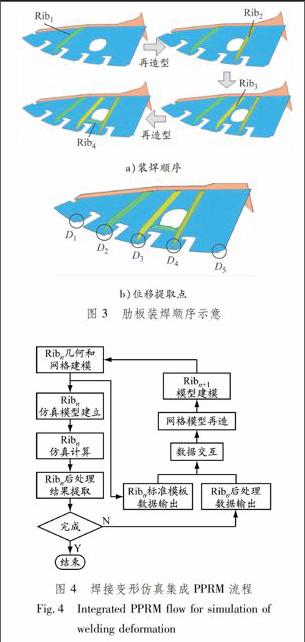

在部件现场装焊过程中,为避免操作空间干涉,肋板按照一定顺序装焊(见图3),依次为Rib1,Rib2,Rib3和Rib4,具体仿真计算时在每条肋板装焊变形仿真后均进行PPRM.图3位移提取点D1, D2, D3, D4和D5均为装配线上的节点.由于本例主要关注装焊精度,因此在PPRM技术应用中输出标准模板三维几何或网格数据,此处选取inp网格模板文件.由于肋板间距较远,可忽略应力的相互影响,后处理主要提取空间位移作为模型重构数据,与初始模型的inp网格模板文件进行数据交互,重构其数据实现再造型,然后在再造型模型上建立预装焊的肋板模型,如此反复循环,最终完成所有肋板装焊仿真计算.具体流程见图4.

先进行初始肋板装焊的几何和网格建模,即Ribn,输出标准模板网格数据,同时加载初始条件和边界条件,完成Ribn的焊接变形仿真计算.进一步提取Ribn焊接仿真产生的变形位移信息,输出并与Ribn标准模板进行数据交互,从而将Ribn产生的焊接变形数据重构至后道工序Ribn+1网格模型中,使Ribn+1仿真模型考虑Ribn的残余焊接变形.如此循环就可实现连续工序焊接过程的集成仿真.

2.2三维焊接变形有限元模型

变形仿真主要采用热弹塑性有限元理论[9],船体部件三维有限元模型见图5,采用全六面体网格,且应用过渡网格技术控制网格数量.焊接热源模型采用双椭球热源模型模拟CO2气体保护焊[10],材料为C15钢,材料参数随温度变化见文献[11],热交换采用空气对流边界条件.

2.3全装焊过程仿真结果

有效显示为焊接温度场结果,采用后处理技术将超过2 000 ℃的部分统一归为熔化金属.肋板Rib1和Rib4焊接瞬态温度场仿真结果见图6.

再造型前后网格模型对比见图7,可清晰地观察到由焊接工艺引起的结构变形.

由图8可知,每条肋板焊后都引起肋板附近区域的变形,尤其是在装配线上.一方面装配线边缘缺少约束,自由变形较大;另一方面由于肋板的焊缝端部距离边缘装配线较近,导致变形较大.肋板Rib1,

Rib2,Rib3和Rib4焊后的再造型模型与初始模型在相同位置节点位移差值见表1.通过相同节点在不同肋板装焊阶段的位移差值可以观察全过程变形的积累.Rib4焊后差值是所有肋板焊接变形的最终积累结果,即为最终变形.由图3可知,Rib1,Rib2和Rib3方向趋近于与装配线垂直,其肋板端部与边缘接近,且焊缝较长,导致焊后变形较大.由表1可知,Rib1,Rib2和Rib3焊后分别在焊缝较近的D2,D4和D3节点位移较大,而Rib4焊缝由于距离装配线边缘较远且焊缝较短,其焊后变形较小,几乎不影响节点位移.

基于PPRM技术实现焊接变形仿真,考虑前道装焊变形对后道装焊的影响,使制造工艺仿真更接近现场工艺实施操作,有助于焊接变形控制方案的制定.

3PPRM在船舶制造领域应用探讨

船舶制造过程包括多个工序环节,例如在将钢板制成船体曲面外板过程中,需经过预处理、等离子切割、初步冷弯成型、水火弯板成型和肋板装焊等过程.在各工序实施过程中,不可避免地会产生热变形、应力集中、精度偏差和材质缺陷等,这些缺陷会影响后道工序的成型和装配等,影响产品整体质量.探索采用基于PPRM技术的集成仿真技术监控、预测和发现全过程工艺缺陷,进而辅助工艺方案制定和实施,提高工艺水平.PPRM技术在船舶制造工艺仿真中的应用方向主要包括以下方面:

1)考虑初始缺陷的船体结构强度计算.目前,船体结构强度设计中大多采用理想三维模型进行校核计算,而实际船舶产品由于各阶段建造工艺产生的缺陷,其结构内部存在大范围的残余应力集中,这些应力缺陷在强度计算模型中缺乏考虑,难以保证设计强度和疲劳的有效性.[9]采用PPRM技术,通过应力后处理数据进行模型重构,将全工艺过程应力考虑到船体结构模型中,有助于提高强度计算的有效性.

2)分段堆放与分段吊装工艺变形连续计算.船体分段建造完毕,往往堆放在分段堆场等待后续吊装和总组.由于分段质量一般为几十至几百吨,且体积大,在其堆放过程中由于重力产生的变形较大;在吊装过程中同样产生明显的重力变形,影响制造精度和后续总组装焊工艺实施.采用PPRM技术,首先进行分段堆放重力变形仿真计算,然后利用变形后处理数据进行模型重构,在此基础上建立吊装变形仿真计算模型,最终实现分段堆放和吊装工艺的连续变形计算,预测连续工艺变形,辅助工艺方案制定,提前探索避免变形的工艺措施,保障后序分段总组装焊工艺顺利实施.

3)大型船体分段结构装焊的热弹塑性仿真计算.由于船体结构较大,采用热弹塑性有限元法计算焊接变形时网格数量多、计算量巨大,难以一次实现分段结构的焊接热弹塑性计算.[12]采用PPRM技术,在建模仿真过程中对当前焊接工序的焊缝附近网格进行网格细化,对后续工序的焊缝网格可粗化处理或忽略;而在后续焊缝仿真阶段,可将之前仿真完毕的焊缝附近网格粗化,进而减少各工序的计算网格数量,缩短计算周期,保证大型结构计算仿真的实现.采用该方法,一方面可以按照焊接工序分阶段建立大型船体结构的焊接仿真模型,大量减少单个仿真阶段的网格数量,保证计算顺利实施;另一方面可以考虑前道焊接工序对后序装焊工艺的影响,实现大型船体分段装焊的全过程仿真,有利于分析结构全过程装焊的应力变形状态.

4结束语

提出一种可用于连续工艺过程集成仿真的PPRM技术,用于预测连续工艺中前道工序实施对后道工序的影响,辅助工作人员在工序制定时从全过程工艺角度考虑方案,有助于提高制造工艺水平.

通过PPRM技术实例应用,实现基于热弹塑性理论的连续瞬态焊接工艺变形仿真,得到连续工艺变形积累结果.结果表明由于结构肋板距离部件装配线边缘较近,边缘引起的焊接变形明显.

针对船舶制造工艺特征,探讨PPRM技术在船体制造领域地应用前景,明确该技术在船舶制造工艺中的应用主研究方向,有助于进一步深入研究PPRM.

参考文献:

[1]JAROSLAV M. Finite element analysis and simulation of quenching and other heat treatment processes[J]. Comput Mat Sci, 2003, 27(3): 313-332.

[2]张贵宝, 陈军, 王晓方. 基于板料成型数值模拟的冲压模具结构分析方法[J]. 机械工程学报, 2008, 44(8): 174-179.

ZHANG Guibao, CHEN Jun, WANG Xiaofang. Methodology of stamping die structure analysis based on sheet metal forming numerical simulation[J]. Chin J Mech Eng, 2008, 44(8): 174-179.

[3]HU Z, LABUDOVIC M, WANG H, et al. Computer simulation and experimental investigation of sheet metal bending using laser beam scanning[J]. Int J Machine Tools & Manufacture, 2001, 41(4): 589-607.

[4]张响, 童水光, 闫胜昝, 等. 集成铸造数值模拟的车轮疲劳分析[J]. 机械工程学报, 2008, 44(8): 46-49.

ZHANG Xiang, TONG Shuiguang, YAN Shengzan, et al. Integrating casting simulation into automotive wheel fatigue analysis[J]. Chin J Mech Eng, 2008, 44(8): 46-49.

[5]王苹, 方洪渊, 韩德成, 等. 基于热-力耦合法的高速车地板焊接变形数值模拟[J]. 焊接学报, 2012, 33(6): 15-18.

WANG Ping, FANG Hongyuan, HAN Decheng, et al. Numerical simulation on as-welded deflection of high speed rail floor based on thermo-mechanical coupling[J]. Trans China Welding Institution, 2012, 33(6): 15-8.

[6]DESHPANDE A A, TANNER D W J, SUN W, et al. Combined butt joint welding and post weld heat treatment simulation using SYSWELD and Abaqus[EB/OL]. (2014-04-01)[2011-01-01]. http://pil.sagepub.com/content/225/1/1.full.pdf+html.

[7]FISK M, LUNDBACK A. Simulation and validation of repair welding and heat treatment of an alloy 718 plate[J]. Finite Elements Anal & Des, 2012, 58(1): 66-73.

[8]BERGLUNDA D, ALBERB H, RUNNEMALMA H. Simulation of welding and stress relief heat treatment of an aero engine component[J]. Finite Elements Anal & Des, 2003, 39(1): 865-881.

[9]胡广旭, 孟梅, 刘冰, 等. 基于连续瞬态计算模型的焊接残余应力对船体结构强度影响研究[J]. 船舶力学, 2013, 17(12): 1439-1446.

HU Guangxu, MENG Mei, LIU Bing, et al. Research on the influence of welding residual stresses on the strength of ship structures based on continuous transient model[J]. J Ship Mech, 2013, 17(12): 1439-1446.

[10]GOLDAK J, CHAKRAVARTI A, BIBBY M. A new finite element model for welding heat sources[J]. Metallurgical Trans: B, 1984, 15(2): 299-305.

[11]DENG D. FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects[J]. Mat & Des, 2009, 30(2): 359-366.

[12]陈建波, 罗宇, 龙哲. 大型复杂结构焊接变形热弹塑性有限元分析[J]. 焊接学报, 2008, 29(4): 69-72.

CHEN Jianbo, LUO Yu, LONG Zhe. Analysis on welding distortion of large complicated structure by thermal elastieplastic finite element method[J]. Transaction China Welding Institution, 2008, 29(4): 69-72.

(编辑武晓英)