25 k A熔盐电解法制备稀土镨钕合金非稀土杂质有效控制的研究

卢小能, 张小增, 谢欣荣, 温和瑞

(江西理工大学冶金与化学工程学院,江西 赣州 341000)

由于稀土元素在物理和化学性质方面的独特性,稀土金属及其合金已成为信息工程、生物工程和新材料科学的重要支柱材料.随着新功能材料的研制和广泛应用,稀土合金的需求量与日俱增,同时对稀土合金的纯度要求也越来越高.我国熔盐电解法制备稀土金属及合金工艺规模化生产大致起始于20世纪60年代,经历了氯化物电解生产稀土合金阶段[1-3],氟化物体系氧化物电解工艺阶段[4],氟化物体系氧化物电解大规模工业化生产3个阶段[5].从发展历程看,大型化、低能耗和高效性是稀土熔盐电解工艺的发展趋势和方向,这一趋势将促使工艺实现自动化、改善工作环境、降低能耗和非稀土杂质的影响[6].稀土合金中的杂质主要包括稀土杂质和非稀土杂质,非稀土杂质主要 包 括 Fe、Al、Si、Ca、W、Mo、Mn、Ti、Mg、Ta、Nb、Cu、Zn、Co、C等.采用25 kA电解电流,研究了在氟化物体系中熔盐电解制备稀土镨钕合金的工艺过程,建立了有效控制非稀土杂质含量的工艺参数.

1 实验材料与主要设备

1.1 实验材料

1)氧化镨钕:TRE>99.0%,稀土纯度>99.5%,稀土氧化物配分见表1.

2)氟化镨钕:TRE>82.0%,稀土纯度>99.5%,稀土氟化物配分见表2.

表2 稀土氟化物配分/%Tab le 2 Com position of rare earth fluoride/%

3)LiF:工业级,上海远东锂制品公司.

1.2 主要仪器设备

25 kA(0~12 V)硅整流器(佛山创杰出科技有限公司);25 kA稀土电解炉(自行设计组装);TD1500红外测温仪(泰克曼电子仪器控股有限公司);DGS-111电感耦合等离子发射光谱 (上海泰伦仪器有限公司);TAs-900原子吸收分光光度计(北京普析通用有限公司);HCS-140G碳硫分析仪 (上海德威仪器有限公司);25 kA稀土电解炉示意如图1所示.

2 实验原理与工艺流程

2.1 实验原理

采用(Pr、Nd)F3-LiF 为熔盐电解质,氧化镨钕以25∶75比例混合,采用25 kA稀土电解炉,经电化学反应稀土金属离子在阴极得到电子后发生还原反应,在阴极析出稀土混合金属,反应原理为[7]:

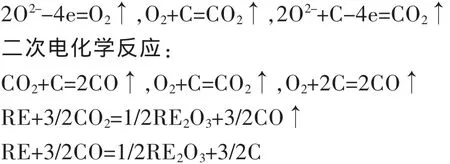

阳极反应:

一次电化学反应:

阴极反应:RE3++3e=RE

2.2 工艺流程

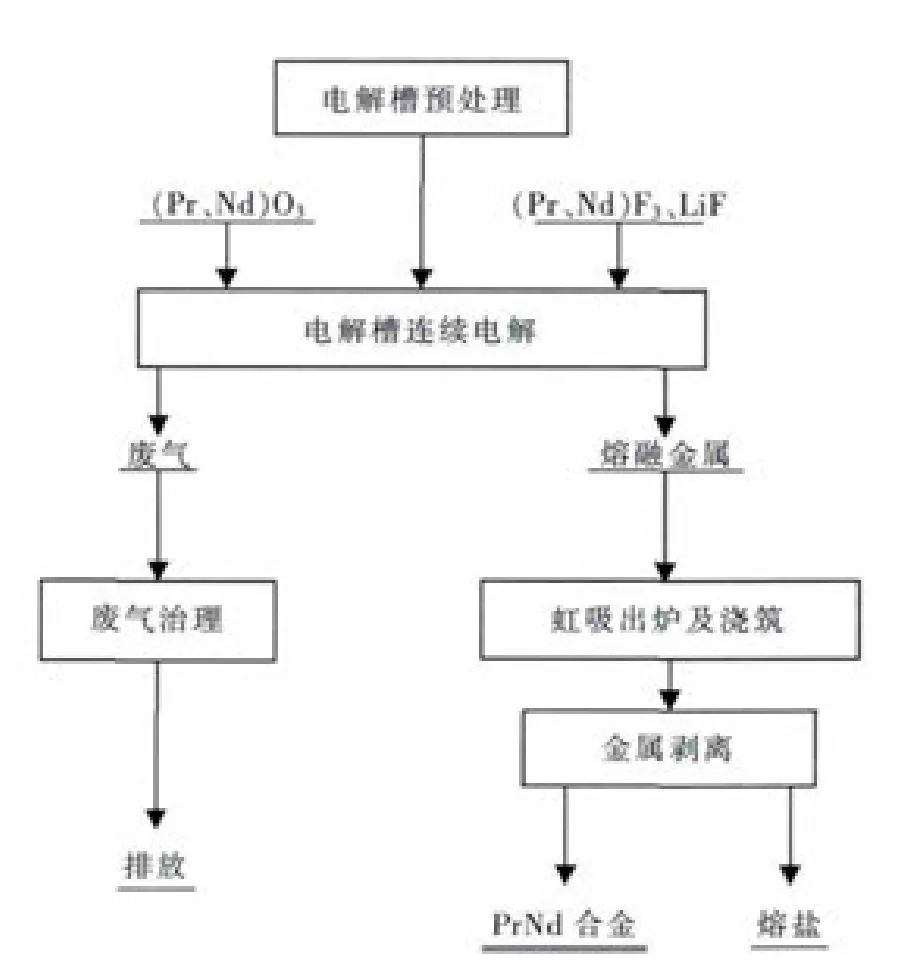

25 kA熔盐电解制备稀土镨钕合金工艺流程如图2.

图2 熔盐电解制备镨钕合金工艺流程Fig.2 Process ofm olten salt electrolyticmethod for praseodym ium neodym ium alloy

3 结果与讨论

稀土金属熔盐电解过程是一个复杂的电化学反应,受电解槽结构、电解温度、电场、磁场、流场、电解质组分、工艺条件、电阻常数、电解槽的热平衡和电极材料等诸多因素影响,合理的工艺参数是电解反应制备稀土金属的前提条件,是减少杂质产生的重要途径[8-10].

3.1 电解槽结构的影响

随着氟化物体系熔盐电解技术实现工业化生产后,该体系的电解正朝着大型化的方向发展.如今的大型电解槽和原来的电解槽相比己有了质的飞跃,但这些稀土电解槽结构都是沿用20世纪80年代设计的3 kA敞开式上挂阴、阳极的结构.这种结构在放大的同时暴露出很多问题,诸如:槽体温度分布不均匀,槽体边角结瘤现象严重;槽体温度高,碳素阳极和石墨电解槽体氧化严重,造成碳素阳极有效利用率低;槽体上部空间狭小、操作复杂、工人劳动强度大,这些问题严重制约了该类电解的效率和电解产品的纯度,因此设计开发合理槽型结构是实现稀土电解槽大型化亟待解决的问题.

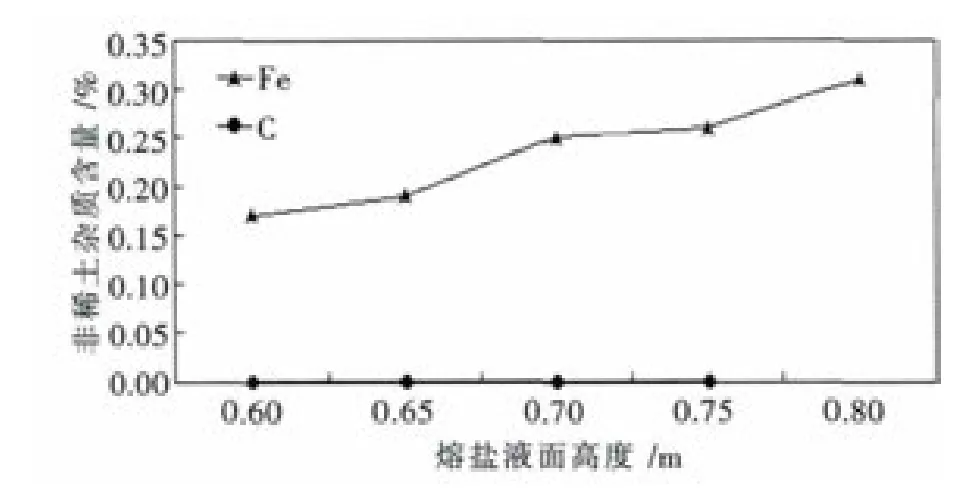

与传统结构电解槽相比,25 kA电解电流已不能沿用原来圆形一体式结构槽型,现采用环形拼装结构槽型,其结构犹如足球场跑道形状,6根W-Mo合金阴极成列半挂排布在电解质中,这一结构的改进将有效控制极距、电流密度大小,保障电解槽底部温度,防止槽体边角“结瘤”,若“结瘤”继续长大,将会打乱电解的正常进行,造成死炉.该电解槽由于极距控制在一定范围,电解槽的长度和宽度范围确定,电解槽高度将起决定作用.该槽型长宽分别为1.8 m、0.9 m,实验采取改变熔盐液面深度h(或电解质体积)进行探究,实验对电解产品中的Fe和C的含量进行了分析,实验结果如图3.

图3 电解槽熔盐液面深度的影响Fig.3 Influence of electrolytic cell dep th ofm olten salt liquid sur face

对实验结果进行分析表明,当熔盐液面高度h>0.7 m 时,产品质量分数 wC>0.05%、wFe>0.25%;当熔盐液面高度h≤0.65m时,产品质量分数wC≤0.04%、wFe≤0.25%,可推测熔盐液面高度越高,电解槽底部电解温度下降,电解反应不能正常进行,同时当盐液面越高,熔盐翻滚与阳极导电板及铁质炉盖板接触面积增大,导致产品Fe含量超标(wFe≤0.25%).实验结果表明:25 kA电解槽尺寸长、宽、高为1.8 m、1.0 m、0.6m,有利于降低产品中非稀土杂质的含量.

3.2 熔盐电解温度的影响

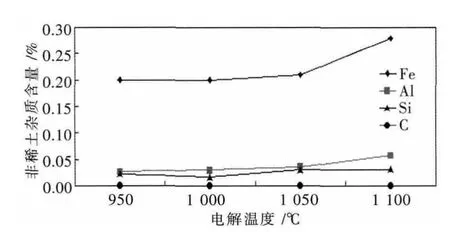

稀土熔盐电解的理论温度比稀土金属熔点温度高50℃左右,镨钕合金熔点为950℃左右,理论电解温度为1 000℃左右,但在熔盐电解过程中电解槽内由于温度分布不均及热量散失等,实际温度与理论值往往有较大差异,因此需要调整电解温度,以满足电解反应所需的热量,确保电解产品非稀土杂质含量最低.本实验采用单因素实验方法,通过改变熔盐电解温度(即通过调整电解电流及电压),对所得产品进行分析化验,产品分析结果如图4.

图4 电解温度对实验结果的影响Fig.4 In fluence of electrolytic tem perature on the result of the experim ent

根据实验结果可知,随着电解温度递增,非稀土杂质中的Fe、Al、Si含量逐渐升高,当实验温度为1 100℃,Fe、Al含量超出产品质量控制标准(wFe<0.25%、wAl<0.05%),Si含量变化不大;当实验温度低于1 000℃时,wC>0.04%.对实验结果进行分析表明,随着电解温度升高氧化镨钕在氟化熔盐中的溶解度增大,熔体的黏度变小,电解质循环速度加快,当温度T>1 100℃时,电解质熔体与坩埚、阴极棒、导电板、电解槽、保温材料等[11]的消耗加剧,导致非稀土杂质含量升高;但当电解温度过低时,这时电解质黏度增大,阳极气体不易排出,造成碳排放困难,导致产品碳含量偏高.因此在熔盐电解过程中必须具备一定温度热量才能保障电解反应正常进行,实验结果表明制备镨钕合金电解作业温度控制在1 050℃较适宜.

3.3 电流密度的影响

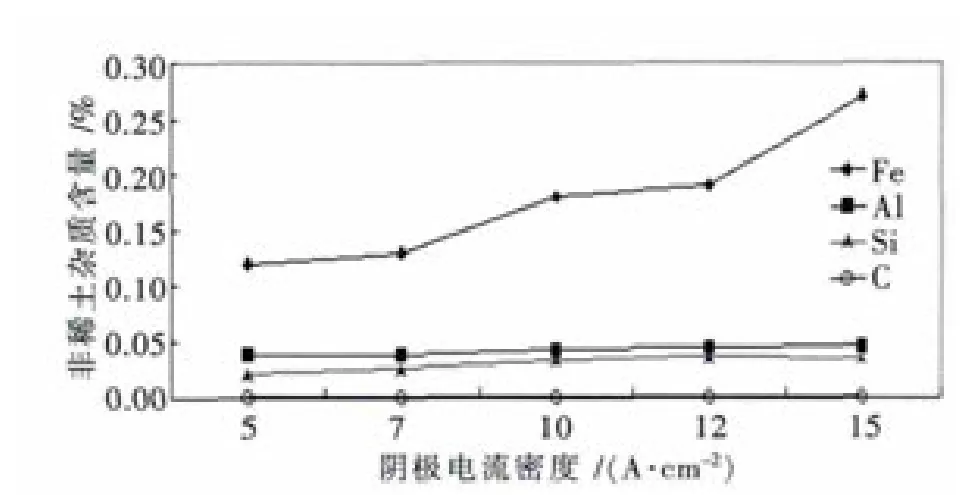

电流密度有阴极电流密度和阳极电流密度[12],电解体系中电流密度与电解质循环性及电解温度密切相关,提高阴极电流密度,使阴极电位变负,有利于稀土金属的析出和杂质的减少,因电流密度支配着金属的溶解速度与析出金属的相对比例,因而提高电流密度可以减少金属的相对损失及杂质所占比例,有利于提高电流效率和稀土收率.但在提高电流密度的同时,有可能导致电极区甚至整个熔盐体过热,使金属溶解和非稀土杂质电离,导致正常电解被破坏.实验通过改变阴极棒在电解质中的接触面积,继而改变其阴极电流密度,图5为不同电流密度条件下,电解产品中非稀土杂质的含量变化.

图5 阴极电流密度对实验结果的影响Fig.5 In fluence of cathodic current density for the experim ent

实验结果表明,阴极电流密度为5A/cm2和15A/cm2时 wC>0.05%,在 15 A/cm2时产品中 wC>0.05%、wFe>0.25%,这2项指标都超出了质量控制要求.稀土熔盐电解为自热过程,要维持电解正常进行,则必须维持电解槽的热平衡,要使电解槽达到热平衡,则必须是热量达到一定值,也就是说电流密度必须超过一定值.但随着电流密度增大,阴极表面发热量增加,电解质温度升高,电解质循环加剧,促进了二次反应的进行,导致电耗和含碳量及其它杂质含量升高,实验表明25 kA的电解电流,阴极电流密度为7~12 A/cm2较好[13].

3.4 电解质组分的影响

稀土熔盐电解质熔体属离子导体,电解质组分是影响熔盐电解的重要因素,也是熔体结构和熔盐理论研究中的基础性数据[14].实践证明没有合适比例的熔盐电解质,电解反应将不能稳定持续的进行,因此电解质组分的探究具有重要的实际意义.稀土熔盐电解质中的LiF是电介质的主要组成部分,可有效影响电解质的初晶点[15]、电导率、黏度、溶解物料的能力及改善电解质的表面张力,从而影响C及非稀土杂质含量、熔体电解质温度、电解电流效率及电解槽寿命等[16].实验过程电解质组分质量比 m(LiF)∶m(NdF3)分别取8∶100、9∶100、10∶100、11∶100、12∶100 5 种比例, 电解电流持续稳定在25 kA,实验持续时间为20 d,考察熔盐配比对电解产品C含量及非稀土杂质含量的影响,实验结果见图6.

图6 电解质组分对实验结果的影响/%Fig.6 Effects of electrolyte com position on the result of the experiment/%

对实验结果进行分析表明,随着LiF比例增大,电解质体系发生改变,进而熔盐表面张力、熔体密度、熔盐电导率、稀土氧化物溶解能力、熔盐挥发损失率、坩埚辅材消耗量都将受影响,实验结果表明,当LiF比例大于 11%时,wAl>0.05%、wSi>0.05%、wFe≥0.25%,超出产品质量要求范围;同时wC>0.05%,这是由于电解质黏度下降,电解质与碳素阳极反应加剧C含量升高;当熔盐配比中的LiF低于9%时,电解质黏度增大,气泡所能带走的C量减小,产品中wC>0.05%.因此电解质组分比例 m(LiF)∶m(NdF3)=10∶100,将有利于非稀土杂质的含量.

3.5 搅炉操作的影响

阳极效应是熔盐电解过程中发生在阳极上的一种特殊常见现象,当电解槽的电压突然上升,电流强度急剧下降,阳极周围出现不连续电火花并伴有熔盐液滴跳跃,阳极停止逸出气泡,电解质与阳极之间好像被一层气体膜隔开似的.产生阳极效应的主要原因:在电解质中熔融的稀土氧化物浓度降低时,电解质不能很好的湿润阳极,部分气泡不能逸出,从而导致阳极与电解质界面的局部电流密度过大,使得气泡在强电场下放电,形成不连续的气体电离层.阳极效应的危害:当阳极效应发生时,电解质的温度急剧升高,由正常值的1 050℃升至1 100℃以上,从而导致阴极、坩埚及阳极消耗加快,非稀土杂质含量升高.为消除阳极效应的影响,在连续电解加入稀土氧化物后,通过搅动电解质使其与稀土氧化物充分接触,电解质中氧离子浓度增加,氧离子优先与碳粒化合,消除阳极表面的碳粒,消除阳极效应的发生.在搅动电解质工具材质上往常使用的是钨搅棒,但由于25 kA电解电流是超大电解电流,产生的热量及炉温比常规小电流高50℃左右,使得在强腐蚀高温的电解质中,钨搅棒的消耗非常明显,为此通过不同材质的搅棒进行实验比较,并对其产品的杂质含量进行分析化验,实验结果见图7.

根据实验结果可知,使用W材质搅棒时,产品中wW≤0.05%;使用Mo材质搅棒时,产品中wMo>0.05%;使用 Cr-Ni不锈钢材质搅棒时,W、Mo、Fe、Cr、Ni等主要非稀土杂质含量都在质量控制要求范围内,所以使用Cr-Ni不锈钢材质搅棒搅动电解质时不仅可消除阳极效应,还可有效控制搅棒可能带来的非稀土杂质的影响.

3.6 坩埚材质的影响

稀土熔盐电解在阴极发生还原反应生成稀土金属,受重力作用稀土单质最终在坩埚中沉淀富集.坩埚作为陈放收集稀土的容器,长时间浸泡在高温、强腐蚀的电解质中并受电解质的侵蚀,因此坩埚的材质将直接影响产品的纯度.本实验分别采用W、Mo、W-Mo合金、Ta-Nb合金4种不同材质的坩埚进行实验比较,实验结果见表3.

根据实验结果可知,1#、2#W 坩埚 wW>0.05%,3#、4#Mo 坩埚 wMo>0.05%,,而 5#、6#W-Mo 合金坩埚wW<0.05%、wMo<0.05%,但坩埚消耗明显,不利于生产连续周期性使用,可知这3种材质的坩埚在大电解电流下均很难符合生产要求;而7#、8#为Ta-Nb合金坩埚,实验结果显示杂质均小于0.05%,符合产品质量控制要求.本实验采用25 kA超大电解电流,大电解电流在电解槽内会产生持续的流场、磁场及气泡[17-18],为了解电解槽内部熔体流动情况,贺有多和刘中兴等[19-20]通过数值模拟研究了电解质在电磁力和气泡的共同作用下的流场分布情况,发现在阳极和阴极之间区域的上部有一个较大的漩涡,下部有一小的漩涡,这种周期性的流动方向对坩埚的冲蚀消耗是非常大的,因Ta-Nb合金具备高熔点抗腐蚀能力强的特性,因此选择Ta-Nb合金坩埚有利于减少非稀土杂质在产品中的含量,坩埚使用寿命增加.

表3 坩埚材质对实验结果的影响/%Table 3 Influence of the crucib lem aterial on the result of the experim ent/%

4 结 论

1)采用25 kA电解电流熔盐电解制备高纯镨钕合金, 非稀土杂质主要包括:Fe、Al、Si、W、Mo、Ta、Nb、Cr、Ni、C,非稀土杂质引入渠道主要有耐火保温材料的剥落,阳极导电板的氧化腐蚀,阴极、坩埚、搅棒的腐蚀消耗,炉体表面盖板带入及碳素石墨电解槽材质等的混入.

2)降低非稀土杂质含量的有效途径可通过改变电解槽结构、电解温度、阴极电流密度、电解质组分、搅炉操作及坩埚材质等方法.

3)实验结果表明,25 kA熔盐电解工艺有效控制非稀土杂质的工艺参数为:电解槽槽型尺寸为1.8m×1.0 m×0.6 m、电解温度1 050℃、阴极电流密度7~12 A/cm2、电解质组分比例 m(LiF)∶m (NdF3)=1∶10、选用Cr-Ni不锈钢材质搅炉工具消除阳极效应和采用Ta-Nb合金材质坩埚.

根据工艺参数,实验电解产品非稀土杂质Al、Si、W、Mo、Ta、Nb、Cr、Ni含量有效控制在 0.05%以下,wFe<0.25%,wC<0.04%, 镨钕合金纯度达99.35%,为制备稀土功能材料提供重要的原材料.

[1]Jin G Z,Xia W T.Development survey of rare-earth chlorides molten salt electrolysis in outr factory[R].Shanghai:Shanghai Yue-long Chendcal Factory,1986.

[2]Li Z S,Yang G L,Li Z G,et al.The Semi-industrial experiment report on the prepa-ration of neodymium by electrolysis in chloridesmolten salt and vacuum distillation[R].Beijing:General Research Institute for Nonferrous Metals,1986.

[3]Li Z S,Li Z G, Zhao G,et al.Research on the preparation of Nd-Fealloy by the electrolytic method in chlorides molten salt[R].Beijing:General Research Institute for Non-ferrous Metals,1988.

[4]Baotou Research Institute forRareEarthsofMinistryofMetalhrgical Industry.Aelectrolytic cell structure for the preparation of Ndmetal and Nd-Fealloy production by the continuouselectrolytic method:China,85100748[P].1986-07-02.

[5]Zhang Z H,Liang X F,Ju J Y,et al.Present situation and latest progress of process for producingmelic neodymium by ectrolysis of neodymium oxide with nuoridesalts[J].Non-ferrous Smelting,2001(2):23-25.

[6]庞思明,颜世宏,李宗安,等.我国熔盐电解法制备稀土金属及其合金工艺技术进展[J].稀有金属,2011,35(3):440-450.

[7]徐光宪.稀土(中册)[M].北京:冶金工业出版社,1995:256-270.

[8]刘中兴,石红梅,贺友多,等.可调极距式稀土电解槽电场的计算机模拟[J].包头钢铁学院学报,2003,22(1):29-35.

[9]石红梅,胡定军,王莉,等.可调极距式稀土电解槽内磁场分布的研究[J].有色金属(冶炼部分),2005(6):29-31.

[10]刘忠杰,刘中兴,贺友多.稀土氧化物电解槽流场的研究[J].中国稀土学报,2003,21(增刊 1):175-177.

[11]刘建刚,袁萍.超高纯金属铈工业化生产工艺研究[J].广东化工,2014,41(3):60-61.

[12]赖华生,王林生.电流密度对稀土熔盐电解影响的探讨[J].江西有色金属,2002,16(4):23-24.

[13]尹小东,刘中兴,曹运涛.稀土熔盐电解槽的热平衡计算[J].包头钢铁学院学报,2002,21(1):19-22.

[14]肖巍,朱华,尹华意,等.熔盐电化学低碳冶金新技术研究[J].电化学, 2012,18(3): 193-200.

[15]许茜,邱竹贤,于亚鑫.铝电解质初晶温度的拟合及预报[J].有色金属,1995(5):70-73.

[16]张选旭.电解法生产金属钕中非稀土杂质分析[J].江西有色金属,1998,12(3): 41-43.

[17]Solheim A,Johansen S T,Rolseth S,et al.Gas induced bath circulation in aluminum reduction cells[J].Journal of Applied Electrochemistry,1989,19(5):703-712.

[18]Solheim A,Thonstad J.Model experiments ofmass transfer at the electrolyte gas interface in aluminium cells[J].LightMetals,1987(4):239-245.

[19]刘中兴,齐素慈.3kA钕电解槽流场的数值模拟[J].稀有金属材料与工程,2007(2):194-196.

[20]刘中兴,曹峰.钕电解阳极气泡的数值模拟[J].有色金属(冶炼部分),2004(6):35-37.