某5 1/2 FH双台肩钻杆内螺纹接头断裂原因分析

张新胜 刘展业

(长城钻探工程有限公司钻具公司 辽宁 盘锦 124010)

·失效分析及预防·

某5 1/2 FH双台肩钻杆内螺纹接头断裂原因分析

张新胜 刘展业

(长城钻探工程有限公司钻具公司 辽宁 盘锦 124010)

对钻杆内螺纹接头断口及其断口附近螺纹根部的小裂纹采用宏观观察、金相检测、SEM形貌观察、EDS能谱等手段进行分析后认为:该钻杆主要是由于上扣扭矩偏小,造成螺纹面挤压,同时承受弯曲时,螺纹根部弯曲应力增大,使钻杆内螺纹接头在螺纹根部萌生疲劳裂纹,导致疲劳失效发生。

钻杆内螺纹;断裂;双台肩

0 前 言

某公司生产的5 1/2 FH 双台肩钻杆内螺纹接头在使用时发生断裂。

据送样者所提供现场资料显示,此钻杆内螺纹接头断裂事故经过如下:2010年1月21日早上6:30,在下套管到底后,上提距离井底2.7 m循环,上提最大钩载155吨,提到3 335 m静止进行循环,泵冲为40冲/分,泵压5 MPa,循环大约20 min后,泵压慢慢下降到2.8 MPa, 在检查泵压下降原因时,听到一声巨响,悬重一下由155 t下降到35 t,泵压为0 MPa。检查后决定起钻,在起到第六柱的时候,立柱编号为79的下单根内螺纹接头断裂,有刺坏痕迹。经检查分析,上扣扭矩为63 kN·m,上提下放悬重都符合要求。另外,现场资料称在此之前有两根内螺纹接头都出现了横向裂缝。

当时井深为3 338 m,断裂的钻杆内螺纹接头编号为2827-009-27,旋转时间为123 h,鱼顶距转盘171 m,落鱼长度约为3 163 m。据介绍,此断裂钻杆使用了一段时间以后重新对焊了新钻杆接头,断裂的即为新换钻杆接头,扣型为双台肩5 1/2FH。

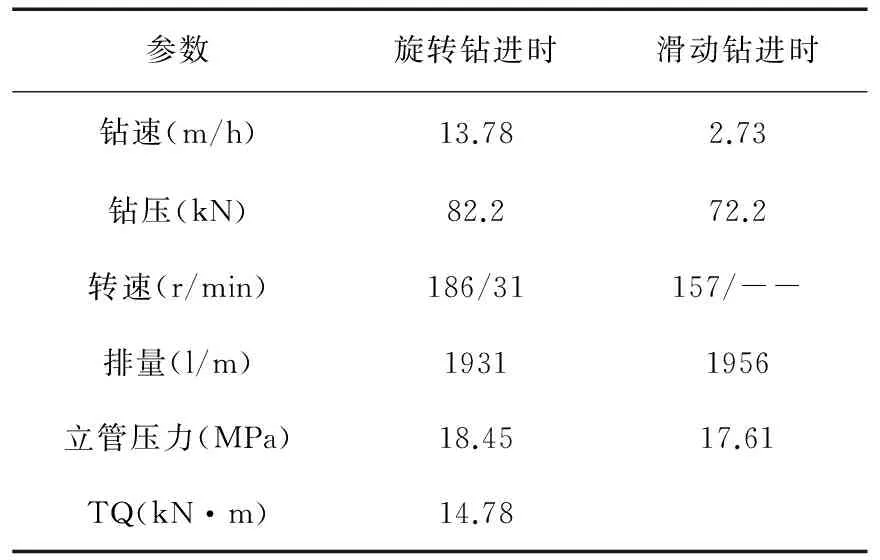

钻井液中含砂量0.15%,pH值为10,钻井参数如表1所示。

表1 钻进参数

钻井时的钻具组合为:Ф215.9 mm钻头+Ф171.45 mm 容积式马达+Ф165.1 mm无磁钻铤+Ф171.45 mm稳定器+Ф177.8 mm浮箍 +Ф171.45 mm随钻测量工具 +Ф168.275 mm清砂工具+Ф171.45 mm震击器+Ф203.2 mm转换接头 +Ф139.7 mm加重钻杆+Ф177.8 mm 随钻震击器+Ф139.7 mm加重钻杆+Ф139.7 mm钻杆×75根+Ф139.7 mm加重钻杆×57根。

1 理化检验

1.1 宏观分析

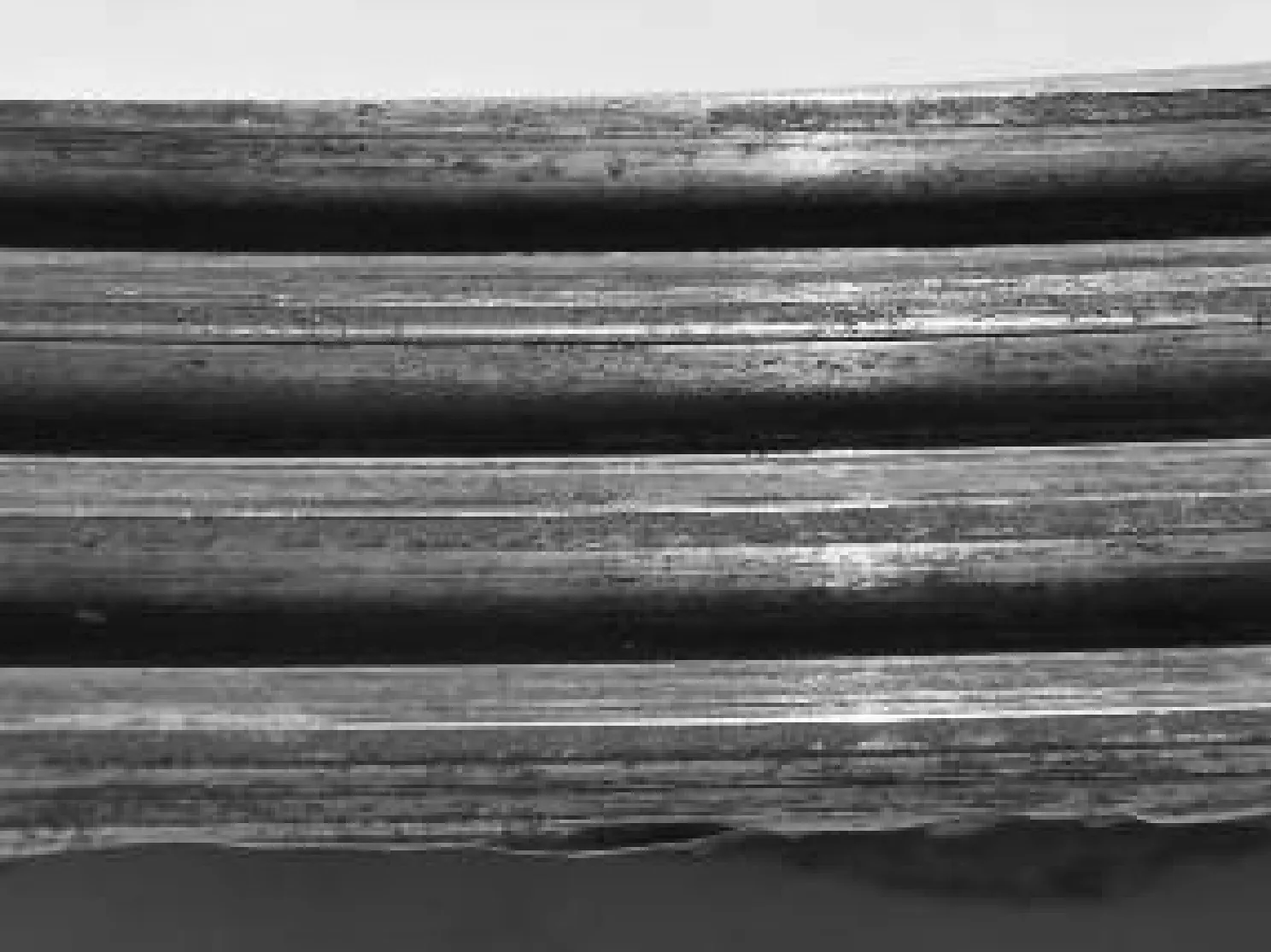

如图1所示,断裂内螺纹接头样品总长约120 mm,经测量,接头外径185.0 mm,倒角直径171.1 mm,镗孔直径150.0 mm。样品外壁可见较深大钳牙印。

图1 钻杆内螺纹接头样品侧面宏观形貌

由图2可见,断裂位置处于副台肩起第一个完整螺纹根部,断口分为平断口区和斜断口区, A、B、C、D4个区域均处于平断口区,该区域约占整个断口面的三分之二。平断口区处于螺纹根部附近,是断裂的起源区和扩展区,是最早断裂的区域。其余区域处于接头外壁附近,为斜断口区,断口面与接头轴向约呈35°的角度,此区域是断裂过程最后瞬间形成的。

图2 断口宏观形貌

C区域和D区域局部放大图分别如图3和图4所示。可见,C区域和D区域扩展末期有多条因载荷停顿形成的弧形线,这些线条是疲劳断裂断口上出现的典型宏观形貌,称为“海滩花样”,出现这些特征即可判定断口为疲劳断裂。

图3 C区域局部放大图

图4 D区域局部放大图

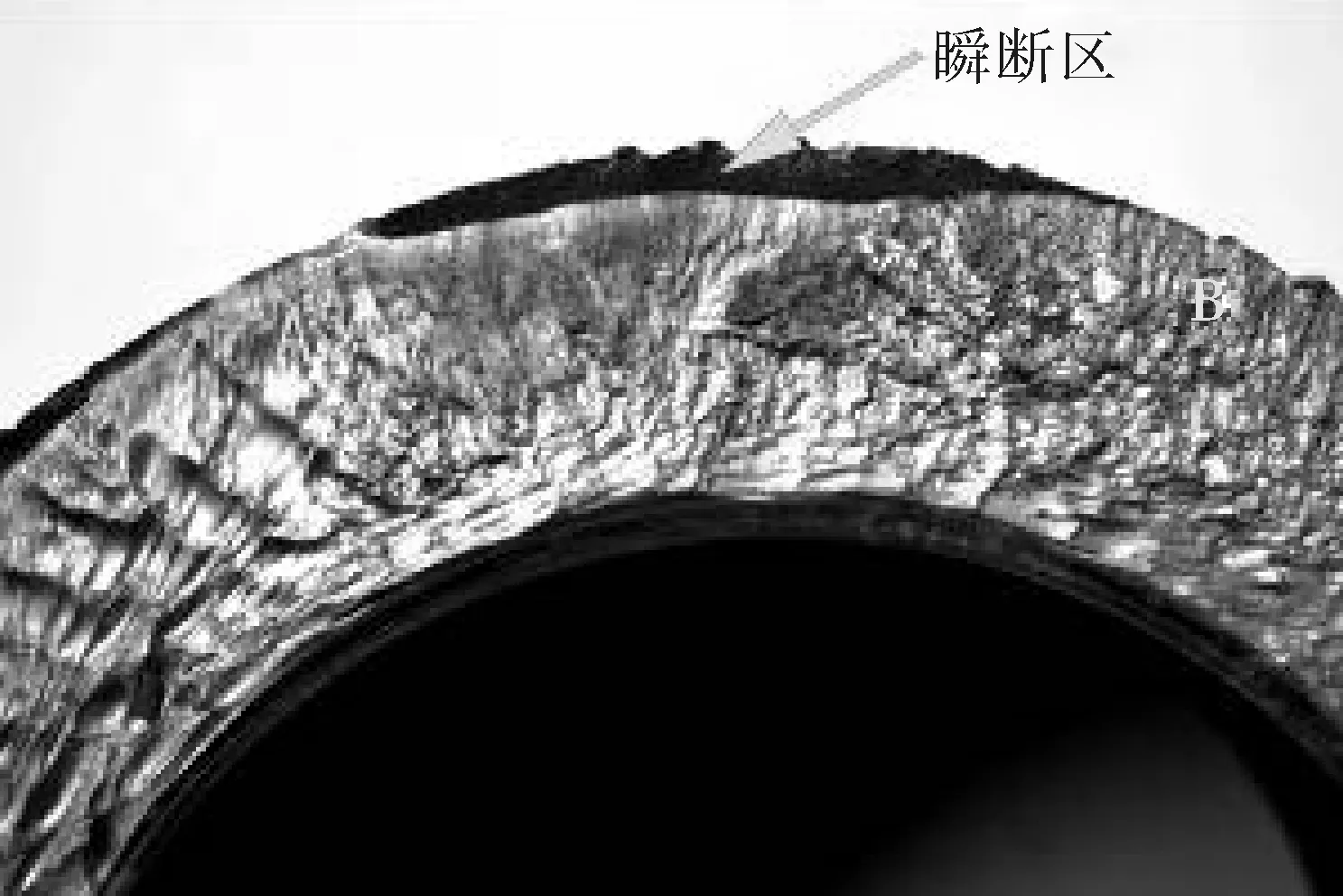

A、B区域之间局部放大图如图5所示,这两个区域受到了严重冲刷破坏,冲刷的痕迹也呈弧形。A、B区域之间靠近外壁附近出现了一段断裂“剪切唇”,为瞬断区,是最后断裂区。瞬断区的出现说明A、B区扩展穿透整个壁厚,并且在管内高压泥浆刺出冲刷断口时此处还没有断裂,因此可推断A、B两个区域是由两个疲劳裂纹源形成并扩展成的,即具有多源断裂的特征。

图5 A、B区域之间局部放大图

接头大端台肩表面镀铜层基本完好,无挤压、磨损情况,从接头内螺纹大端数起,第2~3及11~14扣螺纹表面镀铜层受到磨损,呈现光亮金属色,且由图6可见,外接头内螺纹牙型普遍发生变形,螺纹顶存在挤压痕迹,螺纹顶部双侧都出现了挤压棱边。可见,接头螺纹承受了过大的扭矩,致使螺纹发生严重磨损及变形,而接头大端台肩面所承受的扭矩并不大。

通过上述断口宏观分析可归纳如下几点:断裂具有多源疲劳断裂特征,首先从接头副台肩对应A、B区域的第一完整螺纹根部产生2条以上裂纹,在交变载荷作用下裂纹向外扩展并在A、B区域首先穿透壁厚,形成了刺漏通道,随后发生刺漏,导致压力逐步下降,并在断口上形成冲刷痕迹。当裂纹继续扩展到剩余截面不足以承受外载时发生了瞬间断裂,这就是“听到一声巨响,悬重一下由155 t下降到35 t,泵压为0 MPa。”的时刻。这就是整个断裂过程。

图6 螺纹挤压变形形貌

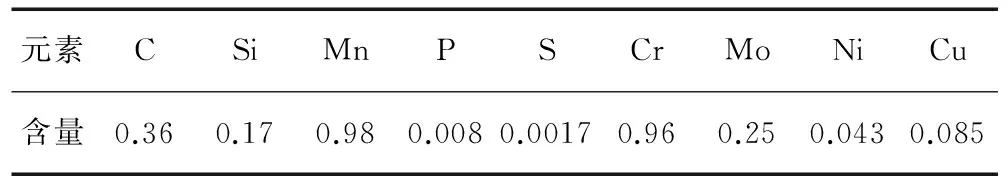

1.2 化学成分分析

在样品上取样做化学成分分析,由表2可见其化学成分在合理范围之内。

表2 钻杆内螺纹接头化学成分(wt %)

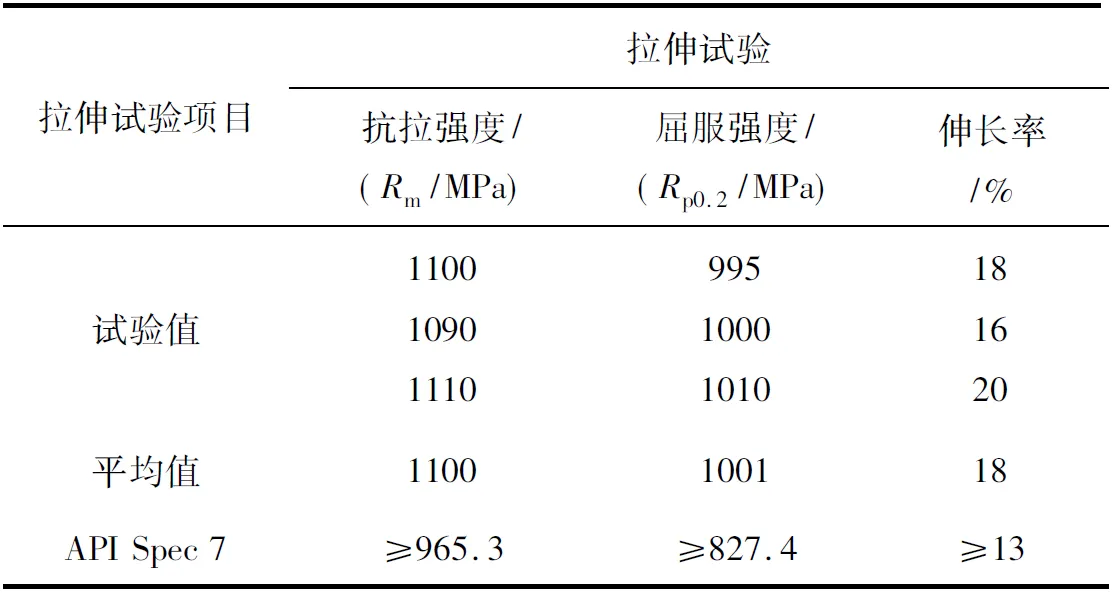

1.3 力学性能试验

在样品上取样做拉伸、冲击和硬度试验。拉伸试样为棒状,沿接头轴向截取,试样标距内长度为25 mm,标距内直径为6.25 mm。夏比冲击试样为纵向,尺寸为10 mm×10 mm×55 mm。取条状硬度试样,分别在靠近内壁、壁厚中心、及靠近外壁位置任选3点测试布氏硬度。拉伸、冲击、硬度试验温度均为室温。由表3、表4可见,钻杆内螺纹接头的力学性能符合API Spec 7标准规定。

表3 拉伸试验结果

1.4 金相分析

在内螺纹接头断口附近取样进行金相分析,结果表明其金相组织为回火索氏体+少量贝氏体,如图7所示。其晶粒度为8级,夹杂物含量为A0.5、B0、C0、D0.5。未发现其它异常。因此,内螺纹接头材料组织正常。

表4 硬度试验及冲击试验结果

图7 钻杆内螺纹接头金相组织 500×

1.5 扫描电镜微观分析

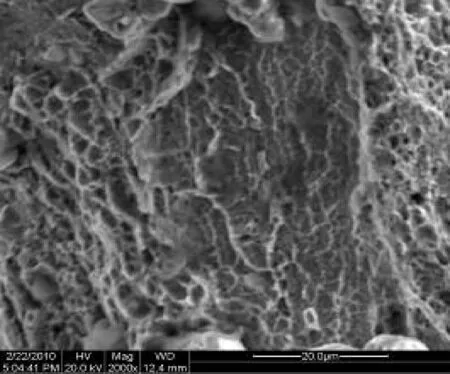

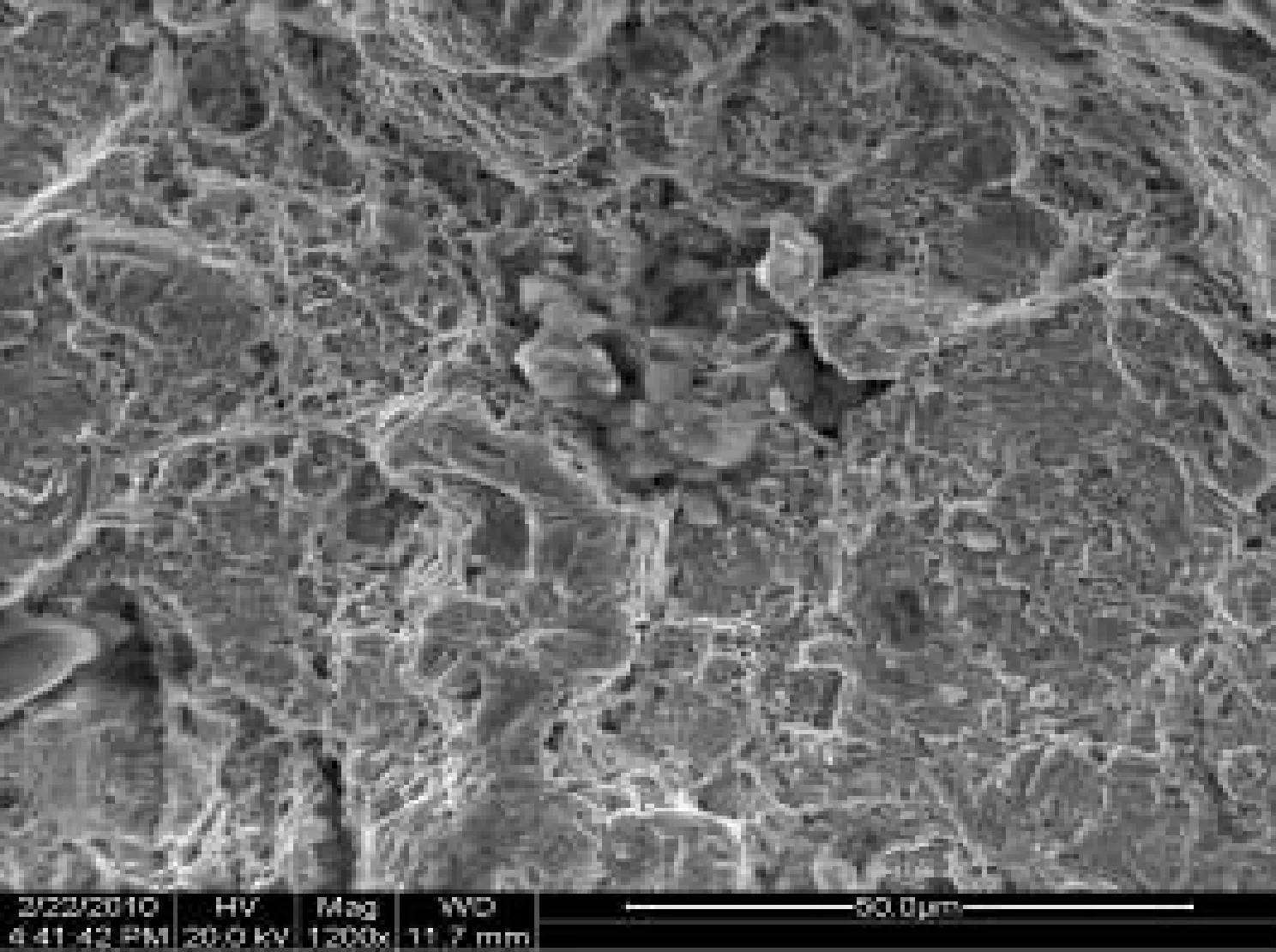

在断口裂纹扩展区及瞬断区内取样进行扫描电镜分析,可知断口表面被严重冲刷区域已观察不到宏观形貌,仅见冲刷后留下的沟壑痕迹。由图8~图9可见,瞬断区内断口表面剪切唇部位呈现韧窝特征,为韧性断裂区域,而扩展区内由于流体冲刷,断口遭到破坏,但局部区域可见准解理+韧窝混合特征。

图8 断口表面剪切唇处微观形貌

图9 断口表面扩展区微观形貌

2 综合分析

综上分析,所送5 1/2 FH双台肩钻杆内螺纹接头在副台肩起第一完整螺纹根部发生了早期疲劳断裂失效。

由断口宏观分析可知,断裂起源于内螺纹根部,并向外壁方向扩展,具有多源疲劳断裂特征。断裂首先在接头副台肩对应A、B区域的第一完整螺纹根部产生2条以上裂纹,在交变载荷作用下裂纹向外扩展并在A、B区域首先穿透壁厚,形成了刺漏通道,随后发生刺漏,导致压力逐步下降,并在断口上形成冲刷痕迹。当裂纹继续扩展到剩余截面不足以承受外载时发生了瞬间断裂,这就是整个断裂过程。

由于是早期疲劳断裂失效,那么必定会有材料、加工或者使用等方面的原因导致过早疲劳失效[1]。

由断裂内螺纹接头的成分分析结果、力学性能分析结果及金相分析结果可知,此接头的拉伸性能、硬度满足API Spec 7标准要求,化学成分、冲击功在合理范围内,金相组织未见异常现象。因此可以排除材料原因造成早期疲劳断裂的可能[2]。

根据宏观分析发现的螺纹挤压变形,而主台肩无明显损伤这一现象,怀疑到接头主、副台肩距离不适当造成了这种情况。因此抽取库存的一对接头进行了尺寸测量,结果为外螺纹接头台肩面之间的距离平均为137.80 mm,内螺纹接头台肩面之间的距离平均为137.97 mm,符合工厂图纸规定(规定为外螺纹接头台肩面之间的距离为137.85 mm±0.05 mm,内螺纹接头台肩面之间的距离为138.00 mm±0.05 mm)。同时调出了断裂接头的检验数据。可见,制造厂在接头制造过程中对接头关键尺寸都有严格控制,而且是合格的。

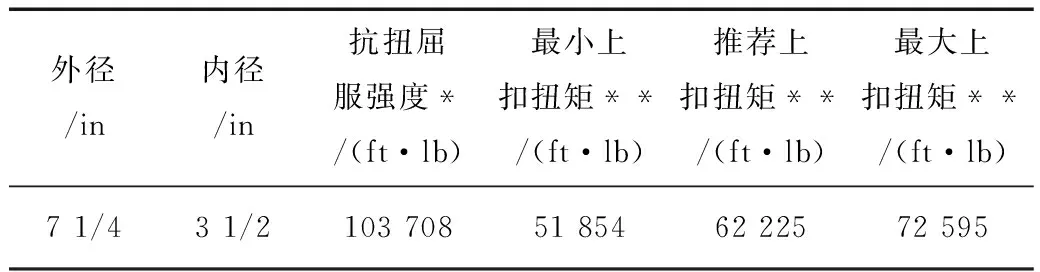

对于双台肩接头,理论扭矩按下式计算:

代入5 1/2 FH螺纹相关数据经过计算得出该接头抗扭屈服强度、推荐上扣扭矩,如表5所示。

表5 断裂接头抗扭屈服强度和推荐上扣扭矩

据现场操作资料显示,接头上扣扭矩为63 kN·m,换算成英制单位则为46 466 ft·lb,此值低于表5最低上扣扭矩要求。当上扣扭矩不足时,台肩面压力不足,使用中螺纹可能产生相对较小的活动,造成螺纹面挤压,出现如图7所示的螺纹顶部双棱边。同时当承受弯曲时,螺纹根部弯曲应力增大,使断裂失效风险增大[3]。

FH型螺纹根部半径较小,应力集中较大,失效的风险也大,因此API推广使用NC型螺纹代替FH型螺纹。这是FH型螺纹固有的缺陷,也是本次接头疲劳断裂失效的原因之一。

从受力方面讲,钻杆使用过程中承受拉伸应力,这种应力即为平均应力,单纯承受这种拉伸应力几乎不会使接头发生疲劳断裂失效,接头发生疲劳断裂失效必定要存在弯曲应力形成的交变应力。当接头承受弯曲应力时,对接头上处于弯曲外侧的一点来说承受拉应力,而当该点转动到弯曲内侧时则承受压应力,这就是疲劳断裂失效必须具备的交变应力。因此推断该接头使用时承受的弯曲应力较大,这种应力来源于井眼弯曲或钻杆屈曲。

3 结论及建议

(1)该5 1/2 FH双台肩钻杆内螺纹接头在副台肩第一完整螺纹根部发生了疲劳断裂失效。断裂起源于内螺纹根部并向外壁扩展,具有多源特征,当穿透壁厚形成通道时发生了刺漏,从而使断口表面形成了冲刷痕迹。

(2)接头疲劳断裂失效的主要原因是上扣扭矩不足,同时接头承受的弯曲应力较大。其次是FH型螺纹固有的螺纹根部半径较小、应力集中较大这一原因。

(3)所送断裂5 1/2 FH双台肩钻杆内螺纹接头的拉伸性能、硬度满足API Spec 7标准要求,化学成分、冲击功在合理范围内,金相组织正常。

[1] 中国石油天然气集团公司管材研究所. 钻铤内螺纹接头横向开裂失效分析,2009[R].管失字007号.

[2] 王继新.直径67mm内丝钻杆及接头螺纹断裂分析及改进[J].探矿工程, 1995,39(4):40-41.

[3] 石德勤,翟洪军,黄林栋,等.大庆油田深井钻具失效原因与预防[J].石油钻探技术,1993,21(4):21-22.

Fracture Cause Analysis of a 5-1/2 FH Box Joint of Drill Pipe

ZHANG Xinsheng LIU Zhanye

(GWDCDrillingToolsServiceCompany,PanJin,LiaoNing124010,China)

The internal thread joint fracture of drill pipe and the small crack near the fracture of the thread root were analyzed by macroscopic observation, metallographic examination, SEM, EDS energy spectrum. The results showed that the failure of drill pipe is mainly due to the small upper buckle torque, which caused extrusion of the thread surface. Bending at the same time, the thread root bending stress increased, then fatigue crack was occurred firstly at the thread root of the drill pipe threaded joint, all of these lead to fatigue failure.

drill pipe internal thread, fracture, double shoulder

张新胜,男,1974年生,毕业于大庆石油学院钻井工程,现在长城钻探工程有限公司钻具公司从事石油钻具工具技术管理。E-mail:zhangxs74913@sina.com

TE921

A

2096-0077(2015)02-0050-04

2015-01-13 编辑:屈忆欣)